青岛地铁8号线海底隧道过断层破碎带施工关键技术研究

2022-03-22许士成中铁二局第二工程有限公司高级工程师

许士成 中铁二局第二工程有限公司高级工程师

海底隧道暗挖施工国内不鲜见,但如何安全、快速施工仍是值得研究的课题。本文通过超前地质预报、超期预加固、新微台阶法的综合运用,解决了安全快速施工的问题。

1 工程概况

青岛地铁8 号线大洋站—青岛北站过海隧道区间按单洞双线设计,全长7.9 km(海域段约5.5 km),东侧4 km 采用盾构法施工,西侧3.9 km 采用矿山施工,在西侧海域段采用TBM 施工一条平行导洞增加正洞作业面,加快施工进度。

西侧矿山法段隧道开挖断面约70 m2,海域段主要穿越F5、F6 断层,其中F5 断层破碎影响带宽度约500 m,岩体破碎,软硬不均。隧道埋深约45 m,上覆海水深5 ~6 m,地下水以基岩裂隙水为主,受海水直接补给,预测隧道涌水类型以渗水、线状涌水(线流)和帘幕式涌水为主,涌水量11.26 m3/d·m,隧道涌水压力小于0.5 MPa。大青区间(大洋站—青岛北站过海隧道区间)海域段线路具体情况如图1 所示。

图1 大青区间海域段线路平面示意图

2 综合超前地质预报

综合采用TSP、地质雷达、超前钻孔、孔内成像等超前地质预报方法,掌握掌子面前方围岩地质、水文情况,尤其是围岩突变、富含水层等特殊情况,便于有针对性地采取措施。同时,将超前地质预报结果和TBM 平行导洞揭露的地质情况进行对比验证,以确定其可靠性。

2.1 TSP 法(图二)

对隧道全长进行探测,探测隧道围岩的完整程度、地下水发育情况等,根据地层情况每次预报长度100 ~150 m,前后两次预报搭接长度不小于30 m。如:TSP 探测位置为YDK42+333(从大里程往小里程端施工),范围为YDK42+282.5 ~YDK42+132.5,从波形图上可以看出YDK42+230 附近向小里程方向波速变低、围岩密度变小、泊松比降低等,说明围岩有明显突变,由此可初步判定该段围岩开始变差,因此需注意该处围岩地质变化[1,2]。

2.2 地质雷达法

采用地质雷达短距离精确探测的方法,每次预报的长度为15 ~30 m,两次搭接长度不少于5 m。比如,超前地质预报里程为YDK42+237.6 ~YDK42+207.6(长30 m),从该探测数据图上可看出,在前方5 m 后,发射波强烈,波形相对杂乱,说明围岩明显变差,验证了TSP 的探测成果。

2.3 超前钻探

在隧道断面靠上部采用凿岩台车打设3个超前探孔,孔径70 mm。直观探测前方地层及地下水发育情况,掌握掌子面前方地质情况,每次预报长度30 m,前后搭接长度不小于5 m。比如,YDK42+232 ~YDK42+202 探孔打设后,3 个探孔均有较大出水量,对最大出水探孔进行实测,出水量达84 L/min,同时安装压力表,水压测定压力为0.26 MPa。

2.4 孔内成像

对断层破碎带及地质复杂地段,在超前地质探孔内采用孔内成像设备直观观测探孔内围岩情况。比如,YDK42+232 ~YDK42+202对全孔进行录像观察,通过孔内成像可清晰看出,从前方7 m 深处开始出水较大,至22 m深处开始水量渐小,如图3 所示,9 m 深处有大量的水,而钻孔到33 m 深时无水,可以看到岩石孔壁,但探孔孔壁裂隙较多,局部塌孔,围岩较破碎。

图3 探孔内33 m 深处图

2.5 超前导洞综合印证

本工程中TBM 平导揭示的地质情况可直接为正洞预报服务,但仍需与其他预报综合判识。比如,物探和物探综合表明YDK42+230附近围岩变差,并在YDK42+225 附近开始出水量较大。查阅平导当时的施工资料可发现,该段围岩破碎,在对应主线的YDK42+210 位置出水量较大,与预报揭露出水位置相差约15 m 距离。

图2 TSP 二维反射层位及物理力学参数成果图

3 超前注浆

3.1 超前注浆方法和适用条件

根据预报的围岩破碎、水量、水压情况,选择对应的超前注浆措施,3 个条件具备其一即可,比如,YDK42+232 超前钻孔单孔最大出水量达到84 L/min,应启动全断面帷幕注浆,详见表1[3]。

表1 超前帷幕注浆适用条件

3.2 主要注浆参数

注浆范围为开挖轮廓线外放5 m,单次长度25 m,每次循环完成后预留5 m 作为下一循环的止浆岩盘。采用凿岩台车打孔,注浆孔直径76 mm,孔口用止浆塞加阀门。终压注浆压力不超过3.0 MPa。注浆材料采用硫铝酸盐水泥液浆,水灰比1 ∶1,根据情况辅以超细水泥浆液补充注浆,先进行实验并根据情况进行调整。注浆速率5 ~110 mL/min,可视具体情况进行调整[4]。

3.3 结束标准

3.3.1 单孔注浆结束判定标准

单孔采用定量和定压双控。单孔注浆量超过设计注浆量1.5 倍后,压力仍不上升可结束该孔注浆。单孔设计注浆量按下式计算:

式中:Q是注浆量,单位L;D是注浆范围,单位m;L是注浆段长,单位m;n是岩层裂隙率;ɑ是浆液在岩石裂隙中的充填系数;η是浆液消耗率。定压标准:满足设计压力值,稳定注浆压力10 min 且浆液注进速度仅为开始进浆速度的1/4 或进浆量达到设计进浆量的80%,可判定该孔注浆饱满。

3.3.2 全段结束标准

所有单个注浆孔均达到注浆结束标准。按总注浆孔数量的5%~10%施做检查孔,通过检查孔检查满足设计标准要求。

3.4 效果检测

隧道围岩注浆后的检查标准是:渗透系数小于1.5×10—5cm/s,单个检查孔的涌水量小于0.15 L/min·m,初支表面局部渗水量要小于2 L/m2·d。检测方法主要采取检查孔及压水试验渗透系数法,必要时还可以进行钻孔取芯。

3.4.1 检查孔视频成像

通过打设检查孔并采用孔内成像,察看检查孔成孔是否完整,是否存在涌水、涌砂、涌泥等,定性评定注浆效果。若单孔延米检查孔涌水量大于0.15 L/min 或局部涌水量大于3 L/min 时,应补充钻孔注浆,再次注浆直到达到设计要求为止。

3.4.2 渗透系数法

通过压水试验对注浆后岩层的渗透系数进行检测。根据实验结果计算注浆后地层的单位吸水量和渗透系数判断注浆对围岩的加固效果。

钻设4 个孔,孔深22 m,直径75 mm,压力采用5 点法进行,其水压力设计值分别为0.1 MPa—0.2 MPa—0.3 MPa—0.2 MPa—0.1 Mpa 分级进行,调节注浆回水阀使注浆压力尽量接近各阶段设计值,或使设计压力居于压力变化范围,每5 min 或2 min 记录一个流量,当流量达到稳定要求(5 次计数的相对流量差小于10%,或绝对差小于1 L/min),即可进行下一级压力的试验。渗透系数计算如下:

式中:K 是渗透系数,m/d;Q 是压入流量,m3/d;H 是试验水头,m;L 是试验段长度,m;r0是钻孔半径,m。

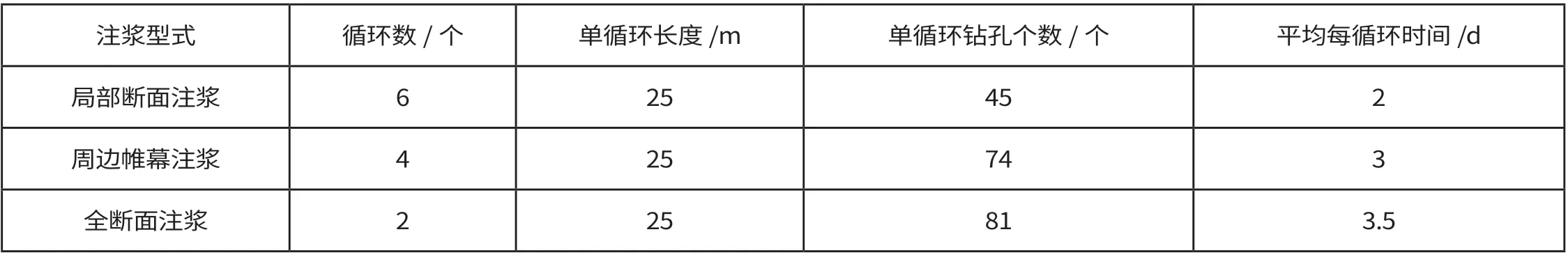

3.5 注浆工效

用DW2—100 型两臂凿岩台车(150 kW)钻孔,2TGZ—10 型号注浆泵(18.5 kW)注浆,采用全孔一次性注浆。过断层破碎带双线一共进行了12 循环注浆,其中局部断面注浆6 次,周边帷幕注浆4 次,全断面2 次,局部断面、周边帷幕、全断面帷幕注浆每循环设计钻孔分别为45 个、74 个、81 个,详见表2。

表2 F5 断层破碎带内帷幕注浆统计表

4 微台阶开挖

4.1 台阶设置

台阶高度4.8 m(隧道开挖全断面净高为8.3 m),上台阶长度3.0 ~5.0 m。

4.2 精准爆破

4.2.1 上台阶底板两侧部位炮孔精准设计

上台阶两侧底角炮孔总是存在图4 的位置关系,故该位置钻孔要适当加密并减弱孔内装药量,用微差技术控制底角孔的爆破质量[5]。编号3 顾及到周边光面爆破效果,同时满足孔2、3、4 三孔构成近似的等边三角形,图示起爆顺序最佳。基于此,孔2 ~4、孔3 ~4 间距介于50 ~65 cm,计入外插值后孔底间距65 ~80 cm。根据本设计参数,依据作图法计算后可知,底角孔4 承担的爆破体积仅是中间底板孔的35%,而2 号孔仅是底板中间孔的50%。

图4 底角边孔正确起爆顺序图

4.2.2 下台阶特殊孔精准设计

要求边墙的周边孔首个孔离台阶第一排孔的高度控制在30 ~40 cm 的位置,如此在10 号孔爆破后,非常自然地保持拱脚不受到大的破坏。为形成稳定的平台,禁止同段逐排设计爆破网络,尤其是低段同段网络,如图5。边孔1 将加重破坏上台阶边角部位的松驰范围。因此,该新微台阶开挖方法成功使用的关键之一,是上台阶的底板精准爆破,从布孔到装药结构,确保爆破效果及台阶的稳定性。

图5 下台阶边孔精准设计图

4.3 开挖进度及爆破效果

IV1级围岩月进度约70 m,IV2级和V 级围岩月进尺约45 m。通过优化微台阶爆破参数,爆破效果明显提升,尤其是拱架悬空及台阶完整性问题得到了解决。

5 结语

对过海隧道断层破碎带复杂地质条件进行研究,并通过综合超前地质预报、超前帷幕注浆、新微台阶的应用,实现安全快速施工,得出了以下结论。

(1)采用多种超前地质预报方法探明前方围岩地质条件,尤其是水量情况,然后采取有针对性的加固措施,确保不出现不可预见的坍塌、涌水等大的风险。

(2)采用超前帷幕注浆措施,对掌子面前方一定范围内围岩止水,确保开挖时不因掌子面出水破坏围岩的稳定性。

(3)围岩稳定性较好条件下,超前帷幕注浆主要目的是止水,实际施工中可根据出水情况对设计注浆压力、钻孔布置和数量等进行优化,以提高工效,降低成本。

(4)通过新微台阶工法,实现台阶的完整性,解决了上台阶拱架悬空问题,保证了台阶的稳定性,保障开挖支护期间的安全。