TiBw网状增强钛基复合材料旋转超声磨削的磨削力模型*

2022-03-22董国军高胜东

董国军,王 磊,高胜东

(哈尔滨工业大学 机电工程学院,哈尔滨 150001)

钛基复合材料除了具有相较于传统金属材料的高比强度、高比模量、低热膨胀系数、高断裂韧性和耐老化性能外,还有比铝基、镁基复合材料等其他金属基复合材料更好的高温性能等[1],其可使用温度高,在航空航天等领域发挥重要作用。但钛基复合材料在加工方面存在很多问题。钛合金本身具有导热系数低、弹性模量低、高温化学活性大、与其他金属材料摩擦系数大等特点,其在切削加工过程中会出现切削温度高、刀具磨损严重、加工表面质量差等现象。BLAU 等[2]开展了刚玉磨具磨削TiB、TiC 和W/TiC 颗粒增强钛基复合材料研究,发现在同等条件下钛基复合材料的磨削加工性能远差于Ti-6Al-4V 合金的,其材料去除率仅为0.5~1.0 mm3/(mm·s),且材料的去除效率受增强相种类和体积分数的影响。

为了改善钛基复合材料的可加工性,学者们开展了诸多研究。ZHAO 等[3]开展了(TiCp+TiBw)/Ti-6Al-4V复合材料普通磨削和高速磨削试验,发现高速磨削下的法向力和切向力均较小,比磨削能和磨削温度较低;磨削后钛基复合材料表面的主要缺陷是孔隙和微裂纹,增强相断裂、压碎或拔出以及基体的涂覆等。BEJJANI 等[4]使用激光加热辅助加工钛基复合材料,在选定的试验条件下,切削路程增加了180%。激光加热使基体材料软化,切削时增强相颗粒会在基体中产生位移而不发生断裂,这会减少材料引起的磨粒磨损,延长刀具使用寿命,但会使材料表面粗糙度增加。LI 等[5]开展了WA 砂轮、PA 砂轮和MA 砂轮缓进磨削颗粒增强钛基复合材料(PTMCs)的磨削现象及表面完整性研究,发现:与WA 砂轮和PA 砂轮相比,MA 砂轮的磨削力和材料表面粗糙度更小,磨削温度更低;但材料被磨削表面存在空洞、黏附、沟槽等缺陷,且缓进磨削会导致材料表面产生加工硬化现象。同时,切削深度的变化对材料的显微硬度和残余应力影响很大,PTMCs 表面最终会产生残余压应力。

旋转超声磨削技术是在传统磨削基础上复合了超声振动的混合加工技术。目前,将超声振动加工技术应用到钛合金的加工上已有很多研究[6-8]。这些研究表明:超声振动能够有效减少刀具磨损,改善钛合金的加工性能,得到质量较好的加工表面。此外,旋转超声磨削技术也被应用到硬脆材料以及树脂基复合材料的加工中[9-12]。与此同时,刀具的超声振动使磨削过程中的磨削深度始终变化,平均磨削力减小。因此,利用旋转超声磨削技术能有效减少硬脆材料加工时的崩边现象并抑制其裂纹扩展。如加工CFRP 等含纤维的复合材料时,超声振动能使刀具更有效地切断纤维,减少纤维分层现象。此外,超声振动能使切削液有效地进入切削区域,改善冷却和润滑条件。总之,相较于普通磨削,旋转超声振动磨削有很多加工优势,但将旋转超声磨削技术应用到钛基复合材料加工过程中的研究相对较少。

一般来说,材料加工过程中的磨削力大小以及变化趋势在一定程度上能反映加工过程的特点,可为加工参数的选取和优化提供参考。磨削力可以归结为由材料变形引起的法向力、切向力和由于划擦引起的摩擦力和法向力等。而对于端面磨削来说,加工表面的形成主要取决于砂轮端面的磨粒。因此,更需考虑加工过程中法向力的大小,并建立法向磨削力模型。为此,拟对旋转超声磨削TiBw 网状增强钛基复合材料中磨粒与材料的接触过程进行分析,建立其法向磨削力模型,并通过单因素试验验证模型的准确性。以期从力的角度分析旋转超声磨削钛基复合材料表面形貌的形成规律,并为加工表面的残余应力和表层、亚表层损伤分析提供基础。

1 法向磨削力模型

1.1 单磨粒法向磨削力模型

要研究的钛基复合材料的基体为TA15 钛合金,增强相为TiB 晶须,其体积分数为2%。在制备该钛基复合材料时,通过低能球磨让平均粒径为150 μm 的TA15颗粒外表面分布TiB2粉末,然后进行热压烧结;烧结过程中,TiB2与TA15 中的钛元素反应生成TiB 晶须,并分布在TA15 外侧;在外部压力作用下,TiB 晶须最终在复合材料内呈网状分布。对该材料进行机械抛光,使用超景深显微镜观察其抛光表面,能够发现呈网状分布的晶须,如图1中的浅灰色及白色物质。

图1 TiBw 网状增强钛基复合材料的抛光表面Fig.1 Polished surface of TiBw mesh reinforced titanium matrix composites

使用SCHOTT 公司生产的镍基电铸金刚石砂轮磨削制备的复合材料。砂轮中金刚石的平均粒径为75 μm,金刚石浓度为100%,砂轮外径为6 mm,内径为4 mm。建立砂轮端面完全接触TiBw 网状增强钛基复合材料表面的旋转超声磨削的磨削力模型(磨削宽度b为6 mm),从单磨粒磨削力模型出发,将磨削力拓展到参与磨削的所有磨粒上。图2为旋转超声加工的材料去除示意图。如图2所示:当磨削深度δ较小时,砂轮侧面磨粒几乎不参与磨削,而砂轮端面磨粒始终参与磨削。磨粒磨削时既会切削TA15 基体,也会切削TiB 晶须。利用白光干涉仪对材料试切表面进行观察,发现在已加工材料表面只保留有极少量的TiB 晶须。因此,不同于含有大量硬脆颗粒增强相的复合材料,研究的钛基复合材料增强相含量较少,增强相的脆性去除对磨削力的影响较小,故可将钛基复合材料等效为一种均质材料,建立磨削力模型。

图2 旋转超声加工的材料去除示意图Fig.2 Schematic diagram of material removal in rotary ultrasonic machining

不同于普通磨削时砂轮的各个磨粒在进给时具有固定的切削深度,在砂轮上施加轴向超声振动后,磨粒切入材料的深度在时刻发生变化。在端面磨削时设定好磨削深度后,砂轮沿加工方向进给,砂轮外缘磨粒最先与工件材料接触,此时切削深度较大,材料去除率较大,工件表面的材料残余高度随之降低;随着材料与砂轮内的磨粒接触,工件表面材料残余高度进一步降低,但材料去除率逐渐减小,最终砂轮上的磨粒只能在超声振动作用下实现与材料的周期性接触分离。随着加工的进行,砂轮形状与加工接触区域形状相互选择并最终趋于一致,到这一阶段砂轮端面各磨粒均存在与加工表面的周期性接触分离现象。将金刚石磨粒在砂轮上突出部分的几何形状理想化为圆锥,锥顶角为2θ,当磨粒旋转压入材料内部的深度为δ时,磨粒的圆锥面一侧与材料接触,磨粒与材料接触面积的法向投影S为:

式中:σy为钛基复合材料的等效抗压强度,Pa。

磨粒在绕轴线旋转的同时还有进给运动,因此磨粒的瞬时速度始终变化,切削力的方向也始终在变化,分析磨粒的受力情况较困难。考虑到在常用的加工参数及砂轮尺寸下,磨粒的线速度远大于进给速度,进给运动对磨粒运动速度的影响可以忽略。因此,在一小段时间内,可将磨粒的运动简化为圆周运动和轴向往复振动的复合运动,进而将磨粒的运动轨迹近似展开为平面内的正弦曲线,如图3所示。

图3 磨粒的简化运动轨迹Fig.3 Simplified motion trajectory of grain

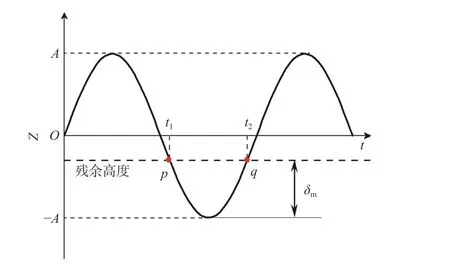

设磨粒在一个周期内切入材料的时间为t1,切出材料的时间为t2,磨粒的实时切入深度δ可以表示为:

式中:δm为磨粒最大切入深度,μm;f为超声振动频率,Hz;t为磨削时间,t∈(t1,t2),s;A为超声振幅,μm。

单颗磨粒在一个周期内切入材料产生的冲量I可以由瞬时法向力对切入时间积分得到:

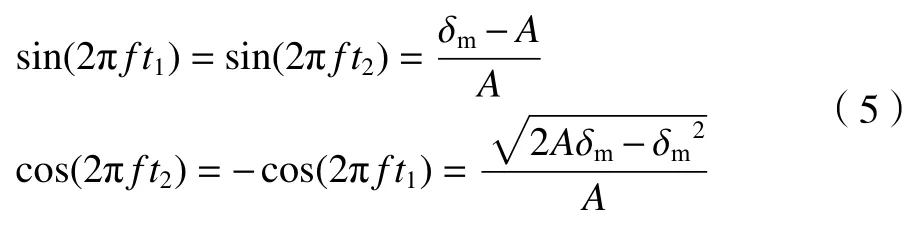

由图3及其三角函数关系可知:

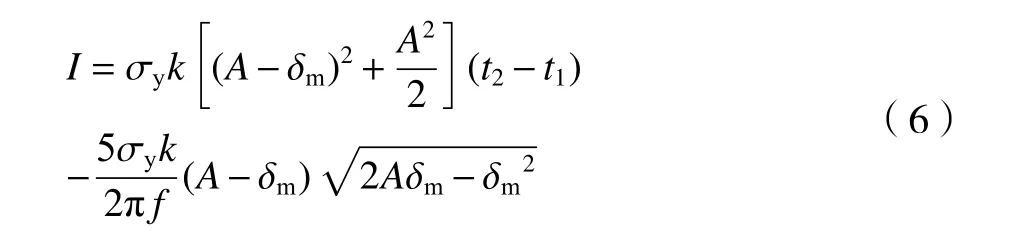

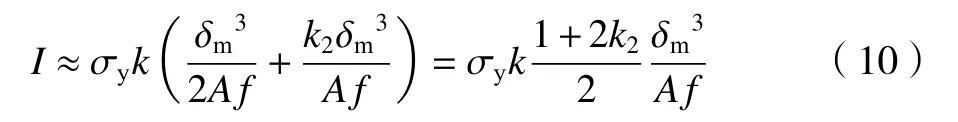

将式(2)、式(3)、式(5)代入式(4)并对推导结果进行简化,得到:

在t1时刻到t2时刻的一小段时间(即为一个振动周期内),磨粒切入材料的时间 Δt可以表示为

为了方便后续推导,对 Δt进行简化。取反正弦函数泰勒展开式的首项,并对式(7)等式进行简化,最终得到:

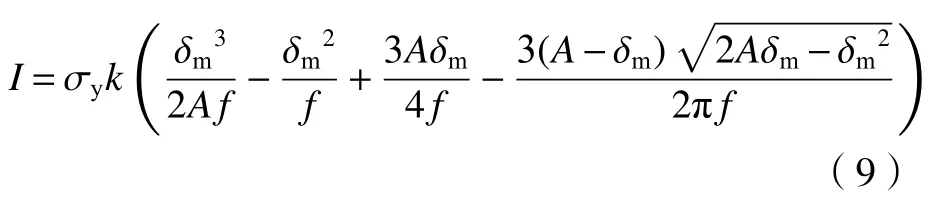

将式(8)代入式(6)并进行简化,得到:

利用SCILAB 软件代入实际加工中可能采用的参数来分析式(9),发现当超声振幅A较小(0~4 μm)时,通过调整三次单项式中的常数k2就能较好地替代式(9)括号内的后三项,故可进一步将式(9)简化为:

由冲量定理可知:单颗磨粒的平均法向切削力在一个周期内产生的冲量与磨粒在一个周期内与材料接触时法向冲击力的冲量相等。因此有:

即可求得单磨粒的法向力Fn为:

1.2 多磨粒法向磨削力模型

建立多磨粒法向磨削力模型需要考虑接触区域中的活性磨粒(实际参加切削的磨粒)颗粒数。由于磨粒被简化为一个规则的圆锥体,因此活性磨粒总数Ng(即砂轮端面同时参与磨削的磨粒数)可通过以下方程式获得[13]:

式中:Ca为砂轮的金刚石体积浓度,%;h为与砂轮有关的常数;r2为砂轮外圆半径,mm;r1为砂轮内圆半径,mm;s为磨粒母线长度,mm。

磨削过程中整体的法向磨削力可以表示为:

将式(13)代入式(14),可得:

与材料变形引起的法向力相比,划擦引起的法向力较小,暂时不考虑其影响。

单颗磨粒一个周期内去除材料的体积可由磨粒与材料接触面积沿路径积分得到。磨粒与材料的接触面积的投影St可以用δ的函数表示:

单磨粒一个周期内去除的材料体积Vg为:

式(17)的求解积分与式(4)的相似,利用相同方法可以得到:

在磨削过程中,磨粒的实际去除体积应该是工艺参数和理论去除体积的函数。因此,在一个周期内参与磨削的磨粒去除的材料体积可以表示为:

式中:c1~c4为经验参数,由试验获得;n为主轴转速,r/min ;ap为磨削深度,μm;vf为进给速度,mm/min。

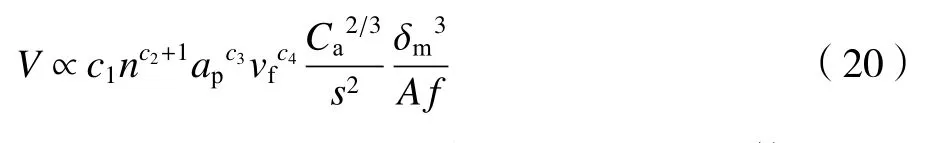

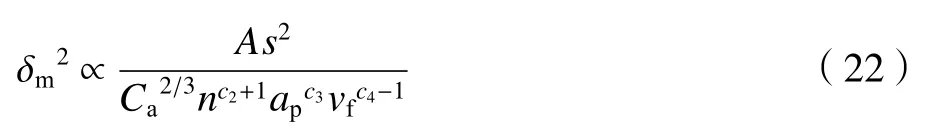

将Ng与Vg代入到式(19)中,得到:

在宏观上,一个振动周期内的材料去除体积可以表示为:

式中:b为磨削宽度,mm。

将式(20)与式(21)结合,得到:

联立式(15)与式(22)消去 δm,可得:

式中:C1~C4为试验参数,由磨削试验确定。

1.3 模型参数获取及模型建立

为了完善式(24)的法向磨削力模型,需要获取模型参数C1~C4。考虑主轴转速、进给速度和磨削深度的影响,设计3 因素4 水平正交试验,测量旋转超声磨削钛基复合材料过程中的法向磨削力。试验在汇专科技集团股份有限公司生产的UHB-400 超声加工中心上进行,如图4所示。

图4 磨削力试验装置Fig.4 Grinding force experimental device

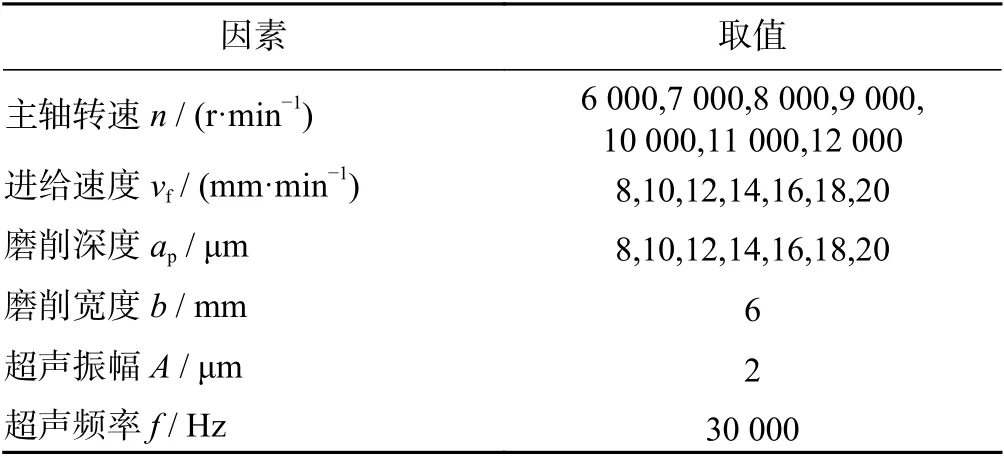

试验的超声振幅为2 μm,超声频率为30 kHz。使用SCHOTT 镍基电铸金刚石砂轮进行磨削,工件加工面尺寸为12 mm × 40 mm。试验时,沿12 mm 边的方向进行磨削,磨削的材料长度为12 mm。单次试验由刚切入工件时开始,到完全切出工件时结束。试验中利用虹吸装置产生雾状切削液进行冷却和润滑,以减少切削液对磨削力采集的影响。在测力仪开始采集数据后启用切削液,在数据采集结束前停止。受机床刚性等的限制,利用前期的试验性加工确定具有稳定磨削过程的加工参数范围。设计的正交试验磨削参数如表1所示。

表1 正交试验参数Tab.1 Orthogonal experimental parameters

使用ATI OMEGA 160 测力仪测量磨削过程中的法向力。力的采集从主轴旋转前开始,到加工完成主轴停转后结束。剔除砂轮切入以及切出工件阶段的波动数据,将主轴振动以及切削液对力的影响补偿到每组测得的磨削力数据中。每组试验重复进行3 次取平均值。利用多元线性回归方法将数据代入到式(24)中,求得参数C1~C4,分别为34.640 0、-0.753 7、0.758 7 和1.104 1;再将已知参数值代入模型式(24)中,得到在砂轮参数及超声振动参数下旋转超声加工TiBw 网状增强钛基复合材料的法向磨削力模型为:

2 试验验证

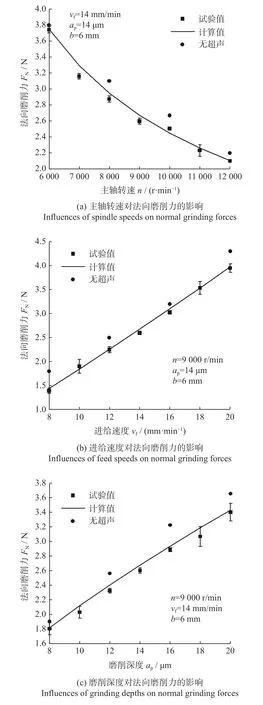

为了验证旋转超声磨削TiBw 网状增强钛基复合材料法向磨削力模型的准确性,设计单因素磨削试验。使用1.3 中的机床、砂轮及工件,固定磨削宽度和超声振幅及超声振动频率,选取主轴转速、进给速度、磨削深度3 个因素,各因素设置7 个水平进行旋转超声振动及无振动磨削试验,单因素试验参数如表2所示。其中,无振动磨削试验是指关闭主轴超声振动后,表2中的超声振幅及振动频率为0,而其他参数不变时的磨削试验。测量实际磨削过程中的法向力,每组试验重复进行3 次结果取平均值。同时,利用磨削力模型式(25),代入加工参数值得到法向磨削力的计算值。

表2 单因素试验参数Tab.2 Single factor experiment parameters

3 试验结果与分析

图5是表2中不同参数下的法向磨削力的测量值与计算值的对比。由图5可知:在一定的主轴转速、进给速度、磨削深度、固定磨削宽度和超声振幅及振动频率条件下,法向磨削力计算值与试验值对应较好,而无超声振动时的法向磨削力则与二者差别较大。经计算,法向力的试验值与计算值的相对误差绝对值均在6%以内,表明法向磨削力模型有效。且图5c 中的试验值均比计算值要小,这与在建模过程中简化了磨粒的形状及其在砂轮上的分布状态,在模型推导过程中还做了一些近似有关。此外,虽然材料中的TiB 晶须含量较少,但仍存在脆性去除的过程,未考虑增强相的脆性去除也是法向磨削力试验值偏小的重要原因。

图5 法向力计算值与试验值比较Fig.5 Comparison between calculated values and experimental value of normal force

由图5还可知:在试验参数范围内,3 种情况下的法向磨削力随着进给速度、磨削深度的增加而逐渐增大,随着主轴转速的增加而逐渐减小。提高进给速度会使磨粒更快地接触材料未加工表面,使单位时间内材料去除体积增大,进而使法向磨削力增大。磨削深度增加,磨粒的最大切入深度增大,使单磨粒的平均磨削力增大,最终使整体法向磨削力增大。而主轴转速的提高变相降低了材料去除率,使法向磨削力减小;同时,由于存在轴向超声振动,单颗磨粒的平均切屑厚度变小,也使得法向磨削力变小。对施加超声与不施加超声振动时的法向磨削力进行比较,可以发现在一定程度上超声振动具有减小法向磨削力的作用。同时,对试验过程中机床的振动表现进行观察,未施加超声振动时,加工过程中偶尔出现砂轮颤振的情况,且伴随着砂轮划擦工件的尖锐噪声。施加超声时的磨削过程更加稳定,不易出现颤振的情况。这是由于超声振动使工件与材料有机会分离,改善了加工区域的冷却润滑条件,磨屑也更易在切削液的冲刷下排出。

4 结论

将旋转超声加工技术应用到TiBw 网状增强钛基复合材料的磨削加工中,分析其加工过程特点并建立其加工时的法向磨削力模型。得到以下结论:

(1)设计单因素磨削试验,在一定主轴转速、进给速度、磨削深度及固定磨削宽度和超声振幅及超声振动频率条件下,法向磨削力随主轴转速的增加而减小,随进给速度、磨削深度的增加而增大,且其法向磨削力试验值与模型计算值的相对误差绝对值均在6%以内,模型很好地预测TiBw 网状增强钛基复合材料超声振动磨削时的法向磨削力,验证了模型的有效性。

(2)轴向超声振动有助于降低端面磨削TiBw 网状增强钛基复合材料时的法向磨削力,且对改善加工过程的稳定性,减少加工过程中的颤振具有一定帮助。