半球谐振子曲面加工干涉分析及其超精密磨削工艺*

2022-03-22刘赫男王廷章田金川陈明君

刘赫男,秦 彪,王廷章,田金川,陈明君

(哈尔滨工业大学,精密工程研究所,哈尔滨 150001)

近年来,随着制造水平的不断提高,对于光学曲面尤其是复杂异形零件的制造需求越来越大,这些零件在军事、航空航天、船舶等领域的关键设备中发挥重要作用[1-3]。半球谐振子作为半球谐振陀螺(hemispherical resonator gyroscope,HRG)的核心部件,是一种典型的小口径复杂曲面类零件,其加工精度和表面质量直接影响HRG 的导航和定位精度[4]。

现阶段,半球谐振子主要通过粗磨成型和超精密磨削两道工序来满足其尺寸精度要求[5]。粗磨时,采用杯形砂轮对熔石英棒料进行展成法加工,粗加工后的谐振子质量较差,表面存在大量凹坑与材料破碎,变质层深度较大[6]。为了提高粗加工后谐振子的表面质量,减小毛坯制备过程中的变质层深度,需要对其进行超精密加工。

哈尔滨工业大学是国内最早开展半球谐振子超精密磨抛工艺研究的单位之一,围绕半球谐振子加工,开展了半球谐振子磨抛装备、超精密磨削和磁流变抛光以及砂轮在位修整等研究工作[7-10]。其中,半球谐振子的超精密磨削是改善表面质量,去除粗加工产生的亚表层损伤,获得高质量表面的关键工序。

本研究中,从半球谐振子的结构特征出发,分析谐振子加工过程的干涉情况,并对谐振子的磨削轨迹进行规划,最后根据谐振子磨削加工工艺开展了超精密磨削实验。

1 半球谐振子超精密磨削装备

1.1 半球谐振子结构特征分析

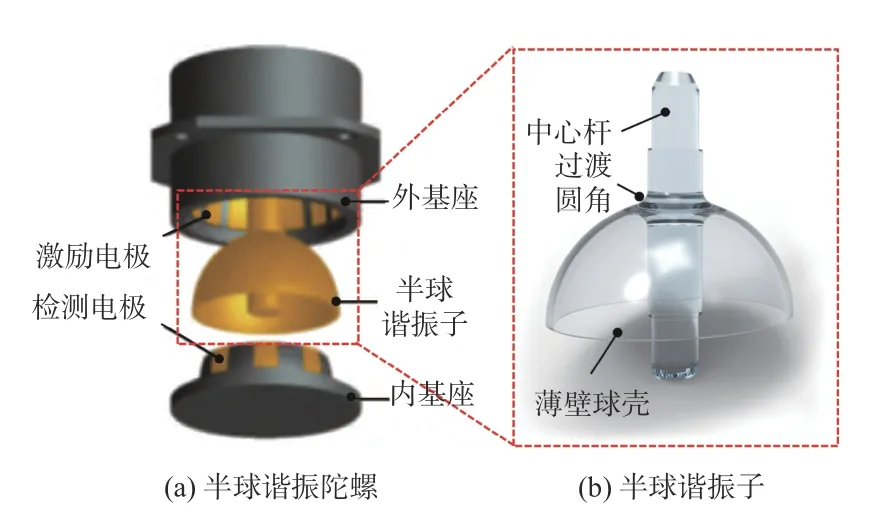

半球谐振子主要由中心杆和薄壁球壳组成(图1)。表1列出了某型半球谐振子的部分结构尺寸。综合分析谐振子的结构特征,为满足谐振子中心杆和薄壁球壳连接处小曲率过渡圆角的加工要求,同时考虑砂轮与工件之间的干涉,最终采用直径尺寸为3.8 mm、磨粒粒度为微粉级的金刚石球头砂轮对谐振子进行磨削加工。

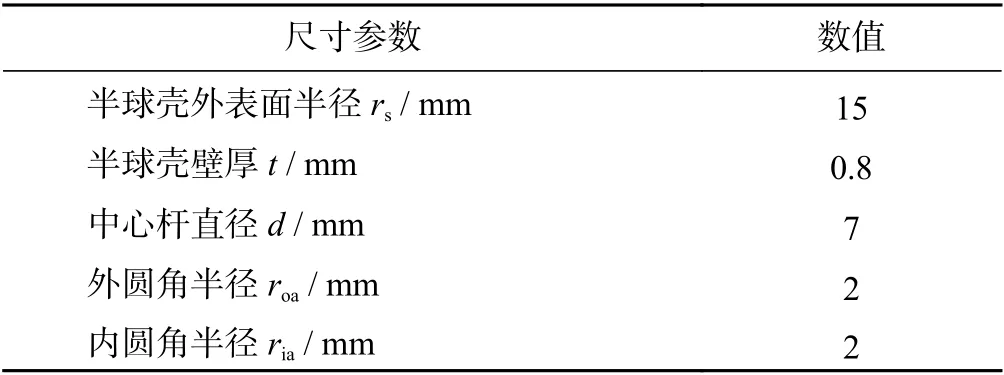

表1 某型号半球谐振子结构参数Tab.1 Structural parameters of certain type of hemispherical resonator

图1 半球谐振陀螺结构组成及核心部件Fig.1 Structural composition and core components of hemispherical resonator gyroscope

图2为半球谐振子加工过程示意图。在磨削半球谐振子的过程中,砂轮的球心沿着工件的轮廓线运动,即图2中的A-F段。砂轮的球心按照谐振子轮廓线偏移形成的磨削轨迹往复进给,实现谐振子的超精密磨削加工。根据谐振子的轮廓特征,将磨削轨迹分为内圆杆、内圆角、内球面、外球面、外圆角和外圆杆六个部分。

图2 半球谐振子加工过程示意图Fig.2 Schematic diagram of machining process of hemispherical resonator

1.2 半球谐振子超精密磨削机床

图3是哈尔滨工业大学自研的半球谐振子超精密磨削专用机床,包含X、Y、Z三个直线运动轴和一个绕Z轴回转的C轴。该机床还拥有电火花修整模块,可以实现球头砂轮的在位修整,以恢复工具砂轮的面形精度和磨削能力[11]。

图3 半球谐振子超精密磨削加工数控机床Fig.3 Hemispherical resonator ultra-precision grinding CNC machine tool

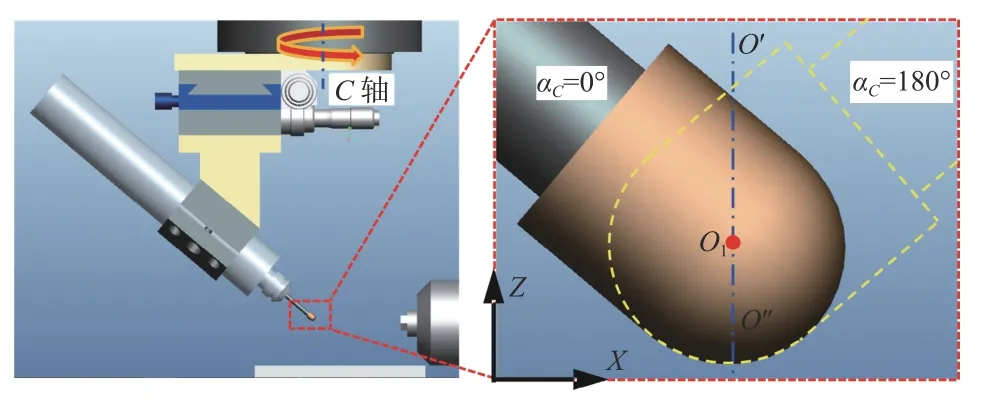

在实际加工过程中,XY二维移动平台带动工件沿X、Y方向运动,以此包络出工件的轮廓形状。工具主轴倾斜40°放置并固定在U轴精密运动平台上,球头砂轮安装在工具主轴上,其球心对中示意图如图4所示。通过调整U轴和Z轴的位置实现球头砂轮的对中,即球头砂轮的球心O1与C轴转台的回转轴线O′O″重合,确保球头砂轮在绕Z轴转动的过程中(C轴的回转轴线O′O″与Z轴轴线重合),砂轮球心O1的空间位置始终保持不变。

图4 球头砂轮球心对中示意图Fig.4 Schematic diagram of centering of ball-end grinding wheel

2 半球谐振子磨削过程干涉分析与轨迹规划

2.1 干涉数学模型

半球谐振子在加工过程中,砂轮极易与谐振子球壳发生碰撞,导致谐振子破碎,因此谐振子磨削过程中的干涉分析(图5)是对其进行超精密磨削的前提。

图5 球头砂轮与半球谐振子干涉示意图Fig.5 Schematic diagram of interference between ball-end grinding wheel and hemispherical resonator

基于螺旋理论,建立半球谐振子加工过程中的运动坐标系,分别为工件坐标系Ow、工具坐标系Ot和基坐标系Ob。其中基坐标系固定在砂轮球心处,与工具坐标系重合。运动开始前,工件坐标系和基坐标系重合,如图6所示。

图6 半球谐振子干涉分析数学模型Fig.6 Interference mathematical analysis model of hemispherical resonator

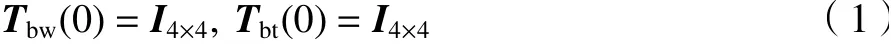

定义Tbw(0)和Tbt(0)分别为工件坐标系和工具坐标系到基坐标系的刚体变换矩阵:

式中:I4×4为单位矩阵。

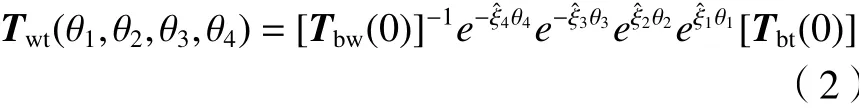

根据螺旋理论[12],工具坐标系向工件坐标系的变换矩阵可表示为:

式中:θ1表示砂轮主轴倾斜角度;θ2表示C轴转台转角;θ3表示工作台沿X轴方向直线运动的距离;θ4表示工作台沿Y轴方向直线运动的距离。

为得到砂轮表面坐标点在工件坐标系中的分布情况,并求解砂轮与工件接触时的临界条件,需要将工具坐标系向工件坐标系转换,转换矩阵为:

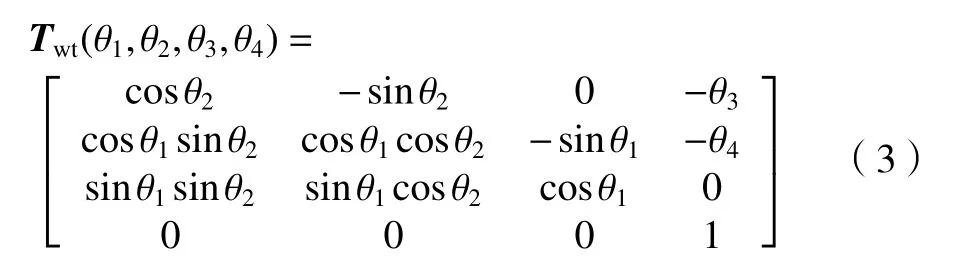

因此,工具坐标系中某点P(x,y,z)向工件坐标系转换成点P'(x',y',z')可计算如下:

根据表1中谐振子结构尺寸参数,在工件坐标系中分别建立半球谐振子内圆杆、内圆角、内球面、外球面、外圆角和外圆杆的数学表达式如下:

在工具坐标系中分别建立砂轮球头、圆柱部分和砂轮杆的表达式:

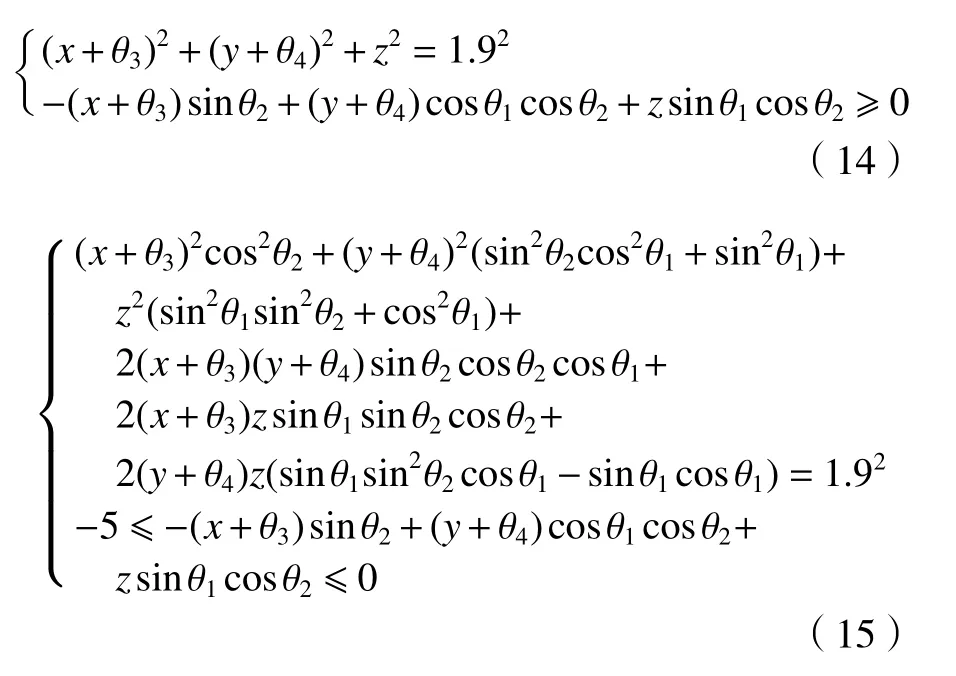

根据式(4)计算砂轮各部分表达式,即式(11)~(13)转换到工件坐标系下的结果分别如下:

根据式(14)~式(16)判断砂轮表面上任意一点是否与工件实体发生干涉,以此求解θ2的取值范围,即C轴转角区间。当工具主轴倾角为40°时,C轴转角可转动的角度范围如表2所示。

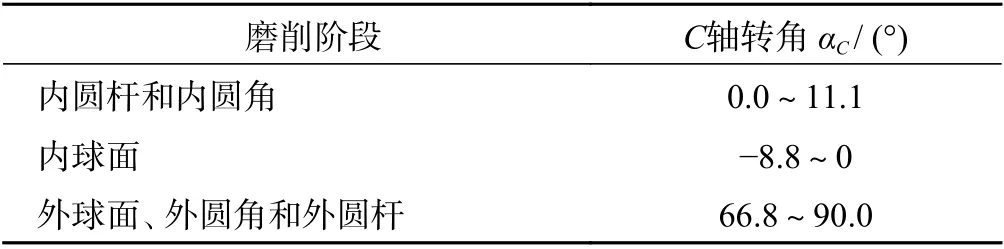

表2 不同磨削阶段的C 轴转角范围Tab.2 C-axis rotation angle range in different grinding sections

2.2 球头砂轮磨削轨迹规划

根据半球谐振子斜轴加工的特点,砂轮与工件的接触点随着加工点曲率半径及法向方向变化而移动,砂轮的使用区域增大为表面带状区域,如图7所示。

图7 球头砂轮磨削带和磨削位置角Fig.7 Grinding belt and grinding position angle of ball-end grinding wheel

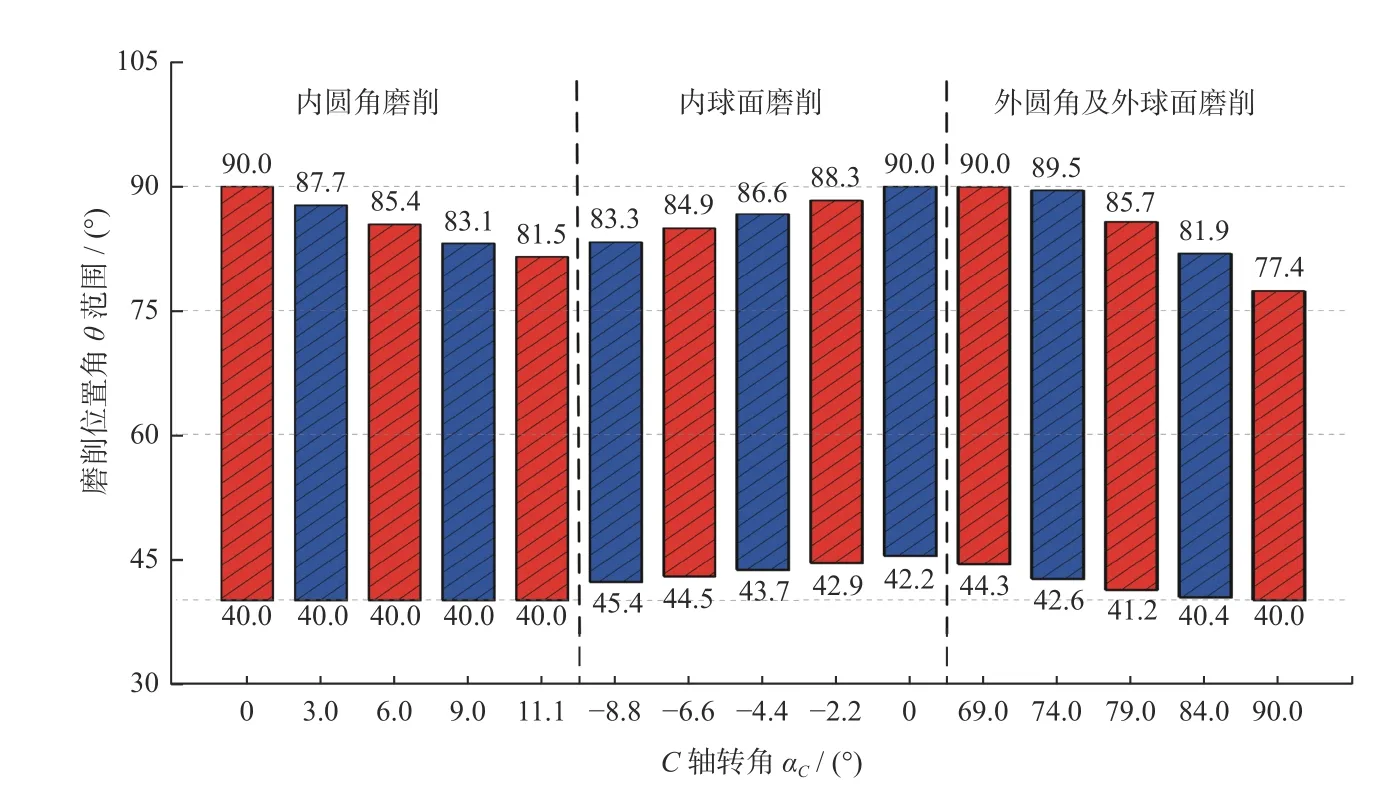

在材料去除体积相同的条件下,砂轮表面磨削区域分布范围越大,砂轮半径磨损量越低。因此,应选择磨削区域分布范围较大的C轴转角作为砂轮轨迹规划的判据。此外,C轴转台的角度变化将会影响球头砂轮磨削区域的分布。图8分析了不同C轴转角对球头砂轮磨削区域的影响规律。从图8可知:砂轮磨削位置角分布在40°~90°;在内圆角磨削过程中,随着C轴转角的增大,磨削区域分布逐渐减小;对于内球面磨削,C轴转角对磨削区域的分布影响程度较小;在外圆角和外球面的磨削过程中,磨削区域随着C轴转角的增大而减小。

图8 C 轴转角对砂轮表面磨削区域分布的影响规律Fig.8 Effect of C-axis rotation angle on the grinding area distribution of grinding wheel surface

在砂轮与工件不发生干涉的前提下,根据C轴最大允许转动的角度范围以及C轴转角对砂轮磨削区域分布的影响,最终确定球头砂轮在每个磨削段对应的C轴转角,结果见表3。

表3 不同磨削阶段对应的C 轴转角Tab.3 C-axis rotation angles in different grinding sections

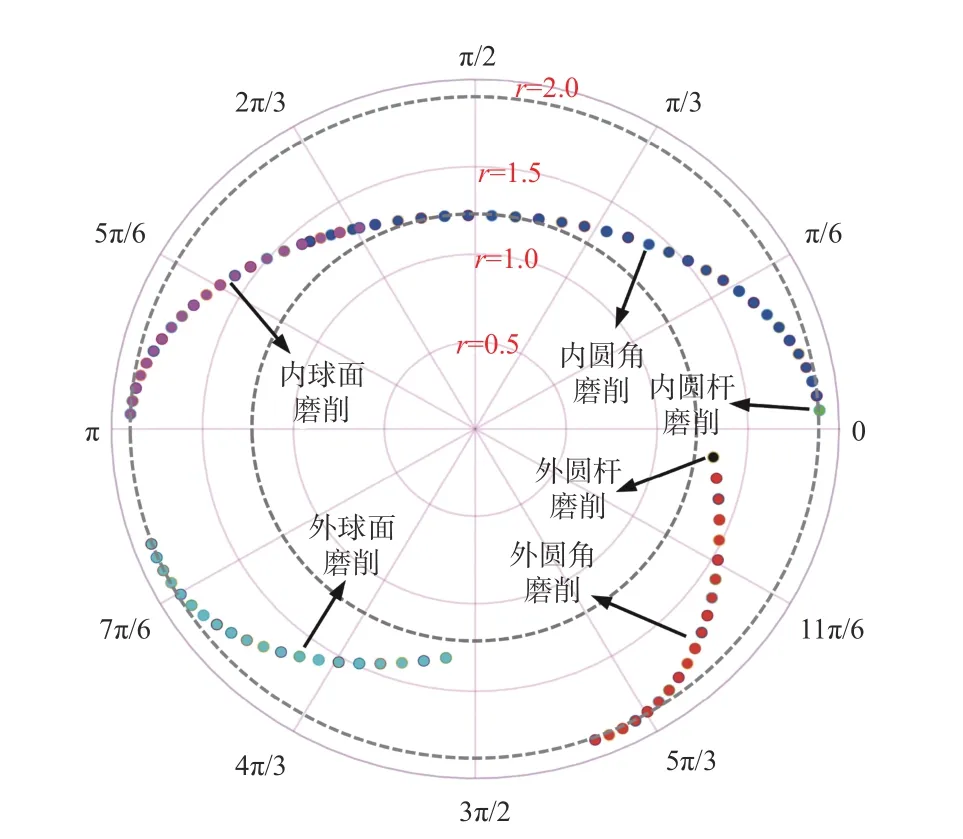

根据上述球头砂轮磨削轨迹规划和工具主轴的倾斜角度,可以得到磨削点在砂轮球头上的分布情况(图9)。由于球头砂轮的直径仅有3.8 mm,为了提高砂轮与工件之间的相对磨削速度,采用高速电主轴作为工具主轴以获得较高的砂轮转速。当砂轮转速和工件转速之比大于2 000 时,能够抑制谐振子加工过程中产生的磨削纹路[13]。因此,将工件转速设定为30 r/min,砂轮转速设定为71 000 r/min 时,能满足纹路抑制的转速比条件,在此工况下砂轮对工件的最大磨削速度为14 m/s。

图9 轨迹规划后砂轮磨削点分布Fig.9 Distribution of grinding wheel grinding points after trajectory planning

3 谐振子超精密磨削实验

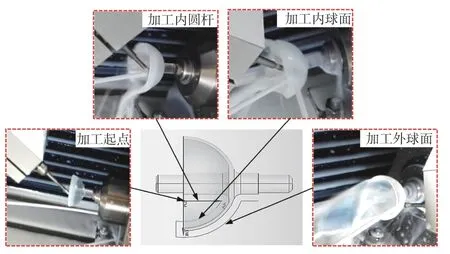

基于以上分析结果,在半球谐振子超精密磨削专用机床上(图3)进行谐振子的超精密磨削实验。实验所用砂轮为电火花修整装置修整所得的金刚石球头砂轮,通过CCD 对刀装置将球头砂轮球心移动至C轴转台的回转轴线并调整砂轮与工件之间的相对位置,利用试切法确定谐振子实际磨削轨迹。图10展示了半球谐振子超精密磨削部分加工过程,表4列出了半球谐振子超精密磨削的部分加工参数。

图10 半球谐振子超精密磨削加工过程Fig.10 Ultra-precision grinding process for hemispherical resonator

表4 半球谐振子超精密磨削加工参数Tab.4 Ultra-precision grinding processing parameters of hemispherical resonator

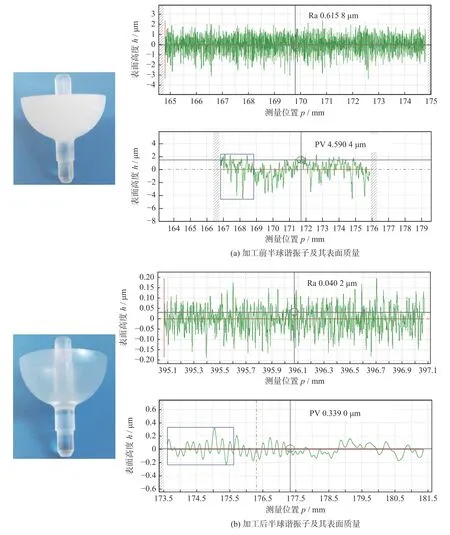

利用Talysurf PGI 1240 表面轮廓仪测量谐振子磨削前后外球面的表面粗糙度(Ra 值)和面形精度(PV 值),测量结果如图11所示。谐振子粗加工毛坯的表面粗糙度测量结果为0.615 8 μm;经过超精密磨削后,表面粗糙度数值减小至0.040 2 μm。同时谐振子的面形精度也从4.590 4 μm 提升至0.339 0 μm。测量结果表明:经超精密磨削后,谐振子表面粗糙度和面形精度得到很大程度的提升,大幅度减小了后续的抛光时间,同时也说明了上述谐振子加工过程的干涉分析和磨削轨迹规划的合理性。

图11 半球谐振子超精密磨削加工前后对比Fig.11 Hemispherical resonator before and after ultra-precision grinding

半球谐振子经超精密磨削后,其表面质量还不能满足使用要求。为进一步提高半球谐振子的表面质量,在自行设计的磁流变抛光机床上对半球谐振子进行磁流变抛光。抛光前的半球谐振子为半透明状,加工后的半球谐振子呈现透明状,表面质量明显改善(图12),表面粗糙度(Ra 值)由磨削后的0.040 2 μm 提升至0.003 2 μm(Ra 值),基本满足半球谐振陀螺的使用要求。

图12 半球谐振子抛光后的表面质量Fig.12 Surface quality of hemispherical resonator after polishing

4 结论

半球谐振子作为半球谐振陀螺的核心部件,其加工精度和表面质量直接影响陀螺仪的性能,超精密磨削是保障谐振子加工质量、提升谐振子加工效率的关键工艺。本文中,对谐振子加工过程中的干涉和磨削工艺进行研究,得出以下结论:

(1)根据本文中建立的干涉分析数学模型,得到了在不发生干涉的前提下,谐振子不同磨削阶段对应的C轴转角范围:加工内圆杆和内圆角时C轴转角范围为0°~11.1°;加工内球面时C轴转角范围为-8.8°~0°;加工外球面、外圆角和外圆杆时,C轴转角范围为66.8°~90°。

(2)在内圆角磨削过程中,随着C轴转角的增大,磨削区域分布逐渐减小;对于内球面磨削,C轴转角对磨削区域的分布影响程度较小;在外圆角和外球面的磨削过程中,磨削区域随着C轴转角的增大而减小。根据C轴转角对砂轮表面磨削区域分布的影响规律确定了谐振子加工过程中不同磨削阶段对应的C轴转角:加工内圆杆和内圆角时,C轴转角为5°;加工内球面时,C轴转角为-4°;加工外球面、外圆角和外圆杆时,C轴转角为70°。

(3)在自研的半球谐振子超精密磨削专用机床上进行了谐振子超精密磨削实验。实验结果表明:超精密磨削后的谐振子表面粗糙度(Ra 值)由0.615 8 μm 提升至0.040 2 μm,面形精度(PV 值)由4.590 4 μm 提升至0.339 0 μm;抛光后的谐振子表面粗糙度(Ra 值)提升至0.003 2 μm。采用轨迹规划后的磨削工艺可避免砂轮杆与工件间的干涉,并加工出了高质量的半球谐振子零件,解决了半球谐振子此类薄壁复杂构件的加工工艺难题,为谐振子的批量化生产奠定了良好的工艺基础。