金刚石表面的热爆反应合成涂层*

2022-03-22孙长红梁宝岩张旺玺

孙长红,梁宝岩,张旺玺

(1.郑州职业技术学院 材料工程系,郑州450010)

(2.中原工学院 材料与化工学院,郑州450007)

金刚石具有高硬度、高耐磨性,此外还具有好的导热性和电绝缘性等一系列优良的综合性能,在国民经济诸多领域用途广泛[1]。将其应用于刀具或陶瓷磨具领域时,由于金刚石与陶瓷基体间黏结性较差,金刚石颗粒在工作时易从基体脱落,从而降低金刚石工具的性能及使用寿命。因此,改善金刚石与陶瓷基体间的黏接性并提高彼此间的结合强度,是提高其所制工具加工效率和使用寿命的重要条件。但提高金刚石与陶瓷基体间黏结性的方法有多种,金刚石表面镀覆就是其中之一。

金刚石表面镀覆就是利用表面处理技术在金刚石颗粒表面镀覆上其他材料的薄膜。金刚石表面经过镀覆处理后,可以显著提高金刚石与陶瓷基体间的结合强度,并减缓热冲击等对金刚石性能的影响。目前,通过化学镀及电镀[2-3]、真空物理气相沉积[4-5]、真空微蒸发镀[6]、熔盐镀覆[7-9]等工艺可在金刚石表面镀覆各类涂层,并在实际应用中取得了良好的效果。

燃烧合成技术[10]是利用反应原料之间的化学反应的自身放热使反应持续进行的技术,其具有反应温度高、能耗低和反应时间极短等优势,而热爆反应技术是燃烧合成技术的一种。热爆反应技术是将压坯放入加热炉中以一定的加热速率均匀加热试样,使其达到引燃温度,热爆反应在整个压坯中突然发生,像“爆炸”一样;爆炸释放的大量热量使压坯内温度急剧上升到最高温度,其合成反应在一瞬间完成;最终制备出所需的多孔材料。如Ni-Al[11]、Ti-Al[12]和Fe-Al[13]等金属间化合物的制备即是如此。

采用热爆反应技术已合成出了Ti-Al[14]、Ni-Al[15]和Ti2AlC[16]等陶瓷基金刚石复合材料。但目前的研究主要集中在制备多孔金刚石磨具块体材料上,还鲜有利用热爆反应技术在金刚石表面单独合成涂层的报道。主要原因是热爆反应技术产生的温度较高,容易实现坯体烧结,很难获得疏松的粉体材料,更无法实现金刚石颗粒与陶瓷基体粉体的分离。

与传统的金刚石镀覆方法[2-9]比较,热爆反应技术具有节能、省时等优点,能实现金刚石表面的快速、有效涂覆。为此,针对M(Cr 或Mn)/Al/B/Diamond 体系进行热爆试验,研究金刚石表面涂层的镀覆状态,同时深入探讨热爆反应实现金刚石表面涂层的形成机制。

1 试验过程

1.1 样品原料及制备

试验原料为市购Cr 粉和Mn 粉(纯度>99.0%,平均颗粒尺寸为53 μm),Al 粉(纯度>99.0%,平均颗粒尺寸为53 μm),B 粉(纯度>99.0%,平均颗粒尺寸为2 μm),金刚石颗粒(平均颗粒尺寸为200 μm)。M/Al/B/Diamond样品制备过程为:将陶瓷基体原料M(Cr 或Mn)、Al、B以质量比为2∶x∶2(x=0,1,2,3)进行称量并研磨混合后,再与金刚石颗粒(金刚石质量占试样总质量的10%)充分混合均匀;把混合好的物料放入钢模具中,经压片机压制成直径为15 mm 的致密坯体;再把坯体放入TTI 快速加热管式炉中加热,加热时通入Ar 或N2保护。加热条件为:加热温度为800 ℃,升温速度为40 ℃/min,保温时间为1 min;然后随炉冷却,取出试样并研磨成粉,用150 目不锈钢筛(筛网网孔尺寸为0.1 mm)分离陶瓷基体粉末与金刚石颗粒。

需要说明的是,制备Cr/Al/B/Diamond 和Mn/Al/B/Diamond 样品时上述条件相同,但制备Cr/Al/B/Diamond样品则需通入N2保护,以引发热爆反应发生;而制备Mn/Al/B/Diamond 样品只需通入Ar 保护即可。

1.2 样品原来及检测

用Rigaku Ultima IV 转靶X 射线多晶衍射仪对合成样品的物相进行分析(采用Cukα 辐射);用Zeiss Supra型扫描电镜、Quanta 250 FEG 型场发射扫描电子显微镜结合能谱仪分析样品的显微结构。

2 试验结果及讨论

2.1 Cr/Al/B/Diamond 体系的热爆反应

试验中发现:Cr/Al/B/Diamond 体系的反应放热量较小,在Ar 保护下坯体无法发生热爆反应;而在N2保护下,可以诱发坯体发生热爆反应。显然N2与原料发生了化学反应,同时也起到了关键的引爆作用。

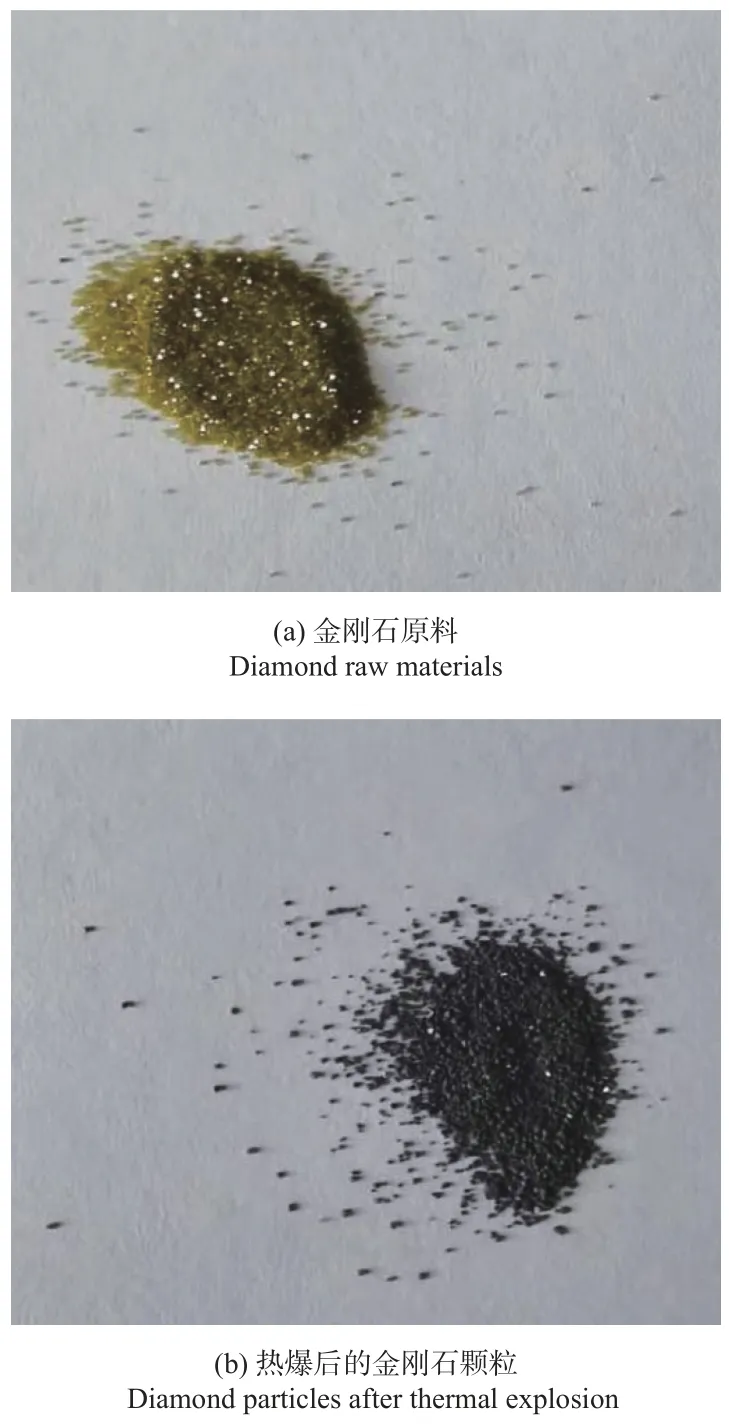

图1为金刚石原料及Cr/Al/B/Diamond 压坯热爆后分离的金刚石颗粒形貌,其中Cr、Al、B 原料的质量比为2∶1∶2。从图1中可以看到:金刚石原料颗粒为淡黄色的半透明晶体;经热爆反应处理后,金刚石颗粒的表面呈黑色,表明其表面被充分镀覆了。

图1 金刚石原料及Cr/Al/B/Diamond 压坯热爆后分离的金刚石颗粒形貌Fig.1 Morphology of diamond raw material particles and diamond particles separated after thermal explosion of Cr/Al/B/Diamond compacts

图2为Cr/Al/B/Diamond 体系中的压坯热爆产物中的陶瓷基体及金刚石XRD 图,其中Cr、Al、B 的质量比2∶x∶2 中x取0,1,2,3 的值。从图2a 可以观察到:当原料中不含Al 时(x=0),陶瓷基体产物中仍有较强的Cr 衍射峰,同时生成了Cr2N 和BN 物相,表明Cr、B与N2反应,从而形成Cr2N 和BN 氮化物。添加少量的Al 后(x=3),产物中出现了AlN,表明Al 与N2发生了化学反应。一般来说,金属与N2反应都是高放热量的化学反应。Al 与N2反应生成 AlN 的焓变值达-317.9 kJ/mol,这显然足以诱发热爆反应。且随着Al 含量增加,产物中AlN 的衍射峰强度逐渐增大,表明其含量也相应增加。与此同时,CrB 的衍射峰强是主相,Cr、CrB2和Cr-2N 的衍射峰都非常微弱是次相。因此,添加Al 可以促使原料中的Cr 基本完全反应,并逐渐形成以CrB和AlN 为主要成分的陶瓷基粉体。同时,继续升高原料中的Al 含量,除了生成CrB 和AlN 等主相外,还生成了Cr5Al8和Cr2AlB2等产物。

由图2b 可知:金刚石表面涂层的物相组成同陶瓷基体粉体的基本相同,涂层中没有出现含碳产物,表明金刚石并没有发生严重的石墨化。值得注意的是,当原料中Al 的含量较低(x=0)和较高(x=3)时,金刚石的衍射峰都很强,而其他Al 含量时,金刚石的衍射峰强度明显较弱。这是由于金刚石被涂层有效包裹,X射线很难穿透涂层,造成了金刚石的衍射峰变弱。

图2 Cr/Al/B/Diamond 体系中的陶瓷基体及金刚石XRD 图Fig.2 XRD patterns of ceramic matrix and diamonds in Cr/Al/B/Diamond system

所以,在N2保护下,N2和陶瓷基体粉体及金刚石之间发生化学反应并放出大量的热,促进了Cr 原料的充分反应。

图3为Cr/Al/B/Diamond 体系中的热爆产物中陶瓷基体的SEM 形貌。图3a 中未添加Al 粉的陶瓷基体粉体的尺寸较粗,为10~50 μm;这些粉体实际上是由许多细小的亚微米尺寸的晶粒构成的团聚体(图3b)。而添加Al 后,陶瓷基体颗粒是尺寸约为100 μm 的团聚体(图3c);这些团聚体由1 μm 左右的细小晶粒构成(图3d)。

图3 Cr/Al/B/Diamond 体系中的陶瓷基体SEM 形貌Fig.3 SEM morphologies of ceramic matrix in Cr/Al/B/Diamond system

图4为金刚石原料和x=0,x=1 时的Cr/Al/B/Diamond体系中金刚石的SEM 形貌。从图4a、图4b 中可以观察到:金刚石原料的晶界棱角清晰平直,晶体表面光滑。如图4c、图4d 所示:x=0 时试样中的金刚石颗粒的棱角仍很清晰平直,但其平面上出现了许多细小的颗粒;对金刚石表面进一步放大,发现金刚石表面黏附了大量的纳米级或亚微米级颗粒。显然,当原料中不添加Al 时,金刚石表面并没有形成良好的涂层。由图4e、图4f可知:当x=1 添加适量Al 时,金刚石表面形成了厚厚的一层涂层,且涂层表面由大量的纳米级晶须状颗粒构成。

图4 Cr/Al/B/Diamond 体系中金刚石的SEM 形貌Fig.4 SEM morphologies of diamonds in Cr/Al/B/Diamond system

结合图2和图4发现:Cr/Al/B/Diamond 体系经过热爆反应后,在金刚石表面形成了CrB-AlN 基多元涂层,涂层组织充分包裹了金刚石表面。

2.2 Mn/Al/B/Diamond 体系的热爆反应

图5为Mn/Al/B/Diamond 体系中的陶瓷基体及金刚石的XRD 图。从图5a 可以观察到:当原料中含少量的Al(x=1)时,产物主要由MnB 和Mn2AlB2构成,同时含有少量的杂质相Mn2B 和AlB10;继续升高原料中的Al 含量(x=2 和x=3),物相组成没有变化,但MnB 峰逐渐变得微弱,Mn2AlB2成为主相。且随着Al 含量增加,Al 衍射峰逐渐增强。因此,基于图5a 的XRD 结果可知:陶瓷基体粉体之间发生化学反应,形成了以Mn2AlB2为主相的材料。

从图5b 可知:金刚石表面涂覆有MnB 和Mn2AlB2等物相,但随Al 含量增加,Mn2AlB2成为主相,而形成Mn2AlB2基复合涂层。

图5 Mn/Al/B/Diamond 体系中的陶瓷基体和金刚石XRD 图Fig.5 XRD patterns of ceramic matrix and diamond in Mn/Al/B/Diamond system

图6为Mn/Al/B/Diamond 体系中x=2 时的陶瓷基体粉体典型SEM 形貌。由图6a 可知:陶瓷基体粉体的颗粒尺寸较大,为10~50 μm。这些粉体实际上是由许多细小的晶粒构成的团聚体(图6b)。

图6 Mn/Al/B/Diamond 体系中陶瓷基体粉体的典型SEM 形貌Fig.6 Typical SEM morphologies of ceramic matrix powder in Mn/Al/B/Diamond system

图7为Mn/Al/B/Diamond 体系中Mn、Al 和B 的质量比为2∶2∶2 时的热爆产物中金刚石的形貌图。由图7a 可知:热爆反应后得到的金刚石颗粒表面变得粗糙,表面涂覆了一层厚度不均的涂层。对图7a 的圆圈处放大得图7b,由图7b 可知:金刚石表面涂覆良好,不同区域的涂层晶粒尺寸差异很大,其中晶粒的下部涂层尺寸为亚微米级,上部的则达到4 μm 左右。因此,Mn/Al/B/Diamond 体系经热爆反应后,在金刚石表面形成了涂覆良好的Mn2AlB2基复合涂层。

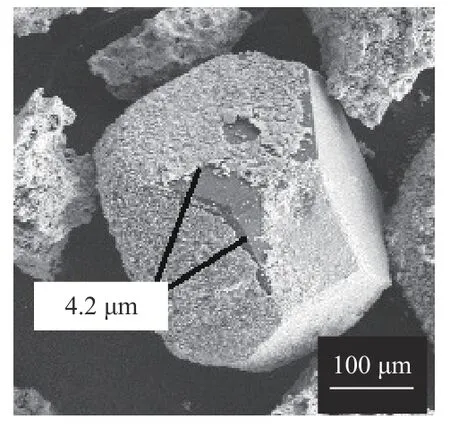

为表征涂层的厚度,对图7中Mn/Al/B/Diamond 体系镀覆后的金刚石颗粒进行研磨,使其表面局部破碎后,得到如图8所示的显微形貌。从图8可以观察到:金刚石颗粒表面涂层被破坏,裸露出金刚石表面;经测量涂层的厚度约为4.2 μm。

图8 金刚石颗粒表面研磨破损后的显微形貌Fig.8 Micro morphology of diamond particle surface after grinding and damage

2.3 M/Al/B/Diamond 体系涂层形成的热爆反应机制

为研究M/Al/B/Diamond 体系涂层形成的热爆反应机制,先以x=1(Mn、Al 和B 的质量比为2∶1∶2)时的混合粉末为例进行差热分析,其差热分析结果如图9所示。从图9可以看到:Al 在653.7 ℃熔化,形成Mn/Al共晶液相;混合粉末在686.9 ℃时发生化学反应,但其放热峰较弱。因此,可以推测M/Al/B/Diamond 体系发生热爆反应的放热量较小。

图9 x=1 时的混合粉末的差热分析结果Fig.9 DSC results of mixed powder at x=1

基于以上结果,提出M(Cr 或Mn)/Al/B/Diamond 体系发生热爆反应并在金刚石表面形成涂层的反应机制:首先,Al 熔化形成M/Al 共晶液相;然后,M/Al、M/B 2个二元体系发生化学反应,反应放出的热量诱发整个体系发生热爆反应并形成各类化合物;最后,金刚石表面的C 原子与M、Al 和B 元素反应形成涂层组织。但表面形成涂层的金刚石能从反应产物中有效分离出来,说明反应体系的放热量较小,导致反应产物难以烧结,从而易于分离。因此,有必要研究反应体系的焓变等热力学性能。

表1为M(Cr 或Mn)/Al/B 体系中的二元体系重要反应的标准摩尔焓变值。反应焓变的数值通常为负数,其绝对值越大,放热量越大。从表1可以看到:Cr/B、Mn/B 体系化学反应的焓变值完全相同,数值都比较小;Al/B 反应形成的AlB2的焓变值略微高些;而Cr/Al 和Mn/Al 体系的反应放热量都非常小,因其焓变值处于-30.0~-10.0 kJ/mol范围。另外,图2和图5中生成的Cr2AlB2和Mn2AlB2化学反应焓变值没有文献报道。但从Cr2AlB2类似的材料Cr2AlC 的焓变值-66.0 kJ/mol[17]估计,Cr2AlB2的化学反应焓变值应该不大。

表1 M(Cr 或Mn)/Al/B 体系中重要反应的标准摩尔焓变值Tab.1 Standard molar enthalpy changes of important reactions in M(Cr or Mn)/Al/B system

显然,M(Cr 或Mn)/Al/B 体系属于低放热体系。考虑到金刚石的热导率可达2 000 W/(m·K),其具有较强的散热能力。因此,添加金刚石颗粒后会吸收反应产生的热量,进一步抑制热爆反应发生。

从表1还可知:除Cr/B 体系化学反应的焓变值与Mn/B 体系的完全相同外,Mn/Al 体系的反应焓变值与Cr/Al 体系的非常相近,Mn/Al 体系的反应放热量整体上高于Cr/Al 体系的。同时,虽然Mn2AlB2的化学反应焓变值文献中没有报道,但由于其结构与Cr2AlB2的相似,且Mn2AlB2不必用N2来进行引爆处理,估计Mn2AlB2的焓变值相比Cr2AlB2的会更负些,但二者的焓变值相差不会很大。

图10显示了采用热力学手册[18-20]计算出的Cr/Al/B/N2和Mn/Al/B 体系发生典型化学反应生成化合物的吉布斯自由能随温度的变化关系。由图10a 可知:各反应产物形成的顺序为AlN>Cr2N>CrB>Cr2Al>Cr2B>Cr2AlB2。但值得注意的是,Cr2N 并不稳定,在1 380 K左右就会迅速分解;而Cr2B 则可与B 反应转变成CrB。因此,对于Cr/Al/B/N2体系的反应产物来说,比较稳定的是AlN 和CrB。这与图2的结果相吻合。

图10 Cr/Al/B/N2 和Mn/Al/B 体系典型反应的吉布斯自由能随温度的变化Fig.10 Variation of Gibbs free energy with temperatures for typical reactions of Cr/Al/B/N2 and Mn/Al/B systems

比较图10a 和图10b 中的M/B 以及M/Al 体系的吉布斯自由能变化可知:二体系是非常相近的。考虑到Cr2AlB2与Mn2AlB2的构成元素在元素周期表中相邻,而且同属于MAB 相,可以粗略估计其吉布斯自由能变化也是相近的。在Cr/Al/B/N2体系中,反应形成AlN 会消耗大量的Al,这导致很难形成Cr2AlB2。由于Mn/Al/B体系没有处于N2中,大量的MnB 或Mn2B 或与Al 以及其他物相反应形成Mn2AlB2。

综上所述,M(Cr 或Mn)/Al/B 体系反应的低放热性,会直接导致热爆反应不易进行,甚至Cr/Al/B/Diamond体系需引入N2进行引爆,才能发生热爆反应。同时,由于热爆反应放热量较低,也导致反应产物难以烧结成较致密的块体,而是形成比较疏松的块体,容易研磨和分离块体中的成分。采用自蔓延法制备的含金刚石的多孔磨具[14-16],要把金刚石分离出来是非常困难的。由于其块体比较坚硬,通常需要把块体砸碎并研磨,甚至酸洗处理,才能得到金刚石颗粒。显然,热爆反应技术一方面可实现金刚石表面的多元涂层镀覆,另一方面容易将金刚石从反应产物中分离出来。相比传统技术[2-9],其具有工艺简单、节能等优点,且可拓展到其他低放热的热爆反应体系中。

3 结论

(1)采用Cr/Al/B/Diamond 粉体为原料,在N2的保护和引爆下,通过热爆反应技术在金刚石表面形成CrB-AlN 基多元复合涂层,涂层对金刚石表面的包裹良好;同时,还含有Cr5Al8和Cr2AlB2等副产物。N2不仅起到引爆作用,还参与化学反应过程。

(2)采用Mn/Al/B/Diamond 粉体为原料,在Ar 保护下,经热爆反应在金刚石表面形成了Mn2AlB2基复合涂层,涂层对金刚石的包裹良好。

(3)M(Cr 或Mn)/Al/B/Diamond 体系的反应放热量较小,反应产物难以烧结成块体,易研磨和粉碎,从而可将陶瓷基体与金刚石颗粒分离。