潜油电泵气体处理器失效原因探析

2022-03-21王传宗

王传宗

(大庆油田力神泵业有限公司,黑龙江大庆 163000)

0 引言

作为油田生产活动中的重要设备,潜油电泵气体处理器一旦失效,将会对整个生产活动造成严重影响,甚至还会导致生产安全事故。基于此,相关单位需要对此故障引起重视,采取针对性的处理措施进行防范,保障潜油电泵安全稳定运行。

1 项目概述

某油田有大量潜油泵井,相关单位开展设备日常检修工作时发现,该设备气体处理器存在有断裂现象。根据设备应用情况来看,已累计应用500 余天,在井下作业过程中,主要介质为油汽水混合液,该设备构成材料为45#钢,作业环境压力15 MPa,井下实际运行温度可达150 ℃。通过对该设备观察可发现,断裂位置位于电机组,与下接头相距20 cm,并且在潜油电泵气体处理器表面还发生两处穿孔现象。严重情况下将会导致油田生产活动停产,甚至发生安全事故。因此,需要对潜油电泵气体处理器失效故障引起重视,采取科学合理的应对措施进行防范处理[1]。

2 潜油电泵气体处理器送检状况

通过将失效的潜油电泵气体处理器样品1 与样品2 送检分析可知,样品1 整体长度为102 cm,外观呈现出暗黑色,并且在管体表面无任何腐蚀现象。通过观察分离器,其外观无任何塑性形变问题,在潜油电泵气体处理器的出气口部位,存在有两处穿孔现象。具体穿孔位置在潜油电泵气体处理器与泵体相连接区域,整个穿孔现象沿着气体处理器呈现出长条形状,宽约10 mm,长度分别为30 mm、20 mm。在样品2 中,该设备整体长度为185 cm,管体表面呈现出锈红色,表面无任何腐蚀坑。通过对样品2 详细观察可知,在设备断裂部位存在有断口与泵体内部叶轮片平齐现象,并且在断口部位还表现出较为明显的剪切唇现象,塑性形变痕迹较为明显[2]。由此可知,样品2 断口现象属于韧性断裂。

3 结果与分析

在对潜油电泵气体处理器失效原因探究过程中,需要对其开展结合尺寸测量、无伤探测、电镜扫描、金相分析、力学性能分析等工作,以此判断潜油电泵气体处理器运行情况,以便采取针对性措施进行处理。

3.1 样品几何尺寸测量

应用超声波测厚仪对样品1、样品2 壳体管壁厚度进行测量,发现在泵体外径及壁厚分布均匀,并无任何塑性形变问题,符合项目标准及规定。

3.2 无伤探测

本次无伤探测选择磁粉探伤,应用CJZ-212 型磁粉检测机,始终遵循JB/T 4730.4—2005《承压设备无损检测》规范,对样品1、样品2 进行探伤。经检测样品表面未发现裂纹现象。

3.3 化学成分分析

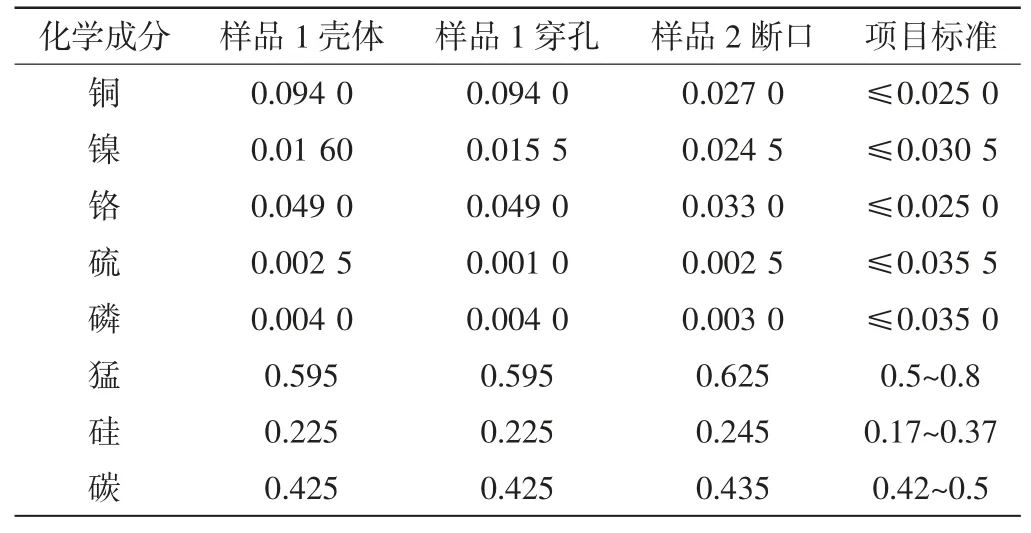

对样品1、样品2 壳体、穿孔、断口处取样,采用直读光谱仪对其进行检测分析。由表1 可知,该样品材料化学成分均满足项目要求,由此可见,该设备失效原因与材料化学成分无关。

表1 样品化学成分检测结果

3.4 电镜扫描分析

应用TESCAN VEGA II 型扫描电子显微镜,对潜油电泵的穿孔位置及泵体断口位置样品进行观测,开展能谱分析工作,对样品表面进行全面观察。样品1 无明显腐蚀物质,样品2 通过显微镜可以看到断口处存在有明显的腐蚀产物膜,整体组织十分疏松[3]。能谱分析结果表明,断口处主要元素为铁、氧及碳,由此推断在样品2 断口处可能存在有二氧化硅、氧化铁等腐蚀产物,这可能是设备失效的主要因素之一。为了保障设备稳定运行,相关单位需要对此因素进行防控,以免影响生产活动顺利开展。

3.5 金相分析

金相分析是潜油电泵气体处理器试验中的重要环节,该环节能够对设备材料中的晶粒度分布情况进行探究,以此判断设备是否在使用过程中出现应力集中现象,探明设备失效原因。在对潜油电泵气体处理器样品开展金相分析时,需要从两个样品的断口部位及壳体截取金相进行试验。在此过程中要严格按照相关标准,采取MEF4M 金相显微镜,对不同部位的式样组织、晶粒度等进行观测分析。通过试验得知,有关潜油电泵的壳体组织主要由铁元素及珠光体构成,在材料构成中,非金属夹杂物等级有D0.5、B0.5、A0.5,有关晶粒度等级20%为6.5 级、80%为9.5 级。整体来看,在试验样品当中,晶粒度整体分布不均,其内部组织呈现出较为粗大的现象[4]。在断口、穿孔部位,明显存在塑性变形现象,并且变形毫无规律十分杂乱,由此可以判定在此处发生应力集中现象,这也是导致该设备失效的因素之一。基于此,相关单位需要对此引起重视,采取针对性的措施优化设备运行环境,以免外部因素给设备性能带来影响,保障设备稳定运行。

3.6 力学性能分析

对样品1、样品2 壳体具有代表性的部位取样,开展纵向拉伸实验,该壳体样品规格为19 mm×50 mm。在开展试验工作时要注意,整个活动都要在室温条件下进行,通过拉伸发现,该壳体材料伸长率符合我国45#钢的相关要求。随后,取壳体小样,对其开展硬度实验,采用布氏硬度试验方法,在此过程中采用187.5 kg 载荷与2.5 mm 压头,结果见表2,发现该设备壳体材料满足45#钢硬度性能要求[5]。

表2 布氏硬度检测结果 HB

4 失效原因分析

4.1 穿孔失效分析

通过上述试验可知,对于发生断裂现象的潜油电泵气体处理器而言,该设备壁厚及外径,整体分布较为均匀,并且在壳体表面无明显塑性变形现象。通过探伤观测可知,在该设备壳体外表面也没有产生裂纹等现象。但是通过化学成分分析可知,在潜油电泵运行过程中,其壳体材料完全满足45#钢标准要求。但是在力学试验中,有关壳体材料的拉伸性能及布氏硬度,不能满足45#钢[6]。部分试样在检测过程中发现断裂后的材料伸长率不能达到要求的伸长度。在金相分析中可以发现有关样品组织主要构成为铁元素与珠光体,并且在材料组织当中晶粒度分布不均,部分组织甚至出现粗大现象,有关壳体穿孔部位也出现了较为明显的变形现象。此外,在样品1 当中,发现所有穿孔位置都位于螺纹连接处,并且整个穿孔直接贯穿了螺纹,由此可知,该穿孔现象与设备内螺纹两者之间具有明显关系。通过对样品外貌观察可知,穿孔部位并无明显腐蚀现象,但是在设备壳体内部却存在有轻微腐蚀。而后结合设备穿孔位置可以判断,在样品1 当中出现穿孔的主要因素在于该位置出现了穿透性裂纹,导致电泵内部运行介质通过裂纹直接穿刺出来,最终造成穿孔现象。

4.2 断裂失效分析

通过对样品2 进行分析可知,断口处处于气体处理器螺纹消失区域。设备的壳体部位与心部旋转导轮间存在不锈钢内衬,内衬的主要作用在于对设备处理器内部进行防腐蚀保护。此外,设备内衬与壳体内壁之间主要通过机械方式进行连接。在设备运行过程中,发现振动壳体内部存在滑动现象,导致内衬与螺纹之间存在间隙,液体通过该间隙导致处理器壳体出现腐蚀现象,最终形成疲劳源,在设备后期运行过程中出现断裂现象。

5 结语

综上所述,因为潜油电泵内螺纹存在穿透性裂纹现象,导致设备中没有位于啮合部位的内螺纹出现了穿孔现象。为了有效防治该问题,可以通过减少设备内螺纹长度的方式,使其与外螺纹长度相吻合,以解决设备应力集中问题。此外,潜油电泵壳体内部发生了腐蚀现象,并且组织分布不均,导致设备存在疲劳断裂。为了解决这一问题,可以定期对设备运行情况进行抽检,通过强化电泵质量的方式确保设备性能良好,能够安全稳定运行。