预应力活性粉末混凝土道面板的抗弯性能

2022-03-21阎西康温家鹏杜二伟

阎西康,温家鹏,杜 闯,周 明,杜二伟

(1.河北工业大学 土木与交通学院,天津 300401;2.陕西公路交通科技开发咨询公司,陕西 西安 710054)

0 引言

活性粉末混凝土(RPC)是一种由硅灰、钢纤维、高效减水剂等与水泥在高温高压下拌和而成,具有超高强度、超强抗裂性能、超强韧性及耐久性的新型超高性能混凝土。RPC的力学性能远超普通混凝土,国内外研究人员对其开展了一系列性能研究。Muhammad等[1-2]研究了高温对RPC性能的影响,发现在300 ℃以上时热态抗压强度会降低,在500 ℃以上时,RPC的短期蠕变明显增加。Zdeb[3]分析了RPC的力学性能和微观结构,发现黏合剂的化学成分和矿物组成对RPC稠度的影响最大,水泥的比表面积对RPC力学性能影响最大。Akshay等[4]、寇佳亮等[5]确定了原材料的掺量范围,建立了满足可加工性和力学性能的RPC配合比。陈璇等[6]分析了养护温度和颗粒级配等对RPC的强化机理,开发了新的最佳配合比。戎芹等[7]优化了35种RPC配合比和养护条件,提出了抗压强度为160~250 MPa的RPC的计算公式。方志等[8]建立了一种新型RPC剪力墙结构体系,发现RPC剪力墙的延性系数较铍铜混凝土剪力墙提高了42%,自复位能力系数提高了25%。

预制混凝土道面板是一种在工厂预制完成后运输至施工路面进行铺设的混凝土路面,具有施工效率高、耐久性好、力学性能好等优点,因此常被应用于具有特殊应用需求的路面工程。但是在实际工况中,耐久性差、易开裂、裂缝修复难度大等缺点限制了预制混凝土道面板的应用。因此,可以通过施加预应力改善道面板的力学性能。国内专家学者对预应力道面板的基本性能进行了研究。杨博瀚等[9]对装配式机场预应力混凝土道面承载性能的影响因素进行了正交分析,发现当板内预应力为2 MPa时,道面的承载性能最佳。苏立海等[10]通过试验研究发现机场道面预应力混凝土的弯曲疲劳寿命是普通混凝土的3.18~5.99倍。曲博等[11]对足尺寸预制混凝土道面结构进行了弯曲试验,发现荷载传递主要包括板坯之间的摩擦作用和榫槽连接处的荷载传递作用。对于平板边缘,增加预应力值可有效地提高荷载传递能力。

施加预应力后,预制混凝土道面板耐久性差、易开裂等缺陷可以得到一定程度的改善。但是若将预应力混凝土道面板应用于机场道面等特殊交通工程,则其承载能力依旧有所欠缺。RPC优异的抗弯、耐久及抗裂性能,可以有效弥补预应力混凝土道面板的相关缺陷。因此,研究人员认为由RPC代替普通混凝土用于制备预应力道面板具有非常好的应用前景。目前,国内有关预应力RPC道面板的力学性能研究还未见文献报道。本研究通过静力受弯试验研究预应力RPC道面板的力学性能和预应力对RPC道面板的力学性能影响程度,并确定预应力RPC道面板的极限承载力,为疲劳性能试验设计提供数据支撑。同时,使用ABAQUS有限元软件进行数值模拟,分析200 kN预应力RPC道面板运用于机场道面的实际工况,研究预应力RPC道面板的实用性能。

1 试验概况

1.1 试件设计

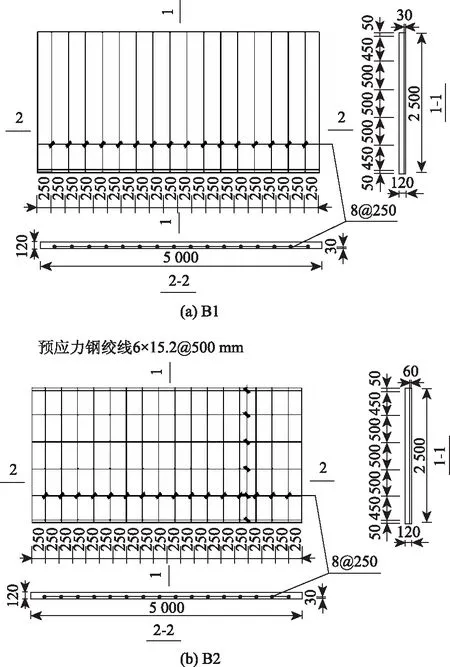

试验设计了2块预制RPC道面板,编号B1、B2,见图1,尺寸为5 m×2.5 m×0.12 m,混凝土材料采用RPC100。构造钢筋采用HRB400钢筋,直径为8 mm。道面板B1不施加预应力,道面板B2为无黏结预应力道面板,经过预先评估,200 kN已经十分接近材料允许范围内能施加的最大预应力,能反应预应力RPC道面板的最强性能,再加上本试验局限于研究经费和课题等因素,决定通过后张法张拉预应力钢绞线施加预应力200 kN,在每个预埋管道位置张拉7根预应力钢绞线,钢绞线上张拉控制应力σcon为1 428 MPa,板中混凝土法向应力σpc为3.5 MPa。

图1 道面板配筋(单位:mm)Fig.1 Reinforcement of pavement slabs(unit:mm)

1.2 材料性能

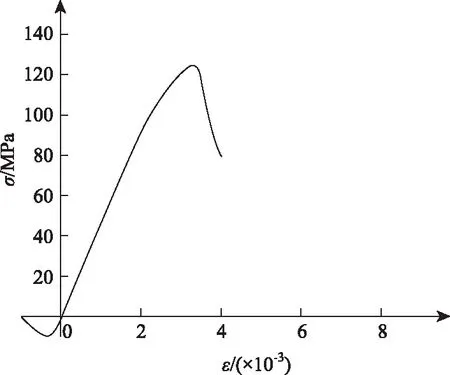

试件采用的试验材料主要为RPC100混凝土、HRB400构造钢筋和预应力钢绞线。其中,RPC100主要材料为水泥、专用掺和料、细骨料、钢纤维、高性能减水剂和水,经过高温高压成型并在75 ℃的温度下养护28 d得到。本研究所用RPC100在既有原材料的基础上进行了详细的配合比研究设计,研究变量包括钢纤维、水胶比、骨料品种与级配等。最后得到了RPC的最优配合比。RPC的配合比见表1,RPC100材料性能见表2。预应力钢绞线基本参数见表3。RPC的单轴应力-应变曲线见图2。

表1 RPC100配合比Tab.1 Mixing ratio of RPC100

表2 RPC100材料性能Tab.2 Material properties of RPC100

表3 预应力钢绞线基本参数Tab.3 Basic parameters of prestressed steel strands

图2 RPC应力-应变曲线Fig.2 Stress-strain curve of RPC

1.3 量测方案

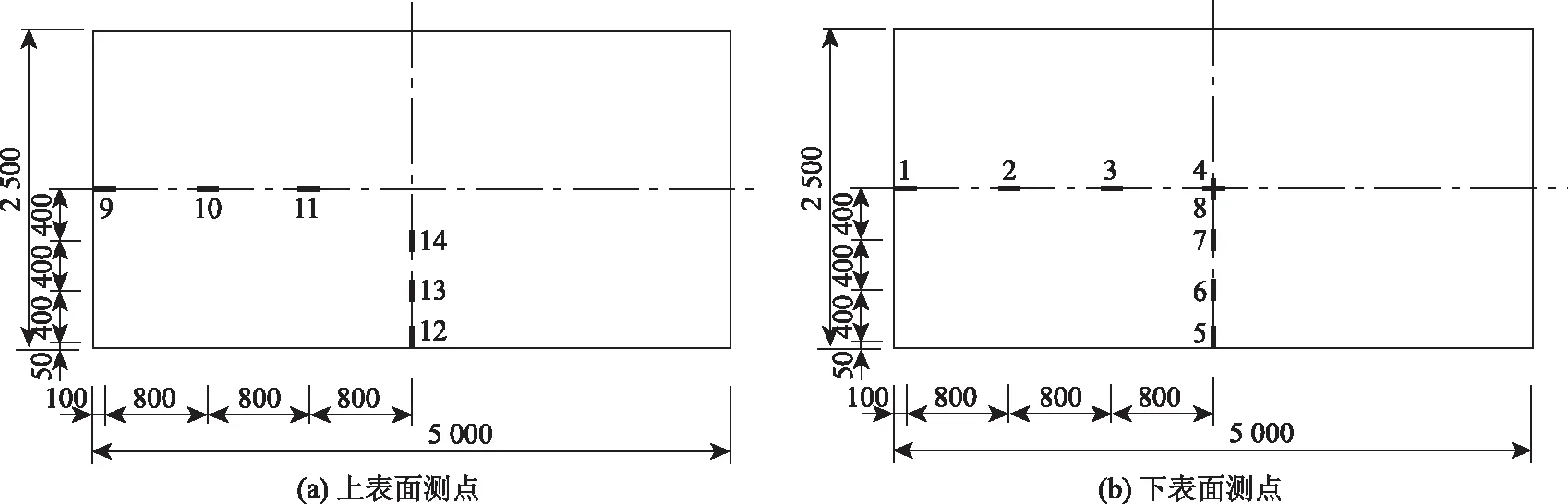

试验采用东华DH3816N动态信号采集分析系统进行数据采集,使用应变片测量RPC道面板的混凝土应变和预应力钢绞线应变,使用机械位移计测量道面板测点处的竖向位移。道面板上的应变测点分布情况如图3所示,位移测点分布情况如图4所示。钢筋应变片布置在每束钢绞线的中点和四等分点处,总共布置18片。

图3 道面板应变测点分布(单位:mm)Fig.3 Distribution of strain measuring points on pavement slab(unit:mm)

图4 道面板位移测点分布(单位:mm)Fig.4 Distribution of displacement measuring points on pavement slab(unit:mm)

1.4 加载方案

在道面板跨中采用500 kN电液伺服结构抗震拟动力试验系统JAW-1000/4进行试验静力加载,加载由POPWARE Cn多通道电液伺服协调加载系统控制。在道面板的两短边下垫足够长度的钢支座,两端搭接长度a=0.2 m,计算跨度l0=l-2a=4.6 m。在跨中位置垫放300 mm×300 mm×30 mm的钢板作为垫板,加载装置直接作用在垫板上。

正式加载前进行预加载,逐步施加初始荷载10 kN,检查仪器是否正常工作并检查试件和支座、装置是否接触良好。检查无误后卸载至0,调平各仪器,开始正式加载。试验开始分级加载,每级为2 kN,调整加载速度为1 kN/min,荷载超过10 kN后,速度可增加至2 kN/min。每次分级加载后时间间隔10 min,在此期间稳定加载装置并观察试件。加载至试件破坏时停止试验。

2 试验现象与分析

2.1 试验现象

随着荷载的增加,试件均发生受弯破坏。其中B1由于未配有纵向受力钢筋和预应力筋而发生少筋破坏,加载至26.57 kN时,板底部受拉区跨中位置处开始出现纵向细微裂缝,随着荷载的继续施加,裂缝逐渐蔓延伸展,跨中位移加速增大,板出现明显弯曲;加载至40 kN左右时,裂缝长度增加至2 m左右,临近跨中位置处相继又出现5条纵向细裂缝,长度均在80~100 mm之间,随着荷载的增加而不断伸展;加载至46.96 kN时,B1发生脆性破坏,在跨中裂缝处突然断开。

在逐级加载过程中,B2弯曲程度逐渐增大,但由于预应力钢绞线的张拉作用,所以始终未在混凝土表面观察到裂缝。加载至77.91 kN时,预应力钢绞线锚固端也开始松动,B2跨中挠度急剧增大,试件在荷载作用下发出“咔咔”巨响,已极度临近受弯破坏状态。为避免锚固端先行失效致使预应力钢绞线弹出发生试验事故而紧急终止试验,此时认为B2已经受弯破坏。

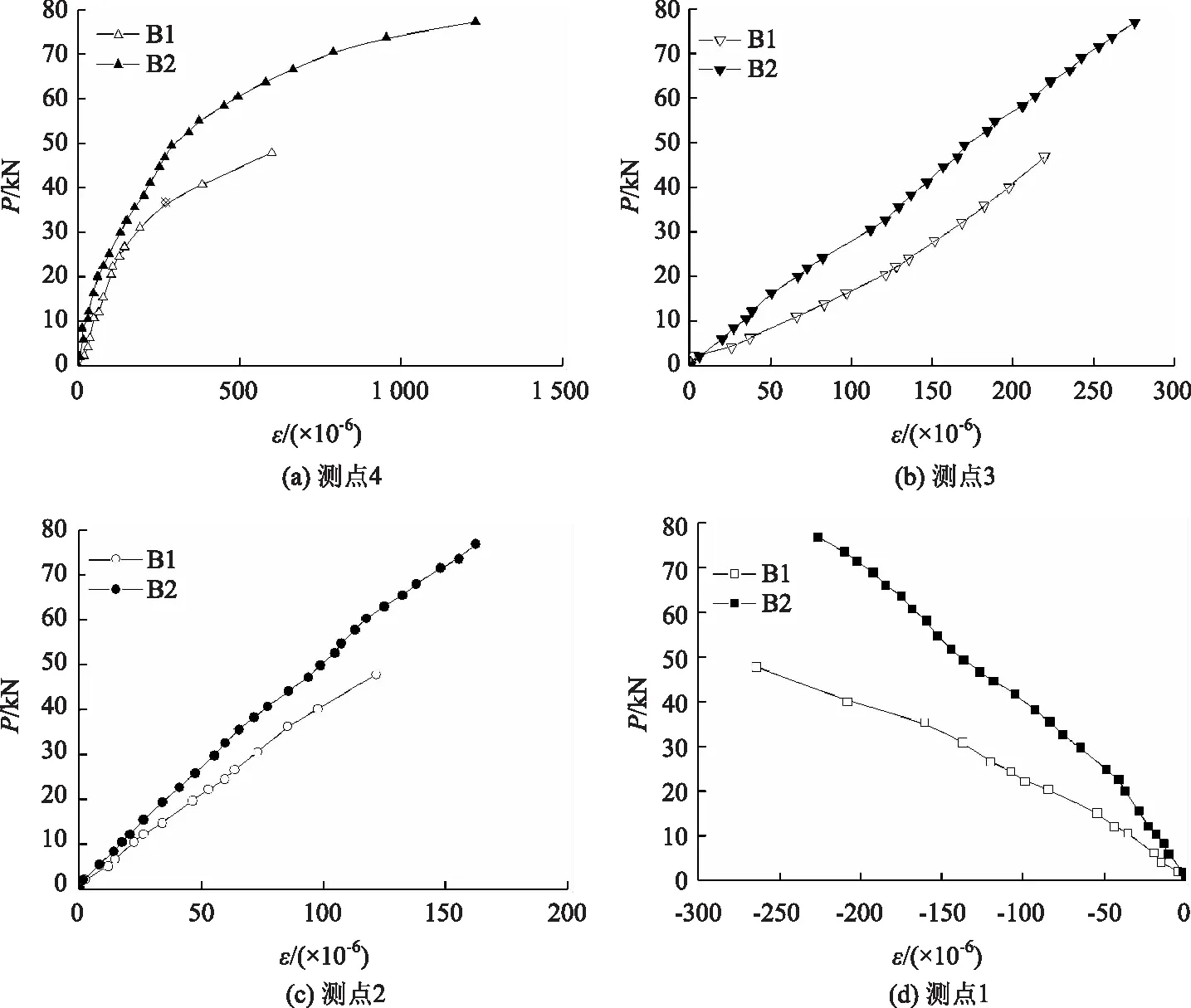

根据试验测得相关数据绘制出B1、B2有关测点的应变-荷载曲线及挠度-荷载曲线。由于B1发生脆性破坏,B2在临近破坏时为试验安全而终止试验,因此,在B1、B2的曲线上均未出现下降段。

2.2 混凝土应变分析

试件受弯时,混凝土的应变沿纵向增大。为研究RPC应变,需要取纵向上的主要测点数据分析,其中最主要的是跨中位置的纵向测点。测得B1、B2的测点4、测点3、测点2、测点11处RPC应变如图5所示。在加载至70 kN时,试件B2的测点4处应变片已经由于混凝土应变过大而破损,因此P=70 kN 之后的测点4处RPC应变数据无法测得。从图5中可以看出。

(1)承受相同的荷载时,B2的混凝土应变小于相同位置处B1的混凝土应变。随着荷载的增加,两条曲线上对应的应变相差也越大,即B1的RPC应变相对于B2有“滞后”现象。这是因为在荷载增大的过程中,施加在B2中的预应力防止开裂的作用愈加明显。

(2)从5(a)可以看出,在加载初期,各曲线的斜率基本不变,此时两试件测点4处的混凝土正处于弹性阶段。随着荷载的增加,两曲线的斜率均有所减小,这是因为结构内出现内力重分布,为保证截面内力平衡,RPC受拉区高度不断增加,B1和B2测点4处的RPC出现塑性变形,其中B2尤为明显。

(3)从5(b)、5(c)、5(d)可以看出,随着荷载的增加,各曲线斜率基本不变,说明B1、B2在各测点处的RPC直至试件破坏也一直处于弹性阶段。

图5 荷载-应变曲线Fig.5 Load-strain curves

加载时临界纵向裂缝出现在跨中位置,试件破坏时测点4处的RPC应变即为跨中拉应变。由5(a)得知,B2、B1的跨中拉应变比值εu2/εu1=1 230×10-6/598.8×10-6=2.05,即施加预应力使得跨中拉应变提高1.05倍。其原因主要有两点:(1)试验结束时B2虽未彻底破坏,但弯曲程度已经远超过B1,在测点4处的RPC拉应变同样远大于B1;(2)根据试验中观察,B1跨中裂缝出现位置与测点4在纵向上距离为5 mm左右,这是两端搭接长度有些许误差导致,而且B1开裂较早,从开裂到破坏的过程中在裂缝处始终表现出应力集中现象,在测点4处分布的应力较小,测得的跨中拉应变也较小;而B2在预应力的作用下始终未开裂,因此未出现应力集中现象,应力在危险截面周围的分布相对B1更加均匀。由以上综合对比结果可知,施加预应力在很大程度上改善了道面板的抗弯性能。

2.3 预应力筋应变分析

各预应力筋在中点位置处取得最大应力和应变值。测得预应力筋中点位置处应变变化见图6。

图6 预应力筋荷载-应变曲线Fig.6 Load-strain curve of prestressed steel rebars

由图6可以看出,预应力筋的应变变化趋势与B2的测点4处RPC应变曲线基本相同。自开始加载直至45 kN左右时曲线基本呈线性,应变从6 312.82×10-6增长至6 958.28×10-6,增长幅度较小且增长缓慢;荷载超过45 kN之后应变增长速度逐渐增大,试验结束时预应力筋应变已达8 554.98×10-6。预应力筋的屈服强度对应拉应变为8 564.1×10-6,所以直至试验结束预应力筋始终未屈服,依旧处于弹性工作阶段。

2.4 跨中挠度分析

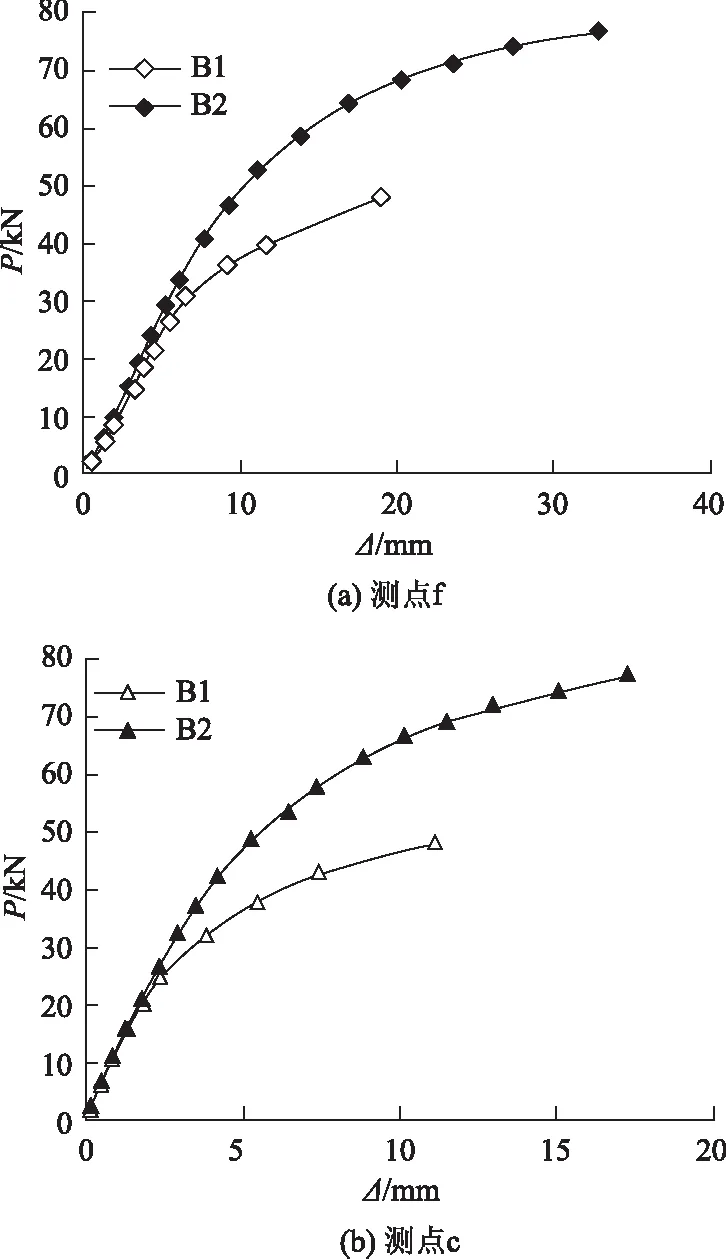

测得试件B1、B2在测点f、测点c处的荷载-挠度曲线如图7所示。由图7可以看出,试件的挠度变化表现为2个阶段。

图7 荷载-挠度曲线Fig.7 Load-deflection curves

第1阶段为弹性阶段:荷载P=0~27 kN时,B1曲线斜率几乎不变;荷载P=0~45 kN时,B2曲线斜率几乎不变且两曲线斜率基本相同,此时各试件均完全处于弹性工作阶段。

第2阶段为塑性阶段:B1、B2曲线斜率分别在P=27 kN、P=45 kN左右处突然开始随着荷载P的增大而逐渐减小,直至P=47 kN,P=78 kN左右时各曲线终止。在这段区域内,B1曲线斜率从4.96下降至1.09,减小了78%;B2曲线斜率从5.66下降至0.45,减小了92%,B2的斜率减小幅度更大。这是由于板B2中施加的预应力发挥效应,防止板底部RPC受拉开裂的同时阻止板发生弯曲变形。在这一阶段中,各道面板表现出非线性特征,这是因为在塑性阶段中,测点处RPC出现塑性变形而开裂,板内部出现内力重分布,试件整体刚度下降,导致挠度增幅变大。

B1、B2的极限荷载和极限挠度对比如表4所示。由表4数据可得,道面板B2的极限荷载是B1的1.66倍,极限挠度是B1的1.74倍;B1破坏时挠度未达到限值25 mm,而B2的极限挠度超出限值7.87 mm,大约超出31%。由此可以看出,施加预应力较大程度地提高了RPC道面板的抗弯受力性能。

表4 试件极限荷载与极限挠度对比Tab.4 Comparison of ultimate load and ultimate deflection of specimen

2.5 延性分析

钢筋混凝土试件的延性主要由纵向受力钢筋和箍筋的塑性提供,预应力混凝土试件的延性主要由预应力筋的塑性提供。一般采用延性系数来衡量混凝土构件延性大小。本研究从能量的角度定义延性系数。能量随着试件的非弹性变形而耗散,试件的延性大小取决于试件的非弹性变形能力。基于能量定义的延性系数表达式如下所示[12]:

(1)

Etol=Eel+Epl,

(2)

式中,Etol为结构总能量;Eel为弹性能量;Epl为塑性能量。

图8 能量示意图Fig.8 Energy diagrams

由RPC道面板测点4处的应变、测点f处的挠度和延性比较数据分析可得,施加200 kN的预应力使得道面板跨中拉应变提高了180%,极限荷载提高了66%,极限挠度提高了74%,延性提高了36%,极大程度上改善了RPC道面板的抗弯性能和变形能力。这是因为混凝土抗拉强度远小于抗压强度,在荷载作用下底部受拉区易因拉应力过大而开裂,通过施加预应力可以使得RPC道面板的受拉区先处于受压状态,抵消部分外荷载所产生拉应力,从而延缓了受拉区RPC的开裂和道面板的弯曲变形。同时,RPC的收缩和徐变极其微小,使得结构中因混凝土材料的收缩和徐变造成的预应力损失减至极小。RPC强度高、弹性模量大的特点可以使得锚具下的承载面不会发生过大的压缩变形,由此导致的预应力损失值大大降低[13]。因此,200 kN的预应力对于RPC道面板的力学性能影响程度很大。预应力RPC道面板的抗弯承载性能更强,实用性更好,相比于RPC道面板更加适用于承载要求高的交通道面工程。

3 有限元分析

使用ABAQUS有限元软件对道面板试件和试验进行数值模拟,并将模拟结果与试验结果进行对比分析,验证有限元模型计算的准确性与可靠性。

3.1 试验模拟

3.1.1 构建有限元模型

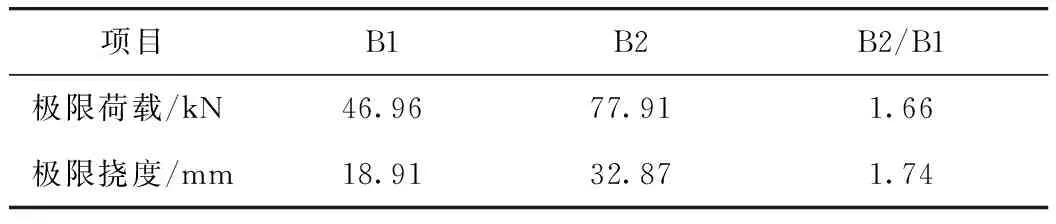

按照实际尺寸建立道面板、钢垫板、钢支座、构造钢筋网和预应力钢绞线的部件模型,根据道面板配筋图确定构造钢筋和预应力钢绞线部件的数量和位置,并进行各试件模型的装配。分别采用适当的本构模型模拟各试件的本构关系,其中采用混凝土塑性损伤模型模拟RPC的本构关系,采用双折线随动弹性强化模型模拟钢筋和预应力钢绞线。根据试验前各材料的强度实测数据得到本构关系,输入各构件模型中。有限元模型中的RPC本构关系按照图2定义。

钢材的应力-应变关系在屈服前后始终为线性关系,在屈服后的非弹性阶段中,材料强度出现增强效应,应力-应变关系曲线斜率大小为弹性模量的1%。根据试验前的实测结果,构造钢筋的屈服强度为450 MPa,极限强度为625 MPa。预应力钢绞线的屈服强度和极限强度见表3。钢筋本构关系曲线如图9所示。

图9 钢筋本构关系Fig.9 Constitutive relation of rebars

创建构件单元间的相互作用。其中,钢垫板下表面与道面板上表面接触区域采用“tie”绑定;钢垫板上表面与道面板下表面接触区域采用“Surface-to-Surface contact”定义表面接触;构造钢筋网单元采用“embedded”与道面板单元耦合,不考虑两者间的黏结滑移;预应力钢绞线单元两锚固端节点采用“coupling”与混凝土单元周边节点耦合,管道内的预应力钢绞线通过设置约束方程来使其可轴向变形但不会偏离管道范围[14]。

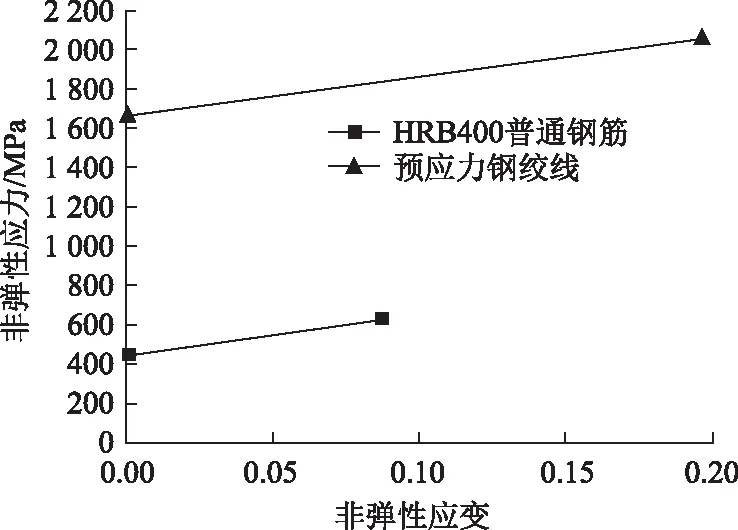

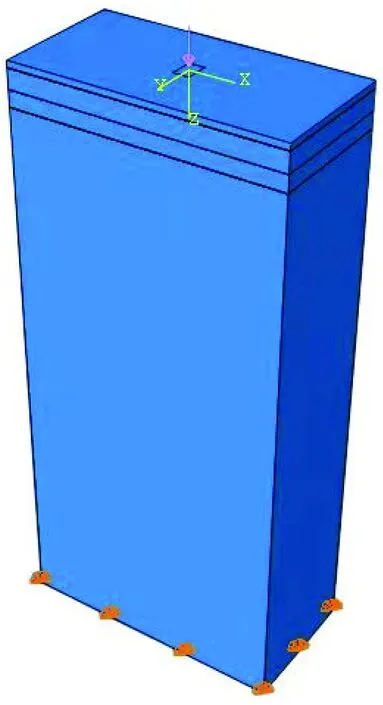

试验时将道面板短边简支,因此,约束道面板模型底面的计算跨度接触内边缘和底端钢支座的自由度Ux、Uy、Uz,两端钢支座尺寸均为2 500 mm×200 mm×100 mm。按照试验加载方案,在道面板模型跨中中部钢垫板上表面施加Z轴方向的均布载荷,载荷施加范围面积与试验中钢垫板上表面面积相等。为详细对比试验与模拟过程,载荷取值随模拟分析次数逐次递增,增量设置为5 kN,直至道面板模型模拟破坏,如图10所示。

图10 道面板模型Fig.10 Pavement slab model

通过对预应力筋单元创建预定义场来施加预应力,设置其X轴方向的初始预拉应力值为张拉控制应力1 428 MPa。

网格划分密度直接影响着计算结果精确度和计算时间,网格过于密集会导致计算时间大幅增加,网格过于稀疏则会导致计算精确度不大[15]。经过多次尝试后发现,道面板采用50 mm网格为最佳。最终效果如图11所示。

图11 模型网格划分Fig.11 Model meshing

道面板部件采用实体单元C3D8R(八节点线性六面体减缩积分单元),原因是该单元适用于接触与塑性分析,计算效率较高,能较好地解决因塑性形变导致的单元刚度衰减的问题,并能给出准确的模拟分析结果。钢筋和钢绞线部件采用桁架单元T3D2(两节点线性三维桁架单元)。

3.1.2 分析结果

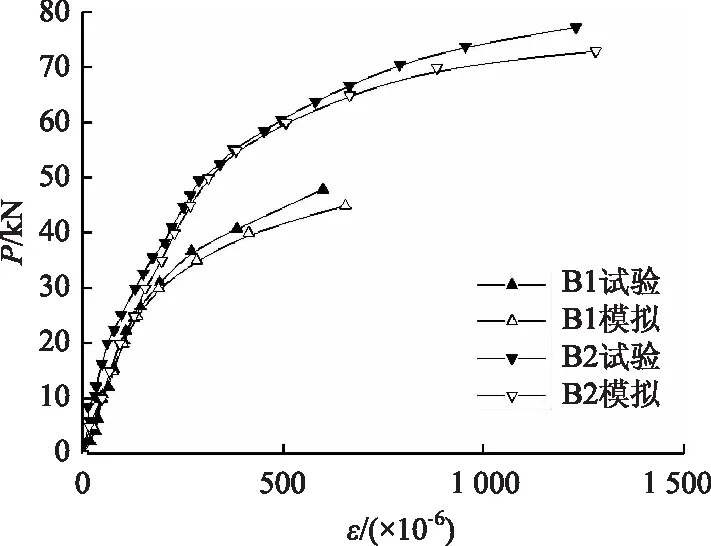

提交作业得到各道面板的有限元模拟结果,可知B1的开裂荷载为28 kN,极限荷载为45 kN,B2极限荷载为73 kN,与试验所得荷载对比结果见表5。由表可得,试验荷载与模拟荷载的差值在5%左右,与试验结果符合。图12、图13给出了B1、B2跨中位置处应变与挠度的模拟结果与试验测得结果对比,由图12、图13可看出,试验实测曲线与数值模拟曲线在弹性阶段基本吻合,仅在弹塑性阶段出现些许偏离,这是因为在弹塑性阶段时由于钢纤维等掺合料的作用而发挥出RPC超强的韧性,而这一过程无法在模拟过程中体现。同时,经过对比可以发现,B2曲线在弹塑性阶段的重合度降低,这是因为在试验加载末期,预应力钢绞线锚固端在荷载的作用下开始出现细微松动,导致预应力实际大小发生些微变化,而在模拟中预应力大小为定值,因此出现些许误差。图14、图15给出了B1、B2模拟破坏时的塑性应变云图。从图中可以看出,道面板B1、B2的跨中危险截面处的RPC均已进入塑性工作状态,塑性应变最大区域与道面板出现裂缝的区域相近。综合来看,有限元模拟结果与试验结果吻合程度较高,由此验证了试验研究方法的可靠性。

图12 跨中应变-荷载曲线对比曲线Fig.12 Comparison of curves of strain-load at mid-span

图13 跨中挠度-荷载曲线对比Fig.13 Comparison of curves of deflection-load curves at mid-span

表5 试验值与模拟值对比Tab.5 Comparison of experimental values and simulated values

图14 塑性应变云图Fig.14 Nephograms of plastic strain

3.2 实际工况模拟

3.2.1 建立模型

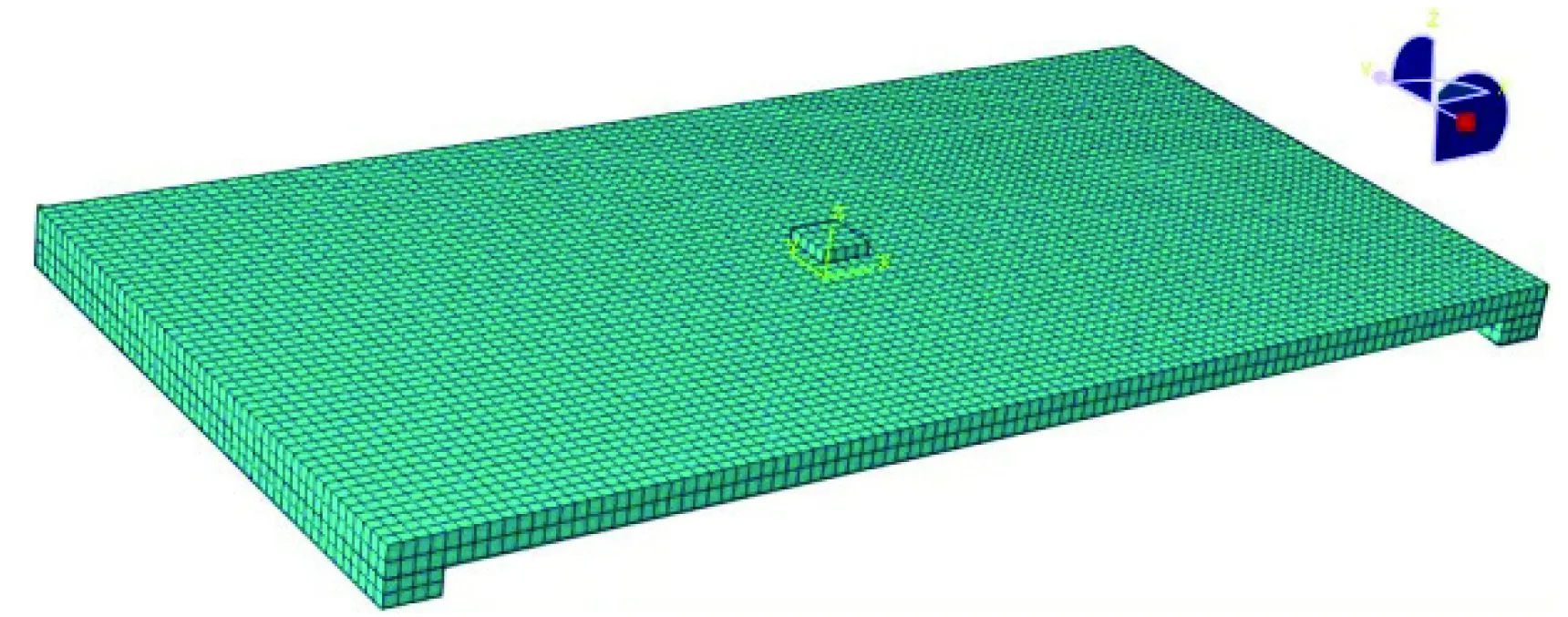

为进一步研究实际工程中预应力RPC道面板的力学性能,特针对4C、4D和4E这3种等级的机场采用飞机荷载参数,建立道面结构有限元模型,对铺设预应力RPC道面板的机场路面实际工况进行数值模拟。

道面结构模型参数见表6[16],飞机荷载参数见表7[16]。建立各道面结构模型,道面板模型参数设置与3.1节中道面板B2单元相同,各相邻面层之间采用tie连接,基础层底部约束自由度Ux、Uy、Uz。飞机动荷载的大小与地面滑行速度、飞机升力和道面平整度IRI等有关。飞机动荷载可用式(1)计算:

F=K′G,

(3)

式中,K′为动荷载系数,根据文献[17],取最大值为1.15;G为飞机重力。

已知飞机荷载作用在板跨中区域时可取到最大应力。根据式(3)和表7,在道面板模型跨中施加轮印尺寸范围的动荷载,荷载布置见图15。

表7 飞机荷载参数Tab.7 Aircraft load parameters

图15 模型荷载Fig.15 Loading of model

为保证道面板的数值模拟结果足够准确,基层、砂砾垫层和基础层的网格划分密度可设定为250 mm,这样可以保证足够的模拟计算精确度,又不至使计算时间过于冗长[18]。最终根据表6建立模型如图16所示。

图16 有限元模型Fig.16 FE model

3.2.2 结果对比分析

运算完成后,得出模拟结果。输出各模拟飞机荷载作用下的道面板模型危险截面变量,汇总后见表8。

表8 危险截面变量Tab.8 Variables of hazardous section

由3.1.2节模拟计算结果可知B2发生受弯破坏时的危险截面参数-弹性极限应力σs=5.10 MPa,弹性极限应变εe=312.08×10-6,弹性极限位移U0=9.77 mm。将模拟飞机荷载危险截面变量与B2模型的危险截面变量进行对比,可发现σmax/σs<52.5%,εmax/εe<12.55%,Umax/U0<3.48%,即在3个等级飞机荷载的作用下,道面板均可稳定地保持早期弹性工作状态。因此,在实际工况下,预应力RPC道面板具有极高的工程价值,可发挥出其优异的力学性能。

4 结论

本研究以预应力为变量,对2块RPC道面板进行了静力抗弯试验,并使用ABAQUS对试验进行有限元模拟,得到如下结论。

(1)试验和有限元分析结果表明,RPC道面板配置预应力筋后其抗弯性能显著提高,道面板抗弯承载力提高66%,更加适用于对抗弯承载性能要求高的道面工程。

(2)研究表明施加200 kN预应力使得道面板的RPC跨中拉应变提高了105%,跨中极限挠度提高74%,延性系数提高了36%,极大程度地提高了RPC道面板的抗弯曲变形能力,对于道面工程的应用具有重要意义。

(3)使用ABAQUS对试验进行有限元模拟结果与试验结果吻合度高,验证了试验研究方法的可靠性。

(4)对实际工况的有限元模拟表明,预应力RPC道面板可以稳定地承受多种飞机荷载作用,用于机场道面工程可表现出极高的工程价值。