局部非硫酸阳极氧化类型零件的过程方法改进

2022-03-19蒙春辉刘智敏

蒙春辉,刘智敏,陈 晶,张 净

(1.空军装备部驻上海地区军事代表局;2.空军装备部驻南昌地区军事代表室;3.江西洪都航空工业集团有限责任公司,江西 南昌 330095)

0 引言

铝合金材料在飞机制造业中用量很大,为了提高耐蚀性,最常用的方法是先100%进行阳极化,然后再涂漆保护的防护工艺[1]。但公司近年来出现部分局部硫酸阳极氧化的零件,例如某零件因螺纹区域需电搭接而不进行阳极氧化(阳极氧化膜层是高电阻的绝缘膜)。现针对公司螺纹区域及其它局部非硫酸阳极氧化类型零件研究出一种/几种加工过程局部保护的改进措施,以确保该类型的零件能够满足设计意图,满足性能实用要求。同时研究不同的保护方式,固化涂胶保护操作规范,并根据试验效果推广至任意铝制件局部硫酸阳极氧化零件加工,改善零件的保护质量和提高零件的生产加工效率。

1 试验过程及方法

1.1 试验材料

试验采用2024-T3材料的带螺纹的棒材及2024-T3材料的板材试样。

1.2 试验过程

1.2.1 涂保护胶

本试验主要使用带螺纹试验件以及试片分别使用HY7380 化铣保护胶、5580G AERO(汉高)化铣保护胶[2]、过氯乙烯胶(G98-1)、硝基胶、水溶性可剥离液体保护胶(2种,牌号SD-TY-8003)以及1种耐酸遮蔽胶(牌号CYB025-40Z-2G)进行涂胶保护,干燥后按照硫酸阳极氧化工艺流程加工。

1.2.2 使用铝制螺栓保护

使用铝制螺栓对试验件的内螺纹进行保护,同时为防止槽液通过螺纹孔渗透,使用化铣保护胶涂覆在螺纹与零件贴合面处。

1.2.3 阳极化的工艺过程和阳极化条件

零件阳极化前验收——初步准备——装挂——出光——流动冷水洗——化学除油——流动热水洗——流动冷水洗——出光——流动冷水洗——碱腐蚀——流动热水洗——流动冷水洗——出光——流动冷水洗——阳极氧化——流动冷水洗——封闭或着色——流动热水洗——干燥——拆卸——质量控制

电流密度:0.8 A/dm2-2 A/dm2槽端电压:13 V-22 V

温度:13 ℃-26 ℃ 其中机加件: 总通电电量35(A·min/dm2)-40(A·min/dm2)[3]

2 试验结果及讨论

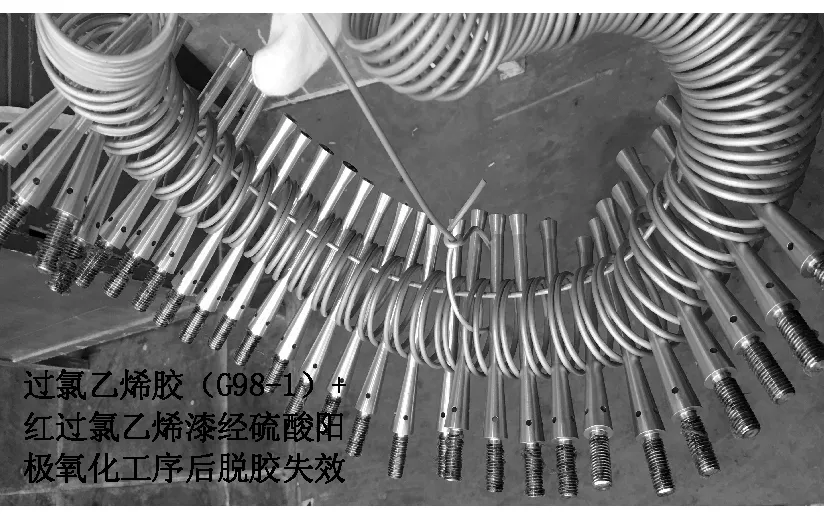

1、过氯乙烯胶(G98-1)+红过氯乙烯漆在完全固化后经硫酸阳极氧化工序后保护胶失效。

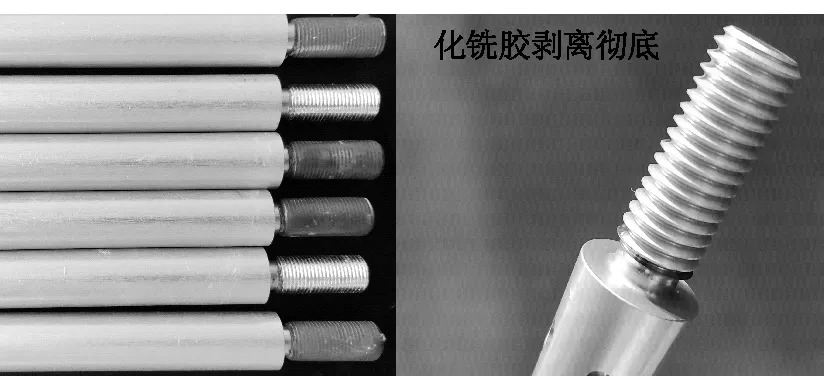

2、两种化铣保护胶在完全固化后经硫酸阳极氧化工序后保护效果良好,除胶彻底。

3、硝基胶(Q98-1胶液:Q04-2色漆=5:1)在完全固化后经硫酸阳极氧化工序后保护胶失效。

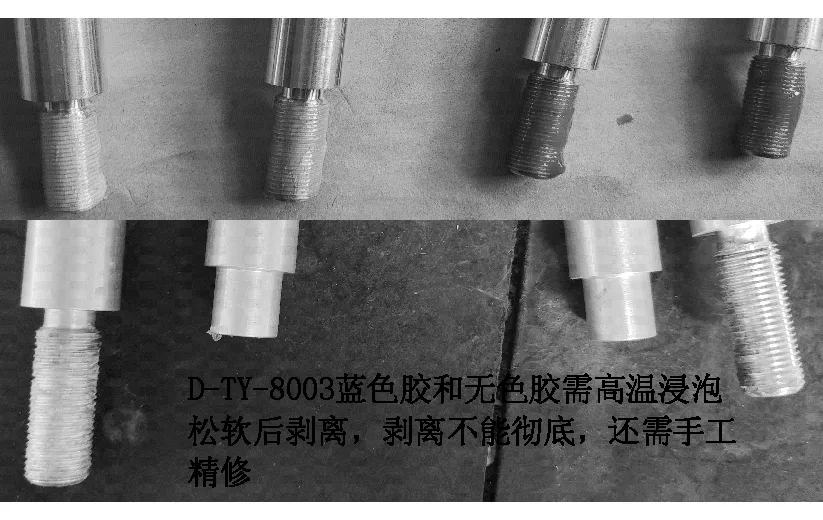

4、D-TY-8003蓝色胶和无色胶在完全固化后经硫酸阳极氧化工序后保护效果良好,但除胶时需高温浸泡松软后剥离,剥离不能彻底,还需手工精修。

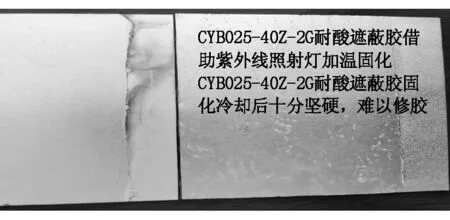

5、CYB025-40Z-2G耐酸遮蔽胶在完全固化后经硫酸阳极氧化工序后保护效果良好,但必须借助紫外线照射灯加温固化,否则固化时间很长;胶固化后难以修胶;需高温浸泡松软后剥离。

3 结论

本试验基于产品使用说明、相关文献理论基础以及硫酸阳极氧化工艺全流程,并尝试在不同温度、刷涂厚度、干燥时间等进行试验探索,经过大量试验,经过严格筛选并剔除失效试验,得出如下使用及除胶经验,可供生产参考。

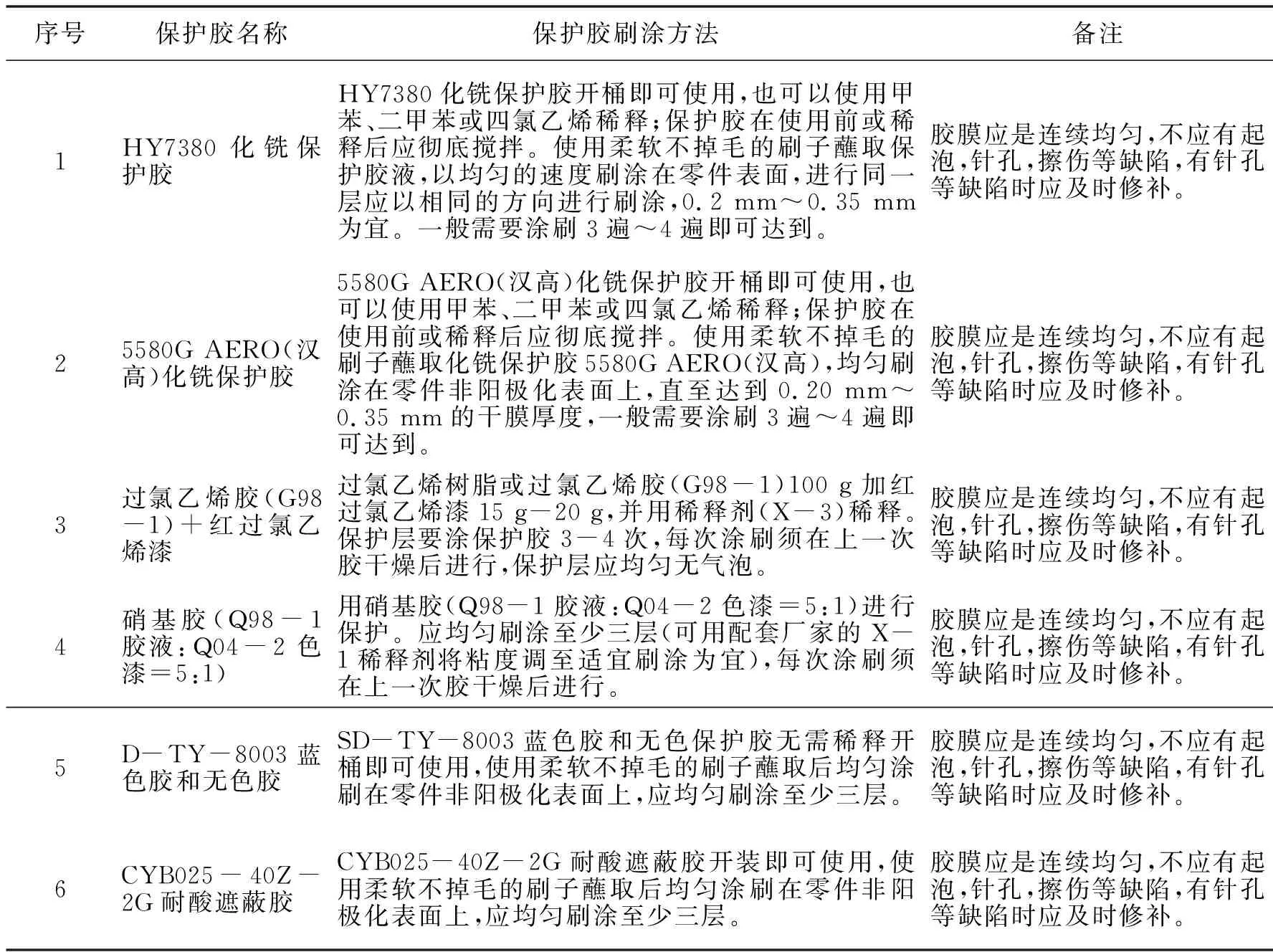

3.1 保护胶的刷涂方法

本试验方案总结归纳出如下保护胶的刷涂方法。见表1。

表1 保护胶的刷涂方法

3.2 保护胶的固化参数及除胶方法

本试验基于大量试验数据总结归纳出如下保护胶的固化参数及除胶方法,见表2。

表2 保护胶的固化参数及除胶方法

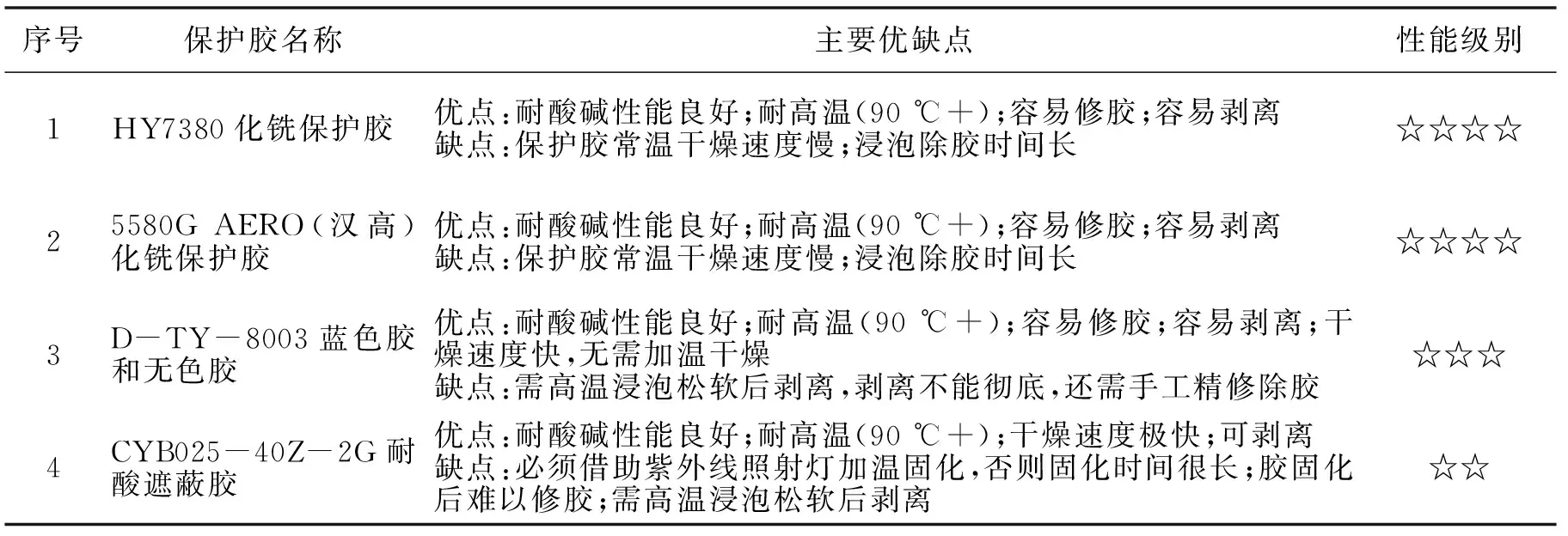

3.3 硫酸阳极氧化保护用胶的性能对比

经筛选,共有以下4种保护胶适用局部硫酸阳极氧化工艺。现对该4种保护胶进行性能比对,见表3。

表3 硫酸阳极氧化保护用胶的性能对比

本试验通过钻研传统及新式保护胶,进行性能比对,筛选应用,并订制专用的浸/涂胶悬挂架以及保护工装,使得局部非硫酸阳极氧化零件顺利加工。同时可解决目前相关型号其它局部非硫酸阳极氧化类型的零件,使其阳极氧化能够满足设计意图,满足性能实用要求。并可根据试验效果推广至任意型号铝制件局部硫酸阳极氧化零件加工,改善零件保护质量和提高零件的生产加工效率。