纤维及薄膜级PET色相b值的影响因素分析

2022-03-19李华

李 华

(中国石化上海石油化工股份有限公司,上海 200540)

聚对苯二甲酸乙二醇酯(PET)产品主要用于纤维、薄膜、工程塑料等领域。PET切片色相b值对产品性能的影响较大,色相b值能直观地反映切片的品质,并在一定程度上影响PET的可纺性及其纤维的色泽和织物的色彩[1]。中国石化上海石油化工股份有限公司在原有工业丝专用PET切片基础上,开发出光学膜专用PET切片产品,通过特殊工艺处理,赋予了PET切片更高亮度及透明度,且色泽均匀稳定,具有优良的加工性能及热稳定性能。光学膜专用PET切片除了用于生产纤维,还可替代同类进口产品用于生产各类包装膜和基膜。

随着PET切片在光学膜领域的应用不断拓宽,用户对于产品色相b值的要求也在不断提高。常规纤维用PET切片的色相b值控制在0±2,膜用PET切片的色相b值控制在0±1.5,一些特殊用户对PET切片的色相b值的要求更为苛刻,要求b值在0±1。PET切片色相b值的影响因素很多,如原料精对苯二甲酸(PTA)和乙二醇(EG)的品质、聚合工艺、催化剂和调色剂用量等。在用户对色相b值要求不断提高的情况下,如何稳定切片产品的色相b值,对产品的生产全过程管理提出了更高的要求。作者详细分析了纤维及光学膜级PET生产过程中原料、聚合反应温度、催化剂和调色剂等对产品色相的影响,这对指导PET切片色相b值的调整、满足用户需求有着重要的指导意义。

1 试验

1.1 主要原料

PTA:白色粉末,酸值(以氢氧化钾计)小于等于(675±2)mg/g,对羧基苯甲醛(4-CBA)含量小于等于25 mg/kg,对甲基苯甲酸(p-TA)含量小于等于150 mg/kg,中国石化上海石油化工股份有限公司产;EG:纯度大于等于99.9%,工业用聚酯级,中国石化上海石油化工股份有限公司产;锑系催化剂(乙二醇锑):白色或浅白色结晶颗粒,锑质量分数57.4%,洛阳海惠新材料股份有限公司产;钛系催化剂(STiC-01):无色或浅黄色液体,钛质量分数0.4%,中国石化上海石油化工研究院产;醋酸钴:红紫色结晶或结晶性粉末,钴质量分数大于等于23.5%,大连巨星有机化学有限公司产。

1.2 主要设备及仪器

聚合装置:1 kt/a、10 kt/a及150 kt/a,均为国产化三釜工艺流程生产装置;MS2000激光粒度仪:英国马尔文仪器有限公司制;Labscan XE分光色差仪:美国HUNTERLAB公司制;NCY-2自动黏度仪:上海思尔达科学仪器有限公司制;848自动电位滴定仪:瑞士METROHM公司制;GC-14C气相色谱仪:日本岛津公司制。

1.3 纤维及光学膜级PET切片的生产

首先在1 kt/a中试装置上进行膜级PET切片生产试验,确定最佳试验配方和工艺参数后,在10 kt/a及150 kt/a的三釜生产装置上进行规模化放大生产。以PTA和EG为原料,在串联的三台反应器(酯化、预缩聚、终缩聚反应器)中进行连续直接酯化和缩聚生成PET。

PTA和EG以一定的摩尔比在浆料调制罐中进行浆料调配,调配好的浆料通过PTA浆料泵输送到酯化釜进行酯化。在酯化反应中,PTA、EG浆料在一定温度下反应生成酯化率达到90%左右的齐聚物,然后进入预缩聚釜。在预缩聚反应器中进一步酯化和预缩聚反应,预缩聚反应完成后进入终缩聚釜,在终缩聚釜生成符合技术指标要求的聚合物熔体,经挤出、冷却、切粒机切粒后得到PET切片。

1.4 分析与测试

粒径:按照GB/T 30921.6—2016《工业用精对苯二甲酸(PTA)试验方法第6部分:粒度分布的测定》,采用激光粒度仪测试PTA的粒径。

色相:按照GB/T 14190—2017(5.5.1),采用分光色差仪测试PET切片及齐聚物的色相b值、L值。

特性黏数:按照GB/T 14190—2017(5.1.1),采用自动黏度仪测试PET切片的黏度。

端羧基(—COOH)含量:按照GB/T 14190—2017(5.4.2),采用自动电位滴定仪测试PET切片的—COOH含量。

二甘醇(DEG)含量:按照GB/T 14190—2017(5.2.1),采用气相色谱仪测试PET切片的DEG含量。

2 结果与讨论

2.1 原料PTA对产品色相b值的影响

2.1.1 PTA中4-CBA等有色杂质含量

在对二甲苯(PX)氧化生产PTA的过程中,PX转换率虽然达到了97%左右,但仍会有部分副产物(4-CBA和p-TA等)生成。影响PTA色相的主要因素是产品中的4-CBA等黄色基团杂质含量。

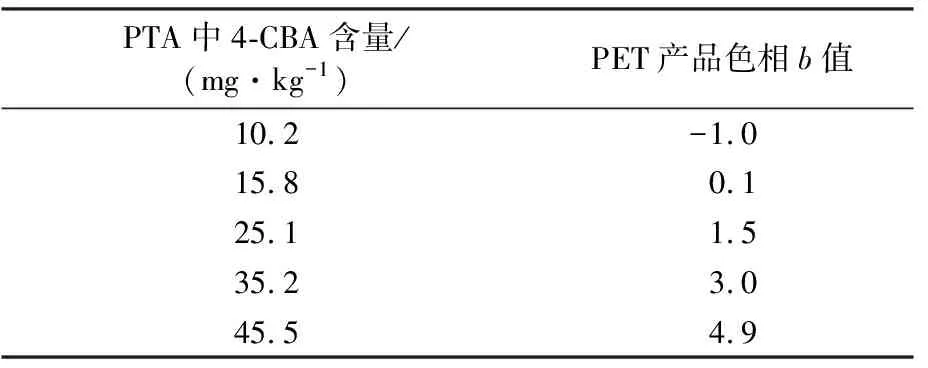

在PET生产过程中,4-CBA与聚合副产物乙醛(AA)进行缩合反应,生成有色的聚烯类杂质;4-CBA中的醛基与聚酯反应中的酯基和羧基进行缩合反应成共轭双键,这些反应生产的产物都是导致PET产品色相b值上升的主要原因。在聚合工艺基本不变的情况下,以不同4-CBA含量的原料PTA生产的PET产品的色相见表1。

表1 PTA中4-CBA含量对PET产品色相b值的影响Tab.1 Effect of 4-CBA content in PTA on hue b value of PET products

从表1可知:随着PTA中4-CBA含量增加,PET产品的色相b值也相应增加;生产色相b值达0±1.5的膜级PET切片,PTA中4-CBA含量应控制在25 mg/kg以内。

在PTA生产中,导致4-CBA含量异常升高的主要原因有:(1)PTA精制装置用氢气纯度下降,导致4-CBA反应不完全,产品中4-CBA含量高;(2)PTA精制装置钯碳催化剂活性下降或者失活,4-CBA转化率降低;(3)PTA氧化装置反应深度不够,氧化反应生成的4-CBA含量偏高,影响下游PTA精制反应,导致4-CBA偏高等。在PTA生产中应对4-CBA含量重点监控,避免因4-CBA含量突然上升影响PET产品b值。

在对PTA产品指标控制中,除了需对主要杂质4-CBA进行控制外,还应通过紫外透过率对产品中的杂质进行定量分析,PTA的紫外透过率反映了PTA生产过程中多环副产物蒽醌、芴酮类黄色有机物的含量。控制PTA产品中紫外透过率(波长340 nm)在88%以上,能够达到减少PTA产品有机物杂质含量,降低原料中杂质对PET产品b值的影响。

2.1.2 PTA中金属杂质含量

PTA生产过程中使用的溶剂醋酸、含溴催化剂都具有一定的腐蚀性,因此系统中的金属腐蚀一直存在,这些腐蚀的金属进入到物料中会影响PTA产品的色相,进而影响下游聚酯产品的色相。研究报道[2],PTA中铬元素含量从小于0.1 μg/g上升到0.3 μg/g时,PTA的b值从1.0降低到0.6;钠离子含量从0.2 μg/g上升到10 μg/g时,PTA的色相a值也会发生相应变化,当PTA的色相a值上升到0以上时,PET产品会有明显发红的情况;而这些金属杂质越多,PET产品的色相L值越低。因此,PTA原料中金属杂质含量对PET产品色相的影响很大。

PTA生产过程中,通常采取以下措施来减少产品中金属杂质含量:(1)合理选材,避免使用材质不符合要求的设备,从源头减少金属腐蚀进入系统的量;(2)采取温和的反应手段,在保证产品质量合格的情况下,降低氧化单元的反应温度,在合理范围内尽可能降低溴系催化剂的用量,减少溴元素导致的系统腐蚀;(3)碱洗作业时,杜绝碱洗过程中钠离子进入系统,从而减少钠金属的影响;(4)控制加氢反应器运行平稳,减少波动,避免因工艺负荷波动引起钯碳床层扰动,导致吸附在钯碳上层的金属络合物进入PTA产品。通过以上措施控制PTA产品中金属杂质含量,对稳定PET产品色相可起到积极作用。

2.1.3 PTA粒径

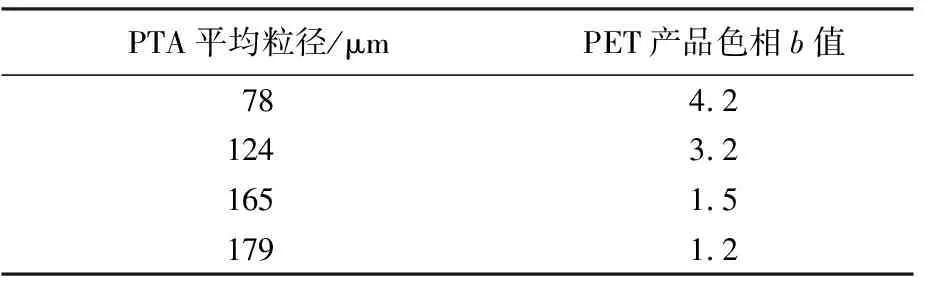

在PET生产工艺参数不变的条件下,选取不同粒径的PTA原料生产的PET产品的色相b值见表2。

表2 PTA粒径对PET产品色相b值的影响 Tab.2 Effect of PTA particle size on hue b value of PET products

从表2可知,原料PTA平均粒径不同,生产的PET产品色相b值也不同,PTA粒径越小,PET产品色相b值越高,在PTA平均粒径为78 μm时,PET产品色相b值达4.2。这是因为PTA平均粒径直接影响混合浆料的性质,在进料量和浆料配比恒定的情况下,粒径小的PTA在进行酯化反应时,反应速度较快,反应深度较大,一定时间内缩短了整个酯化反应所需的时间,由于酯化反应是可逆反应,在同样的反应条件下,PET生成物在酯化釜内的停留时间不变,势必导致酯化反应副产物增多,容易生成影响产品色相的杂质,从而影响PET产品色相。结合PTA装置实际运行情况和不同粒径下对应PET产品色相b值情况,控制PTA平均粒径为(155±15)μm,在粒径稳定的前提下,聚合反应过程相对稳定,减少了PTA粒径波动对聚合反应的影响,PET产品色相b值也更稳定。

2.2 原料EG对产品色相b值的影响

对于工业用聚酯级EG,紫外透光率是能够准确反映EG杂质含量的指标,对220,275,350 nm的紫外透光率控制指标要求分别不小于75%,92%,99%。通常,EG生产厂家根据EG的紫外透光率调整EG生产工艺,减少EG杂质醛、酸及其他杂质含量。

EG中杂质醛含量要求不大于8 mg/kg,主要是考虑醛带入聚合反应后,易发生相关副反应,生产有色杂质,进而影响PET切片色相b值。

EG中铁含量过大也影响所生产的PET切片色相b值,因为铁元素在缩聚反应过程中会导致熔体发生降解反应,导致熔体黏度下降,副产物增多,产品色相b值升高。

2.3 聚合反应温度对产品色相b值的影响

在聚合反应工艺中,影响PET产品色相b值的主要因素是酯化阶段生成的AA与原料PTA杂质中的4-CBA反应产生有色的聚烯类杂质。酯化阶段的主要副反应有DEG生成反应、AA生成反应、环化反应和降解反应等。DEG可使PET的熔点或软化点下降,耐热氧化性和耐光性变差,控制DEG生成量对降低产品色相b值有利;减少AA量的生成对改进产品色相b值有促进作用。

在聚合反应中,在原料质量保持稳定的情况下,酯化压力和EG/PTA摩尔比一定时,酯化反应的温度越高,副产物AA越多[3]。对不同酯化温度下的齐聚物取样分析其色相b值,从表3可知,齐聚物色相b值随着酯化温度的升高也相应升高,一定程度上反映出在酯化温度升高的过程中,副产物对切片产品色相b值的影响也逐步上升。因此,在确保产品端羧基和DEG等指标达到产品标准的前提下,采取降低温度的办法,可以减少副产物AA的生成,降低齐聚物色相b值,从而达到是降低PET产品色相b值的目的。

表3 酯化温度与齐聚物色相b值的关系Tab.3 Relationship between esterification temperature and oligomer hue b value

此外,在终聚釜中要控制好反应温度。终聚釜温度过高,会导致大分子链断裂,—COOH含量增加,热降解的副产物易使产品发黄,PET产品色相b值也将升高。因此,较低的聚合反应温度对控制PET产品的色相b值有利。

2.4 催化剂

目前,PET生产用催化剂大部分还是锑系催化剂,但由于其存在污染性,逐步被环保型钛系催化剂替代[4-6]。锑系催化剂在使用过程中容易被磷系稳定剂还原,导致PET切片呈灰色,色相L值下降。

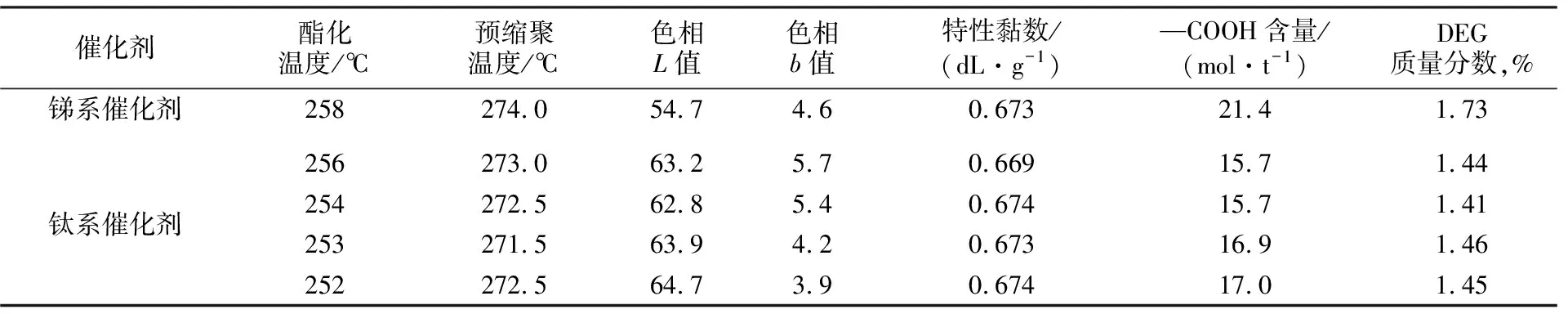

在同一试验装置上,使用锑系催化剂和钛系催化剂生产PET切片,产品质量对比如表4所示。

表4 不同催化剂生产的PET切片质量对比Tab.4 Quality comparison of PET chips produced with different catalysts

从表4可以发现:2种催化剂生产的PET切片的—COOH和DEG含量均达到产品质量控制要求;但使用钛系催化剂的PET切片色相L值在62.8~64.7,明显优于锑系催化剂生产的PET切片(色相L值为54.7);直接观察2种切片外观,使用钛系催化剂生产的PET切片外观明亮度更高,对应的色相L值也说明了这一结果;在反应温度相近的条件下,使用锑系催化剂(用量300 mg/kg),PET切片的色相b值为4.6,而使用钛系催化剂(用量5 mg/kg),PET切片的色相b值上升到5.7,这是因为使用钛系催化剂,加快了聚合反应速度,相应的热降解等副反应也增加,AA等副产物也增加,导致产品色相b值上升;使用钛系催化剂,降低酯化和预缩聚温度,PET切片的色相b值逐步降低,在酯化温度降低到252 ℃时色相b值达3.9,但酯化反应的热动力循环随着温度的降低受到影响;与锑系催化剂相比,使用钛系催化剂生产的PET产品的—COOH和DEG含量都相应降低,这也验证了钛系催化剂生产的PET产品的洁净度更高。因此,在装置规模化生产时,同等聚合反应条件下,选用钛系催化剂生产的产品色相b值和L值都上升,其中L值上升明显,色相b值可以通过降低聚合温度来达到使用锑系催化剂的产品色相b值水平。

2.5 调色剂

在PET生产中,由于影响产品色相b值的因素较多,同时兼顾用户对产品色相b值的要求,还可使用调色剂来调节产品b值。常用的调色剂有醋酸钴、红/蓝度剂和荧光剂,但是随着下游用户对于环保和健康安全的关注,聚酯生产厂家对于调色剂的选用,必须根据聚酯切片的使用领域慎重选择。2017年10月19日起,国家卫生和计划生育委员会实施了新的食品安全国家标准(GB 9685—2016),食品接触材料及制品用添加剂使用标准中对各种添加剂都提出了明确的要求。

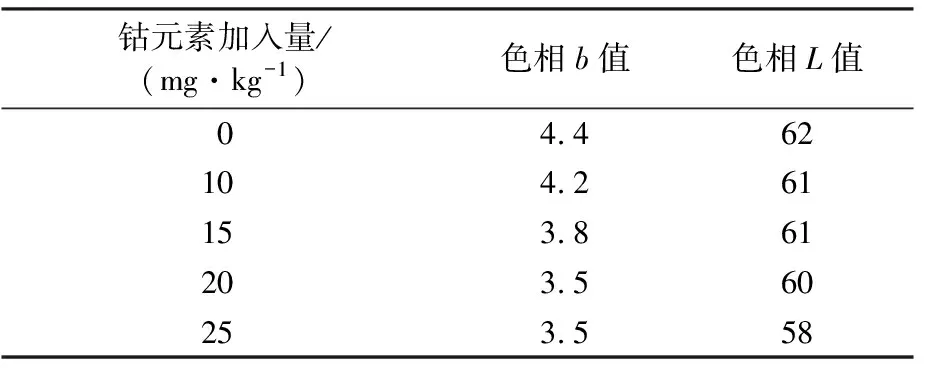

在锑系催化剂生产PET的工艺中加入醋酸钴来改善聚酯色相b值,醋酸钴用量(以钴元素加入量计)对产品色相b值和L值的影响见表5。

表5 醋酸钴用量对PET切片色相b值和L值的影响Tab.5 Effect of cobalt acetate dosage on hue b value and L value of PET chip

从表5可知:醋酸钴用量为0~20 mg/kg时,随着醋酸钴用量的增加,PET切片色相b值从4.4下降到3.5,L值变化不大;继续增加醋酸钴用量到25 mg/kg,产品色相b值基本没有变化,但L值从62下降到58。分析原因主要是在锑系催化剂系统加入醋酸钴后,钴将三价锑还原为金属锑,形成微小的黑色颗粒,色相L值和b值均会降低。食品安全国家标准(GB 9685—2016)附录C中,对于钴元素的特定迁移量限值不超过0.05 mg/kg,因而在生产的PET产品用于食品接触类材料时醋酸钴的使用量应合理控制。

光学增白(光)剂4,4′-双(2-苯并噁唑基)二苯乙烯对改善PET产品色相b值的效果最为明显,其不参与聚酯反应,分解温度高于300 ℃,原理是吸收紫外线然后发出可见的蓝色光,直接掩盖了聚酯的黄色光。食品安全国家标准(GB 9685—2016)附录A中,对于4,4′-双(2-苯并噁唑基)二苯乙烯的特定迁移量和最大残留量的限值均为不超过0.05 mg/kg,因而在PET产品生产中也要控制该类调色剂的加入量。

采用蓝度剂(瓶片用调色剂)是PET瓶片生产厂家降低产品色相b值的有效方法。蓝度剂并不参与反应,只是掩盖了黄色,当然也降低了色相L值。在实际使用中,根据蓝度剂用量对应的色相变化数据,来得出蓝度剂实际添加量。部分蓝度剂厂家在推广蓝度剂使用时提出采用生物基的蓝度剂作为调色剂,采用生物基的蓝度剂进行调色正被越来越多的用户认可。但在产品应用到食品等领域或者其他有相关标准限制的领域时,必须要根据生物基调色剂的实际组成,对照食品安全国家标准(GB 9685—2016)和食品接触材料及制品通用安全要求(GB 4806.1—2016)等相关领域的限制要求,合理选择使用。

3 结论

a.纤维及膜级PET生产过程中,产品色相b值的影响因素主要有原料PTA和EG质量、聚合反应温度、催化剂和调色剂等。

b.为达到膜级PET用户对产品色相b值的要求,PET切片生产中应控制原料PTA中4-CBA含量不大于25 mg/kg,平均粒径(155±15)μm,还应控制PTA中金属杂质含量;控制原料EG中杂质醛含量不大于8 mg/kg;采取降低聚合反应温度的办法,减少副产物AA的生成。

c.选用钛系催化剂生产的PET切片色相b值和L值都较高,可以通过降低聚合反应温度来达到使用锑系催化剂的产品色相b值水平。

d.实际生产中,通过原料和工艺调节产品色相b值还达不到用户对产品色相b值的要求时,可使用调色剂来调节产品色相b值。但应按照食品安全国家标准的限制要求选择调色剂及其使用量。