静电纺纳米纤维集合体力学性能增强的研究现状

2022-03-19郝栋连唐海洲

冯 慧,郝栋连,唐海洲,张 坤,毛 雪

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

静电纺丝(简称静电纺)技术是利用高压静电使纺丝溶液或熔体带电喷射制得直径和形态可调控的纳米纤维,是一种直接且简单的生产技术。静电纺纳米纤维膜因其孔径小、孔隙率高、比表面积大的特殊结构,在工业过滤、生物医学、电子器件等诸多领域应用潜力巨大[1-2]。与传统微米级纺织纤维材料相比,静电纺纳米纤维膜强度相对较差,导致其在实际应用中仍有一定的限制,因此,提高静电纺纳米纤维膜的强度成为当前纳米材料领域的研究热点。随着静电纺丝技术的飞速发展,研究者对提高静电纺纳米纤维集合体的力学性能愈加关注。

作者在调控纳米单纤维精细结构的基础上,总结了增强静电纺纳米纤维集合体包括纳米纤维束及纳米纤维膜力学性能的方法,介绍了静电纺纳米纤维材料常用的拉伸、抗弯等力学性能的测试方法,并对今后如何进一步提高静电纺纳米纤维膜的力学性能提出建议。

1 纳米单纤维的结构调控

纳米单纤维作为静电纺纳米纤维膜的基本结构单位,其结构将显著影响纳米纤维集合体包括纤维束及纤维膜最终的力学性能[3]。静电纺丝过程中,可通过改变溶液性质、纺丝参数、环境因素等对单纤维结构进行有效调控;对于无机纳米纤维膜,其煅烧工艺参数可调控无机纤维内部晶体及无定型结构。

1.1 纺丝溶液性质

纺丝溶液性质主要包括聚合物相对分子质量、溶液浓度、溶液黏度及溶液电导率[4],通过调控溶液性质可改善纤维内部结构,从而有效提高单纤维的强度。王忠忠等[5]对聚偏氟乙烯-六氟丙烯纤维膜力学性能进行研究,发现随着纺丝液浓度增加其黏度逐渐增大,使得纤维膜拉伸强度呈现先增大后减小的趋势,当纺丝液质量浓度为150 g/L时,单纤维粗细均匀,纤维膜拉伸强度高达10.72 MPa。T.UYAR等[6]以不同等级的N,N-二甲基甲酰胺为溶剂配制电导率分别为1.1,0.8,0.4,0.7,7.3 μS/cm、聚苯乙烯质量分数为20%的纺丝溶液,实验发现纺丝溶液电导率为7.3 μS/cm时制得的单纤维粗细均匀,其他4种溶液制得的纤维均伴有珠粒。有效平衡溶液黏度、电导率及表面张力可在一定范围内有效调控纤维直径,增加纤维的拉伸强度和弹性模量[7-8],进而提高单纤维的力学性能。

1.2 纺丝参数

纺丝参数通常包括纺丝电压、接收距离、纺丝速度等,通过调控静电纺丝参数可对单纤维微观结构进行精细调控[9]。赵月等[10]研究了纺丝参数对聚乙二醇/聚乳酸-羟基乙酸共聚物纳米纤维膜力学性能的影响,发现随着纺丝速度的增加,纤维膜拉伸强度呈现先增后降的趋势,当纺丝速度为3 mL/h时,拉伸强度高达7.5 MPa;当纺丝电压由13 kV升高至19 kV,纤维膜的拉伸强度呈现明显增大趋势,从4.4 MPa增大至7.6 MPa。SHAO H等[11]探究了接收距离对聚偏氟乙烯电纺膜力学性能的影响,发现纤维膜的拉伸强度在短距离(接收距离在1~8 cm)纺丝时明显增强,当纺丝电压为8 kV、接受距离为2 cm时,纤维膜的拉伸强度可高达22.75 MPa。由此可见,选择合适的静电纺丝参数有助于改善单纤维的品质,从而实现增强。

1.3 环境参数

环境参数通常包括环境温度和湿度,主要影响纤维的形貌和拉伸程度[9]。卓丽云等[12]以聚偏氟乙烯为聚合物原料、N,N-二甲基甲酰胺为溶剂,在15~50 ℃调节纺丝环境温度,当环境温度为35 ℃时,纤维直径分布均匀且平均直径最小,为291.33 nm;后续以聚环氧乙烷为原料,观测不同湿度(相对湿度50%~80%)下纤维膜的形貌,当环境相对湿度为50%时成膜性最佳[13]。由此可见,选择合适的纺丝环境温湿度是调控单纤维结构的重要因素。

1.4 煅烧工艺

对于静电纺无机纳米纤维,通常是以有机聚合物为模板、无机盐为主体通过静电纺丝和煅烧工艺制得。对于含有无机盐的聚合物纺丝溶液,纺丝时纤维内部晶体状态易形成缺陷,除了调控上述纺丝工艺,还可通过调整煅烧工艺主要包括煅烧温度和升温速率来调控无机纤维内部晶体及无定型结构,从而提高无机纳米纤维的力学性能。司银松[14]探究了煅烧温度对柔性氧化硅(SiO2)纳米纤维膜力学性能的影响,发现随着煅烧温度升高(大于600 ℃),纤维膜拉伸强度呈下降趋势,当煅烧温度为800 ℃时纤维膜拉伸强度最高,达3.2 MPa。宋一龙等[15]在聚乙烯吡咯烷酮(PVP)质量分数为25%的条件下制得SiO2/PVP复合纤维膜,以不同升温速率(1~250 ℃/min)升温至800 ℃烧结,根据扫描电镜(SEM)照片和应力-应变曲线可知,随着升温速率的提高,复合纤维膜中断裂纤维明显增加,升温速率为1 ℃/min制得的纤维膜拉伸强度最高,为3.25 MPa。

2 纳米纤维束力学性能的增强方法

改善静电纺纳米单纤维的内部结构是增强纳米纤维集合体力学性能的基础。当纳米单纤维进一步集合为纳米纤维束,其潜在应用面拓宽,因而研究人员对提高纳米纤维束的力学性能进行了探究。现阶段增强纳米纤维束力学性能的方法主要分为热拉伸法、加捻法及化学法。

2.1 热拉伸法

热拉伸法是基于聚合物热力学性质和拉伸工艺实现对纳米纤维束力学性能的增强。J.S.YOUM等[16]将静电纺聚丙烯腈(PAN)纳米纤维束沿纤维轴向单向拉伸,在80~180 ℃下进行第二步拉伸,选定最佳拉伸温度160 ℃,随着拉伸比的增加,纤维束拉伸强度逐渐提高,最高可达750 MPa。TIAN L等[17-19]利用图1所示的热拉伸装置,在100 ℃热处理温度下通过调控卷绕辊与退绕辊之间的速度差实现对共聚尼龙(PA 6/66)纳米纤维束的拉伸,研究发现随着拉伸倍数的增加,纤维束中大分子链取向度和结晶度均有提高,当拉伸倍数从1.1增至1.7时,纤维束断裂强度提高了178%。热拉伸法可以改善纤维大分子链取向和纤维内部结晶结构,还能促进纤维定向排列,减小纤维间空隙,增强纤维间的相互作用力,是提高纳米纤维束拉伸强度的有效途径之一。

2.2 加捻法

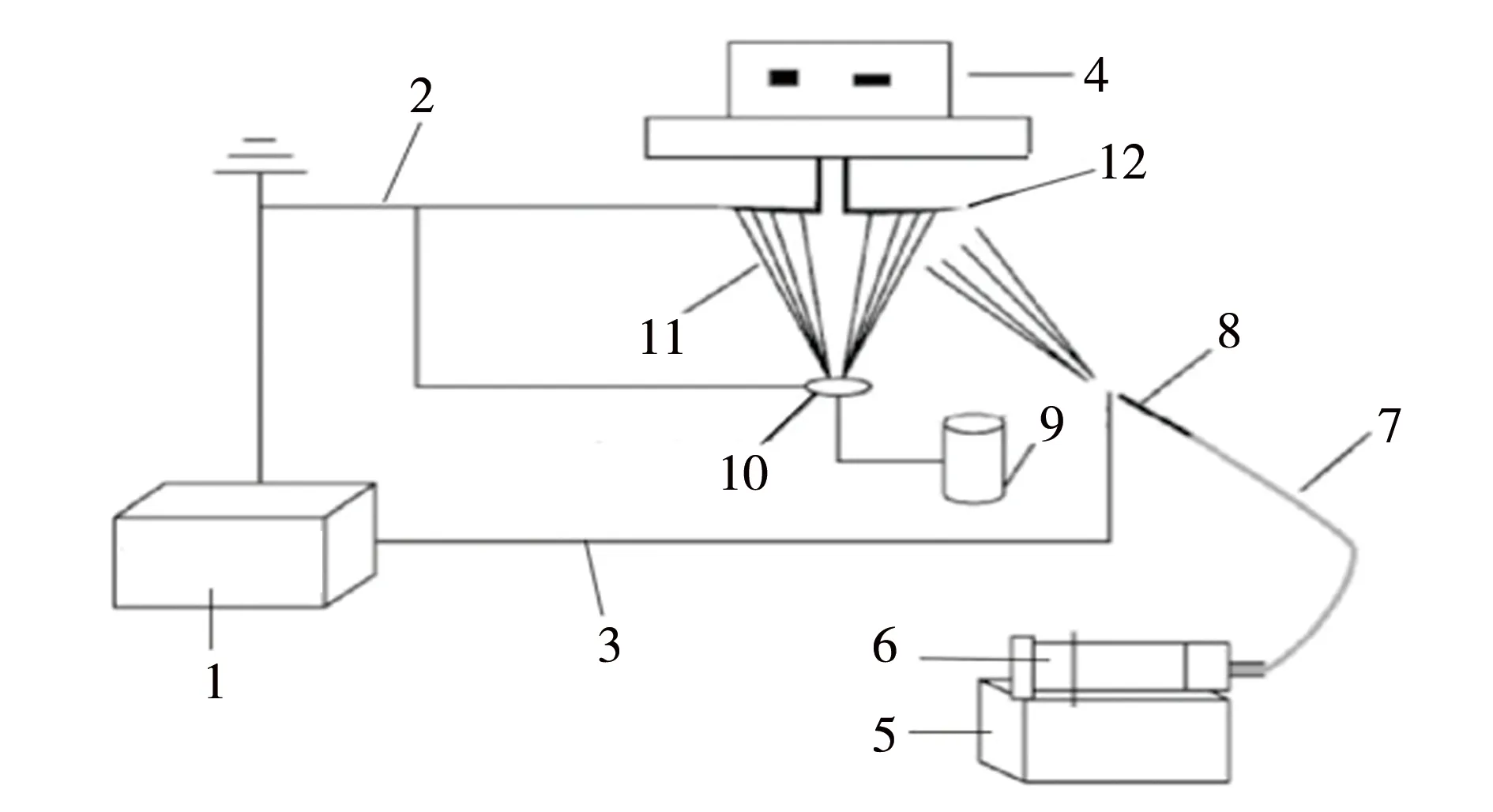

加捻法基于传统纺织加捻原理,将多根单纤维固定成股以有效提高纤维束力学性能。LIU C K等[20]设计了如图2所示的平行铝板装置,当纤维束接触到平行铝板间的芯纱时会随着卷绕装置的转动,形成以芯纱为轴的纳米纤维包芯纱;实验通过调节旋转盘的转速实现对PAN纳米纤维束力学性能的调控,研究发现当转速为200 r/min,纤维束拉伸强度可达38.2 MPa。严涛海等[21]在探究加捻工艺参数对纳米纤维纱线力学性能影响时,以PAN为原料,以图3所示的加捻装置利用金属圆盘的旋转将取向纳米纤维加捻后形成纳米纤维纱线,发现圆环至圆盘距离(Lhp)、针尖与圆盘中心距离(Lzp)、圆盘转速(n)都对纤维纱的力学性能有影响,当Lhp为5 cm、Lzp为9 cm、n为120 r/min时,制备的纳米纤维纱线的拉伸强度高达(21.87±4.29)MPa。加捻法可以通过减小纤维间空隙使纤维束获得较好的成型与强力等质量状态。

图3 静电纺纳米纤维机械加捻成纱装置示意Fig.3 Schematic diagram of mechanical twisting device for electrospun nanofibers1—高压电源;2—接地极;3—高压正极;4—电机;5—注射泵;6—注射器;7—输液管;8—针头;9—卷轴;10—金属圆环;11—取向纳米纤维;12—金属圆盘

2.3 化学法

与上述两种物理方法相比,研究人员发现化学改性同样可以有效提高纳米纤维束的力学性能。LI J等[22]将酰胺化处理后的碳纳米管(SWNTs)添加到聚酰胺6(PA 6)纺丝溶液中,通过调控纺丝工艺制得PA 6/SWNTs复合纳米纤维束,研究发现当纺丝溶液中添加SWNTs后,纤维束的拉伸强度从43.42 MPa增加到79.75 MPa。张平等[23]将氧化石墨烯(GO)与PAN复合制得纳米纤维束,GO在一定程度上抑制了PAN热氧化降解反应,增强了PAN大分子链之间的连接性,当GO质量分数为0.1%时,与纯PAN纳米纤维束的拉伸强度(2.71 MPa)相比,复合纳米纤维束的拉伸强度提高至7.37 MPa。化学法是通过复合的手段改善纤维内部大分子间的连接,从而实现对纤维束力学性能的增强。

静电纺纳米纤维束融合了纳米纤维和纤维束两种结构,具有较高的比表面积、粗糙度、孔隙率等特点,且拥有一定的取向性和机械性能,富有微纳多级结构[24],在电子器件[25]、过滤吸附[26-27]和生物医药[28]领域应用潜力巨大,但由于其尺寸较窄小,在工业、军事等领域应用仍受限[29]。当纳米纤维束进一步加工成纳米纤维膜时,其应用领域进一步拓展,因此研究人员在增强纤维束力学性能的基础上对提高纳米纤维膜的力学性能进行了研究。

3 纳米纤维膜力学性能的增强方法

静电纺丝过程中射流处于不稳定状态,接收装置上纤维无序排列,制得的纳米纤维膜一般呈现各向同性,力学性能较差[30]。研究表明纤维的取向分布是影响纳米纤维膜力学性能的重要参数[31]。因此,可通过纤维有序化提高纤维膜的力学性能;而对于追求各向同性的无序纳米纤维膜来说,可通过物理和化学法使无序纤维间产生黏结或交联等结构来增强纤维膜的力学性能。

3.1 纳米纤维膜的有序化

纳米纤维膜的有序化一般通过改良接收装置来实现,根据作用力不同可分为静电法、磁力法及机械法。

3.1.1 静电法

静电法是在静电力的牵引下结合特殊接收装置获得有序纳米纤维膜的方法[32]。最常用的接收装置为平行电极法装置,射流被拉伸固化成丝后可搭接在两个电极之间,形成有序纳米纤维膜。ZHAO J H等[33]对平行电极基础装置进行改进,在电极针和平行电极间放置一个带正电荷的环(如图4所示),成功制备出高度有序的纳米纤维膜,对比改进前后纳米纤维膜的形貌和拉伸强度,改进后的纳米纤维膜纤维有序性更高,且拉伸强度提高,具有更加优异的力学性能。

图4 改进后的平行电极装置示意Fig.4 Schematic diagram of parallel electrode device after innovation1,7—高压电源;2—注射器;3—纺丝溶液;4—静电纺丝射流;5—正电荷环;6—平行电极

3.1.2 磁力法

磁力法利用微磁体间的相互吸引对纤维进行取向拉伸,使纤维有序排列,有效增强纤维膜的力学性能。ZHENG J等[34]将纳米磁性氧化铁(γ-Fe2O3)纳米粒子添加至PVP纺丝溶液中,利用磁电纺装置(见图5)研究不同磁感应强度下制得纳米纤维膜的拉伸性能,随着磁感应强度的增大,纤维膜的拉伸强度呈现先增大后减小的趋势,当磁感应强度增加到93 mT时,复合纳米纤维膜的拉伸强度显著提高至9.8 MPa。

图5 磁电纺装置示意Fig.5 Schematic illustration of magnetic-electrospinning unit1—高压直流电源;2—针头;3—磁体;4—距离调节器

3.1.3 机械法

机械法是利用转轴旋转得到沿旋转方向排列的有序纳米纤维膜[32]。李国庆等[35]考察了滚筒接收器转速对静电纺聚丙烯腈/聚氨酯(PAN/PU)纳米纤维透明膜力学性能的影响,发现随着滚筒转速的提高,纤维沿着滚筒旋转方向取向愈发明显,有序度高,纤维膜拉伸强度呈现先增大后减小的规律,当转速为1 500 r/min时,纤维膜沿滚筒旋转方向拉伸强度可达103.3 MPa。

有序纳米纤维膜具有各向异性和优良的力学性能,可满足精细电子元件及细胞定向培养基等领域的需求,提高静电纺纳米纤维集合体的应用上限。

3.2 无序纳米纤维膜力学性能的增强

对于无序纳米纤维膜,增强其力学性能的方法可按照作用原理分为物理法和化学法。

物理法一般是通过热处理或加压等手段使无序纤维间相互作用力增强或产生黏连结构,从而提高纤维膜的力学性能。司银松[14]在制备柔性SiO2纳米纤维膜时发现加入氯化钠(NaCl)使纤维膜在煅烧后产生了部分黏连的特殊结构,且在一定范围内随着NaCl含量增加,黏连结构增多,纤维膜的强度增大,当NaCl质量分数为1%时,纤维膜拉伸强度可达5.5 MPa,与未添加NaCl的纤维膜相比,拉伸强度提高约72%。辜其隆等[36]发现聚偏氟乙烯/聚甲基丙烯酸甲酯复合膜在温度为145 ℃和压强为0.05 MPa的条件下,聚合物结晶度提高,纤维间产生局部熔融黏结且接触面积增大,复合膜的拉伸强度达到19 MPa,是未加压处理复合膜拉伸强度的10倍。

化学法是通过化学改性使纤维分子链间产生交联从而强化纤维膜的力学性能。荆妙蕾等[37]对乌拉草提取液/聚乙烯醇(PVA)纳米纤维膜进行气相交联改性,以气相戊二醛为交联剂,PVA分子链中侧羟基与气相戊二醛发生交联反应并通过共价键进行交联,形成立体的网状结构,在改善纤维膜耐水性的同时提高了其力学性能[38],当交联时间为4 h时,纤维膜的拉伸强度可达(7.34±0.80)MPa。

无序纤维间产生黏连结构可以保持纳米纤维膜的各向同性,且能提高其力学性能,使其可以满足工业过滤、生态环境[39]等领域对材料强度和均匀性的要求。

4 静电纺纳米纤维材料力学性能测试方法

4.1 纳米单纤维力学性能测试方法

利用静电纺丝法制备纳米纤维的过程中,滚筒接收装置难以有效分离出单根纳米纤维,而针对取向纤维制备开发的平行电极收集装置可实现对独立且平直的纳米单纤维的有效提取[40],随后借助原子力显微镜(AFM)与纤维微观表征技术相结合的方法测试纳米单纤维力学性能。

4.1.1 拉伸性能测试

将悬臂梁技术与纳米拉伸测试仪相结合,利用AFM和SEM观察单纤维的形变规律。基于AFM原理,通过AFM悬臂梁的偏折度来表示纤维在拉伸过程中的强力。将选取的纳米单纤维一端粘接在AFM探针上,固定AFM探针,另一端粘在一根金属线上,缓缓拉动金属线使纤维充分伸长直至断裂可得到纤维的断裂伸长[41]。利用偏折度和纤维断裂伸长可绘制单纤维的应力-应变曲线,进而研究单纤维的力学性能。

4.1.2 弯曲性能测试

将纳米单纤维两端固定在凹槽的两侧(如图6a所示),借助AFM悬臂梁探针轻触纤维使其轻微变形,在忽略AFM探针和纳米纤维之间剪切力的情况下,通过测量纤维的形变(如图6b所示)[42],图中F为纤维弯曲断裂过程中施加的最大力,L为凹槽宽度,δ为纤维的挠度,结合悬梁弯曲理论公式可以计算得到单纤维的弯曲模量(E),见式(1)。

图6 纳米单纤维弯曲性能测试原理Fig.6 Testing principle of bending properties of single nanofiber

E=FL3/192δI

(1)

式中:I为纤维截面积二阶矩。

4.2 纳米纤维膜力学性能测试方法

4.2.1 拉伸性能测试

静电纺纳米纤维膜作为一种新型的非织造材料,样品制备简单,在测试拉伸性能时可采用传统纺织行业的测试手段。纺织品常用单纤强力仪(LLY-06E电子型)可满足纳米纤维膜的强力测试需求,将裁取的纤维膜试样沿轴向拉伸直至断裂,根据测得数据绘制应力-应变曲线,从曲线中可以获得纤维膜的拉伸强度、断裂伸长率、杨氏模量等力学性能指标。最新开发了Agilent Technologies T150 UTM纳米拉伸测试仪,其工作原理是利用纳米力学驱动传感器头生成拉力,结合电磁驱动与精密的电容测量得出较为精确的数值,可用于研究静电纺纳米纤维膜的拉伸/压缩性能。

4.2.2 弯曲性能测试

纳米纤维膜的柔性及抗弯性能可用RRY-1000型纸张柔软度分析仪测量值间接表示[43]。将纤维膜裁成10 cm×10 cm的方形并放置在分析仪狭缝上,调整其位置使中轴线处受力,启动机器,狭缝正上方的刀头会把纤维膜缓缓压入到狭缝内部,此时仪器会自动计算得出纤维膜的弯曲刚度值,数值稳定后释放刀头至纤维膜恢复形变,当忽略纤维膜与狭缝间的摩擦力合力时,测得弯曲刚度值可反映纤维膜的柔软度,即弯曲刚度值越小表示纤维膜柔性越好。

上述测试静电纺纳米纤维材料力学性能的方法能较好地满足现阶段的研究需求,但仍存在专业性不强且测试标准不统一的问题。

5 结语

随着国民经济的不断发展,人们对新材料的需求日益增加,静电纺纳米纤维材料成为纳米材料领域的研究热点。静电纺纳米纤维材料具有孔径小、孔隙率高、比表面积大等结构特点,在生态环境、生物医学、光学电子、工业工程等领域有巨大的潜在应用价值,但其较低的力学强度始终限制其实际应用。经过研究学者的努力,现阶段在调控纳米单纤维结构、提高纳米纤维集合体力学性能等方面取得了一定的进展。从现有的研究基础分析,未来对提高静电纺纳米纤维材料力学性能的研究可从以下两个方面取得进展:(1)利用高分子物理与化学、材料力学、机械工程等多学科交叉开发静电纺纳米纤维材料新型增强技术,使其更具普适性;(2)开发纳米纤维材料专用力学性能测试设备,并制定统一的测试标准以便于系统探究静电纺纳米纤维集合体的力学性能。