双氧水中总碳含量的影响因素及优化措施探讨

2022-03-19黎斯明吕小敏

刘 柯,黎斯明,吕小敏,李 茂

(中石化巴陵石油化工有限公司煤化工部,湖南 岳阳 414000)

在新型绿色化工领域,双氧水作为重要的绿色氧化剂,广泛应用于己内酰胺、环氧丙烷等产品的生产[1]。蒽醌法是当前应用最为广泛的双氧水生产工艺[2]。

目前,巴陵石化公司共有3套双氧水装置,分别为1#、2#、3#双氧水装置(1#双氧水装置生产能力100 kt/a,固定床工艺;2#双氧水装置生产能力70 kt/a,浆态床工艺;3#双氧水装置生产能力110 kt/a,固定床工艺),合计生产能力为280 kt/a(按质量分数27.5%折算)。装置主要包括氢化工序、氧化工序、萃取净化工序、后处理工序等单元。其中,萃取净化工序出来的双氧水溶液先进入双氧水储罐,分析检验(检验项目有浓度、稳定度、总碳[3-5]和总磷)合格后,再送至己内酰胺生产装置树脂床吸附进行深度脱碳。对于成品双氧水,其总碳含量指标为300 mg/kg[6]。

作者分析了影响双氧水总碳含量的因素,并提出了相应的优化措施,一定程度降低了双氧水产品的总碳含量,为己内酰胺的生产提供了保障。

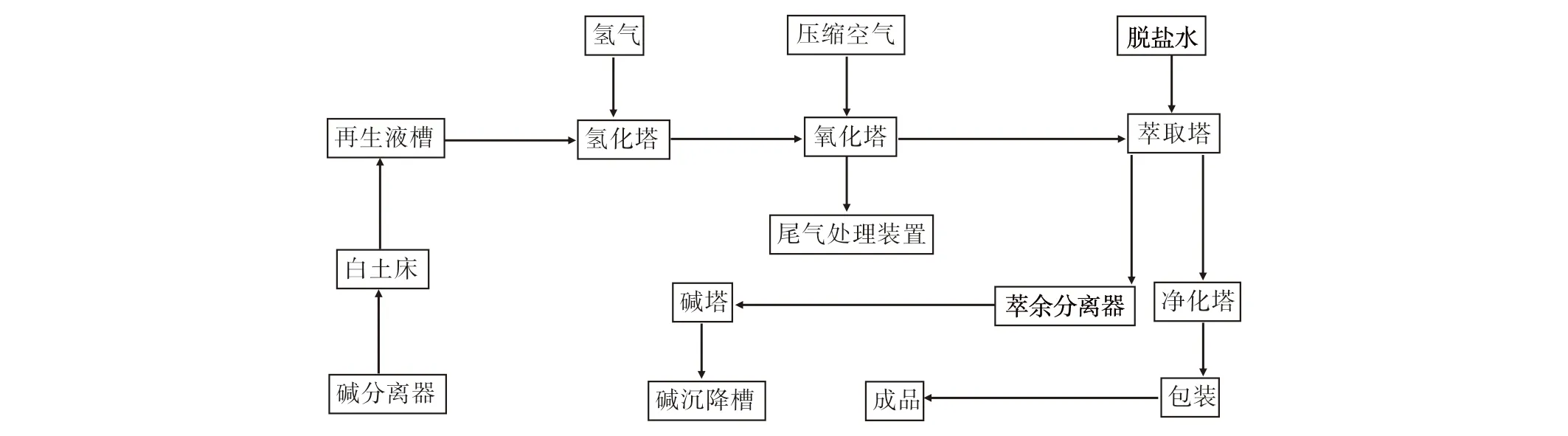

1 蒽醌法双氧水生产工艺流程

3#双氧水装置生产工艺流程见图1。

图1 3#双氧水装置生产工艺流程Fig.1 Production process of hydrogen peroxide unit 3#

以蒽醌为载体,芳烃为溶剂配制成混合液体工作液,在固定床内于一定的温度、压力和钯催化剂的作用下,与氢气进行氢化反应,氢化反应液再与空气中的氧气进行氧化反应,得到的氧化液经脱盐水萃取、净化得到双氧水。工作液经白土床再生处理后循环使用。

2 影响双氧水总碳含量的因素

双氧水总碳含量是指双氧水中的有机物含量,包括溶解有机物和游离有机物含量。双氧水中溶解有机物量与工作液组分有较大关系,工作液组分中亲水性有机物含量越高,双氧水溶解的有机物越多。游离有机物主要是萃取净化过程中夹带的少量有机物,其含量受净化塔净化能力、白土床再生能力及双氧水存储方式等因素影响。

2.1 工作液的组分

蒽醌法双氧水生产过程中,工作液中溶质有氢蒽醌和蒽醌两种状态,分别为极性和非极性溶质,所以为增强对两种溶质的溶解度,溶剂需要选择极性溶剂和非极性溶剂,并且这两种溶剂能够互溶。目前工作液采用的极性溶剂主要有醋酸甲基环己酯、磷酸三辛酯和二异丁基甲醇等;非极性溶剂主要有高沸点石油芳烃,一般为三甲基苯(双氧水工艺中一般称芳烃)。

为满足下游己内酰胺扩能需求,双氧水装置先后三次对工作液组分进行了优化调整,见表1。从表1可以看出,工作液组分中添加醋酸甲基环己酯和二异丁基甲醇后,虽然可提高蒽醌的溶解度,但同时也会导致双氧水产品中总碳含量提高。这是因为醋酸甲基环己酯和二异丁基甲醇含有亲水性的羟基(—OH),在水中的溶解度相对比磷酸三辛酯偏大,所以造成双氧水产品中总碳含量上升。

表1 不同工作液组分时双氧水产品总碳含量Tab.1 Total carbon content of hydrogen peroxide products with different working solution components

2.2 净化塔净化能力

净化塔的主要作用是利用萃取原理,用芳烃萃取粗双氧水中的有机杂质[7]。净化塔设计尺寸、填料装填量及萃取剂(使用芳烃作萃取剂)使用时间均对净化塔净化能力有较大影响。净化塔塔径大,双氧水溶液流速慢,夹带的工作液组分更容易萃取出来;净化塔塔身高有利于延长萃取塔内双氧水停留时间;填料装填量多能让萃取剂与双氧水溶液充分接触,提高萃取效率。但净化塔和填料一旦安装完成,就很难进行改造,所以双氧水日常生产过程中,萃取剂使用时间对双氧水产品中总碳含量的影响较大。

针对3#双氧水装置经过多次扩能改造,净化塔净化能力不能完全满足生产需求,双氧水总碳含量容易出现超标的情况,2017年10—11月,每间隔半月取样分析3#双氧水装置净化塔塔顶芳烃萃取剂含量,并观测外观,结果见表2。

表2 不同时间净化塔塔顶芳烃萃取剂含量Tab.2 Content of aromatics extractant at the top of purification tower at different time

从表2可以看出,随着芳烃萃取剂使用时间的延长,芳烃溶液外观逐渐变黄,芳烃含量降低,萃取液的密度升高。这是因为随着芳烃的使用时间延长,芳烃中溶解的有机杂质(游离有机物)增多,对双氧水产品中有机杂质的萃取能力降低,从而造成双氧水产品中总碳含量上升。

2.3 白土床再生能力

白土床主要用于再生工作液,可再生的副反应产物在白土床内再生后循环利用,不可再生的蒽醌降解物吸附在白土床床层内,待更换氧化铝催化剂时带出系统。工作液中降解物增加,一方面会使工作液黏度增加,导致萃取效果下降;另一方面,降解物成分复杂,部分降解物亲水性较强,会使双氧水中游离有机物增加。因此,白土床再生能力需与降解物产生速度匹配。再生系统蒽醌含量是否稳定是衡量白土床再生能力的主要因素,当蒽醌含量下降时,说明白土床再生能力已不足。

降解物的产生主要受氢化反应温度及氢化反应度影响,氢化反应温度越高,氢化反应度越大,降解产物越多[8]。氢化反应度是工作液中参与反应的蒽醌所占质量百分比,要求低于45%,其受氢化反应器内工作液反应时间、是否存在偏流等情况影响。氢化反应时间过长、存在偏流情况等均容易造成局部反应过度,温度偏高。

由表3可知,与1#、2#双氧水装置相比,3#双氧水装置白土床装填量较低,氢化反应时间较长,氢化反应器分布器开孔率较大。装填量偏低会导致再生能力不足;氢化反应时间相对偏长会造成氢化反应过度;氢化反应器上方工作液分布器开孔率过大易造成工作液偏流。工作液中降解物增加会造成双氧水产品中总碳含量超标。

表3 双氧水装置白土床与氢化反应器工艺参数Tab.3 Process parameters of clay bed and hydrogenation reactor in hydrogen peroxide plant

2.4 双氧水存储方式

双氧水长期存储会造成部分有机物在储罐内累积,析出的蒽醌固体沉积在储罐底部,工作液的芳烃等组分浮在双氧水表面,造成液位较低时输送的双氧水产品总碳含量偏高。

3 优化措施

双氧水溶液中溶解有机物含量的升高主要由工作液组分的改变引起,通过常规的工艺控制和提升净化塔净化能力均难以有效降低,因此,优化措施主要是通过降低双氧水中游离有机物的含量,从而达到降低总碳含量的目的。

3.1 提升净化塔净化能力

1#、2#双氧水装置由检修期间更换净化塔芳烃,改为正常生产中定期补加芳烃,按照每周补充5 m3以上新鲜芳烃,以置换净化塔内污染的芳烃。3#双氧水装置通过工艺改造,将氧化尾气处理装置冷凝回收的芳烃引入净化塔,连续补加芳烃,保持净化塔内芳烃净化效果;同时利用装置大检修期间,将净化塔塔身增高10 m,更换并增加填料。

3.2 提高白土床再生能力

针对3#双氧水装置白土床再生能力不足的问题,一方面,参照1#和2#双氧水装置对氢化反应器分布器开孔率进行调整,在固定床层中间增加一组分布器,使工作液在氢化反应器内进行二次分配,彻底解决工作液偏流问题,同时使工作液循环量增加约30%,提高氢化反应器内工作液流速,降低反应时间。另一方面,配套增加5台白土床,从而增加白土床装填量,使白土床装填量与产量比值达到13.38,同时生产过程中,监控蒽醌含量变化,若蒽醌含量连续下降,即开始更换白土床。

3.3 优化双氧水存储方式

清理部分双氧水储罐底部沉积的少量黄色固体和杂质;为使双氧水浓度均匀,在双氧水储罐内增设氮气搅拌,氮气搅拌可使双氧水处于搅动过程,使少量夹带的有机物不易沉积累积。

4 优化效果

从表4可以看出,通过定期补加1#、2#双氧水装置净化塔内的芳烃,对3#双氧水装置净化塔进行改造和更换填料,3套装置双氧水总碳含量均下降明显,蒽醌含量稳定,工作液中降解物控制在280 mg/kg以下,尤其是3#双氧水装置。

表4 优化前后双氧水产品总碳含量Tab.4 Total carbon content of hydrogen peroxideproducts before and after optimization

在实际运行过程中,应关注净化塔上部芳烃萃取剂的颜色变化,如果颜色较深,说明芳烃萃取剂中溶解的有机物较多,则需要加大芳烃置换量。

5 结论

a.双氧水总碳含量包括双氧水中溶解有机物和游离有机物的含量。双氧水中有机物溶解量主要与工作液组分有关,通过常规的工艺控制和提升净化塔净化能力均难以有效降低。双氧水中游离有机物主要是萃取净化过程中夹带的少量有机物,其含量受净化塔净化能力、白土床再生能力,以及存储方式影响。

b.通过采取定期补加芳烃萃取剂,提高净化塔塔身高度;在固定床层中间增设一组分布器,增加白土床装填量;在双氧水储罐内增设氮气搅拌等措施,双氧水总碳含量明显下降,控制在280 mg/kg以下。在实际运行过程中,应关注净化塔上部芳烃萃取剂的颜色变化,及时置换芳烃萃取剂。