基于移动可变形组件法(MMC)的运载火箭传力机架结构的轻量化设计1)

2022-03-19李佳霖郭杏林

李佳霖 * 赵 剑 孙 直 *,**, 郭杏林 * 郭 旭 *,**,

* (大连理工大学工业装备结构分析国家重点实验室,辽宁大连 116024)

† (西安航天动力研究所,陕西西安 710100)

** (大连理工大学宁波研究院,浙江宁波 315016)

引言

随着载人航天、探月、北斗组网和火星探测等重要工程的建设,我国航天事业进入到了自主研发的高速发展期.运载火箭是航天事业发展的重要基石,作为航天器进入空间的主要载具,其技术水平决定了进一步探索广阔空间的能力,对我国太空战略发展有着重要意义.运载能力是运载火箭最重要的参数指标,主要受结构质量比、发动机比冲、速度损失和级间比等因素影响[1-2].我国航天目前亦在研制新一代运载火箭,以寻求更优的箭体尺寸和更高的发动机推力.在运载火箭构型与动力配置已基本确定的情况下,结构部件轻量化设计(如,运载火箭的网格加筋柱壳结构优化[3-5]、发动机结构轻量化设计[6-9]、捆绑式火箭连接及尺寸优化设计[10-12]、轻质箭体结构优化设计[13]、双推力室机架结构优化设计[14-15]等)可有效降低结构质量、提高发动机推重比,进而改进火箭的运载能力.传力机架结构作为运载火箭发动机与箭体之间连接的关键部件,其刚度对发动机推力载荷能否有效传递至箭体起着决定性作用,其重量又直接影响运载火箭发动机的推重比(发动机推重比越大,火箭运载能力越强),因此传力机架结构在轻量化设计方面有着极高的要求.

拓扑优化技术作为近年来在工程结构轻量化设计方面的新兴技术手段,在航空航天、车辆工程、海洋工程、土木水利、材料工程和生物工程等多个领域都取得了较为广泛的应用,在各类高端装备设计与制造方面表现尤为活跃.拓扑优化技术的实现方式与传统轻量化设计的反复试错法不同,通过在给定的设计区域内施加目标函数和约束条件,寻求在该区域下最优的材料分布和传力路径,进而使材料利用率达到最高.目前,拓扑优化技术在运载火箭的局部结构的优化设计中已取得了较为显著的成果,在变密度法(solid isotropic material with penalization,SIMP)[16-17]的框架下,研究工作者实现了燃料贮箱短壳结构的拓扑优化设计[18]、捆绑式火箭机构的轻量化设计[19]、连接支撑结构的动响应拓扑优化设计[20]、螺栓法兰密封结构的拓扑优化设计[21]、火箭发动机结构的拓扑优化[22]等.我国新一代运载火箭“长征五号”在设计中就采用了拓扑优化的理论与方法,实现了整体的结构优化,成功减重645 kg,单发火箭的发射成本节省约2000 万.

当前运载火箭部分结构设计所使用的拓扑优化方法主要是基于变密度法的隐式框架,但该方法通常存在棋盘格、灰度单元、优化结构无法与CAD/CAE系统直接连接等问题[23].移动可变形组件法(moving morphable component,MMC)是郭旭教授等[24-26]于2014 年首次提出的一种显式框架下的拓扑优化方法,与传统的拓扑优化方法相比,具有设计变量少、显式的几何信息、与商业有限元软件直接连接等优势.本文基于MMC 框架,提出了一种运载火箭传力机架结构的轻量化设计方法,在保证结构重量(给定体积分数)的情况下,实现传力机架结构的刚度最大化设计.这种设计方法不仅可以保障运载火箭发动机的推重比、提高运载火箭传力机架的稳定性,还对未来进行标准型号机架设计以及可重复使用式运载火箭[27]的研究具有十分重要的意义.

1 运载火箭传力机架结构拓扑优化问题描述

1.1 传力机架结构设计要求

传力机架是发动机与箭体连接的重要部件,其作用贯穿运载火箭发射的整个阶段,为将发动机推力总载荷有效传递至锥段、箭体,传力机架结构应具备以下几个设计要求.

(1)刚度要求.传力机架作为传递发动机推力载荷的重要载体,需承担运载火箭发射时发动机产生的全部推力,其刚度是结构设计时考虑的重要设计指标.若传力机架刚度较低,则会在运载火箭发射的瞬间因无法承受发动机产生的全部载荷而使推力载荷直接作用到箭体内部设备,进而造成火箭损坏或重大爆炸事故.在传力机架拓扑优化设计中,刚度越高越能提高运载火箭发射的安全性.

(2)质量要求.传力机架结构设计对质量指标的要求是及其苛刻的,机架质量直接影响了运载火箭的运载能力和质量比.若传力机架质量过高,即便满足结构刚度要求,也会增加运载火箭的发射成本,还会使已设计完善的发动机无法达到当前运载火箭所需的推重比,致使发射任务失败.在传力机架拓扑优化设计中,质量越轻越能提高运载火箭的运载能力.

(3)设计空间要求.运载火箭内部管道和组件排布复杂、尺寸位置固定,且不可避免地会穿过传力机架,其所在区域均为不可设计区域,这对传力机架设计空间的选取提出了较高的要求.

(4)制造要求.优化出的新结构如果难以生产加工或带来了昂贵的生产成本,就丧失了其工程应用价值.在传力机架拓扑优化设计时,根据生产加工条件加入适当的制造约束,具有重要的工程意义.

考虑到上述传力机架结构的设计要求之后,再进行结构的轻量化研究.

1.2 MMC 拓扑优化方法简介

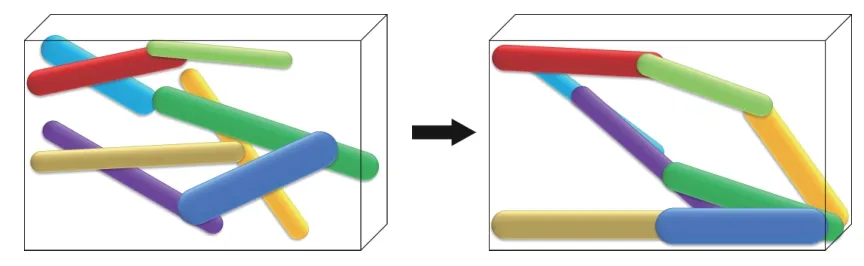

MMC 方法采用具有显式几何表达信息的组件作为设计的基础单元,通过组件的移动、旋转、交叉、覆盖等方式实现结构的拓扑变化,如图1 所示.

图1 MMC 方法示意图Fig.1 The sketch map of MMC method

在MMC 框架下,采用拓扑描述函数 φs,来描述设计域中材料的分布

式中,D表示预先给定的设计域,Ωs表示结构拓扑在设计域所占据的区域,φs(x) 表示由各个组件构成的整体结构的拓扑描述函数,即

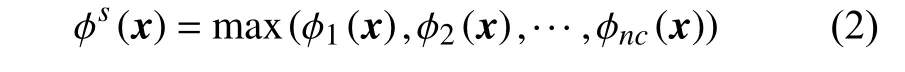

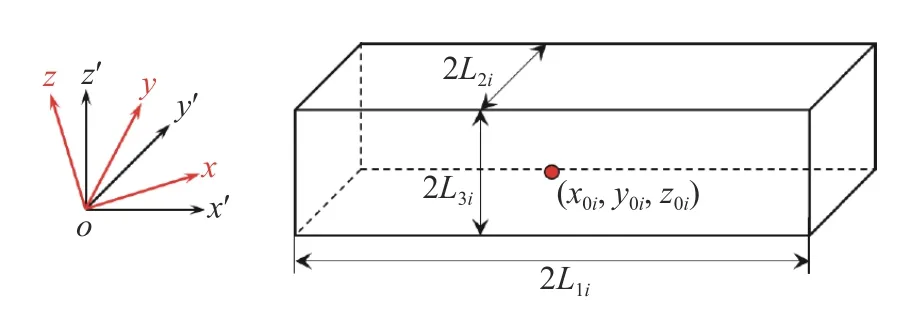

其中,nc表示设计域内组件的个数,φi(x),i=1,2,···,nc表示第i个组件的拓扑描述函数.根据文献[28-30],拓扑描述函数的形式一般有两种形式,即欧拉描述和拉格朗日描述.本文采用基于欧拉描述形式来表示一个三维立方体组件,故第i个组件的拓扑描述函数为

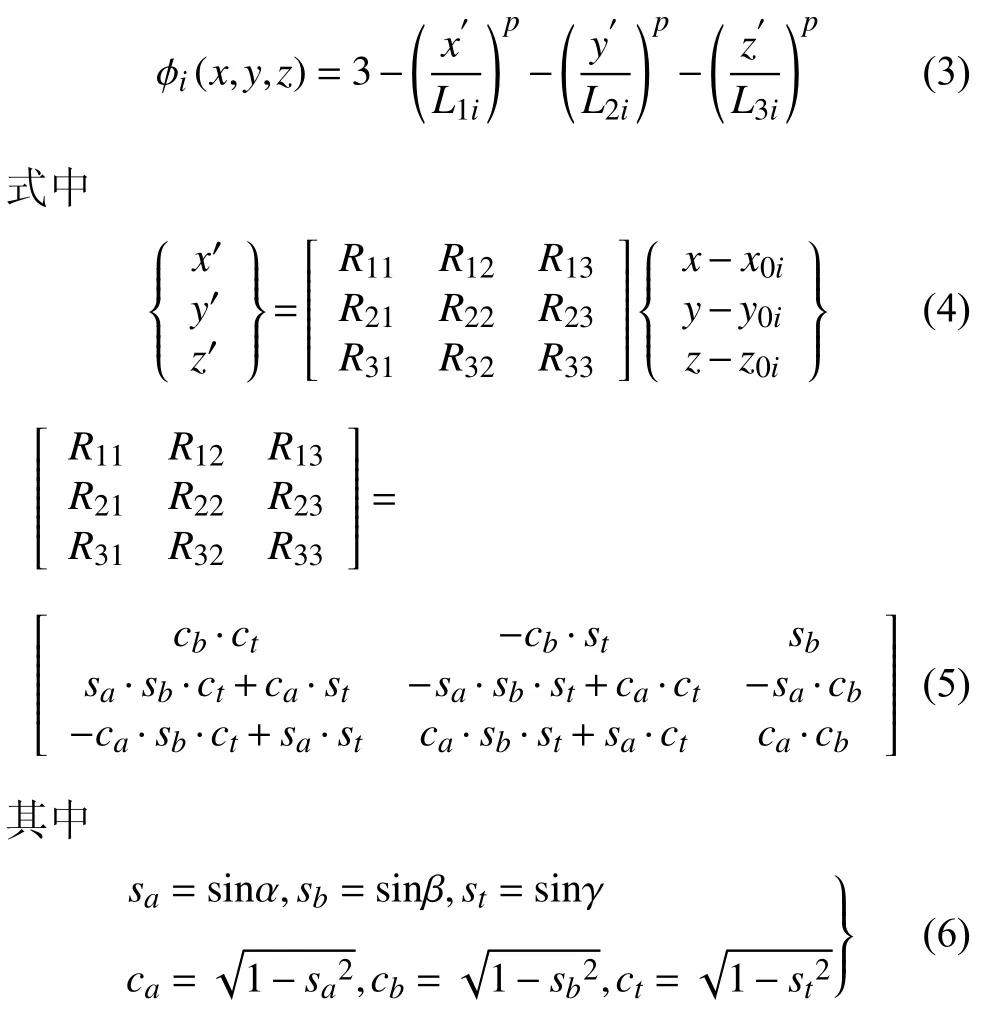

其中,p为控制超椭球形状的参数,本文p=6[26].对于式(3)和式(4)中,L1i,L2i,L3i和 (x0i,y0i,z0i) 分别表示为组件在x方向,y方向和z方向的半长以及中心坐标,如图2 所示.在式(6)中,α ,β和 γ 分别表示组件由全局坐标系O-x-y-z到局部坐标系O′-x′-y′-z′的转角,转换关系如图3 所示.本文选取以上描述形式的结构组件用于运载火箭传力机架的拓扑优化设计中.

图2 三维组件的几何描述Fig.2 The geometry description of a three-dimensional structural component

图3 坐标变换示意图Fig.3 A schematic illustration of the coordinate transformation

1.3 传力机架结构优化的问题列式

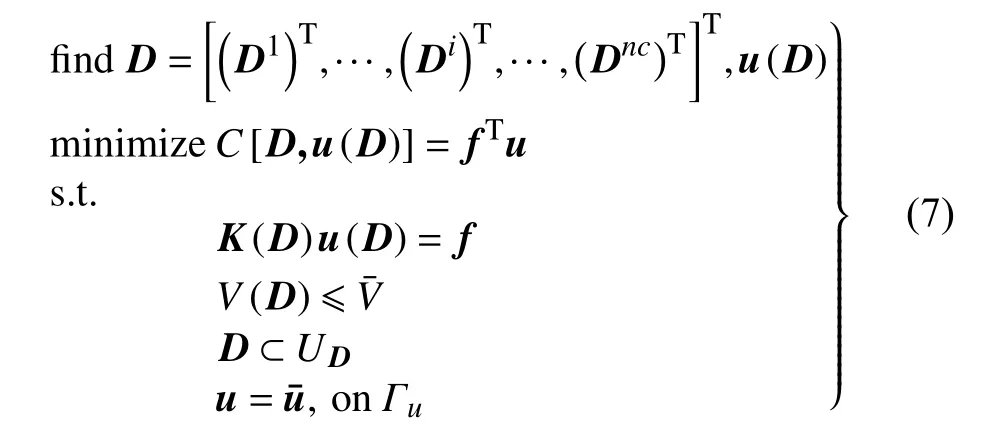

根据上述对运载火箭传力机架结构的设计要求与MMC 拓扑优化框架的描述,当前问题的目标函数可定义为刚度最大化(柔度最小化),约束条件需施加质量约束,考虑到约束的敏感程度,将其等效的替换为体积分数.因此单工况作用下的传力机架结构优化的问题列式(离散形式)可表示为

其中,Di=(x0i,y0i,z0i,L1i,L2i,L3i,sai,sbi,sti)T表示第i个组件设计变量的向量.对于式(7)中,f,K,u,,和UD分别表示传力机架受到的外载荷、结构的刚度阵、传力机架的结构位移场、狄利克雷边界Γu上给定的位移、设计域内实体材料最大体积上限和设计变量的可行域.

在运载火箭发射过程中,传力机架往往不在单一工况下工作,多工况的传力机架问题列式可改写为:

其中,Cj,uj和fj分别表示在第j个工况作用下,结构的柔度、位移响应和外载荷,wj表示工况为第j个工况时的权重因子(本文wj=1),N表示工况总数.

2 运载火箭传力机架的数值求解

2.1 传力机架的有限元分析

为保证有限元分析结果更加贴合实际工程情况,需采用主流的有限元商业软件实现结构的仿真分析.在拓扑优化过程中,由于设计域内材料的改变,结构的刚度阵K可以表示为

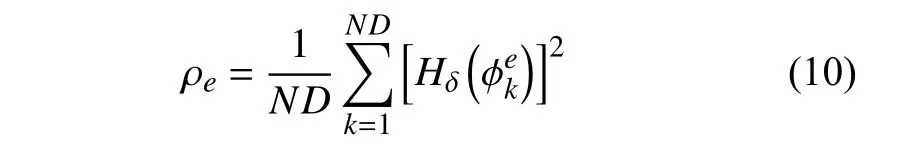

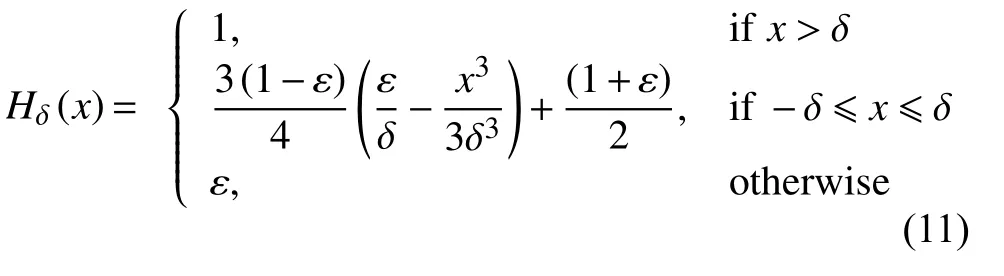

其中,Ks表示实体单元的单元刚度阵,ρe表示第e个单元实体材料占据的体积分数,即[31]

其中,ε和 δ 为两个较小的正数,分别用于控制Heaviside函数0~1 取值之间过渡区的宽度以及避免结构刚度阵的奇异.

2.2 灵敏度分析

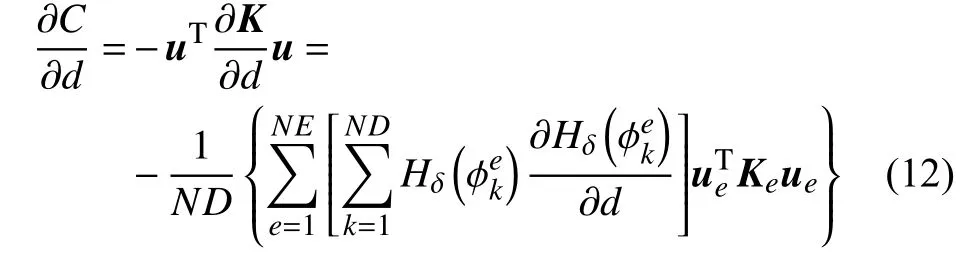

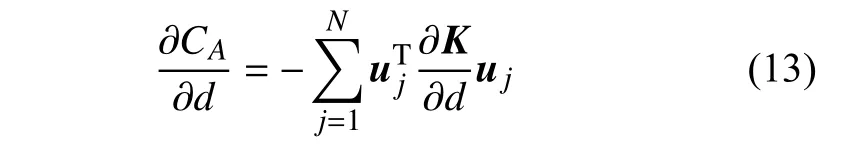

根据文献[25-26],在单一工况作用下,其目标函数C对设计变量d(如x0,α 等)的偏导,可以表示为

其中,ue和Ke分别表示单元位移和单元刚度.同理,对于多工况的情况下,加权形式的目标函数CA的敏度,可写为

此外,对于体积分数的敏度如下

3 运载火箭传力机架结构轻量化设计

3.1 优化设计流程

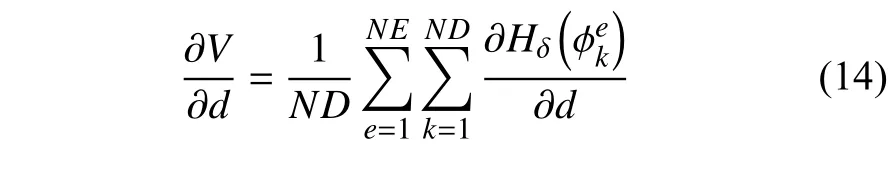

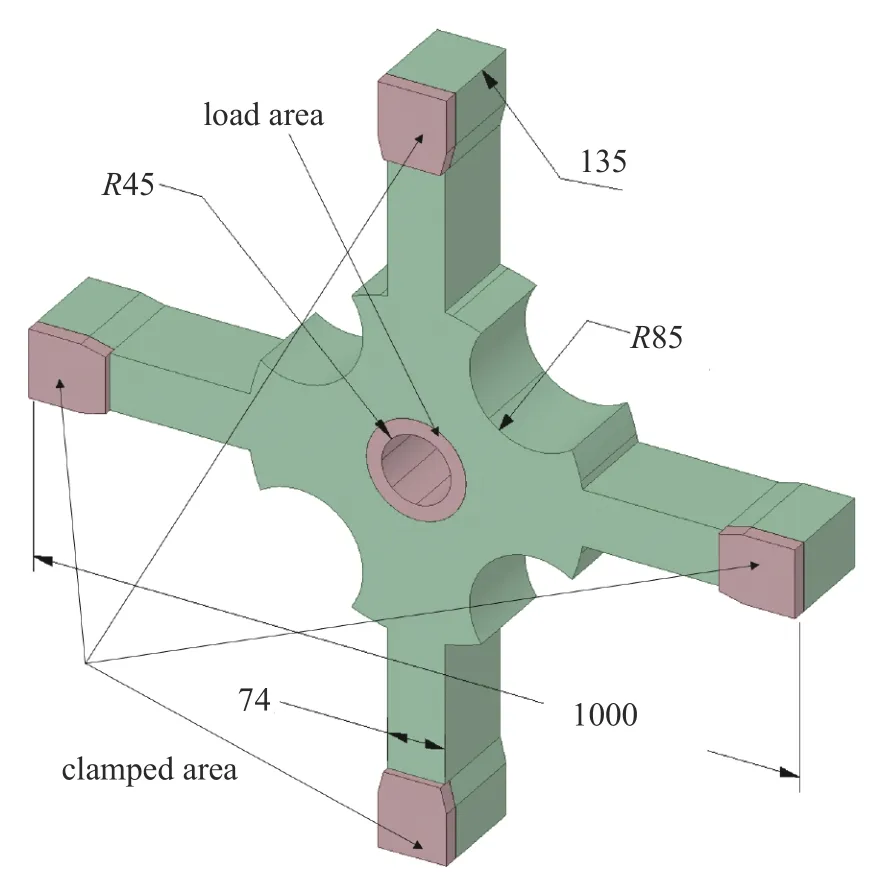

基于上述理论基础,建立运载火箭传力机架结构轻量化设计平台.设计流程主要分为3 个部分,如图4 所示,分别为前处理阶段、优化预设阶段和拓扑优化阶段,具体如下:

图4 传力机架结构轻量化设计流程Fig.4 Lightweight design process of transmission frame structure

(1)前处理阶段,将优化设计的几何模型导入到相应有限元软件中,划分有限元网格,施加载荷边界条件,确定材料属性,最终导出CAE 模型文件;

(2)优化预设阶段,确定当前优化问题的目标函数,定义设计约束,根据设计域的形状布置相应的MMC 初始组件,必要时施加相关制造约束;

(3)拓扑优化阶段,每一迭代步均通过主流商业软件进行有限元分析,并采用移动渐近线算法(method of moving asymptotes,MMA)[32]更新组件的设计变量,最后根据收敛条件判断是否结束优化.

3.2 测试算例

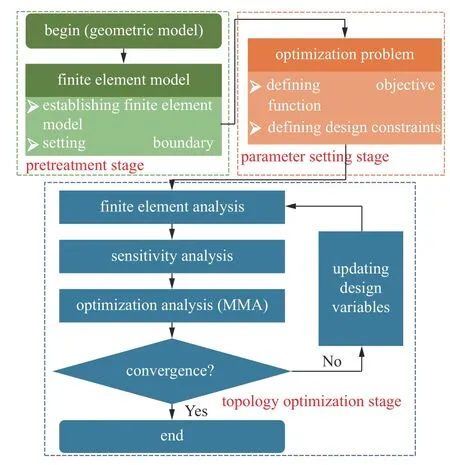

根据运载火箭传力机架结构的限界以及相关接口位置的资料,得到传力机架的设计空间,其几何模型如图5 所示.根据传力机架各个部分的结构设计要求,将模型划分为多个区域,即设计区域(见图5绿色部分)和不可设计区域(见图5 红色部分).基于MMC 框架的拓扑优化设计平台,对设计空间的几何模型划分有限元网格,为保证网格可以准确地反应设计空间的几何特征,共划分出1 577 532 个节点和1 501 352 个六面体单元.此外,考虑到实际加工生产的成本,需要对传力机架结构施加对称性制造约束.

现有传力机架结构在工程中常用的材料为钢材,其相应材料属性分别为杨氏模量E=200 GPa、泊松比 ν=0.3和密度 ρ=7850 kg/m3.通过分析运载火箭的工作状态,传力机架常常承受两种载荷工况,即零位状态和摇摆状态.在这两种工作状态下,为了简化分析流程,将传力机架与锥段相连接位置固定,其载荷边界条件如图5 所示.在多轮优化测试分析下,最终确定设计域内材料的体积分数为0.18.设计域内,初始组件的布局情况如图6 蓝色部分所示,其中组件数目为384 根,设计变量数目仅为3456.

图5 传力机架的设计空间(单位:mm)Fig.5 Design space for the transmission frame structure (unit:mm)

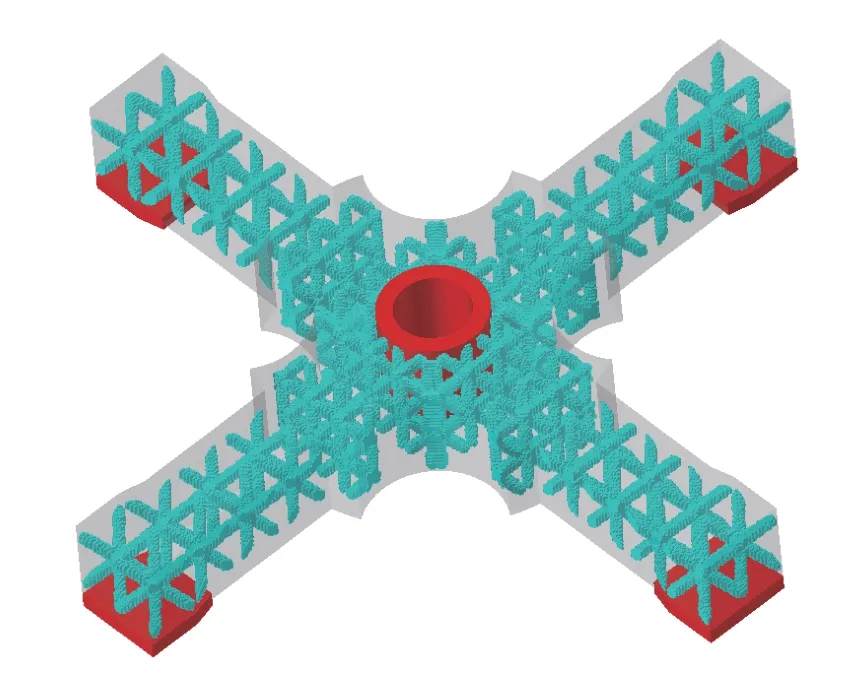

图6 传力机架的初始组件布局Fig.6 The initial design for the transmission frame structure

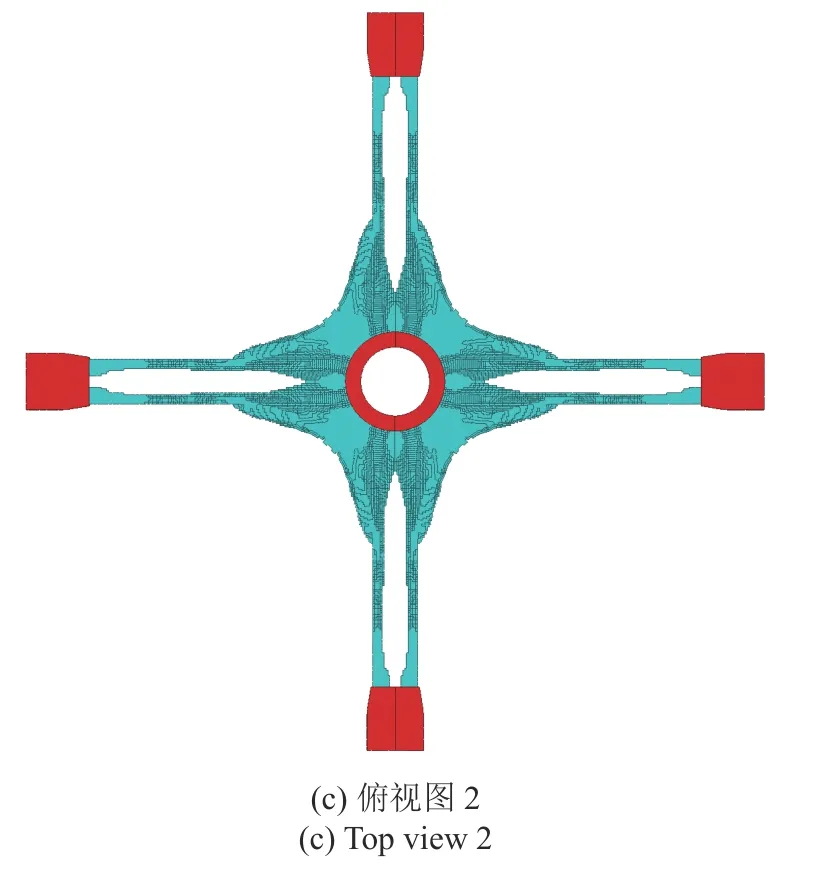

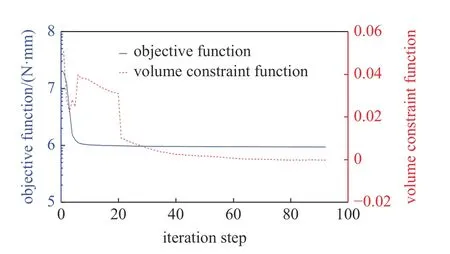

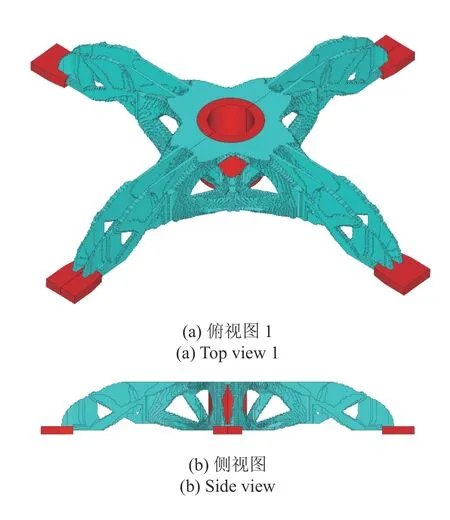

按照上述说明,最终的优化结果如图7 所示.MMC优化后的结果与初始设计的传力机架有较为明显的差别,拓扑结果路径清晰,几乎不存在过多的中间密度单元且生成的结构分布合理.中间载荷区域与锥段相连的位置形成了翼板结构,进一步提高了传力机架在轴向推力作用下的抗弯能力.在优化迭代过程中,目标函数和体积分数的变化如图8 所示,目标函数在前十几步快速下降后趋于平稳并逐渐收敛.

图7 传力机架的优化结果Fig.7 The optimized structure for the transmission frame structure

图8 优化迭代历史Fig.8 The convergence history of the transmission frame structure

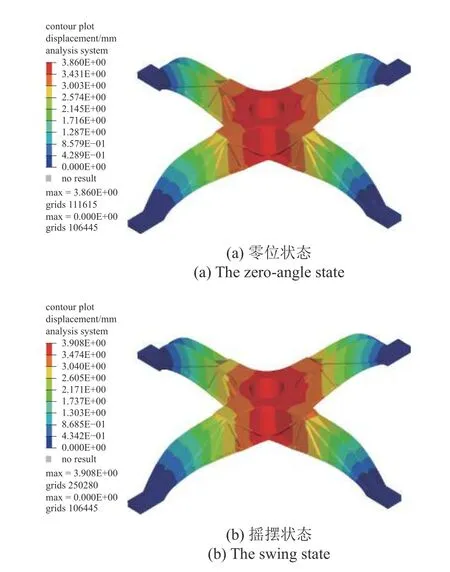

根据优化后的结果,导入商业CAD 软件,并加以适当的工程化调整,生成的几何模型如图9 所示.对生成的几何模型重新进行仿真分析,相应的两个工况下的有限元分析结果,如图10 所示.

图9 传力机架的优化后模型Fig.9 The optimized geometric model of the transmission frame structure

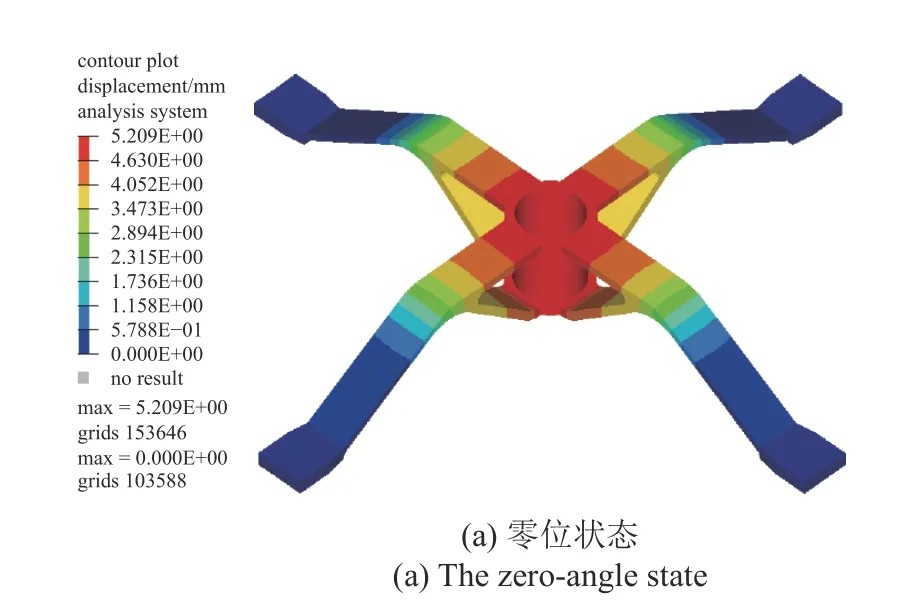

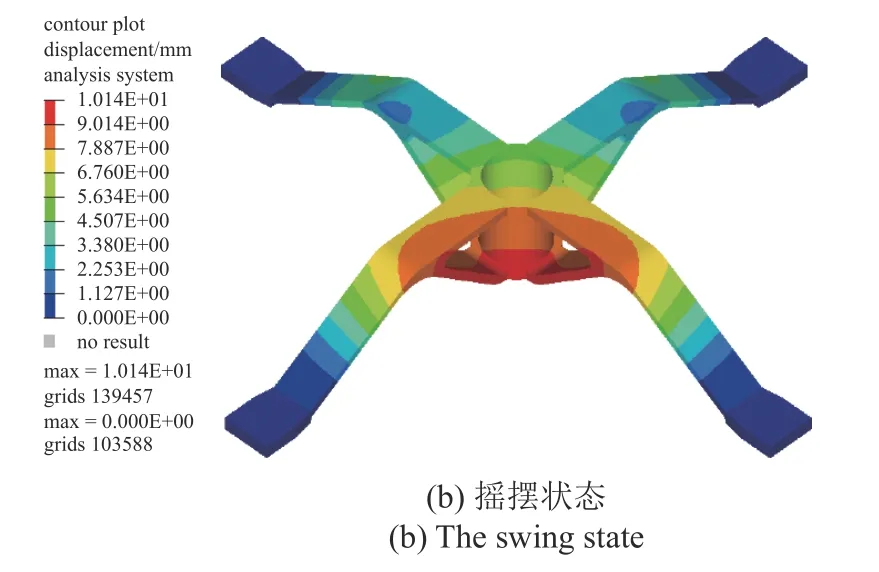

为了证明当前算法在运载火箭传力机架结构设计方面的有效性,将优化后模型与原始设计模型(如图11 所示)对比分析,原始设计模型在两种工况下的有限元分析结果如图12 所示.通过与图10 对比,在零位工况状态下,两个结构的最大位移响应分别为3.860 mm(优化后模型)和5.209 mm(原始设计模型),可以看出由于增加了翼板等结构,优化后模型的位移响应明显要低于原始设计模型,其结构刚度得到了有效的提高.在摇摆工况状态下,两个结构的最大位移响应分别为3.908 mm(优化后模型) 和10.141 mm(原始设计模型),优化后模型同样要优于原始设计模型.通过两种工况下有限元的对比分析,本文算法在传力机架结构设计方面的有效性得到了很好的证明.

图10 优化后模型的有限元分析Fig.10 The finite element analysis of the optimized geometric model

图11 原始设计模型Fig.11 The original design model

图12 原始设计模型的有限元分析Fig.12 The finite element analysis of the original design model

4 结论

本文研究了MMC 拓扑优化技术在运载火箭传力机架结构轻量化设计中的应用,通过对传力机架结构设计特点和要求的分析,确定了刚度最大化目标和体积约束函数,在MMC 拓扑优化框架下建立了传力机架轻量化设计的问题列式,并推导出目标函数和约束函数的灵敏度.基于以上理论基础,先给出了MMC 框架实现传力机架拓扑优化设计的流程平台,再结合实际工程中运载火箭传力机架的模型以及其工况,进行优化前处理和优化预设,最后通过优化迭代获得传力机架的优化构型和几何模型,采用有限元软件重新验证分析,并与原始设计模型对比分析,以证明本文方法的有效性.