轨道交通齿轮箱例行试验传动方式的分析和改进

2022-03-18王友多

范 帅 王友多 陈 宁

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

轨道交通齿轮箱是轨道交通车辆的关键零部件之一,负责车辆动力的传输,齿轮箱在完成装配后需进行例行试验,由电机带动齿轮箱进行跑合,跑合过程中检测噪音、振动、温度等数据来判断组装是否良好。在进行例行试验时,常用动力输入的传动方式为带传动和联轴节传动。

1 齿轮箱例行试验常用传动方式介绍

带传动方式是将皮带轮直接安装在齿轮箱输入轴上,电机轴上也安装一个皮带轮,通过皮带传动带动齿轮箱进行例行试验。这种传动方式由于皮带传动带来了径向力,导致输入端温度偏高,不能有效降低试验方式对产品性能的影响。另一种方法是采用联轴节传动,该方式是在齿轮箱组装后,在输入轴上压装联轴节,电机轴上也压装联轴节,电机通过联轴节带动齿轮箱进行例行试验。该传动方式存在两个问题:一是有的动车齿轮箱联轴节并不是由齿轮箱生产厂家提供,而是由主机厂提供,齿轮箱生产厂家并没有联轴节可供使用;二是联轴节注油压装后24 h不允许负载,如果24 h后再进行试验,这个过程会带来巨大的存货在制,生产周期变长,资金周转效率降低,同时也占用了大量场地,严重影响企业的运营效率。

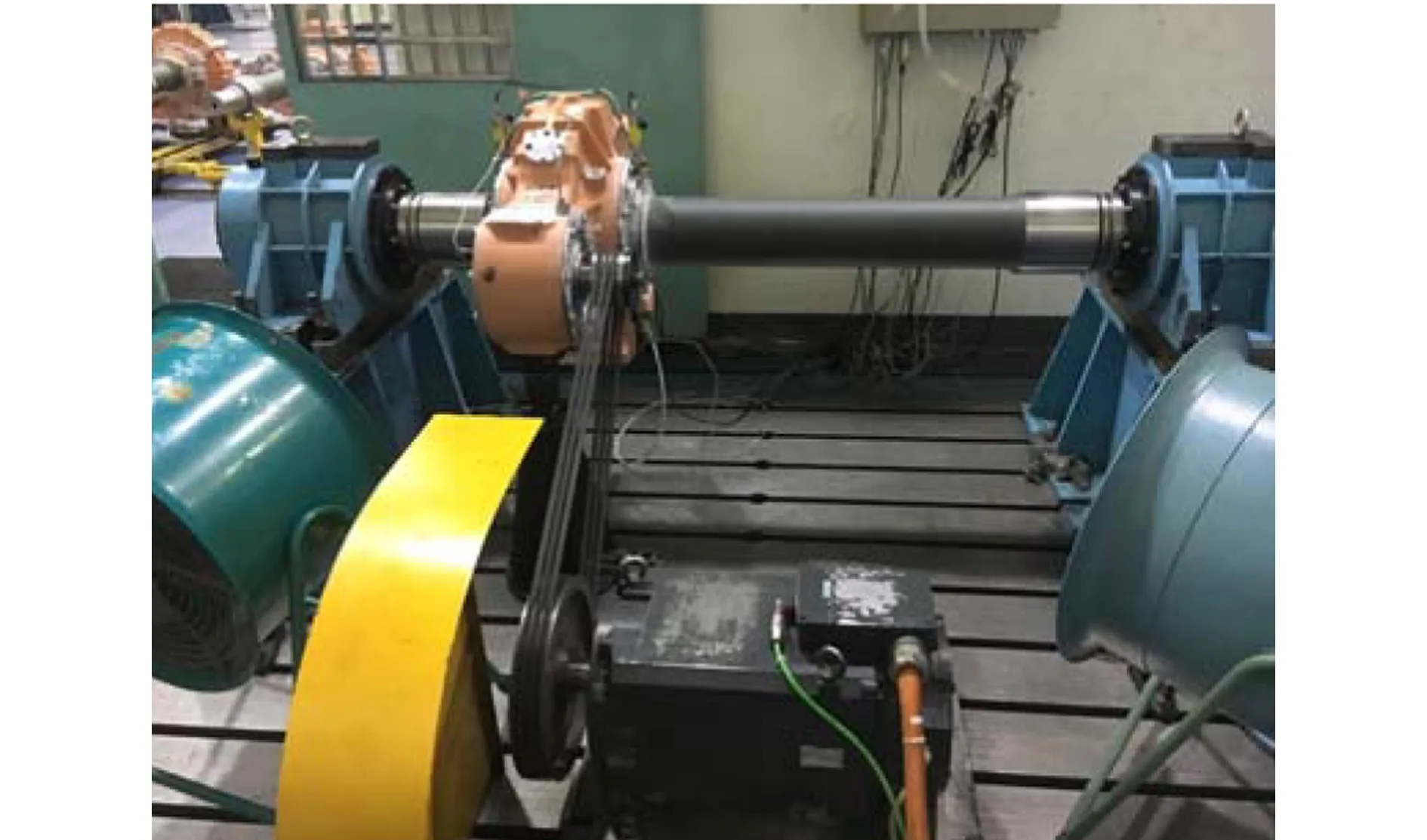

传统带传动试验方式如图1所示,齿轮箱输入轴及电机轴上均安装皮带轮,使用调速电机直接带动输入轴进行传动。试验过程中通过控制电机的转速来实现各种工况速度的调节,达到模拟空载运行工况的目的。联轴节传动与此类似,将带轮换成联轴节、电机轴和齿轮箱输入轴调节成同心状态即可。

图1 齿轮箱带传动试验图

2 带传动+万向节传动装置

2.1 问题的提出

在传统带传动情况下,皮带径向拉在输入轴的皮带轮上,给输入轴带来了额外的径向力,导致了轴承的偏载,带来的直接后果就是例行试验时输入轴一端温度偏高,尤其是车轮侧小轴承位置,由于齿轮箱车轮侧是密封结构,不像电机侧一样有迷宫间隙可以散热,因此此处温度最高。由此可以看出,这种传动方式不能有效降低试验方式对产品性能的影响,有待进一步改善。

2.2 带传动+万向节传动系统设计

轨道交通齿轮箱在例行试验时,试验台搭建在铸铁平台上,试验台两侧设置有车轴支撑座,两侧支撑座通过轴承支撑住车轴两端,齿轮箱组装在车轴上,齿轮箱的主动齿轮端通过支撑工装支撑在铸铁平台上,电机带动齿轮箱的输入轴转动。为消除带传动引入的径向力问题,考虑在齿轮箱输入轴(主动齿轮)和电机轴之间设置一个轴承座,轴承座一端连接从动皮带轮,与电机的主动皮带轮进行带传动,一端通过万向节连接齿轮箱输入轴,通过万向节传动。带传动产生的径向力由轴承座承受,以此消除径向载荷对试验温度的影响。为了避免万向节的高速旋转带来的振动大幅度提升,选择做过动平衡的轻型联轴节,布局如图2所示。

1—铸铁平台;2—车轴;3—齿轮箱;4—万向节;5—轴承座;6—试验台支撑座;7—从动皮带轮;8—皮带;9—电机;10—主动皮带轮。图2 带传动+万向节例行试验示意图

轴承座结构如图3所示,轴承座本体采用螺栓固定在底座上,通过在轴承座和底座之间加装垫片,可以实现轴承座中心高度的调整,在不同项目的齿轮箱中心高度相差特别大时,可以通过更换底座进行调整。轴承座包括一个轴承座上箱体和下箱体,采用螺栓及定位销连接。轴承座内安装有两只角接触球轴承,角接触球轴承内圈采用过盈连接与传动轴配合,角接触球轴承负责传动的径向和轴向载荷的承受。轴承座两端有密封盖对轴承座进行密封,轴承座内加润滑脂进行润滑。传动轴两端为锥度结构,一侧通过锥度过盈连接一个皮带轮,皮带轮使用螺栓通过压板固定在传动轴中心孔上,此皮带轮通过带传动连接电机上的皮带轮,作为动力输入;传动轴的另一侧过盈连接一个法兰,所述法兰也是使用螺栓通过压板固定在传动轴中心孔上,法兰另一端面与万向节通过螺栓连接,万向节的另外一端通过另一个法兰与齿轮箱输入轴连接。通过此轴承座和万向节,形成了完整的传动系统,实现了电机动力的输入。

1—法兰;2—万向节;3—轴承座;4—传动轴;5—法兰压板;6—底座。图3 带传动+万向节传动系统结构图

图4 带传动+万向节传动系统试验图

在进行例行试验时,启动电机,电机通过带传动带动传动轴上的带轮,带轮通过传动轴和万向节将动力输出给齿轮箱输入轴,完成动力的输入过程。齿轮箱输入轴通过齿轮传动带动输出轴(车轴)进行模拟空载工况试验。在此过程中,由于有轴承座的存在,电机拉动皮带轮带来的轴向力被轴承座承受,消除了带传动带给齿轮箱输入轴上的径向载荷。

2.3 试验结果分析

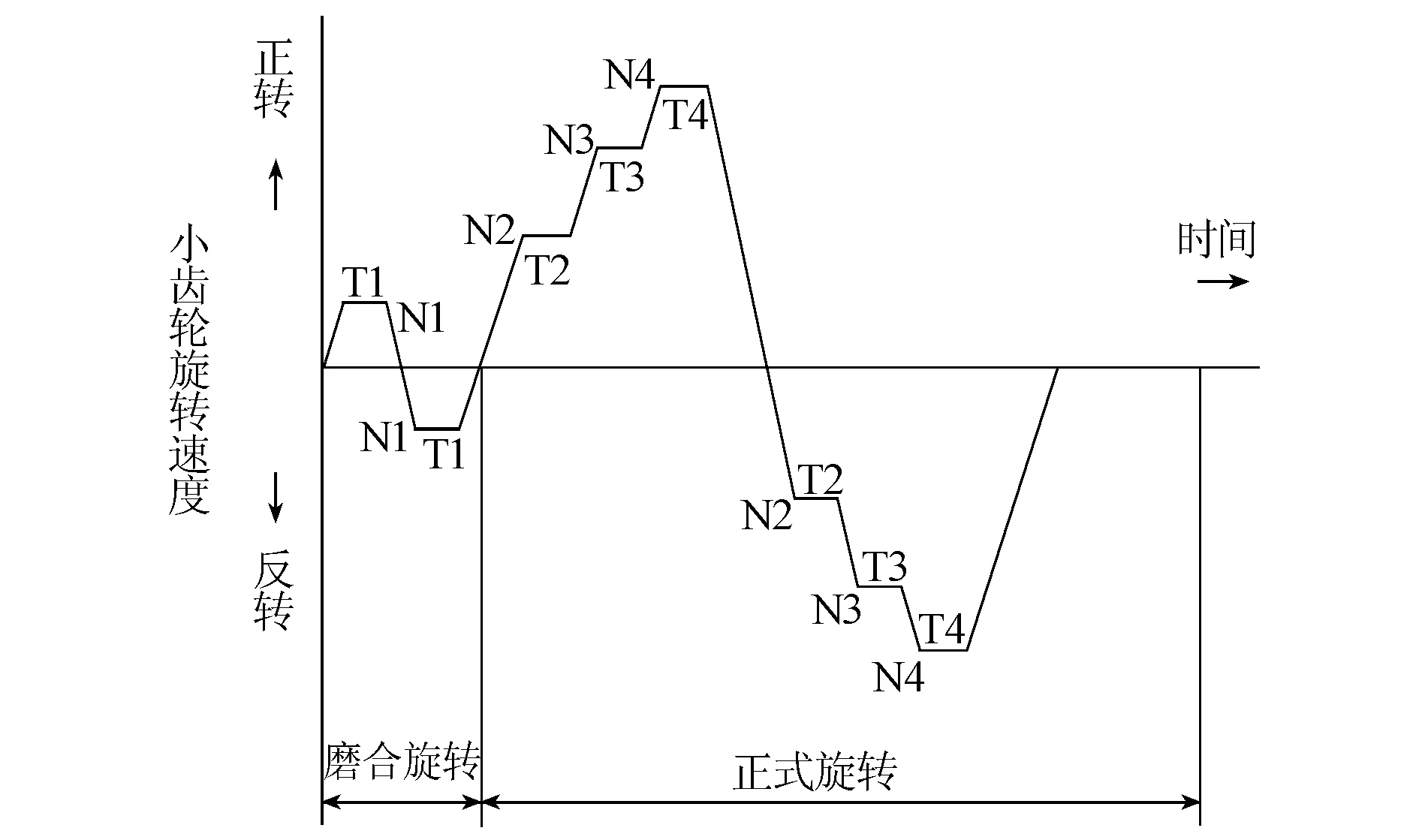

为了验证单一带传动和带传动+万向节传动两种不同情况下齿轮箱的运行情况,针对同一套齿轮箱,使用带传动和带传动+万向节传动分别进行了例行试验,两次试验间隔时间超过24 h,以保证完全冷却。试验按照不同速度等级进行,如图5和表1所示,试验环境温度为20 ℃恒温环境,采用不大于5 m/s风机进行齿轮箱表面冷却以模拟线路状况。得到例行试验结果如表2所示,从表中可以看出,齿轮箱最高温度出现在输入端,使用带传动+万向节传动进行例行试验,最高温度比带传动降低12.1 ℃。可以看出,带传动+万向节传动在降低例行试验传动方式对温度的影响方面表现优异。

为了研究小批量生产时数据的一致性,进一步扩大了样本数据,累计选择了4套齿轮箱进行例行试验,通过对4套齿轮箱使用带传动+万向节传动和单一带传动的温度对比发现,4套齿轮箱带传动+万向节传动试验温度分别低于单一带传动试验温度12.1 ℃、14.4 ℃、11.3 ℃、12.0 ℃。带传动+万

向节传动试验过程传动平稳,能进一步降低试验方式对齿轮箱性能的影响。

表1 例行试验时间转速表

表2 带传动和万向节传动温度对比

图5 例行试验模式

3 结束语

本文研究了一种新的轨道交通齿轮箱例行试验万向节系统传动方式,该传动系统可以将带传动的径向力传递到轴承座上,通过带传动+万向节传动系统与单一带传动两者进行试验对比表明,前者可有效降低试验方式对齿轮箱性能的影响,同等工况下试验温度更低,且简单实用,装拆方便,是一种可靠的例行试验传动方式。