城际列车门系统携门架失效分析及设计优化

2022-03-18段东梅

段东梅 王 飞

(宁波中车时代传感技术有限公司 浙江 宁波 315000)

0 引言

城际列车运行速度为160 km/h,高速运行产生的内外压差[1]对客室侧门的可靠性要求较高,为保证门系统的可靠性,需要对门系统进行一系列功能、性能试验[2-3]。携门架作为门扇的关键部件,对门扇支撑、传动起着重要作用[4],携门架损坏直接影响门系统的安全性,携门架的断裂会直接导致门扇脱落,这在可靠性要求上是禁止的[5]。工程上对携门架中轴承的卡滞、轻量化、动力学性能[6-8]等方面都进行过较深入的理论及实践研究,对携门架应对交变载荷强度能力的研究较少,城际列车要求门系统能承受120万次±2.6 kPa的交变气动载荷,具体验证按照标准《UIC-566客车车体和其他部件的装载》执行,交变载荷试验是检验门系统在r=-1的对称循环载荷[9]下,能否保持门系统正常运行的有效手段。

在实际工程中,携门架采用普通碳钢Q235进行焊接,门系统安装调试后进行交变载荷试验,两次交变载荷试验分别在进行到65万次和43万次时,携门架发生断裂,且断裂部位相同,均在方管和底板连接的焊缝附近。为找出携门架断裂原因,对断口形貌[10]、Q235材料强度[11-12]、焊缝质量[13-14]进行分析,结合结构设计与焊接热影响区[15-16]进行优化与试验验证。

1 失效情况分析

断口的宏观界面如图1所示,根据断口断裂形式及断裂面,携门架的断裂处于方管和底板的焊缝附近,位于台阶孔的台阶处。根据断口可见明显的曲线断裂纹路,断口为暗灰色,截面较为平整,无显著紧缩等塑性变形,且断裂裂纹从台阶孔位置开始延伸至两端,靠近边缘处,断口截面较为圆滑,为明显挤压后的痕迹。

图1 携门架断口截面

金属的断裂分为很多种,一般按照断裂前塑性变形的大小可分为疲劳断裂、蠕变断裂及脆性断裂,其他类型的断裂均为这三种断裂的不同表现形式。从断口宏观状态分析,蠕变断裂通常会导致构件发生明显的尺寸变形,断口产生塑性变形且变形区有很多裂纹。脆性断裂没有明显的塑性变形,断口颜色光亮,成晶粒状,宏观外貌上有裂纹扩展时留下的人字形线纹或放射性线纹。根据对携门架的断口分析,断口宏观外貌不符合蠕变断裂及脆性断裂特征,与疲劳断裂特征相吻合。疲劳断裂一般从应力集中处和构件表面开始,对于焊接件,疲劳往往从焊接接头附近开始。此处断口点位于携门架底板与方管连接的焊缝附近的台阶孔处,符合疲劳断裂的机理,通过以上分析判断该携门架断裂属于疲劳断裂,携门架经过65万次和43万次发生断裂,属于高周疲劳断裂。

结合携门架使用材质及疲劳断裂机理,分析携门架断裂可能的原因如下:

(1)选材不当,材料强度较低。

(2)焊接时,焊缝不合格。

(3)结构设计存在问题。

2 携门架失效原因分析

2.1 携门架材质及强度分析

携门架设计采用Q235的钢板及型材进行焊接,其力学及化学成分执行GB/T 700标准,对携门架所用底板材料的同一批材料进行材质成分熔炼分析,结果如表1所示。

表1 Q235材质成分 /%

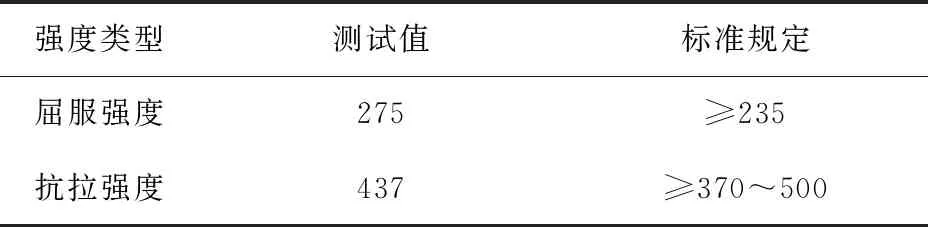

对材质进行拉伸和冲击试验,测得其屈服强度及抗拉强度如表2所示。

表2 材料的力学性能 /(N·mm-2)

根据测试结果可判断,该批次钢板材质及材料屈服强度、抗拉强度符合标准规定的材质要求。但是,Q235在经过反复受载后,特别在r=-1的对称循环力的作用下,强度会大幅降低,对于Q235,一般规定在经过N0=107次循环后,其材料达到极限强度,经查其极限强度[σ-1(弯曲)]=170~220 MPa。

对门扇、携门架建立力学模型,假设:(1)携门架与门扇为一体;(2)门扇不受其他约束(其他约束为辅助携门架约束);(3)门扇-携门架受2.6 kPa气压力,携门架与滑筒体连接处固定;(4)研究对象为断裂处(存在应力集中和台阶孔);(5)气压集中力的位置与门扇的重心重合。基于以上假设,将门扇-携门架简化为一端固定的悬臂梁。

根据图2中力的分析,可进行以下推导:

(1)

式中:F为门扇给携门架的作用力;F0为研究部位受力;M0为研究部位处所受弯矩;P为门扇所受气压;S为门扇受压面积;l为门扇受力中心点到携门架研究部位的距离。本研究中:P=2.6 kPa,S=1.55 m2,l=0.308 m。根据弯矩图可推导出:

(2)

式中:W为抗弯截面系数;σ为携门架所受应力;Mmax为携门架研究部位所受最大弯矩。

由公式组(1)(2),得出:σ=266 MPa≥[σ-1(弯曲)]

以上计算说明,携门架在经历120万次±2.6 kPa的交变载荷过程中,所受弯曲应力大于其极限载荷应力,因此携门架有发生疲劳断裂的风险。

2.2 携门架焊缝质量分析

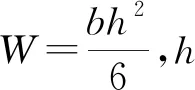

携门架制作时先通过加工中心及车床对携门架垫块等进行机加工,而后采用氩弧焊进行各部件的焊接,焊接完成后的携门架如图3所示,对完成的工件进行目视检测,携门架焊缝无明显缺陷。

图3 携门架焊接成品件

对携门架采用磁粉探伤检验,产品放入工位,再进行充磁处理,停留45 s后,放入探伤射线处观察,检测结果显示携门架无裂纹、夹渣等缺陷。

2.3 携门架结构设计分析

携门架中各零件为钢板直接焊接,焊缝设计如图4所示,其中连接板、上垫块、下垫块与方管采用单边V型坡口焊;上垫块、下垫块与方管之间分别采用双边V型坡口焊;底板与方管采用角焊缝焊接方式;如此,在焊接完成后,方管内部形成一个封闭的空腔。

图4 携门架焊缝设计

在施焊过程中,由于焊接温度场和焊接热循环的影响,焊缝周围产生空间的热影响区。Q235的焊接接头热影响区如图5所示,在热影响区的过热区C中,原始细小的晶粒会急剧粗化,远远超过正常晶粒长大的程度,异常长大的晶粒即粗晶,会导致该区金属强度降低,脆性增大,该区是焊接接头的薄弱地带,在冷却时,由于温度仍高于晶粒严重长大的温度,导致晶粒继续长大、粗化,进一步降低了材料的强度与韧性。焊接时方管内密封的空间,导致焊接产生的热量不能及时散出,方管内外温差增大,加剧了过热区C的扩大。

图5 Q235焊接热影响区

在热影响区中,E区为不完全结晶区,该区域中部分晶粒发生相变结晶过程,珠光体转变为奥氏体而后再转变成更细小的珠光体,部分晶粒未发生转变,即未能融入奥氏体的铁素体成为粗大的铁素体,最后组织为晶粒尺寸不均,该区材料的屈服强度降低。同时,在进行方管与底板焊接时,方管为四周焊接,没有收缩切口,导致方管与底板的焊接变形无法释放产生焊接残余应力。

残余应力和晶粒的粗大导致方管与底板焊缝附近的材料强度降低、韧性降低,在台阶孔处,本就存在应力集中,在交变载荷试验中,频率为3 Hz,产生较大的冲击,工作应力、残余应力及应力集中最终使携门架发生断裂。

3 结构优化与验证

根据以上原因分析,优化携门架的途径有2个:提高材料强度以及弱化焊缝处的热影响区的影响。

携门架材质更改为Q345,经查经过107次交变力循环后的疲劳极限强度σ-1(Q345)=320 MPa,σ-1(Q345)/σ=1.2,而标准规定中交变载荷只需完成120万次循环,故实际安全系数要大于1.2,满足工程设计要求的安全系数。

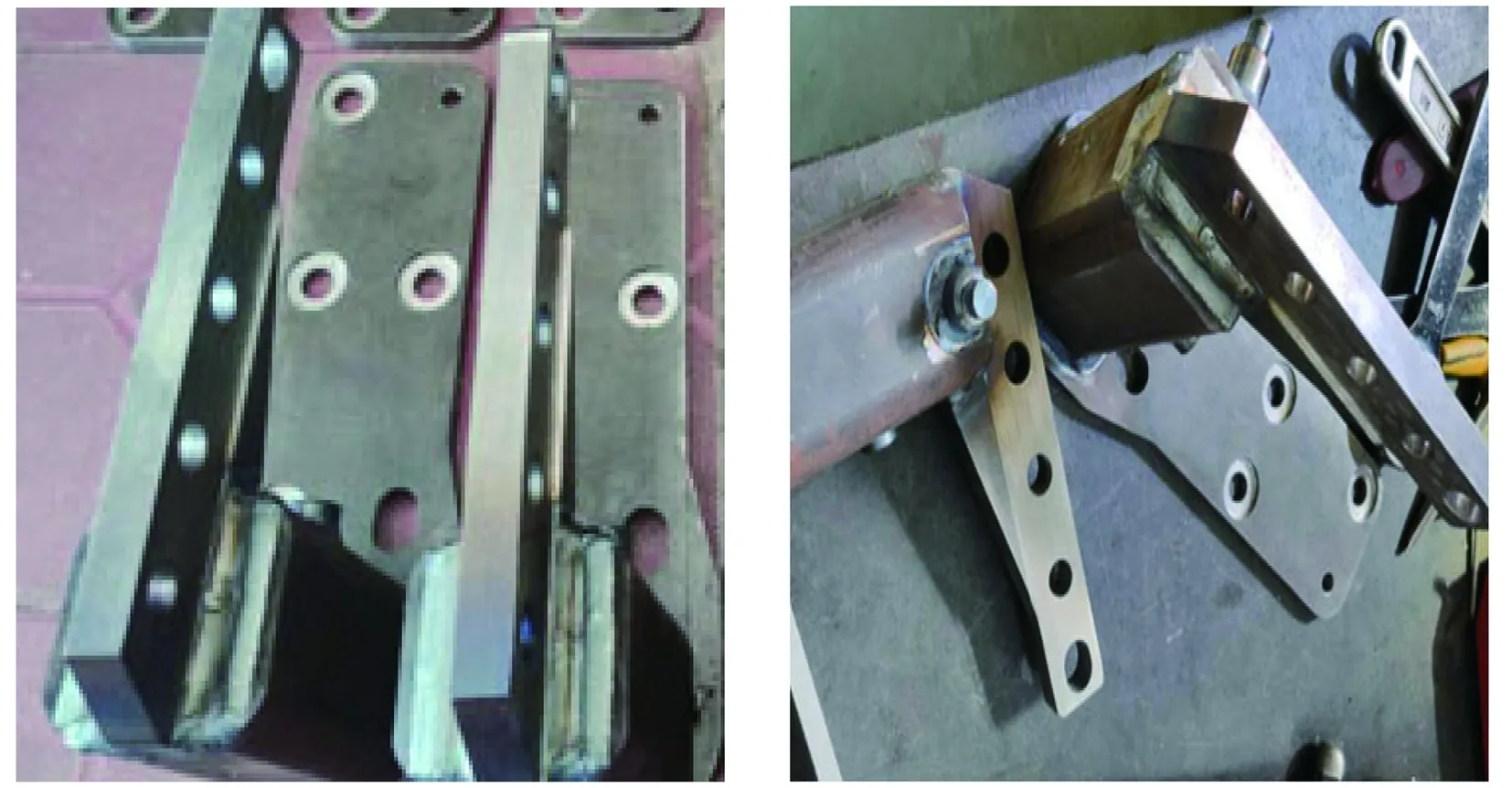

热影响区是由于焊接工艺产生,无法避免,且此处台阶孔为携门架与门扇的接口孔位,位置无法改变,所以只能通过其他方式改变携门架结构,对携门架进行如图6所示的改进,在底板上开方孔,打破方管内部的封闭环境,方孔既可作为底板与方管焊接的收缩切口,减小焊接变形,又可在焊接时及时释放焊接热量,缓解晶粒粗大。焊接完成后,对携门架进行去应力退火,细化晶粒。

图6 优化后的携门架结构

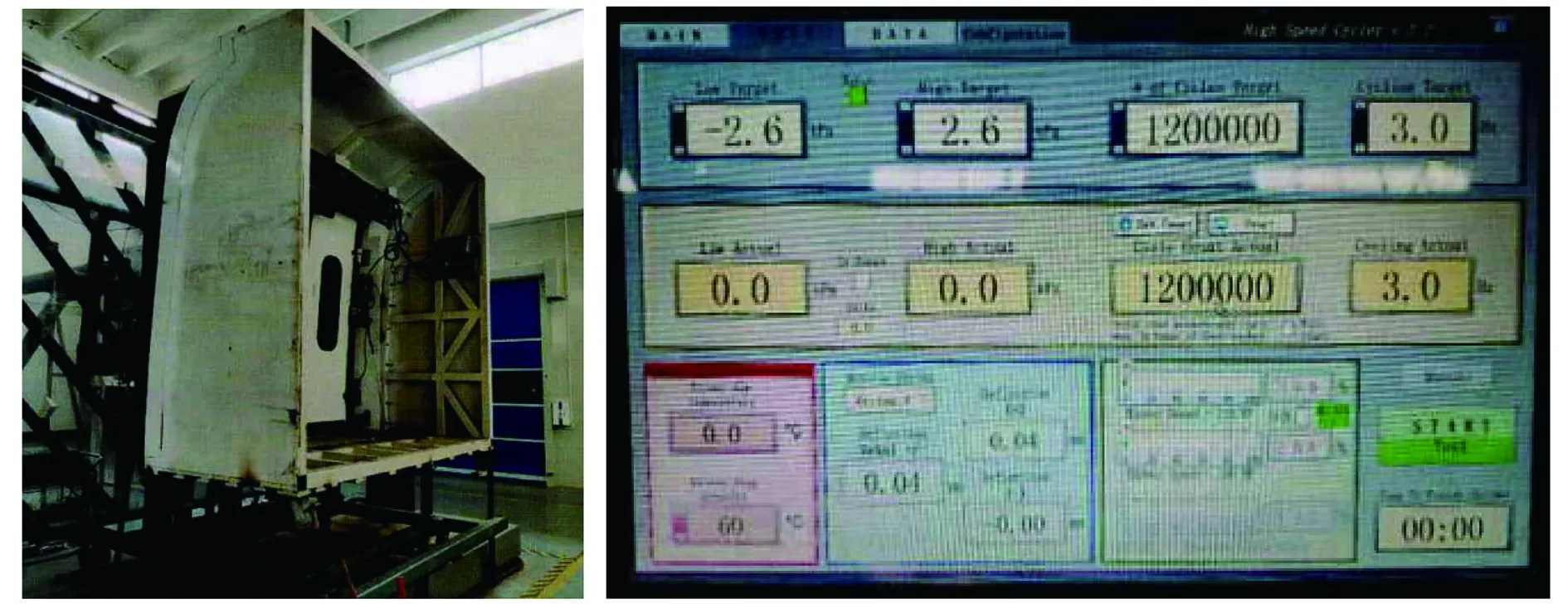

优化后的携门架在门系统上按照标准《UIC-566客车车体和其他部件的装载》对门系统进行的交变载荷试验(见图7),门系统放置于台架上,在经过120万次2.6 kPa交变气压载荷后,门系统完整,各项性能完整无异常。

图7 门系统交变载荷试验

4 总结

通过以上分析,携门架断裂的主要原因是结构设计上形成的密封腔加剧了热影响区的影响,同时没有消除残余应力导致其强度、韧性降低。后续经消除密封腔及焊后去应力退火等设计优化,研发出了满足《UIC-566客车车体和其他部件的装载》使用的携门架,该产品已得到客户认定,将应用于绿巨人、城际列车等车门系统。