基于ANSYS的收割机皮带轮结构优化及CAE分析

2022-03-28房华玉

房华玉,肖 平

(安徽工程大学 机械工程学院,安徽 芜湖 241000)

收割机的割台在工作时需直接接触到农作物秸秆、灰尘和泥水等,为应对割台在实际使用时所面临的恶劣环境,通常使用带传动和链传动作为主要传动方式。但带传动的外廓尺寸较大,链传动的平稳性较差[1]。为弥补这两种传动方式的不足,同时使得这两种传动方式的布局更为紧凑,可以将安装在同轴上的链轮和带轮设计为一体;以皮带轮为主体,链轮附加在带轮上。在实际使用中皮带轮将承受较大的载荷,因此首要考虑因素便是皮带轮的疲劳寿命[2]。本文主要以收割机皮带轮为研究对象,首先设计皮带轮主要参数,确保在附加链轮的情况下,皮带轮传动达到设计要求。在此基础上,通过ANSYS对皮带轮进行静力学分析,寻找皮带轮薄弱处,对皮带轮作进一步设计,并进行疲劳寿命分析,从而达到优化设计的目的,为收割机皮带轮的设计及制造提供参考。

1 收割机皮带轮三维建模及有限元分析

1.1 三维模型建立及网格划分

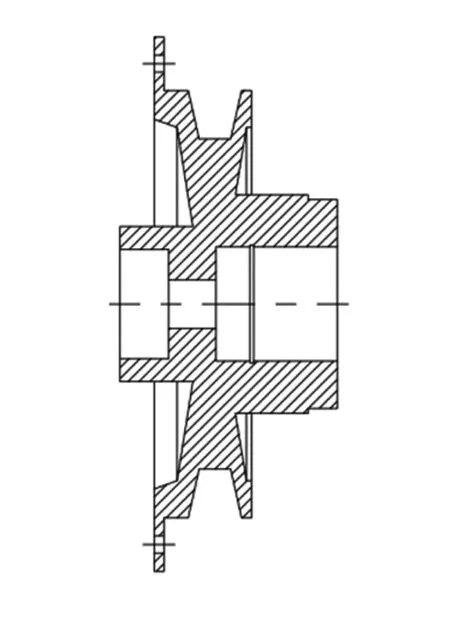

考虑到设计结构紧凑且带轮尺寸不能过大,所以采用V带传动[3]。经过计算得出V带为B型带,小带轮基准直径为150 mm,轮槽角为34°,其结构如图1所示。

图1 皮带轮结构图

根据计算得出的结构尺寸结合V带设计的要求,利用UG建立皮带轮的三维模型。建模过程只涉及UG软件的基本特征,主要通过拉伸、旋转、切除等命令。先绘制出皮带轮的实际轮廓,之后在皮带轮与链轮连接面通过切除形成6个直径为10 mm均布的通孔。接着对皮带轮的细节部分进行绘制(见图2)。模型建立完毕后将保存格式设置为X_T进行导出,为下一步在ANSYS软件中进行有限元分析做准备。

图2 皮带轮三维模型

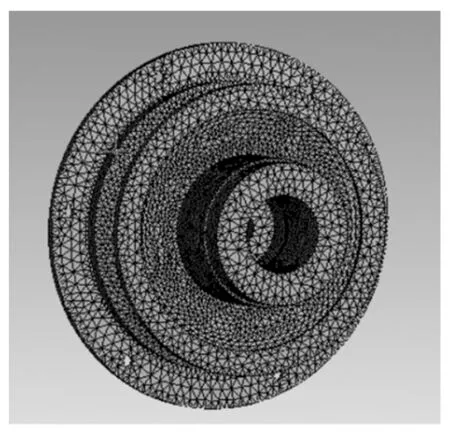

在ANSYS Workbench中新建Static Structural分析模块,将绘制好的三维模型导入。定义模型的材料属性为10号钢,其密度定义为7.8×103kg/m3,弹性模量定义为E=2.06×1011Pa,泊松比定义为u=0.3,屈服强度为σs=273 Mpa。材料定义后将其赋予给模型并进行网格划分。采用四面体网格进行划分;将预设的网格大小设为1 mm,Resolution设置为5,Transion设置为Slow,Span Angle Center设置为Medium其余均采用软件的默认设置。划分后的皮带轮网格模型有108 853个节点和62 573个单元,此时网格质量较高符合要求。

图3 皮带轮网格模型

1.2 最大有效拉力下的有限元分析试验

1.2.1最大有效拉力计算

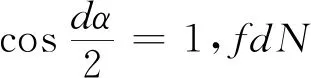

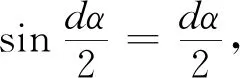

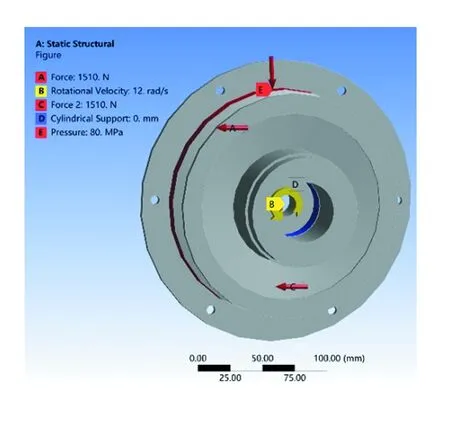

因为带传动工作过程中必须受力平衡,因此有:

(1)

式中,dN为微段带所受的法向力,dC为微段带做圆周运动的离心力,F为初拉力,α为包角。

(2)

式中,q为带单位长度的质量,l为所选研究段长,v为带速,r为曲率半径[4]。

对式(1)、式(2)进行化简得:

dN=Fdα-qv2dα

(3)

fdN=dF

(4)

将式(3)带入式(4)中得:

(5)

对式(5)两边进行积分可得:

(6)

(7)

式中,e是自然对数的底,F1为紧边拉力,F2为松边拉力。

(8)

有效拉力Fe为:Fe=F1-F2

(9)

联立(5)(6)(7)可得最大有效拉力为Femax为:

(10)

带入相关数据求解可得Femax=1510 N。

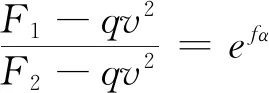

1.2.2施加载荷和边界条件

因为在皮带轮任意位置处拉力的数值都是不同的,为了确保皮带轮的实际安全使用寿命,选取极限工况下的最大有效拉力和转速进行分析。在Static Structural模块中按照皮带传动实际工作状态下的最大有效拉力施加沿皮带轮的轮槽表面切向载荷;实际工作时链轮会和皮带轮背面均布的6个通孔通过螺栓与带轮固定。为了减少计算量便于分析并未将链轮与皮带轮装配在一起,但链轮对皮带轮传动过程中的影响不能忽视。考虑到皮带轮另一面会受到与其相连的链轮带来的压力所以在连接处施加等效压力[5]。以皮带轮轴向方向为旋转中心加载旋转速度,在轴承孔内圈施加合适的角速度,通过“Cylindrical Support”限制 X、Y 轴方向位移使其仅绕Z轴做旋转运动(见图4)。

图4 边界条件设置

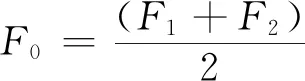

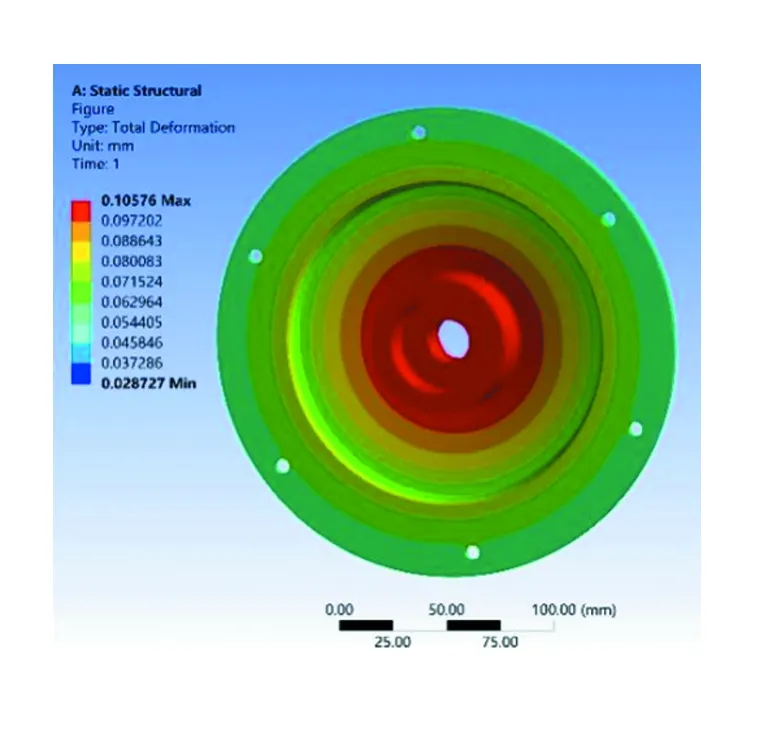

1.2.3结构分析及优化设计

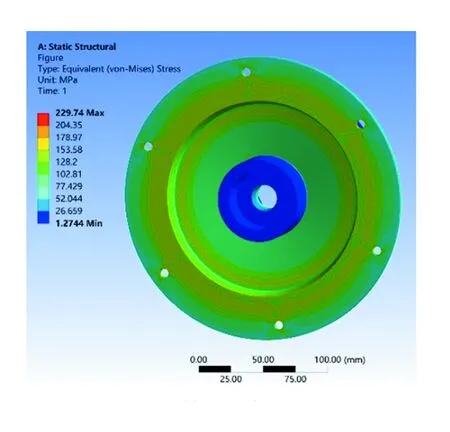

在ANSYS Workbench静应力分析模块(Static Structural)中按照施加好的载荷和边界条件对皮带轮进行求解,求解后可得到皮带轮在静力学分析下的等效应力云图和位移云图(见图5)。皮带轮的最大位移量为0.105 76 mm,未超过设计要求的最大变形量。如图6所示,皮带轮上最大应力分布在与链轮连接的背面,最大应力为229.74 Mpa,而材料的屈服极限为335 Mpa,符合设计要求。但连接处产生了应力集中现象,在实际情况下长时间使用仍有不安全因素产生,所以需要针对此处应力集中处进行设计处理。考虑到应力集中产生在皮带轮背面的附加链轮的连接处,此处不仅要考虑带传动过程中皮带轮自身的影响,也需要考虑与其连接的链轮对此产生的压力。

图5 等效位移云图

图6 等效应力云图

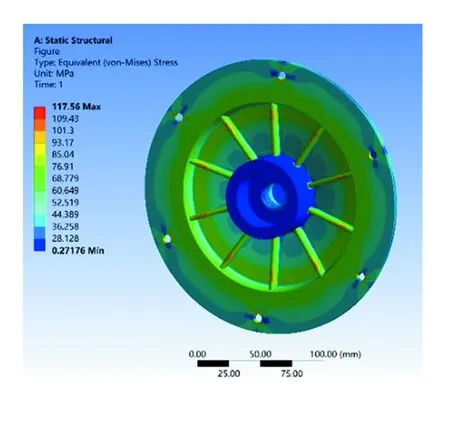

为了改善皮带轮背面的应力集中现象,对于皮带轮的背面添加肋板作加强处理。以皮带轮中心的圆形凸台到外圈边缘处设置10块均匀分布的梯形肋板,并对肋板边缘进行倒圆角处理(见图7)。将修改后的模型导入ANSYS的Static Structural模块中重新进行静力学分析,模型处理、载荷及边界条件的施加按照上一节中的原始条件进行,经过运算后求解。求解出的等效应力云图如图8所示,皮带轮的最大应力为117.56 Mpa。此时可以看出应力集中现象得到改善,优化后的皮带轮结构满足使用要求。

图7 优化后的三维模型

图8 优化后的等效应力云图

1.3 最大扭矩下的有限元分析试验

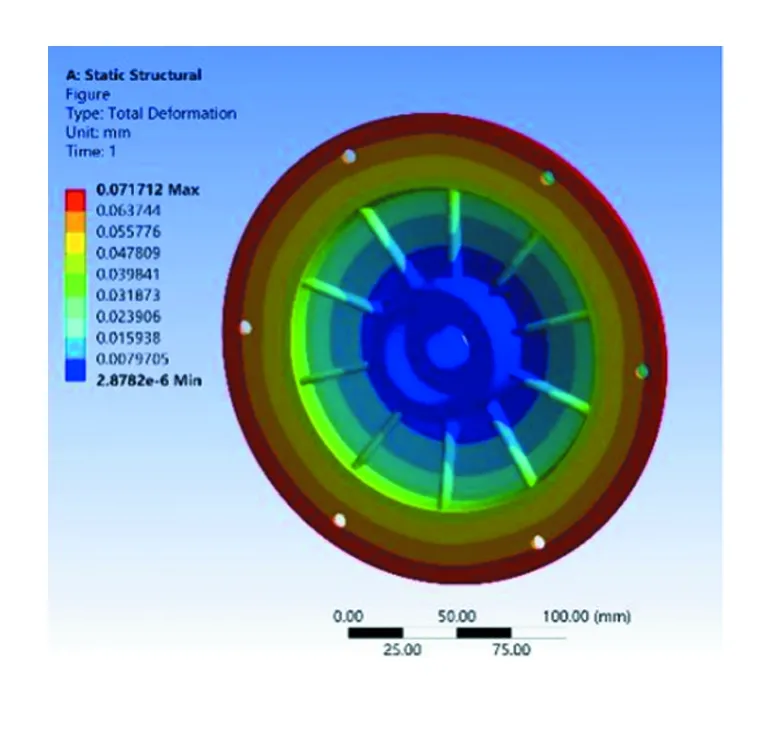

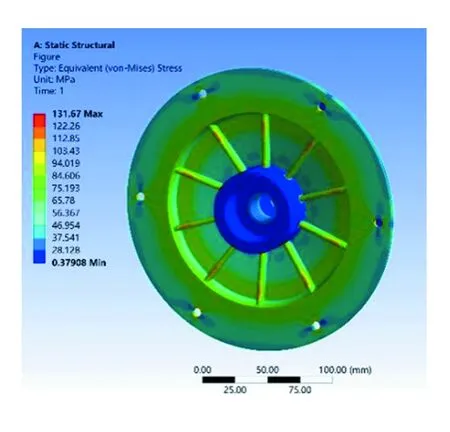

上述分析完成了皮带轮在最大有效拉力工况下的有限元分析及优化设计,但为了确保皮带轮使用时的多种工况,现选取皮带轮最大扭矩这一恶劣工况进行分析。使用上一节建立的有限元模型,对皮带轮施加550 N·m的扭矩并进行斜坡加载,其余设定参照上一节。经过求解后可发现皮带轮在此工况下产生的最大位移为0.0717 mm,最大等效应力为131.67 Mpa。如图9、图10所示,均未超过设计要求的最大限制,可以得出上一节优化后的皮带轮结构能够达到使用要求。

图9 等效位移云图

图10 等效应力云图

2 疲劳寿命分析

2.1 最大有效拉力疲劳寿命分析

通过上述分析可以确定满足实际使用工况的皮带轮结构,在皮带轮的尺寸结构确定后还需要考虑其使用寿命安全。为了使皮带轮达到设计要求的使用寿命,需要对优化后的皮带轮进行疲劳寿命计算[6]。通过分析皮带轮在一定工况下的最大循环次数及最小安全系数进而得出皮带轮是否达到设计的疲劳寿命[7]。最小安全系数可由式(11)计算:

(11)

累计损伤D为:

(12)

式中,ni为i级应力下的循环次数,Ni为i级应力下发生破坏时的循环次数。

(13)

式中,N为设计疲劳寿命,m为材料指数,σ-1为材料疲劳极限。

等效应力σd为:

(14)

安全系数nσ为:

(15)

而:

(16)

式(15)与式(16)结合可得出安全系数又一表达式:

(17)

式中,σ-1D为对称循环下材料的疲劳极限数,K-1D为对称循环下疲劳强度降低系数。

根据式(17)可以对皮带轮的最小安全系数进行求解。为了精确计算皮带轮的疲劳使用寿命和最小安全系数,可以通过ANSYS软件进行具体分析计算。ANSYS中的Fatigue模块就可对疲劳使用寿命和最小安全系数进行计算。通过静力学(Static Structural)的 “Fatigue”模块进行疲劳分析[8]。

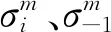

首先在定义材料属性时,需要额外输入计算疲劳寿命所需零件材料的S-N 曲线[9]。S-N曲线可以反映材料疲劳性能的基本数据;由试验测得,如图11所示。

图11 S-N曲线

在进行疲劳寿命分析时,载荷及边界条件仍需按照静力学分析时进行施加。条件施加后,需要在静力学的求解结果中添加Fatigue求解选项[10]。Fatigue求解选项中插入所需相应的安全系数云图和疲劳寿命云图,并进行求解。

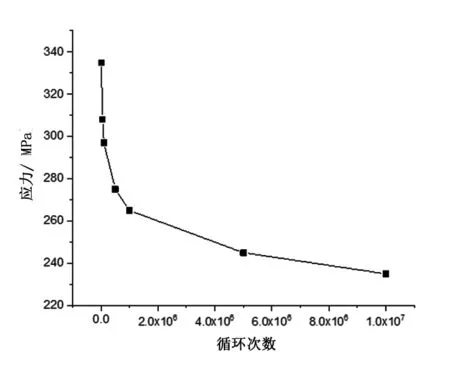

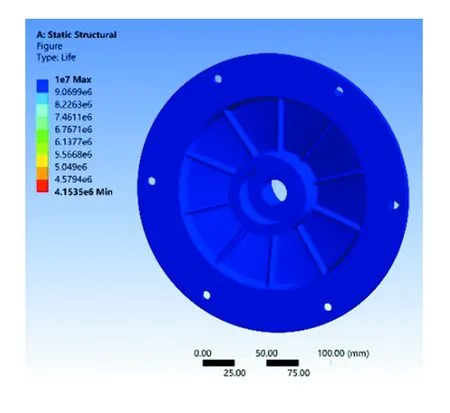

如图12,从Fatigue求解得出的疲劳寿命云图可看出皮带轮最小疲劳使用寿命为4 153 500,远远超过10万次以上,满足安全使用的疲劳寿命的要求。如图13所示,皮带轮的安全系数最小值为1.6006其余均在2.6以上,安全系数全都大于1,满足设计要求。

图12 疲劳寿命云图

图13 安全系数云图

2.2 最大转矩疲劳寿命分析

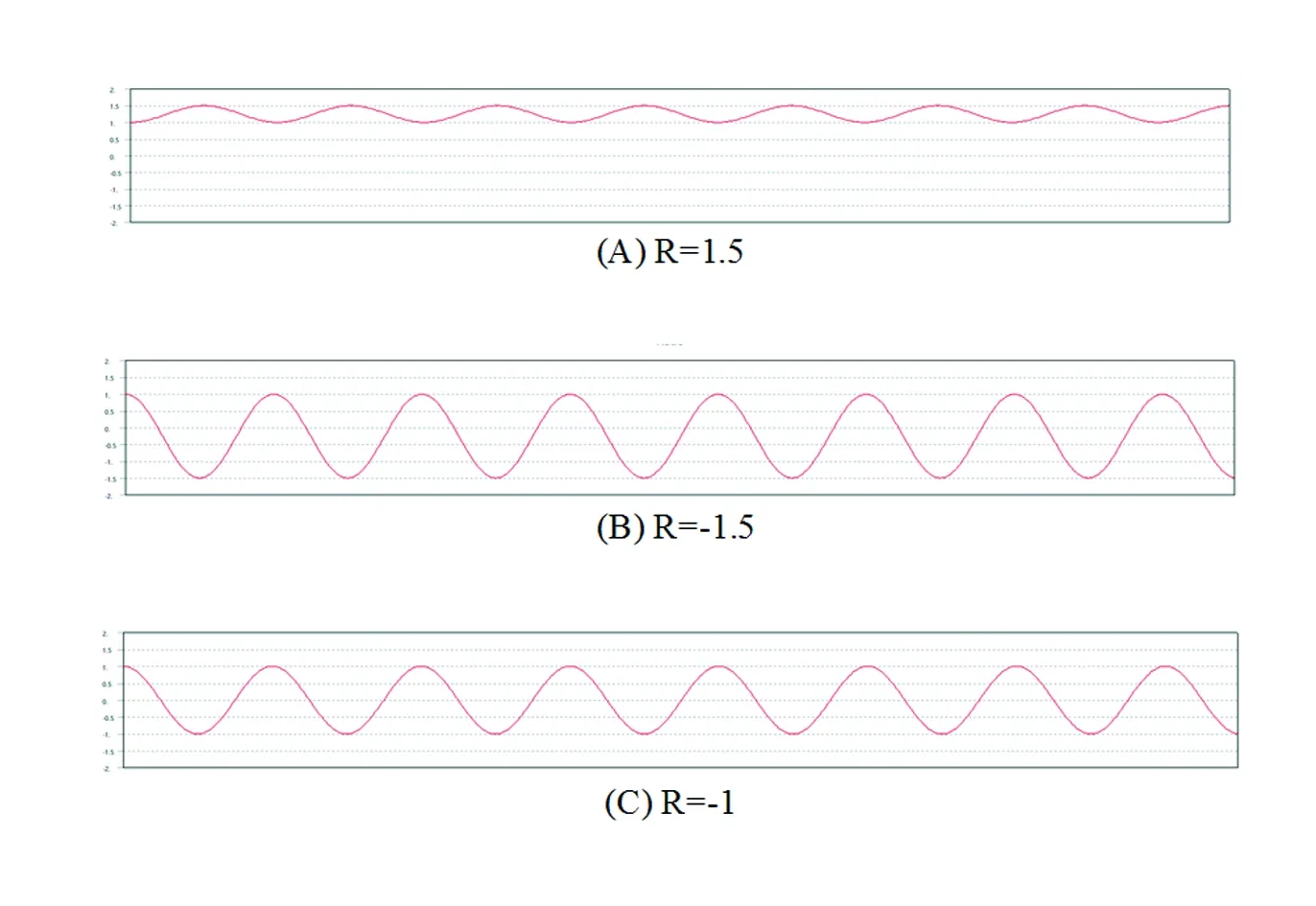

同样也需对最大转矩下的皮带轮疲劳寿命进行分析,还需考虑其在使用时处于复杂的交变应力状态,应考虑不同应力循环特性影响。以应力幅值比R来表示,对R=1.5、R=-1、R=-1.5时的皮带轮疲劳寿命进行分析(见图14)。

图14 不同应力幅值比

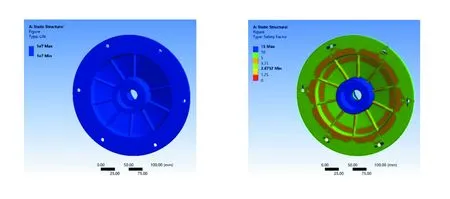

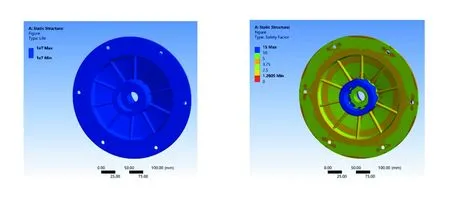

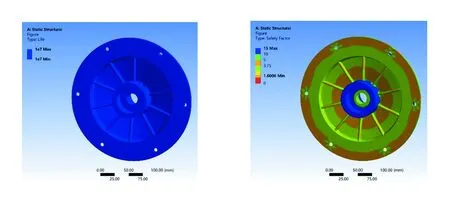

从图15(A)、图16(A)和图17(A)可以看出,在3种不同应力幅值比作用下皮带轮的疲劳寿命均在10万次以上,满足安全使用要求。从图15(B)、图16(B)和图17(B)可以看出;当R=1.5时,最小安全系数为2.6732;当R=-1.5时,最小安全系数为1.2805;当R=-1时,最小安全系数为1.6006。优化后的皮带轮在3种不同循环应力的作用下,最小安全系数均大于1,均满足使用要求。

(A)疲劳寿命云图 (B)安全系数云图

(A)疲劳寿命云图 (B)安全系数云图

(A)疲劳寿命云图 (B)安全系数云图

3 结论

本文对传统收割机割台传动部分的皮带轮进行重新设计,将安装在同根轴上的链轮通过螺栓与皮带轮连接;并绘制三维模型。将模型导入有限元软件中,按实际工况对其施加边界条件进行有限元分析。根据结果对应力集中处进行优化设计和分析,优化后的应力集中现象明显得到缓解。并针对最大扭矩这一恶劣工况对优化后皮带轮再次进行分析,验证设计合理性。考虑到皮带轮会在复杂应力状态下工作,故在不同应力循环条件下对皮带轮进行疲劳寿命预测分析,根据结果可以看出皮带轮最小安全系数和疲劳寿命均达到使用要求。通过本次分析可以看出,可以将皮带轮与链轮二者进行结合设计,极大减小在割台上的安装尺寸提高传动效率;同时减少轴上键槽数,降低对轴强度的削弱。运用有限元分析技术确实可以帮助工程师进行优化设计,缩短设计周期。