地铁车辆抗侧滚扭杆装置典型故障分析与解决方案

2022-03-18曾隆隆

曾隆隆

(广州地铁集团有限公司运营事业总部 广东 广州 510900)

0 前言

广州地铁14号线采用6节编组B型列车(4动2拖),最高运行时速为120 km。车辆每个转向架都配有一套抗侧滚扭杆装置,通过与空气弹簧系统的结合,可以使车辆获得良好的垂向振动和抗侧滚性能,提高地铁车辆的运行平稳性和抗侧滚能力,有效保证车辆行驶的安全性及乘坐舒适性[1]。

抗侧滚扭杆装置只抑制车辆的侧滚振动,不影响地铁车辆的其他振动形式,是一种利用扭力杆在受扭矩作用时产生扭转变形而提供扭转反力矩起作用的弹簧[2]。在冲击载荷的作用下,抗侧滚扭杆装置在发挥抗侧滚功能的同时,应避免产生影响乘坐舒适性的噪音。因此,抗侧滚扭杆装置的抑制噪音技术是一个关键指标。

广州地铁广佛线一期列车抗侧滚扭杆装置存在异响问题,经调查确认为金属关节轴承内外圈窜动产生碰撞异响,研究认为采用橡胶关节替换金属关节轴承,可解决抗侧滚扭杆装置正线异响问题[3]。南昌地铁1号线列车抗侧滚扭杆装置产生异响,经调查确认为金属关节轴承在扭力杆孔内的轴承定位挡圈间隙偏大产生轴向游动,列车受到冲击时产生撞击异响,研究认为采用新型聚甲醛结构轴承,可解决抗侧滚扭杆装置正线异响问题[4]。

1 基本结构

动车转向架和拖车转向架抗侧滚扭杆装置的布置完全相同,扭力杆在车体和转向架构架之间工作,用于限制车体相对于转向架的转动。抗侧滚扭杆装置结构如图1所示,主要由1个两端分别安装在轴承座内橡胶块上的扭力杆组成,轴承座安装在车体的安装座上,这样整个扭力杆的大部分重量都属于二系以上的悬挂重量,有利于提高车辆运行品质。拉压杆的长度可调节,拉压杆下端通过橡胶关节安装在转向架构架侧梁的支座上,拉压杆的上端通过关节轴承安装在扭臂上。扭臂安装在扭力杆上安装座的外部,扭力杆与扭臂为过盈配合,装配完成后可等效成刚体。

图1 抗侧滚扭杆装置示意图

扭力杆通过固定在车体上的轴承座与车体相连,拉压杆通过球头关节与转向架构架相连。整个装置中扭力杆是主要受力件,地铁列车通过道岔和曲线时,侧向力、离心力和车体重心偏移导致车体侧滚,车体会带动2个拉压杆运动,水平放置的2个扭臂对扭力杆轴分别有一个相互反向的力与力矩的作用,导致扭力杆轴产生扭转弹性塑性变形。扭力杆轴的变形会产生一反力矩,此反力矩总是与车体侧滚角角位移的方向相反,对车体的侧滚起到约束作用,将车辆限制在包络线内,有效减缓车辆运动时车体由于受到轨道不平顺和其他外界的激励而产生的侧滚力,提高了车辆的行驶平稳性,保障了车辆的运行安全。此外,抗侧滚扭杆装置可确保列车在受到离心力、侧风或车厢的不平衡重量引起的持续侧向力时其乘坐舒适性不受影响,也不影响列车二系悬挂装置垂向和横向的弹性特性。

2 轴承座异响

2.1 故障现象

正线跟车发现,列车通过曲线时,车底伴随车体晃动,发出“咚咚”的撞击声,根据车底异响的发出位置及异响频率特征等分析,可初步判断为列车抗侧滚扭杆装置产生的异响。

2.2 故障分析

根据抗侧滚扭杆装置结构特点及安装位置情况分析,抗侧滚扭杆装置与车体和转向架均不存在直接撞击的可能,若在列车运行过程中抗侧滚扭杆装置存在异响问题,则异响的来源只可能在相对运动部件的连接处,也就是关节连接处。抗侧滚扭杆装置共有3处可以产生相对运动的位置(见图2)。扭力杆与车体连接处有一个橡胶轴承连接,保留了1个扭转的自由度;拉压杆和转向架连接处由关节轴承固定,保留了1个扭转的自由度;拉压杆与扭臂连接的关节轴承保留了1个扭转的自由度。

图2 抗侧滚扭杆装置相对运动位置

2.3 故障调查

为进一步确定抗侧滚扭杆装置异响的具体来源,采取依次更换拉压杆下关节轴承、拉压杆上关节轴承、轴承座的方法逐一排查。当更换抗侧滚扭杆装置轴承座后,正线跟车确认列车在正线晃动时车底不再伴随发出“咚咚”的撞击声,从而确认异响主要来源于抗侧滚扭杆装置的轴承座处。

2.3.1外观检查

在抗侧滚扭杆装置装配过程中,轴承座孔内需按照装配指导书涂抹适量润滑油脂。如果轴承座内润滑油脂量偏少,则润滑油脂的润滑、缓冲效果会明显降低,过少的润滑油脂量将导致扭力杆金属面与轴承座橡胶轴承在行车时长时间摩擦,从而发出异响噪声。

对4组抗侧滚扭杆装置轴承座进行组装解体分析,目视检查发现轴承座内部油脂充足且分布均匀,轴承座内部缓冲板、橡胶轴承等均无异常磨损和异常撞击现象,如图3所示。因此,可排除轴承座孔内润滑不良引起的正线异响。

图3 轴承座实物图

2.3.2尺寸测量

扭力杆与轴承座是间隙配合,扭力杆可在轴承座中自由活动。若轴承座内孔直径过大,即扭力杆与轴承座配合间隙超过设计间隙,在车辆运动过程中扭力杆在轴承座内孔内窜动,可能引起扭力杆与轴承座相互撞击产生异响。

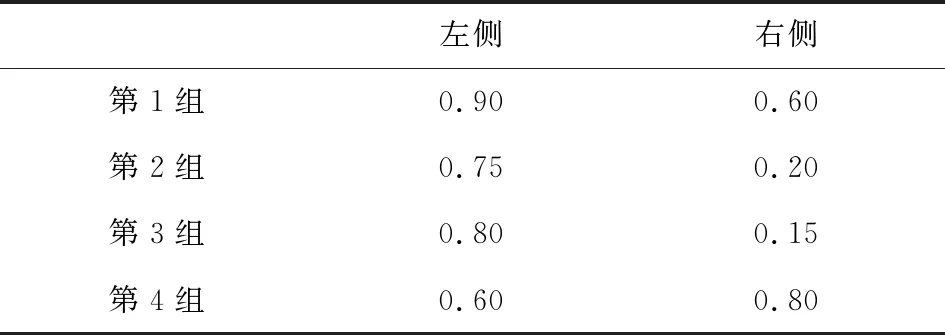

查看抗侧滚扭杆装置设计图纸,轴承座内孔直径设计尺寸为ø55.05~ø55.11 mm。使用内径千分尺测量4组抗侧滚扭杆装置轴承座内孔直径,测量结果如表1所示。测量结果表明,轴承座内孔直径均在设计标准范围内。因此,可排除轴承座内孔直径公差过大引起的正线异响。

查看抗侧滚扭杆装置设计图纸,轴承座的中心孔到安装面的高度为(40±0.3) mm,即轴承座高度差(即橡胶轴承内孔倾斜幅度)最大为0.60 mm。使用高度尺测量4组抗侧滚扭杆装置轴承座中心孔到安装面的高度,测量结果如表2所示。测量结果表明,第1组左侧、第2组左侧、第3组左侧、第4组右侧的轴承座中心孔到安装面的高度差超出标准范围,分别为0.90 mm、0.75 mm、0.80 mm、0.80 mm。

表1 轴承座内孔直径 /mm

表2 轴承座高度差 /mm

2.3.3原因分析

每套抗侧滚扭杆装置有2个轴承座,用于支撑扭力杆的左右两端。若抗侧滚扭杆装置中有1个轴承座存在高度差超标,将导致扭力杆的左右两端不水平,扭力杆存在轻微倾斜,扭力杆与轴承座内孔接触时,扭力杆两端与轴承座橡胶轴承接触,列车在运行过程中若车体存在横向摆动,将带动扭力杆上下运动,从而产生轻微的撞击异响,如图4、图5所示。

图4 轴承座高度差超标示意图

图5 扭力杆受力运动情况

2.3.4解决方案

抗侧滚扭杆装置轴承座异响影响列车运营服务质量和乘坐舒适性,若正线跟车发现轴承座存在异响,及时更换轴承座。为避免因轴承座高度差超差引起的抗侧滚扭杆装置异响问题,需对轴承座的尺寸进行有效控制,将轴承座的中心孔到安装面的高度作为最终检验尺寸。

3 扭臂与车体安装座干涉

3.1 故障现象

现场检修发现,抗侧滚扭臂与车体安装座之间存在干涉现象(见图6)。进一步核查确认,同一抗侧滚扭杆装置的2个扭臂与对应车体安装座之间都存在不同程度的干涉,导致扭臂外表面的油漆被刮擦。

图6 抗侧滚扭臂与车体安装座干涉

3.2 故障调查

3.2.1核查图纸

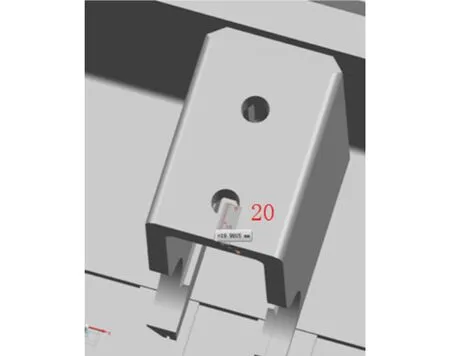

查看抗侧滚扭杆装置设计图纸,扭力杆长度设计尺寸为(2 370±2) mm,抗侧滚扭杆装置车体安装座长度设计尺寸为(110±2.4) mm,车体安装座外边缘距外侧孔中心距设计尺寸为20 mm,如图7所示。

图7 抗侧滚安装座三维图

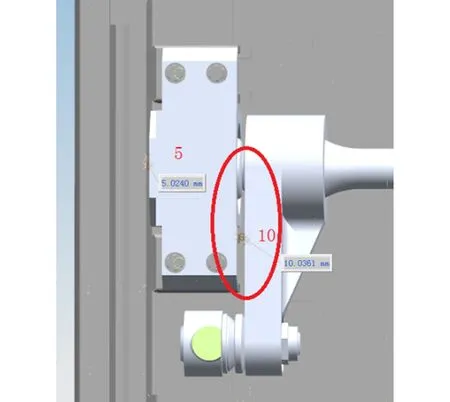

核查抗侧滚扭杆装置设计图纸,抗侧滚扭臂与车体安装座的理论间隙值为10 mm(见图8)。综合考虑抗侧滚扭杆装置各个零部件的累计制造公差值为7 mm,抗侧滚扭臂与车体安装座之间至少有3 mm 间隙。数据表明,设计时在抗侧滚扭臂与车体安装座之间预留了至少3 mm的间隙,确保列车在运行中抗侧滚扭臂与车体安装座之间不会出现干涉现象。

图8 抗侧滚扭臂与车体安装座间隙

3.2.2尺寸测量

对抗侧滚扭臂与车体安装座存在干涉位置的抗侧滚扭杆装置进行拆解,并测量其相关尺寸。测量结果表明,扭力杆长度为2 371.5 mm,在设计标准范围内;两侧车体安装座长度尺寸分别为116 mm、118 mm,均超出设计标准范围;两侧车体安装座外边缘距外侧孔中心距分别为26 mm、28 mm,均超出设计标准范围。数据表明,由于车体安装座外边缘距外侧孔中心距超标,导致车体安装座的长度尺寸超标。

综上,由于车辆组装时未对抗侧滚扭杆装置的组装质量进行有效控制,车体底架组焊后车体安装座外边缘距外侧孔中心距离超标,导致抗侧滚扭臂与车体安装座之间干涉,从而引起扭臂外表面的油漆被刮擦。

3.3 解决方案

为确保列车在运行中抗侧滚扭臂与车体安装座之间不会出现干涉现象,需对抗侧滚扭臂与车体安装座之间的间隙小于3 mm的位置进行切除打磨,将车体安装座长度尺寸超标的部分切除。切除打磨前在距离车体安装外侧孔中心的距离不小于11 mm的位置划标记线,使用角磨机切除打磨至标记线处。为实现圆弧过渡,避免出现尖锐位置,拐角处打磨成R20的圆弧,并对打磨处进行补漆。

4 总结

根据地铁车辆抗侧滚扭杆装置结构特点、安装方式及工作原理,分析了抗侧滚扭杆装置轴承座异响、扭臂与车体安装座干涉问题的原因,并提出了相应的解决方案和抗侧滚扭杆装置质量管控意见。经实践验证,采取的整改措施合理有效,抗侧滚扭杆装置异响、干涉问题得到基本解决,提高了转向架系统的可靠性和稳定性,提升了列车运营服务质量和乘坐舒适性。