玲珑金矿东风矿区深部缓倾斜矿体回采顺序优化*

2022-03-18关鑫磊

关鑫磊

(山东黄金矿业(玲珑)有限公司)

玲珑金矿东风矿区原采用盘区中深孔分段出矿采矿法回采,该方法虽可极大提高崩矿效率,但由于矿体倾角变缓,上盘为蚀变岩,崩矿后上盘易塌落,故采矿贫化率高,出矿难度大,且在回采过程中,作业条件差,很不安全,已不能满足生产要求。随着设备的更新和开采技术的进步,在充填系统建成后,矿区全部采用上向水平分层进路式充填采矿法,该方法矿石损失率较小,可以有效控制地压,但存在采场生产能力低、生产成本高、工人劳动强度大等问题[1-2]。另外,随着山东黄金玲珑金矿开采深度增加和开采规模扩大,采场地压显现逐渐显著,岩体节理裂隙发育程度和岩体破碎程度也越来越严重[3-4]。因此,需要对矿房回采顺序及回采步骤进行优化。

研究回采顺序及回采步骤对工程岩体稳定性的影响,实际上是从岩石力学角度进行回采顺序的优化研究。采矿工程岩石力学计算方案的制定不但要考虑采场围岩物理力学性质等材料因素,更重要的是要注意工程因素,即采矿过程或开挖步骤。大量实践表明,对于不同的回采顺序和开挖过程,围岩具有不同的载荷变化[5-7]。

采矿工程的稳定是个动态变化问题,始终受控于采矿活动,不同的采矿方法、工程环境显现出的稳定类型也不同,采用传统的研究方法很难得到定量解答。数值模拟的方法是一种快捷的分析方法,对复杂环境中的工程进行多方案、多目标的计算分析,数值模拟对矿山这类复杂动压工程的研究很有效[8-11]。因此,采用有限差分法对上向充填法不同开采顺序所引起的采场围岩力学行为进行模拟,最终得到最优的开采顺序和工艺。

1 开采技术条件

东风矿区内的矿脉主要表现为沿断裂破碎带充填交代形成的蚀变带。主矿脉为171#脉,矿脉长2 600 m,宽300 余米,走向为NE60°~70°,倾向SE,倾角为35°~45°,矿体模型如图1 所示。出露标高一般为150~200 m,最大标高为260 m。矿区地层简单,主要为新太古代胶东岩群郭格庄组,其岩性以黑云变粒岩及斜长角闪岩为主,夹磁铁石英岩。矿区内断裂构造发育,控矿断裂主要有破头青断裂和招平断裂。矿体赋存于沿断裂破碎带充填交代形成的蚀变带内,矿体的顶、底板围岩为玲珑、文登超单元花岗岩,属坚硬—高度坚硬岩石,工程地质条件属简单类型。

2 计算模型

2.1 计算模型范围

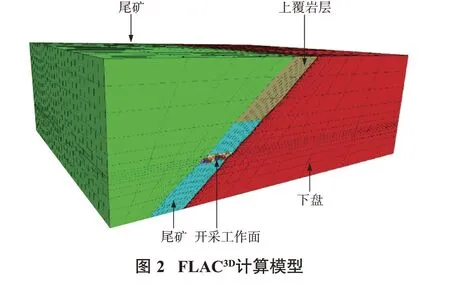

根据玲珑金矿东风矿区生产实际,确定计算模型的几何范围:矿体走向长度为500 m,垂直矿体走向长度400 m,竖直方向为-770~-570 m,高度为200 m。模拟区域矿体平均倾角为40°,矿体真厚度取43 m。采场尺寸:长度为15~20 m,宽度为6 m,高度为3.2 m,所建模型如图2所示。

2.2 模型计算参数

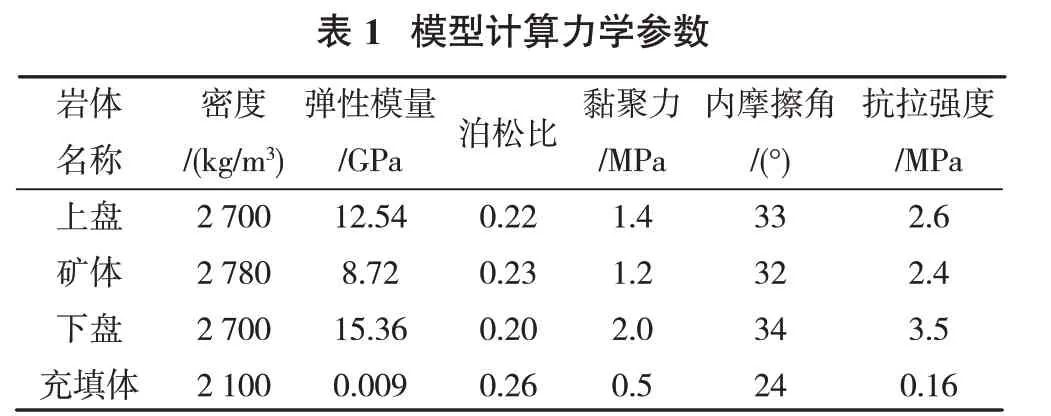

根据东风矿区地质调查结果及室内试验岩石力学参数试验成果,参考《工程岩体分级标准》(GB 50218—92)和《岩土工程勘察规范》,采用折减系数法确定岩体工程力学参数。岩体力学参数见表1。

?

玲珑金矿东风矿区地应力场中最大主应力为水平方向且垂直矿体走向。模拟中取最大主应力方向为Z方向,另一个水平应力方向为X方向,竖直为Y方向。

2.3 数值模拟方案

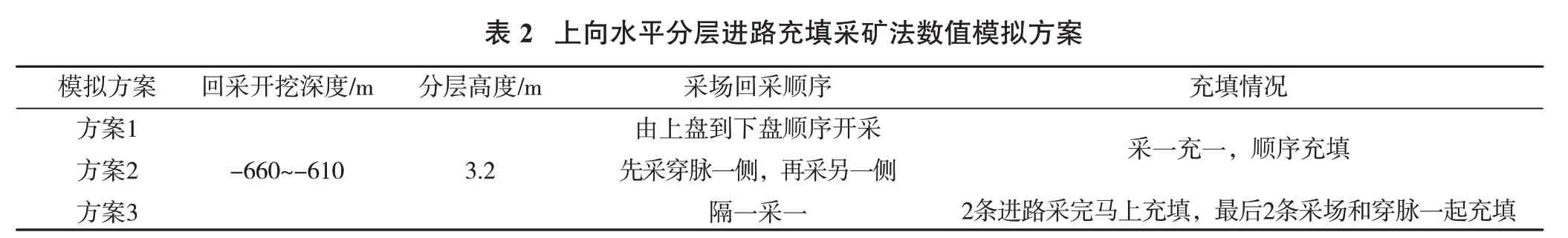

要模拟每一分层每个采场的采充过程,步骤太多,出于定性模拟的考虑,本次模拟对回采的过程进行简化,每个方案只模拟1 层的开挖,方案1 从上盘到下盘顺序开采,采一充一;方案2先采一侧进路,采一充一,开采完之后再开采另一侧的进路;方案3 隔一采一,2条进路采完之后马上充填,最后2条采场和穿脉一起充填。每条采场的开挖和充填一步完成,由此来模拟不同矿房的开挖充填顺序对进路力学状态及采场稳定性的影响,如表2所示。

?

3 数值模拟结果及分析

3.1 最大主应力σ1分布特征

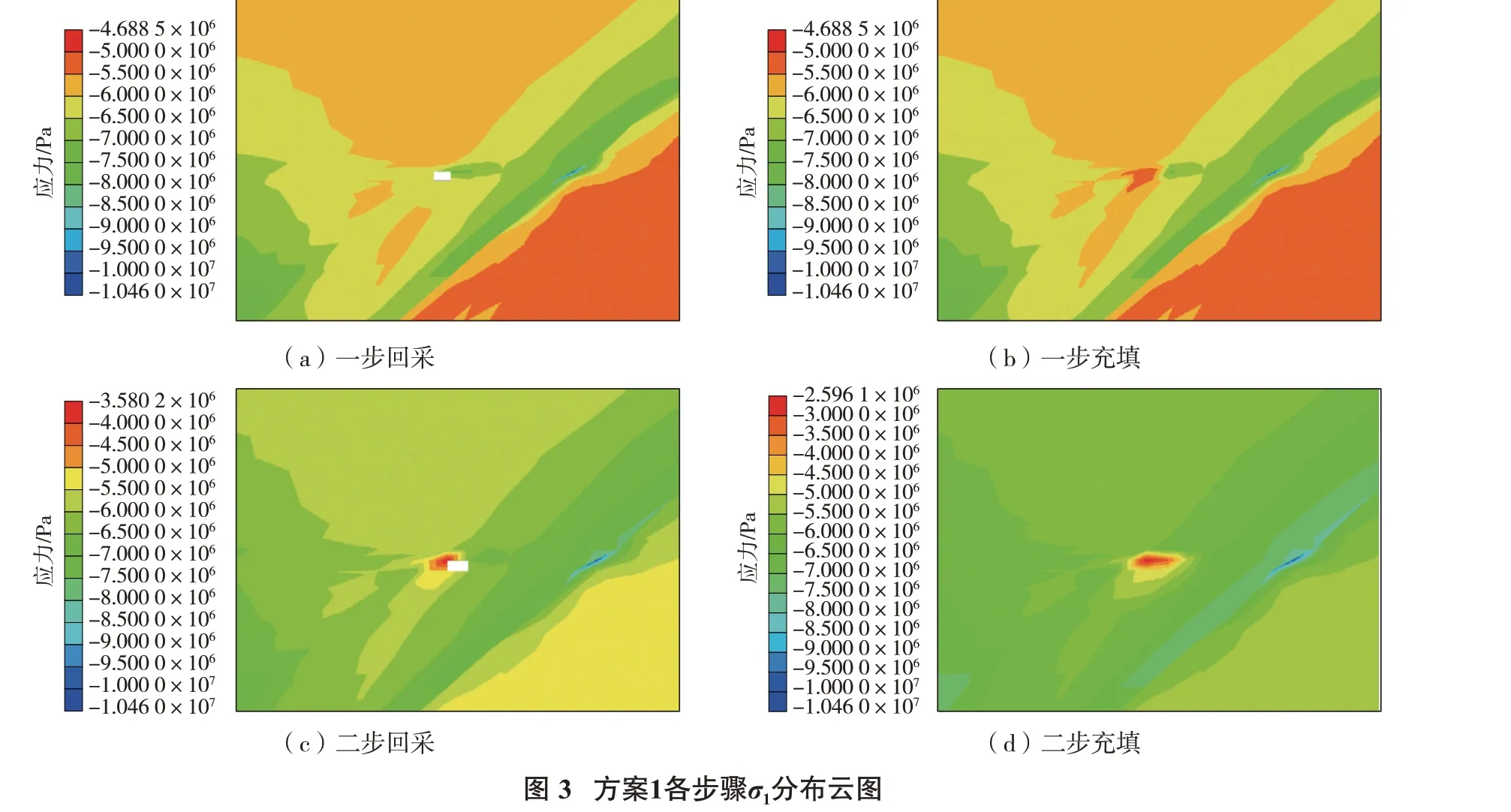

方案1 在第一步开挖结束后,在采场两帮的上部明显出现应力集中区,应力值为7.0 MPa 左右,而在第一步充填结束后,应力升高区明显向周围充填体转移,应力较大区域比开挖之前有所减小,所充填的矿房顶板局部应力值为5.5 MPa,在后面的每次开采之后,采场帮部都会出现明显的应力集中;充填后,岩体的应力又会重新分布,如图3 所示。

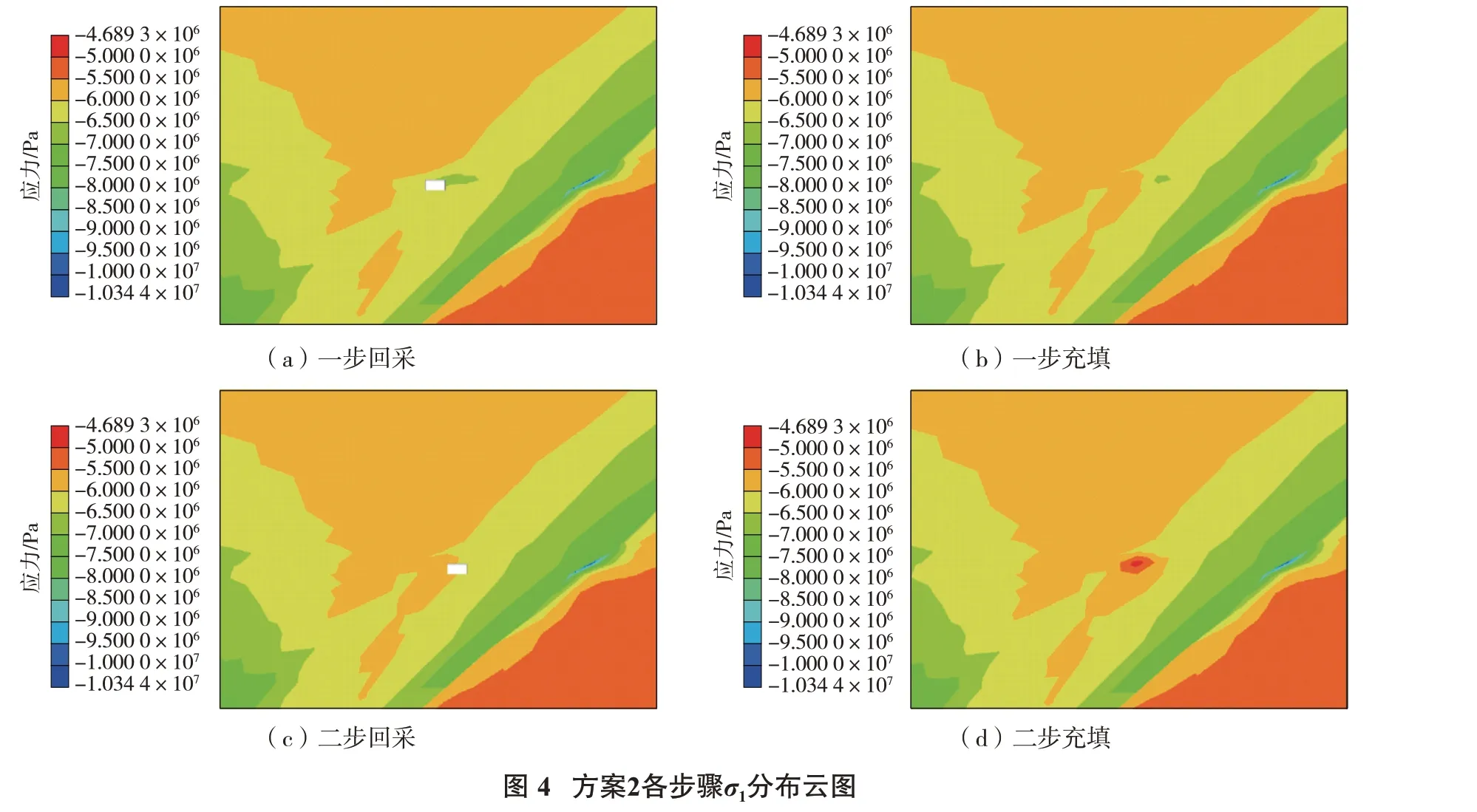

方案2 在第一步回采过程中,应力开始向采场顶部和右帮转移,出现应力升高区,应力值为6.0~6.5 MPa,充填之后,应力集中区的范围明显减小。随着回采继续,应力集中区发生转移,继续充填,集中应力又得到释放,应力开始重新分布,如图4 所示。

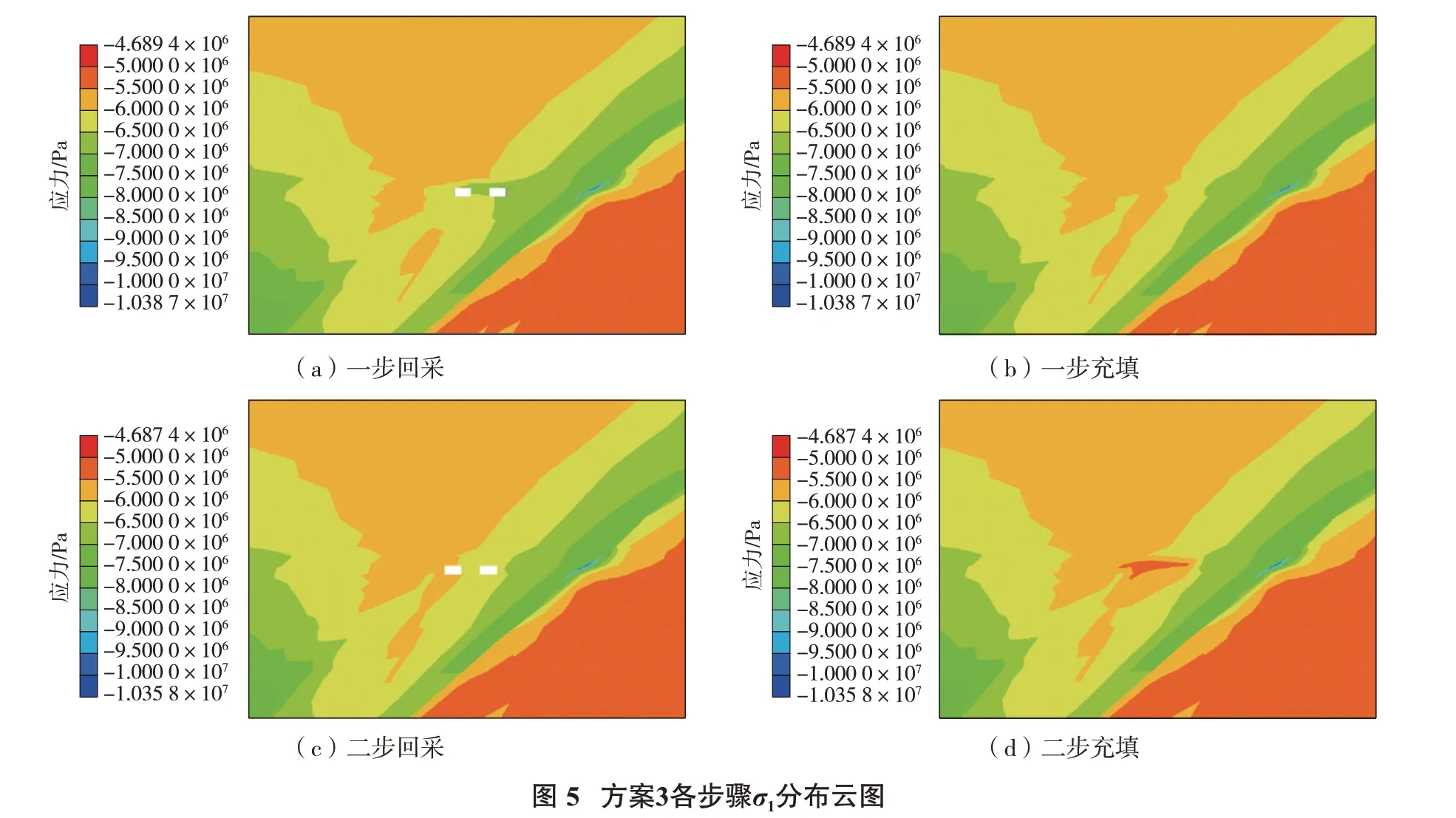

方案3 中,在2 个采场开采结束之后,采场上部、帮部以及中间的矿体都会出现明显的应力集中,应力大小在6.8 MPa 左右,充填结束之后,应力集中区减小,中间矿体所受到的应力也逐渐减小,在6.0 MPa左右,具体情况如图5所示。

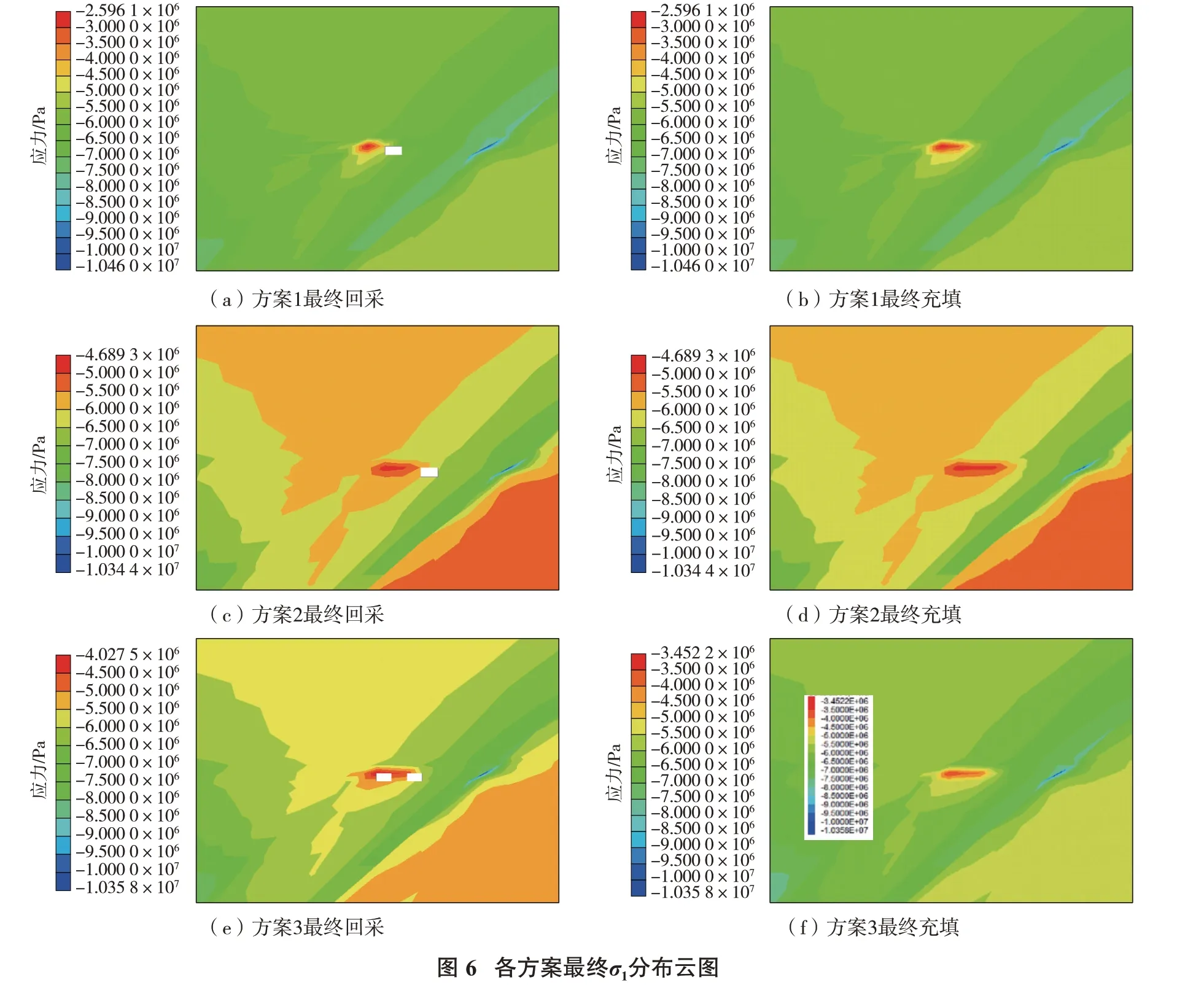

方案1、方案2、方案3 最终回采结束后的最大压应力值分别为6.2,6.8,6.25 MPa,比原岩应力值低。方案1中,在采场靠近矿体一侧的上帮部位出现明显应力升高区,局部应力值为4.0~6.0 MPa。方案2 中,应力增高区也集中在靠近矿体一侧的帮部,应力值为4.6~6.5 MPa。方案3 中,应力升高区与方案1、2相同,应力值为4.0~6.2 MPa。在这3 个方案中,充填

体的应力都比较小,说明充填体的抗压能力相对于 矿岩来说较弱,具体情况如图6所示。

3.2 最小主应力σ3分布特征

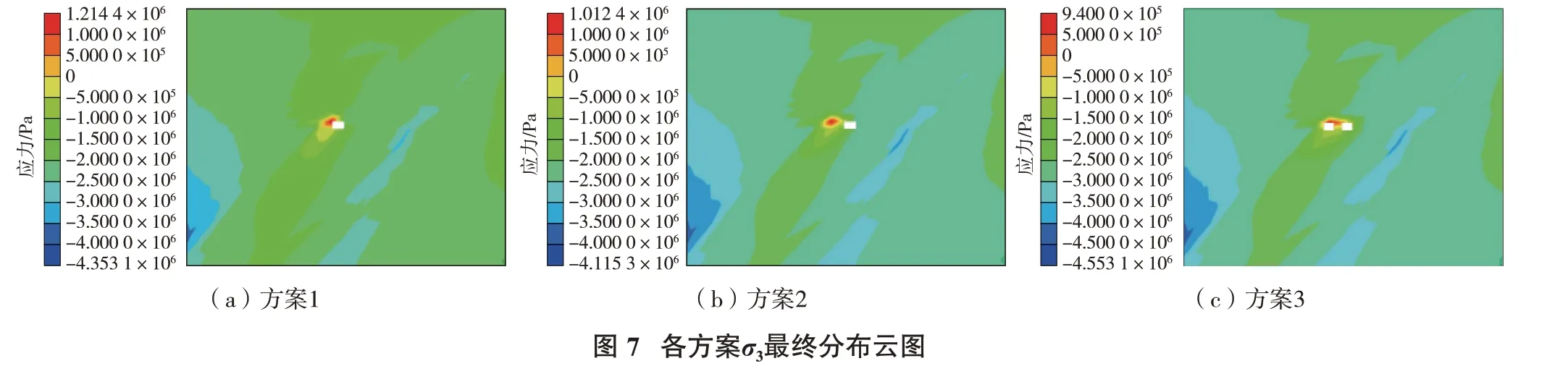

各方案σ3分布如图7 所示。方案1、方案2 和方案3回采结束时,靠近矿体上下盘附近都有不同程度的应力集中,且方案3在两采场中间的充填体附近应力集中较明显,局部应力值较大。方案1在回采结束后矿房附近的拉应力值为1.01 MPa左右,方案2在第四步回采结束后采场附近的拉应力值为1.21 MPa 左右,方案3在第四步回采结束后采场附近的拉应力值为0.94 MPa。因此,从拉应力分布范围与大小比较,方案3最优。

3.3 垂直位移分布特征

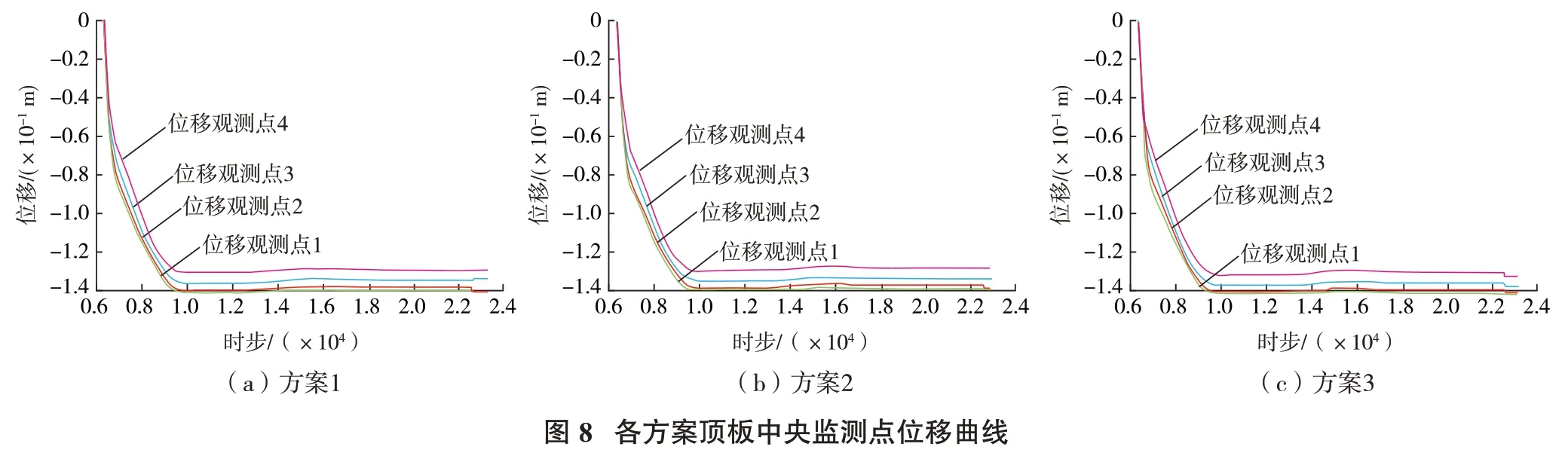

无论方案1、方案2 还是方案3,随着开采范围的增加,顶板最大位移量和位移发生区域都明显增加,各方案在最终回采结束时,下沉量都会慢慢变小并趋于稳定,且由于各中段是由下而上进行回采的,矿房的底板均为充填体,因此各采场底板会出现不同程度的底鼓现象。每个方案在回采时都在顶板中央设置了4 个位移观测点,观测结果如图8 所示。其中方案1 的顶板最大下沉位移量为11.2 mm,方案2 的最大位移量为14.71 mm,方案3 的最大位移量为12.14 mm。最大位移量和位移区域优劣程度由大到小依次为方案2、方案3、方案1。

3.4 各方案塑性区分布特征

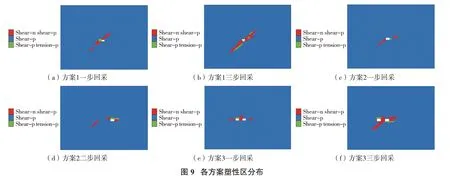

回采顺序不同,各方案塑性区的位置和区域也在不断变化,充填后,原来出现塑性区的地方又恢复为弹性区。其中,方案1出现较大区域塑性区的时间是在第一步回采结束后和第三步开挖结束后,在第一步回采后,塑性区出现在矿体的右上和左下2个部位,而在第二步回采后,塑性区明显增大。方案2 在第一步和第二步开挖之后,塑性区主要出现在采场的上部,且塑性区的范围较小。方案3的塑性区出现范围较大,在开挖一步之后,塑性区主要出现在两采场中间的矿体部分,到第三步开挖后,塑性区明显增大,且开始延伸到充填体和采场上部,各方案塑性区分布如图9所示。因此根据塑性区的范围大小,可以看出方案2优于方案3和方案1。

3.5 不同回采顺序能量释放率

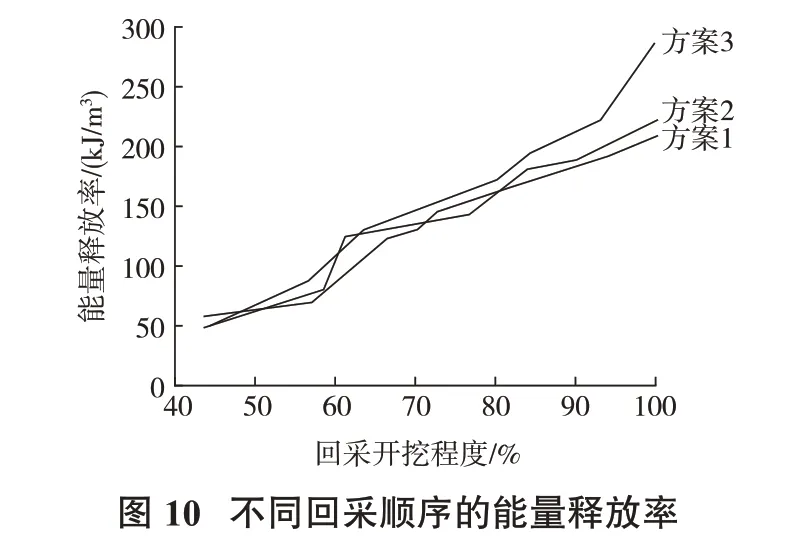

矿石在回采过程中会发生应力转移,岩层变形过程中会伴随能量释放。为此,对不同开采顺序的采场进行监测,建立岩石破坏能量准则,计算回采过程中的能量释放,得到不同回采顺序的能量释放率,如图10 所示。在开采初期,能量释放率与回采高度或回采率呈线性关系,而后期增长速度加快,对于不同的回采方案,能量释放率的大小不同,变化过程也各不相同。通过比较各个方案可以看出,方案3 的能量释放率最大,方案2 次之,方案1 的能量释放率最低,因此稳定性由坏变好的顺序是方案3→方案2→方案1,即采用隔一采一方案的回采稳定性最差,先开采单侧采场,再开采另一侧采场方案的稳定性次之,从上盘到下盘顺序回采方案稳定性最好。

3.6 回采顺序综合比较

根据以上对回采过程中不同矿房的压应力、拉应力、顶板垂直位移、采场矿房中央位移及回采过程中塑性区的分布进行分析,考虑到影响回采安全的各个因素的权值,权值大小依次为回采过程中不同矿房顶板拉应力、压应力、塑性区分布和顶板位移量。结合上述分析,各方案回采顺序优化最终结果为方案3 和方案1 优于方案2。再考虑到施工过程以及充填效率,方案1优于方案3和方案2。

4 结 论

结合玲珑金矿东风矿区的实际情况,利用FLAC3D岩土分析软件对采场结构参数进行模拟计算,设计了3 种回采顺序方案,即方案1(从上盘到下盘顺序开采)、方案2(先开采单侧采场)和方案3(隔一采一),得到以下结果:

(1)方案1、方案2、方案3 最终回采结束后的最大压应力值分别为6.2,6.8,6.25 MPa,比原岩应力值低。方案1中,在采场靠近矿体一侧的上帮部位出现明显应力升高区;方案2 中,应力增高区也集中在靠近矿体一侧的帮部;方案3 应力升高区与方案1、2 相同。

(2)无论方案1、方案2 还是方案3,随着开采范围的扩大,顶板最大位移量和位移发生区域都明显扩大,各方案在最终回采结束时,下沉量都会慢慢变小并趋于稳定。

(3)综合顶板拉应力、压应力、塑性区分布、顶板位移量和能量释放率等因素的分析,同时考虑到施工过程以及充填效率的问题,选用从上盘到下盘顺序开采,采一充一,即按照方案1 的开采顺序进行开采。