山东某黄金尾矿中石英回收试验

2022-03-18刘时健刘中伟郁正飞

刘 斌 刘时健 王 康 刘中伟 郁正飞

(中国建材国际工程集团有限公司海南分公司)

黄金尾矿是选金后的废弃物,一般包含石英、黏土、云母等脉石矿物,目前的综合利用率很低,主要被堆存在尾矿库,这不仅占用大量的土地,而且存在潜在的环境污染和安全风险[1-2]。

硅质校正原料是用以补充硅酸盐水泥生料中SiO2成分不足的原料。当采用硅酸率低的红壤或页岩为原料时,需掺入硅质校正原料。砂岩和粉砂岩是常用硅质校正原料,也有采用河砂、硅藻石、硅藻土和蛋白石为硅质校正原料。硅质校正原料一般要求SiO2含量超过80%,但SiO2含量较高的硅质校正原料一般硬度非常高,要达到水泥要求的细度需经过多次研磨,这不仅电耗和钢耗高,而且生产率低,大大增加了生产成本。

黄金尾矿一般粒度较细,若能回收其中的石英等硅质矿物,将其作为生产低碱水泥的硅质校正原料,则不仅可以降低磨矿成本,而且烧成热耗和碱含量(R2O)低,具有显著的经济价值和环保价值[3-4]。

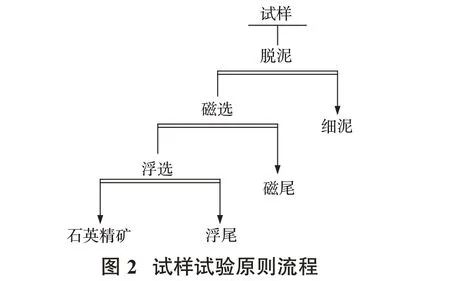

本研究以某黄金尾矿为原料,以低碱水泥用硅质校正原料为目标,采用预先脱泥—磁选—浮选工艺进行了二氧化硅回收试验。

1 试样、试剂与试验设备

1.1 试 样

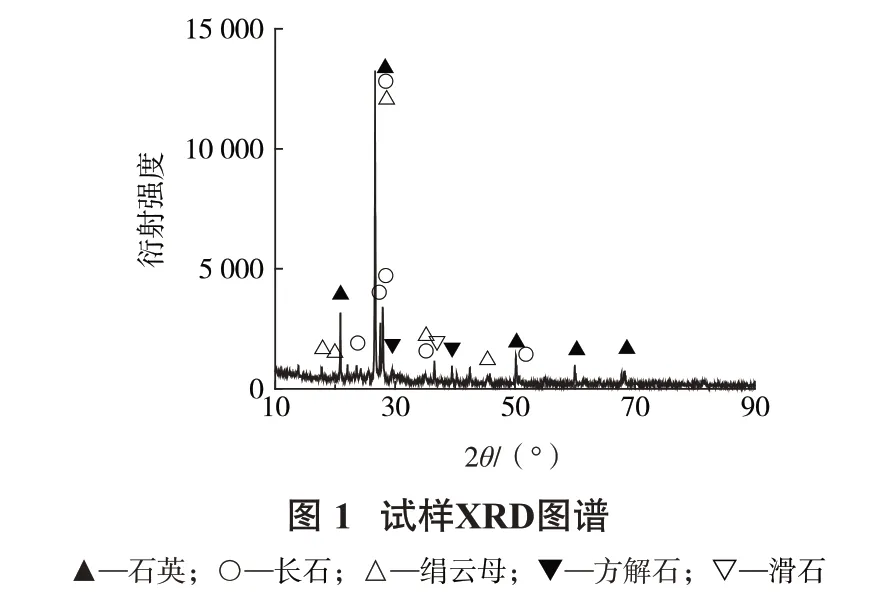

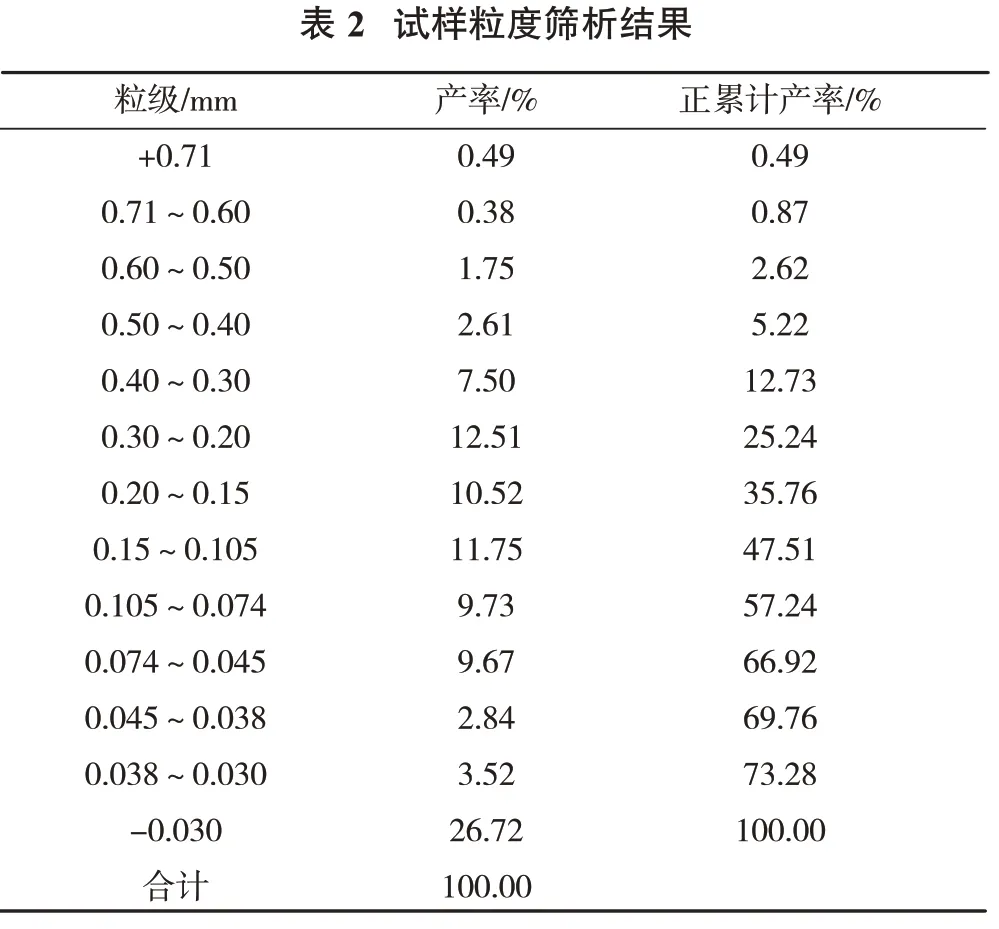

试样为山东某黄金尾矿,主要化学成分分析结果见表1,XRD图谱见图1,筛析结果见表2。

?

?

由表1可知,试样中SiO2、Al2O3含量较高,分别为72.70%和12.71%。

由图1可知,试样中的主要矿物为石英、长石、绢云母、方解石和滑石。

由表2 可知,试样粒度较细,+0.71 mm 仅占0.49%,-0.030 mm占26.72%。

进一步的研究表明,石英主要为拉长片状集合体,部分呈单晶粒独立分布,大多与长石、绢云母等一同分布,呈细粒砂状零散分布在绢云母中,或分布在长石晶粒间以及硅质岩屑中;长石呈半自形或他形板柱状,多绢云母化,部分晶面发育碳酸盐化或被绿帘石交代,部分与石英连晶;少量金属矿物主要为黄铁矿、磁铁矿、褐铁矿和黄铜矿。

1.2 试剂及试验设备

试验用试剂有捕收剂HK-1(实验室自制阴离子磺酸盐类捕收剂),抑制剂DF-4,调整剂NaOH。

试验设备有φ125 型水力分级机、SSS-I-φ145 型周期式脉冲高梯度磁选机、XFD-0.75 型单槽浮选机等。

2 试验方案

试样中的有价组分为石英,试验将对石英的高效回收工艺进行研究。由于试样中主要矿物为石英、长石、云母等硅酸盐矿物,可采用浮选工艺进行有效选别。试样中含有大量的次生矿泥,这些矿泥具有极大的比表面积和吸附活性,在浮选过程中会消耗大量的浮选药剂,并且矿泥容易吸附在其他矿物表面,形成罩盖作用,降低矿物的可浮性差异,干扰矿石的正常浮选,因此需考虑预先脱泥[5]。在对试样进行一系列探索试验后,确定采用先脱除-0.030 mm 细泥,再磁选除杂,最后浮选提纯工艺回收石英,试验原则流程见图2。

3 试验结果和讨论

3.1 预先脱泥对浮选的影响

试验先研究了预先脱泥对浮选效果的影响,脱泥方法包括水力沉降法、筛分法、浮选法等。其中,水力沉降法脱泥是通过斯托克斯沉降公式计算出-0.030 mm 泥质矿物不同沉降时间对应的沉降高度,并用虹吸法脱除;筛分法脱泥是采用筛孔尺寸0.030 mm 的标准筛将-0.030 mm 粒级矿物筛除,其余条件与水力沉降法相同;浮选法脱泥是在对矿浆充分搅拌的情况下加药浮选出微细泥。脱泥产物采用NaOH调节矿浆pH=9,抑制剂DF-4用量为200 g/t,捕收剂HK-1 用量为320 g/t,不脱泥直接浮选与各方式脱泥后浮选结果表明,预先脱泥有利于获得更好的浮选精矿指标;浮选脱泥有利于获得更高SiO2含量(84.80%)的精矿,但回收率较低;筛分法与水力沉降法脱泥后的浮选精矿SiO2含量均在83.50%左右,且回收率相当。考虑到工业生产的实际可操作性,后续试验选择采用水力沉降法脱泥。

3.2 磁选试验

磁选试验探究了水力沉降法脱泥粗砂直接浮选(NaOH 用量400 g/t、DF-4 用量160 g/t、HK-1 用量240 g/t,下同)、1 次磁选(0.4 T)后浮选、1 粗1 精磁选(粗选0.4 T、精选1.0 T)后浮选情况下的精矿指标,结果见表3。

?

由表3可知,磁选次数增加,浮选精矿产率下降、SiO2含量上升。综合考虑成本与效益因素,确定水力沉降法脱泥粗砂采用1次中磁选后再浮选,中磁选的背景磁感应强度为0.4 T。

3.3 浮选试验

3.3.1 NaOH用量试验

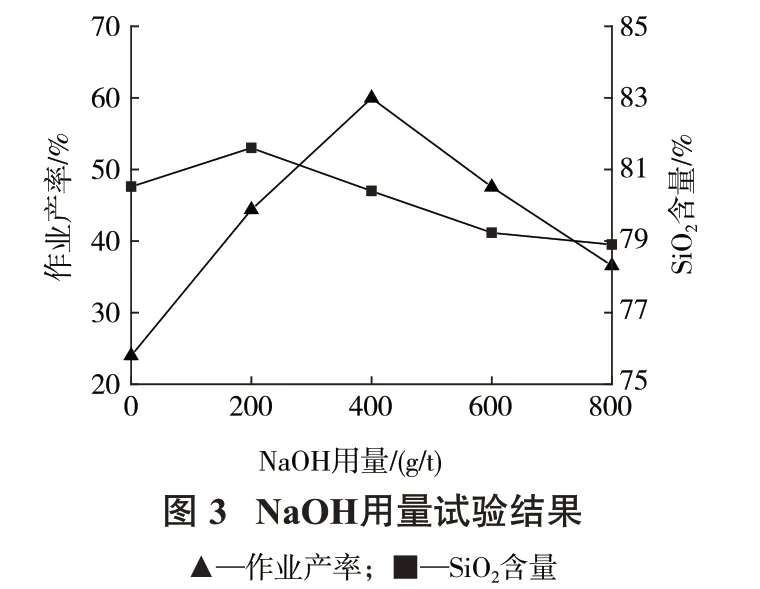

NaOH 用量试验给矿为一段磁选(0.4 T)精矿,试验固定DF-4 用量为160 g/t,HK-1 用量为240 g/t,试验结果见图3。

由图3 可知,随着NaOH 用量的增加,浮选精矿作业产率与SiO2含量均先上升后下降;NaOH 用量为200 g/t 时,精矿作业产率为44.40%,SiO2含量最大达81.60%;NaOH 用量为400 g/t 时,精矿作业产率最大达59.96%,SiO2含量为80.40%。本着满足SiO2含量要求的情况下尽量提高精矿产率的原则,确定NaOH用量为400 g/t。

3.3.2 DF-4用量试验

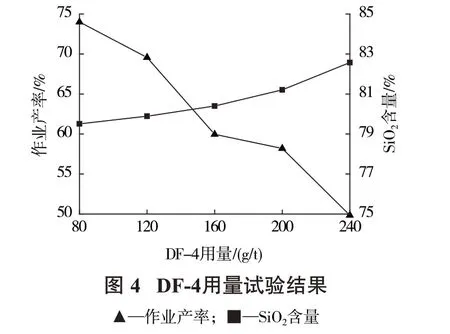

DF-4 用量试验给矿为一段磁选(0.4 T)精矿,试验固定NaOH 用量为400 g/t,HK-1 用量为240 g/t,试验结果见图4。

由图4可知,随着DF-4用量的增加,浮选精矿作业产率下降,SiO2含量上升。当DF-4 用量为160 g/t时,SiO2含量为80.40%,作业产率为59.96%;当DF-4用量为200 g/t 时,SiO2含量提高至81.21%,作业产率降至58.20%。考虑到要确保浮选精矿品质,推荐DF-4用量为200 g/t。

3.3.3 HK-1用量试验

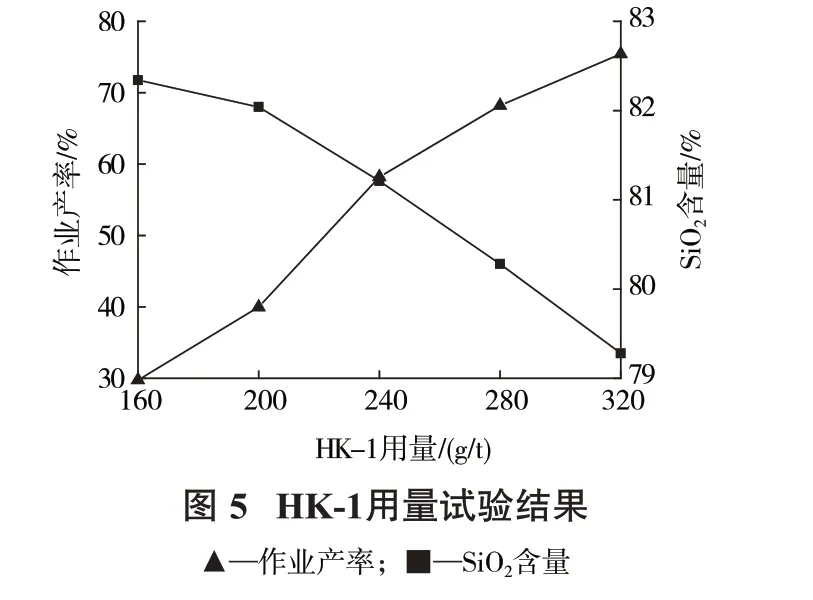

HK-1 用量试验给矿为一段磁选(0.4 T)精矿,试验固定NaOH 用量为400 g/t,DF-4 用量为200 g/t,试验结果见图5。

由图5可知,随着HK-1用量的增加,浮选精矿作业产率上升,SiO2含量下降。当HK-1 用量为240 g/t时,SiO2含量为81.21%,作业产率为58.20%;当HK-1用量为280 g/t 时,SiO2含量为80.28%,作业产率为68.20%。考虑到要确保浮选精矿品质,推荐HK-1用量为240 g/t。

3.4 全流程试验

根据条件试验结果,确定采用水力沉降法脱泥—磁选—浮选工艺流程处理试样,试验流程见图6,试验结果见表4。

由表4可知,试样采用水力沉降法脱泥—磁选—浮选工艺流程处理,最终获得产率32.28%,SiO2含量81.71%,Fe2O3含量0.32%,Al2O3含量9.51%的石英精矿,满足低碱水泥用硅质校正原料品质要求。

?

4 结 论

(1)山东某黄金尾矿粒度较细,+0.71 mm 仅占0.49%,-0.030 mm 占26.72%;主要矿物为石英,其次为长石、绢云母、方解石和滑石,SiO2含量高达72.70%,石英主要为拉长片状集合体,部分呈单晶粒独立分布,大多与长石、绢云母等一同分布,呈细粒砂状零散分布在绢云母中,或分布在长石晶粒间以及硅质岩屑中。

(2)对试样预先脱泥可大幅度提高选别效果;脱泥后的粗砂采用中磁选预富集,可减少后续作业处理量,降低投资与生产成本;中磁选预富集产物采用浮选工艺富集石英,最终获得产率32.28%,SiO2含量81.71%,Fe2O3含量0.32%,Al2O3含量9.51%的石英精矿,满足低碱水泥用硅质校正原料品质要求。