激光冲击对TC17钛合金微结构和力学性能的影响

2022-03-18杨扬,张华

杨 扬,张 华

(1.中南大学材料科学与工程学院,长沙 410083;2.中南大学有色金属科学与工程教育部重点实验室,长沙 410083)

0 前言

钛合金由于具有较高的比强度和较好的耐蚀性等优点在航空、化工等领域的应用越来越广泛。其中TC17钛合金(名义成分为Ti-5Al-4Mo-4Cr-2Sn-2Zr)因为其强韧性优异,并且可以通过热处理控制微观组织和力学性能等特性而在钛合金使用总量中占有较大的比重。但是钛合金耐磨性较差、易疲劳等失效现象限制了其在实际生产中的应用。这些失效常常始于材料表面,因此通过改变材料表层的显微组织来提高材料的表面性能具有很大研究价值。

常用轧制[1]、挤压[2]等变形技术能够改善材料的综合性能,而剧烈变形技术(SPD)[3],例如表面机械研磨(SMAT)[4]、等通道转角挤压(ECAP)[5]等能够在不改变金属材料化学成分的基础上有效细化金属材料的表层显微组织,将原始粗大晶粒细化至亚微米级甚至纳米级,得到表层强化的梯度显微组织。近些年,激光冲击强化技术(LSP)在金属材料表层强化中的应用越来越广泛。激光冲击强化技术(LSP)利用激光能量激发的高压等离子体冲击波作用在材料表面,能够得到更深的残余压应力影响层,以及更加细小的表层变形组织,并且对材料表面的粗糙程度影响较小。

针对激光冲击提高材料性能,尤其是铝合金和钢进行的研究比较深入。例如Rodopoulos[6]对2024铝合金进行了激光和机械复合喷丸强化实验研究,对比了不同喷丸工艺条件下材料的疲劳性能;Gomez-Rosas[7]研究了吸收层对激光冲击6061-T6铝合金产生的残余应力场的影响并分析了不同尺寸冲击光斑和不同激光脉冲能量对6061-T6铝合金表面和深度方向的残余应力的影响;Mordyuk[8]在激光冲击钢中发现了高密度的位错缠结,认为激光冲击细化晶粒的微观机制在于复杂位错活动;Hyuntaeck Lim[9]发现激光冲击能够明显增强双相不锈钢(22%Cr-5%Ni)的耐磨损和抗腐蚀性。而对于激光冲击钛合金的研究则比较少,并且大都集中于经激光冲击后钛合金性能提高方面。C.Cellard[10]和Shepared[11]研究了激光功率密度、持续时间、冲击次数等工艺参数对钛合金激光冲击强化效果的影响;S.Spanrad[12]发现激光冲击Ti-6Al-4V航空用钛合金后试样冲击处形成的残余压应力和晶粒细化能够有效增强试件的疲劳强度,从而提高航空钛合金抵抗外物损伤的能力。但是关于钛合金经激光冲击后其微观组织细化机理的研究尚不够深入。

本文主要研究了激光冲击后航空TC17钛合金微观组织细化机制,利用不同冲击深度处的TEM照片分析经激光冲击后TC17钛合金微观组织的变化,从而研究TC17钛合金在超高应变速率变形条件下的显微组织细化机理。

1 材料和实验方法

激光冲击实验选用的TC17钛合金热处理制度为双重退火(950~980℃,1~2h,空冷+530℃,6 h,空冷),最终得到均匀等轴粗晶组织,平均晶粒尺寸为43μm。采用尺寸为30 mm×15 mm×5 mm的矩形试样用于激光冲击实验。

激光冲击实验采用厚度为100μm的铝箔作为吸收层,保护TC17钛合金试样不被激光热灼蚀,采用厚度1 mm的流动水作为约束层,增强激光冲击强化的效果,具体的实验参数见表1。

表1 实验选择的具体工作参数

微观结构观察采用透射电子显微镜(TEM)进行。经过激光冲击加载后的TC17钛合金力学性能变化采用维氏硬度进行表征。在试样截面区域沿冲击表层0.2 mm深度向内部每隔0.2 mm取测量层深,每个层深测量3次取其平均值作为相应层深的硬度测量值,最表面硬度值单独测量。实验载荷为1 kg,载荷保持时间为10 s。

2 微结构实验结果与分析

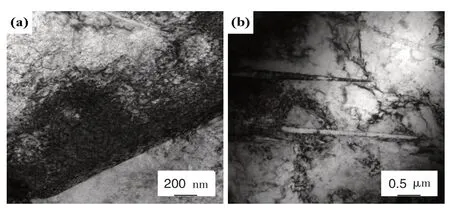

2.1 距激光冲击表面约200μm深度处

图1是激光冲击TC17钛合金距表层约200μm深度处(近基体)的截面试样TEM形貌观察结果。从照片中可以看出激光冲击后TC17钛合金原始大晶粒内部变形引入的位错组织,如图1(a)所示位错线和位错墙等;变形组织中出现了孪晶,孪晶周围聚集了大量位错,见图1(b),孪晶内部位错密度较高,位错之间相互缠结。从TEM照片可以看出该深度处变形程度不高。

2.2 距激光冲击表面约100μm深度处

图2是距离表面约100μm深度处的TC17钛合金变形组织截面试样TEM形貌观察结果。从图中可以看出,相比200μm深度处(图1)组织,激光冲击后100μm深度处TC17钛合金组织变形程度更大,位错密度进一步增大,如图2(a)所示;位错间的相互缠结更加明显,有形成位错胞的趋势,见图2(b);高放大倍数的孪晶照片显示孪晶内部高密度的位错相互缠结形成了位错胞。

2.3 距激光冲击表面50μm深度处

图3是距离表面约50μm深度处的TC17钛合金变形组织截面试样TEM形貌观察结果。随着深度的进一步减小,位错缠结逐渐转化成为位错胞,位错胞的尺寸在300~600 nm范围内,如3(a)所示;孪晶交叉以及孪晶内部位错缠结将孪晶切分为细小变形组织(如图3(b)所示),有些位置能够看到孪晶切分成的小块。50μm深度处TC17钛合金在激光冲击后亚结构相互间的取向差很大,微观组织已经得到了很大程度的细化。

图1 200μm深度处截面TEM明场像照片

图2 100μm深度处截面TEM明场像照片

图3 约50μm深度处截面TEM明场像照片

2.4 激光冲击表面

图4 是TC17钛合金变形组织表面平视TEM形貌观察结果。从照片中可以看出,表面晶粒经过高应变速率变形后,大部分晶粒转变成了等轴状的细化晶粒,晶粒内部位错密度相比50μm深度处明显降低,但仍然存在较高密度的位错组织,见图4(a);表面细化晶粒尺寸大部分都在200~600 nm范围内,平均晶粒大小为389 nm,如图4(b)细化晶粒尺寸分布图所示。相比原始粗晶(43 μm),经过激光冲击处理后,TC17钛合金表层晶粒细化程度超过100倍。

图4 最表面平视TEM照片及细化晶粒尺寸分布

3 硬度测试实验结果

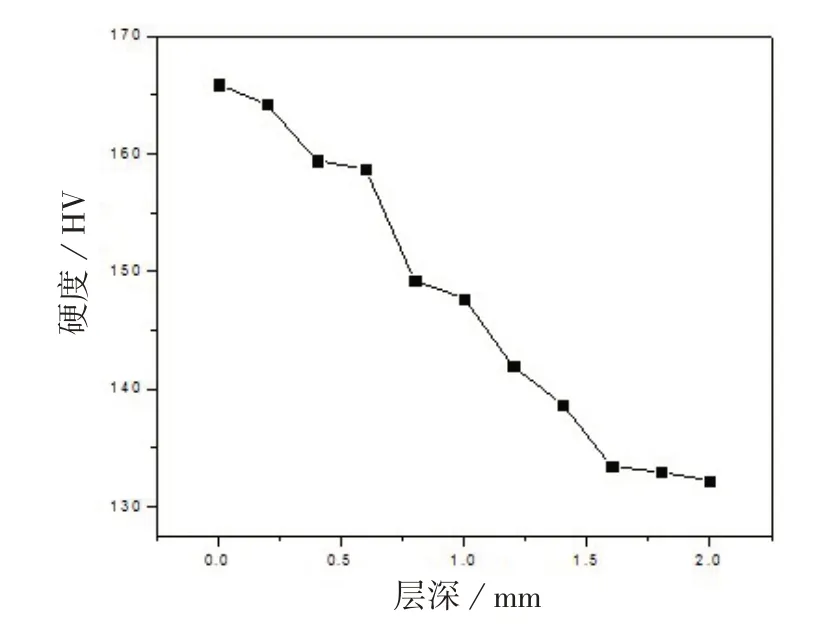

通过截面硬度测试,得到硬度与距离表面的距离关系,如表2所示。

表2 截面硬度-层深关系

根据表2硬度实验结果作截面硬度-层深关系图,如图5所示。

图5 截面硬度-层深关系曲线图

由图5可知,截面的硬度随距离激光冲击表面距离增大而逐渐减小,表面硬度提高了25%左右。当深度达到1.5 mm之后,截面硬度趋于稳定,更深处的样品未受到激光冲击的影响。显微硬度结果证明在此参数下TC17钛合金经单次激光冲击处理后显微组织影响深度超过了1 mm,并在此深度处仍存在冲击波引入的位错等组织缺陷。

4 分析讨论

4.1 显微组织细化机制

在金属表面加工过程中,塑性变形和晶粒细化机制主要取决于金属的晶体结构以及层错能的大小。TC17双相钛合金含有hcp型晶体结构的α相和bcc型晶体结构的β相,具有高层错能[13],其塑性变形机制以位错运动为主。在靠近基体位置处出现较多孪晶,这是因为当位错滑移到一定程度必然产生塞积,导致局部应力集中,最终使得应力集中达到发生孪生变形的临界剪切应力,诱发孪生变形来缓解位错滑移难以释放的应力。孪生变形可以产生大量有利于滑移的晶体学取向,能够协调变形过程,从而保证后续位错滑移顺利进行。当距离冲击表面较近、应变量较大时,位错急剧增加,位错运动成为材料变形的决定因素,这和文献[14]的实验结果相符。

激光冲击工艺和常规加工方法相比具有本质的区别,相比于传统低应变率其具有的超高应变率变形特点不只有利于位错密度的增加,还有利于提高相邻亚结构之间的晶体学取向差[15]。因此激光冲击TC17钛合金表层晶粒细化机制也和其他传统表面处理工艺不同。在冲击波作用下,晶体内变形达到一定程度后,进一步变形的约束逐渐增强,晶体内部分具有特定约束和几何条件下的位错则形成具有晶粒分割功能的位错墙[16],可以将晶粒分割成位错胞亚结构。随着变形及应变速率的进一步加大,原始粗晶被高密度的位错墙圈成的位错胞亚结构取代,位错胞亚结构吸收周围位错进而形成了等轴状、取向随机分布的亚微米级细化晶粒。

4.2 力学性能变化

结合微观结构和硬度测试结果,激光冲击对TC17钛合金力学性能的强化作用可以从晶界强化和位错强化两方面来分析。

(1)晶界强化方面:激光冲击后TC17钛合金晶粒细化至亚微米级,晶界和亚晶界(包括孪晶)增多,晶粒尺寸的减小以及晶界界面的增多都会导致位错以及孪晶的开动更加困难,也就意味着需要更大的外力才能引起材料的塑性变形,即硬度提高,这符合Hall-Petch公式[17]。

(2)位错强化方面:激光冲击加载后材料内部产生了显著的塑性变形,出现了高密度位错组织缺陷,对后续位错的产生和运动产生阻碍作用,从而提高了材料的力学性能。

5 结论

通过透射电镜实验结果可以看出TC17钛合金经激光冲击后其晶粒得到了显著细化,且沿着深度方向形成了强化梯度结构。经透射电子显微镜实验观察结果分析后,得出TC17钛合金激光冲击后的晶粒细化机制为:高应变速率使得材料中形成了高密度位错以及孪晶组织,高密度位错(包括孪晶内部)发生相互缠结,形成具有分割大晶粒功能的位错墙,位错墙圈起来的区域转化为位错胞亚结构,将原始粗晶细分为亚微米级的细小等轴晶粒。