铝板基中第二相对印刷版材耐印力的影响研究

2022-03-18杨鹏彦

杨鹏彦

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

自20世纪60年代PS版应用到胶印以来,PS版材一直是印刷业使用量最大的印刷板材,但随着印刷市场逐步向高档化、个性化、高增值化方向发展,主流印刷版材已演变为当前的CTP版材。而在CTP版材的生产过程中,铝板基作为它的重要原材料之一,其质量直接影响到CTP版的质量[1-2]。印刷版材的品质体现在很多方面,如制版速度、分辨力、耐印力[3-4]等等。本文对铝板基冶金质量与CTP版耐印力之间的关系作了初步分析,以期为有效提高印刷板材的耐印力提供理论分析和技术论证。

1 耐印力定义和表现

CTP版的耐印力是指一块印版正常印刷时能够印刷多少印品的能力[3]。胶印印刷在我国有相当广泛的应用,且很多时候一次印刷量很大,如报刊、教科书、一些商业印刷如包装盒等的一次印量基本在几十万甚至百万份以上。但印刷版基是存在使用寿命的,即日常所说的失效。印版正常失效主要体现为“掉版”和“上脏”两种现象。掉版是指印版的图文部分被磨损,上不了墨,使印品出现空白;上脏是指印版非图文部分的水膜被破坏而上墨使印品上脏[5-6]。失效现象一旦出现,则需要更换新印版,而此时旧版产出的印品数量即代表旧印版的耐印力。一张版印得越多其印刷成本相对就越低,而且换版的次数也能相应减少,从而降低印刷成本。所以综合考虑,印刷用户希望印刷版材的耐印力越高越好。

2 影响耐印力的常见因素简述

关于耐印力的影响因素,国内公开技术文件的分析方向均指向印刷板材的制备和使用环节,如版材生产中板基处理和感光胶的影响、制版过程中曝光、显影、晒版、烤版工序的影响以及印刷机械和印刷工艺的影响[4]。另外,通过对印刷铝板基组织、成分方面的研究,首次发现铝板基自身因素也具有较大影响。

3 铝板基对印刷板材耐印力的影响

3.1 铝板基样品分析

常规生产的印刷用铝板基卷材经酸碱洗、电解砂目、涂层工序后,在使用试验过程中发现耐印力明显降低。为此,从客户单位取回了经涂层后的印刷板材样品(简称“涂层样品”)和未经加工的铝板基原铝样品(简称“原始板样品”),分别进行了检测和分析。

3.1.1 扫描电镜观察

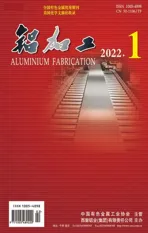

在扫描电镜下观察,涂层样品砂目面典型电镜形貌见图1。

由图1可知,涂层样品氧化层表面存在有很多小尺寸孔洞,尺寸约为5μm。

图1 涂层样品砂目面典型电镜形貌

3.1.2 板材表面形貌观察

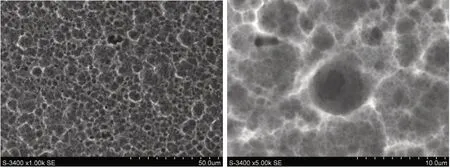

在扫描电镜背散射电子下观察,涂层样品砂目面背面及原始板样品表面典型电镜形貌见图2。

由图2可知,涂层样品表面存在尺寸较大的块状化合物相,化合物相与周围基体结合不紧密存在微孔,且破碎的化合物之间存在裂缝;现场样品表面化合物尺寸较小,分布弥散、均匀,且化合物相大部分与基体结合较紧密。

图2 样品原始面典型电镜形貌

3.1.3 显微组织分析

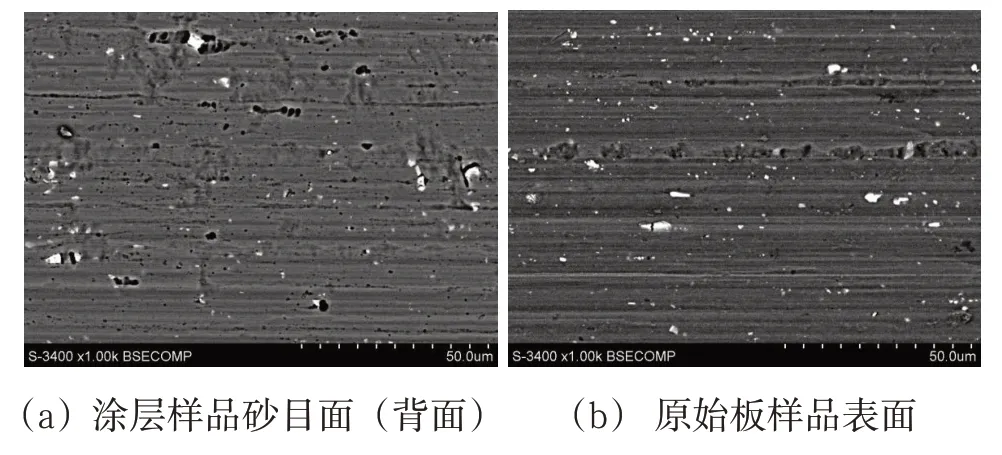

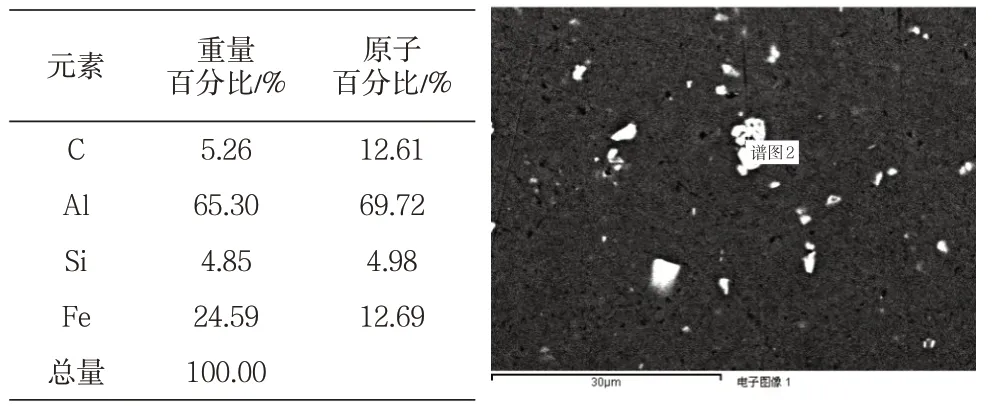

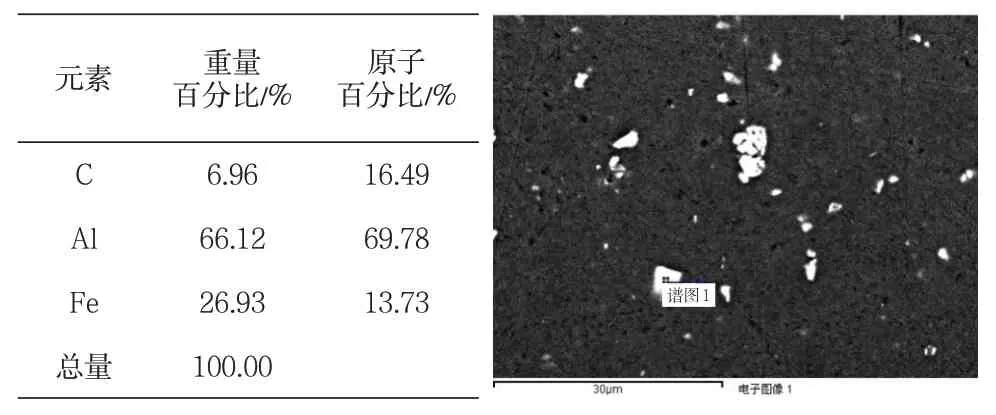

涂层样品和原始板样品经镶样后将其表面磨制成高倍试样,并在扫描电镜背散射电子下观察。典型显微形貌见图3,能谱分析结果见表1~表3。

图3 涂层样品和原始板样品表面显微形貌

由图3及能谱分析结果可知,原始板样品显微组织中化合物大小及分布均匀、弥散,显微组织中的化合物相包括较多小尺寸块状Al Fe3相和少量边部较圆滑的AlFeSi相;涂层样品显微组织中块状Al Fe3相大小、分布不均匀,化合物数量较原始板样品明显偏少,但尺寸偏大。

表1 涂层样品能谱结果

表2 原始板样品点位1的能谱结果

表3 原始板样品点位2的能谱结果

3.1.4 高温烘烤后显微形貌观察

取涂层样品和原始板样品经高温烘烤数小时,在数码显微镜下观察,烘烤后其表面典型形貌见图4;在扫描电镜下观察,典型电镜形貌见图5,能谱分析结果见表4、表5。

由图4、图5可知,原始板样品经高温烘烤后表面出现满面尺寸相当的圆形凹坑,且内壁较光滑,局部残留有尺寸细小的Al Fe3块状相;涂层样品经高温烘烤后表面同样出现尺寸不一的圆形凹坑,数量较原始板样品偏少、尺寸偏大,凹坑内局部残留有Al Fe3块状相。

图4 经高温烘烤后表面宏观形貌

图5 经高温烘烤后表面电镜形貌

表4 涂层样品能谱结果

表5 原始板样品能谱结果

3.1.5 结果分析

通过对涂层样品和原始板样品的显微组织、高温烘烤后表面形貌特征及能谱结果等综合对比分析,可得出以下几个观察结果:

(1)原始板样品显微组织中化合物大小及分布均匀、弥散,且与基体结合较紧密;涂层样品显微组织中存在较多大尺寸的块状Al Fe3相,与周围基体结合不紧密,存在微孔,且破碎的Al Fe3相之间存在裂缝。

(2)经高温烘烤后,原始板样品表面出现满面尺寸相当的圆形凹坑;涂层样品表面出现尺寸不一的圆形凹坑,数量较原始板样品偏少,但尺寸偏大,且坑底局部均残留有细小的Al Fe3块状相。

(3)分析推测,涂层样品经电解砂目后氧化层表面出现的小尺寸孔洞是由显微组织中大尺寸AlFe3块状相引起的,其内部存在的小孔也是由显微组织中大尺寸块状Al Fe3相与周围基体之间存在的微孔或Al Fe3相破碎后形成的裂缝引起的。氧化层表面的孔洞不会对印刷质量造成影响,但会影响使用寿命,即影响耐印力。

3.2 改进方案及效果评价

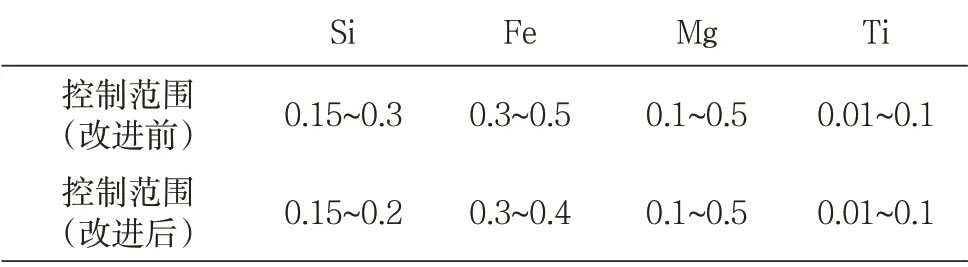

针对Al Fe3相化合物尺寸偏大等问题,采取的措施是降低Si、Fe含量,同时采用新型晶粒细化剂,加入量按一定比例进行控制[8]。其成分调整后的控制值见表6。

表6 调整前后成分对比

3.2.1 微观形貌对比

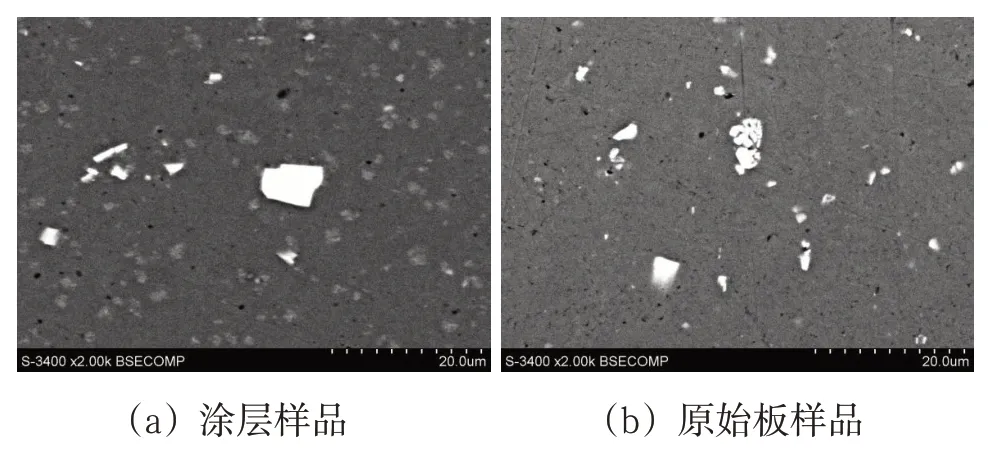

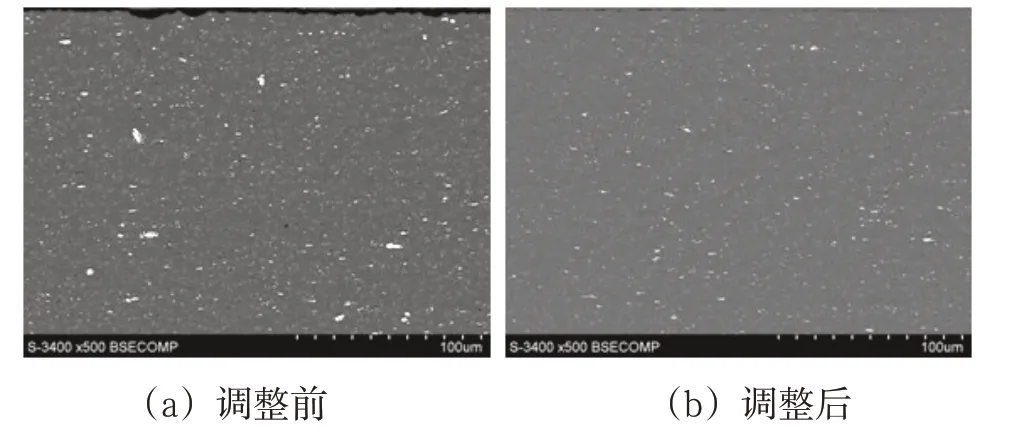

随机选取了改进前后的样品进行电镜扫描,分析其微观组织形貌的变化,对比图片见图6。

图6 调整前后样品微观组织形貌对比

对比可发现,调整前后的样品显微组织中化合物分布大致都是均匀、弥散的,调整后的样品显微组织中化合物数量较调整前偏少,尺寸偏小。

3.2.2 使用效果对比

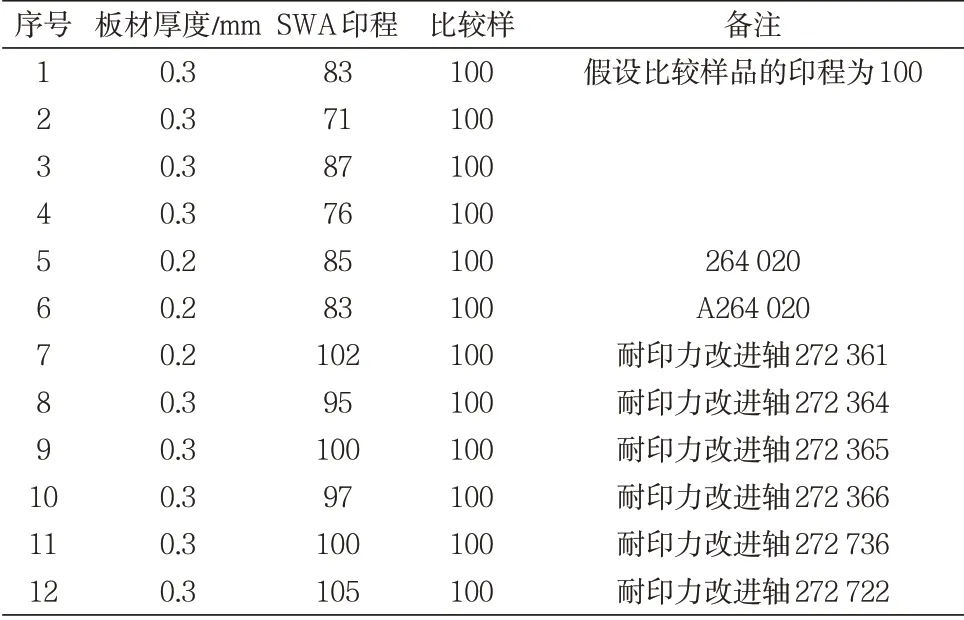

改进后铝材使用效果良好,耐印力全部合格,印程均达到95以上,改进前后印程对比数据见表7。

表7 改进前后耐印力数据

随机取样进行对比,使用后耐印力不合格铝材(轴号264 020,印程85)与使用后耐印力合格铝材(轴号274736,印程100)的样品显微组织对比见图7。合格样品(274 736)显微组织中化合物数量较不合格样品(264 020)偏少,尺寸偏小,与图6的对比结果一致。

图7 不同耐印力铝材样品微观组织形貌对比

4 结论

(1)除印刷板材的制备和使用环节因素外,铝板基第二相的尺寸和数量也会对印刷板材耐印力造成一定影响。

(2)铝板基导致印刷板材耐印力偏低的主要原因是:板材表面尺寸较大的AlFe3相与基体结合不紧密存在微孔或AlFe3相破碎后形成裂缝。

(3)通过控制Fe、Si含量和优选晶粒细化技术能有效提高印刷板材耐印力。