铝合金化铣中Na2S消耗方式的研究

2022-03-18陈庆龙廖睿智

陈庆龙,廖睿智

(1.南京机电液压工程研究中心,南京 211106;2.中航飞机起落架有限责任公司,长沙 410200)

0 前言

化学铣切,简称化铣,也叫做化学加工、湿腐蚀等,是一种相当古老的非传统加工工艺[1]。它是将金属材料要加工的部位暴露在化学介质中进行腐蚀,不需加工的部位则保护起来,从而获得零件所需要的形状与尺寸。化铣加工具有不产生机械切削应力、易加工复杂零件形状等优点,在航空制造业中有很广泛的应用。铝合金化铣是现代航空材料加工方法中一种必不可少的加工方法,对成型零件的加工可靠又有效。该工艺以其加工无应力的特点,应用越来越广,在现代加工结构中铝合金零部件所占比例很高[2]。我国从20世纪80年代中期开始吸收国外铝合金的先进化铣技术,并陆续出现了一些关于铝合金化铣工艺研究的报道[3-5]。

硫化钠是铝合金化铣加工中槽液的主要成分之一,它在化铣加工中既是光亮剂又是腐蚀剂,可以起到沉淀铜、锌等元素的作用,从而降低化铣表面粗糙度[6-7]。硫化钠在化铣过程中起着不可替代的作用,因此,研究其对化铣质量的影响是十分有必要的。本文通过分析化铣沉淀硫化物的成分,研究了硫化钠在化铣过程中的消耗方式,对生产过程槽液中硫化钠含量的控制具有很强的指导意义。

1 实验方法

通过实验收集并处理化铣过程中产生的气体,分析气体中是否含硫化物;分析槽液中Na2S在化铣过程中是否被氧化成硫代硫酸钠、亚硫酸钠及硫酸钠等;分析不同铝离子(Al3+)浓度时的Na2S浓度,计算出单位铝离子浓度的增加硫化钠浓度的降低;通过EDS分析化铣后的沉淀物成分。

1.1 实验材料

实验材料为2024-T3、7075-T6铝合金,其元素成分如表1所示。

1.2 实验内容

1.2.1 分析化铣产生的气体

硫化钠吸潮性强,易溶于水,水溶液呈强碱性,其水溶液在空气中会缓慢地氧化成硫代硫酸钠、亚硫酸钠、硫酸钠和多硫化钠等。硫化钠在空气中潮解,并释出硫化氢气体,反应式如下:

表1 铝合金化铣材料的化学成分(质量分数/%)

设计了一套气体收集装置来检测化铣过程挥发出来的气体中是否有硫元素的存在。

1.2.2 分析槽液中硫化钠是否发生分解

硫化钠水溶液在空气中会缓慢地氧化成硫代硫酸钠、亚硫酸钠和硫酸钠等。化铣过程是在高温、空气搅拌的条件下进行的,因此在化铣过程中,硫化钠可能分解成硫代硫酸钠、亚硫酸钠及硫酸钠等。为了检验硫代硫酸钠、亚硫酸钠及硫酸钠等的存在,参考工业硫化钠(GB 10500-2009)中硫代硫酸钠的测定,通过实验分析化铣液中是否存在硫代硫酸钠、亚硫酸钠及硫酸钠等。

1.2.3 分析槽液中硫化钠浓度

采用南昌航空大学赵晴教授等人研究的“沉淀法”分析Na2S浓度。

1.2.4 分析沉淀成分

在铝合金化铣过程中,化铣件表面不断形成黑色物质,并不断脱离化铣件表面,沉积至化铣槽底部。沉淀的成分可能是金属的硫化物、氧化物以及氢氧化物等。通过EDS分析2024-T3、7075-T6两种铝合金的化铣沉淀物成分。

2 实验结果与讨论

将2024-T3、7075-T6铝合金分别化铣30g后,将三角瓶放在电炉上加热煮沸,溶液中均无白色沉淀产生,因此可以判定在铝合金化铣过程中,没有含硫的气体挥发到空气中。通过收集处理化铣产生的气体可知,在化铣加工过程中,槽液中二价硫离子不会以气体的形式挥发出来,即Na2S在化铣槽液中不会以形成气体的方式挥发出来,主要还是在槽液中消耗。

用碳酸锌悬浮液沉淀S2-,用硝酸将槽液中的硫化物氧化成SO42-,加入BaCl2溶液,煮沸后无白色沉淀产生。这说明Na2S在槽液放置过程和化铣过程中没有被氧化成硫代硫酸钠、亚硫酸钠及硫酸钠等。

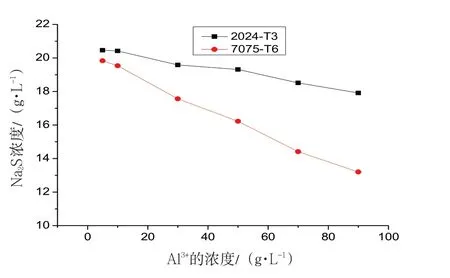

在化铣过程中,随着溶液中Al3+浓度的增加,槽液中S2-浓度也随之降低。图1为2024-T3、7075-T6化铣槽液中Na2S浓度随Al3+浓度变化的曲线图。

图1 Na2S浓度随Al3+浓度的变化曲线

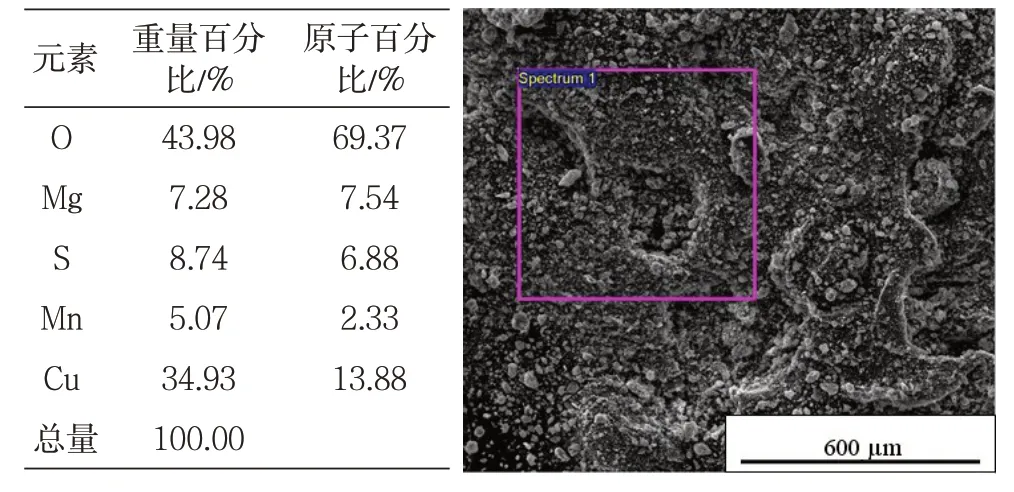

图2 和图3分别为2024-T3、7075-T6铝合金化铣沉淀物的EDS结果。

图2 2024-T3化铣液中沉淀物的EDS分析结果

图3 7075-T6化铣液中沉淀物的EDS分析结果

从图2中可以看出,当Al3+浓度为0~90 g/L时,两种铝合金化铣液中Na2S浓度随Al3+浓度的变化呈线性降低关系。2024-T3化铣液中Na2S浓度随Al3+浓度变化的拟合公式为:

7075-T6化铣液中Na2S浓度随Al3+浓度变化的拟合公式为:

从公式(1)、(2)可以看出,2024-T3化铣槽液中每增加1 g/L的Al3+需消耗0.0301 g/L的Na2S,7075-T6化铣槽液中每增加1 g/L的Al3+需消耗0.0797 g/L的Na2S。2024-T3铝合金中Cu元素的百分含量为3.8%~4.9%,7075-T6铝合金中Zn元素的百分含量为5.1%~6.1%,Cu元素的百分含量为1.2%~2.0%,由于Cu元素含量较低,计算时取其百分含量平均值的1.6%。

根据2024-T3、7075-T6铝合金中主要金属元素的溶度积常数和能谱分析,认为槽液中可能存在的含S元素的沉淀物。表2所示为化铣槽液中可能存在沉淀的溶度积常数[8]。

表2 可能存在沉淀的溶度积常数(298.15K)

溶度积常数越小,这些化合物在槽液中就越容易形成。根据表2中溶度积常数可以推断,Cu元素在沉淀中是以Cu2S的形式存在,Mg以Mg(OH)2形式存在,Fe以Fe(OH)3形式存在,Mn以Mn(OH)2形式存在,Zn是以ZnS形式存在。

从图2中可以看出,Cu与S的原子数量比接近2∶1,与前面的推断一致,Cu在化铣槽液是以Cu2S沉淀形式存在。从Mg的溶度积常数可知,Mg是以Mg(OH)2形式存在。从溶度积常数和EDS分析结果可知,S在2024-T3化铣沉淀中主要是以Cu2S形式存在。在图3中可以看出,Zn的原子百分含量为17.73,S的原子百分含量为18.29,Zn与S的原子百分含量接近1∶1,表2中ZnS的溶度积常数为1.2×10-23,Zn(OH)2的溶度积常数为1.8×10-14。因此可以推知,元素Zn在化铣沉淀中是以ZnS形式存在,元素Cu是以Cu2S沉淀物形式存在。7075-T6中合金元素Ni含量比较高,Ni在高浓度NaOH中先生成Ni(OH)2沉淀,然后再溶解,最后在过滤沉淀时穿过滤纸被过滤掉,因此在图3的EDS分析结果中没有Ni元素。所以,S在7075-T6化铣沉淀中主要是以ZnS和Cu2S形式存在。

通过比较Na2S的消耗量与合金元素的溶解量之间的关系,验证Na2S分析结果与理论形成的沉淀是否一致。每升槽液中增加1 g的Al3+需溶解2024-T31.0560~1.1025g,7075-T61.0941~1.1481g,其中2024-T3含Cu 0.0420~0.0540 g,7075-T6中含Zn 0.0558~0.0700 g、Cu约0.0179 g。2024-T3化铣槽液中每增加1 g/L的Al3+需消耗0.0301 g/L的Na2S,其中含S0.0123 g与Cu元素形成Cu2S需Cu元素0.0494 g,在Cu元素的含量(0.0420~0.0540 g)范围内。0.0797 g/L的Na2S含S 0.0327 g/L,7075-T6中0.0179 g的Cu与S形成Cu2S需消耗S 0.0045 g,剩余S0.0282 g,0.0282 g的S与Zn形成ZnS需消耗Zn 0.0573 g,在Zn的含量(0.0558~0.0700 g)范围内。因此,理论形成的沉淀与Na2S分析结果一致,即2024-T3化铣沉淀中的硫化物为Cu2S,7075-T6化铣沉淀中的硫化物为Cu2S、ZnS。

3 结论

(1)化铣产生的气体不含硫化物,化铣过程中主要是合金元素消耗S2-。

(2)槽液分析结果表明,Na2S在化铣过程中没有被氧化成硫代硫酸钠、亚硫酸钠及硫酸钠等。

(3)2024-T3化铣时主要是元素Cu消耗S2-形成Cu2S,7075-T6则主要是Zn、Cu消耗S2-形成ZnS、Cu2S。2024-T3、7075-T6化铣槽液中每增加1 g/L的Al3+分别消耗0.0301 g/L和0.0797 g/L的Na2S。

通过分析槽液中Na2S的消耗方式可以及时了解Na2S在化铣过程中的损耗情况,以便更好地指导Na2S含量的控制,从而保障化铣液质量稳定可靠。