2219铝合金三角形异型管材的研制

2022-03-18张玉春

张玉春,陈 庆,牟 春,孙 松

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

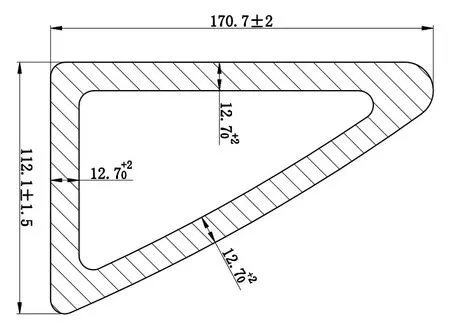

2219铝合金属于Al-Cu-Mn系合金,因具有较好的高低温力学性能、断裂韧性、耐腐蚀性能和焊接性能而被广泛应用于各个领域[1]。2219-T8511铝合金三角形异型管(见图1,以下简称异型管)具有强度高、质量轻等特点,被用作核电工业高低温水堆燃料反应堆的重要构件。但由于2219合金的可挤压性差及型材形状的特殊性,导致其成形难度较大。本文针对上述情况,根据用户的需求开展了研制工作,以期生产出合格产品。

1 生产难点分析

2219铝合金可挤压性差,只能用穿孔挤压针来挤压这种非对称型材。由于型材各部位金属流动不均匀,作用在针尖上各部位的力相差悬殊,挤压过程中挤压针极易产生扭转,从而导致型材内腔扭拧。

对于这种非对称异型管,用穿孔挤压方式挤压挤压针极易发生偏转,挤压针稍微发生偏转,壁厚公差就很难达到公差要求。

异型管不对称,挤压后的产品易产生扭拧、弯曲等问题。由于形状特殊,拉伸时不能进行有效夹持,造成受力不均,给拉伸带来了较大困难,很难拉直。

异型管定尺长度为4.8 m,用户对弯曲度的要求是任意300 mm长度上不超过0.8 mm,全长不超过5 mm;对扭拧度的要求是每米长度上不大于2 mm,全长不大于5 mm。

2 异型管的研制

图1所示为斜边带圆弧非对称形状2219-T8511铝合金三角形异型管的剖面图。对于2219铝合金,如果采用平面分流组合模来组织生产,金属在流经分流孔后被劈成几股后,通过模孔时很难焊合成形,因而2219合金空心型材不能用平面分流模挤压,只能用穿孔挤压针的方式挤压成无缝管材[2]。

图1 三角形异型管

针对三角形厚壁管材的尺寸和结构,该异型管材选择在8 000 t挤压机上挤压,挤压筒为ϕ500 mm,挤压针为ϕ250 mm。

2.1 模具设计

挤压这种异型管,模具是关键。

考虑到异型管的不对称性,配置模孔时,经过计算将异型管的重心相对于模子的中心作了一定距离的移动,即将Y轴向左移14.3 mm,将X轴向下移5 mm。这样的配置可以最大限度地保证在X轴的上下方和Y轴的左右方的金属供给量尽可能相近,在挤压时异型管各部分金属流动尽可能均匀。

模子用来控制异型管的外形,模腔的尺寸是根据异型管尺寸、公差、热胀系数和拉伸量等来确定的,模具图如图2所示。用增加工作带长度来调节型材距挤压筒中心较近区段的金属流速是有一定限度的。为了获得均匀的流速,对型材长直角边的部分区段采取10°的阻碍角的方法来加以补充阻碍。

图2 异型管模具图

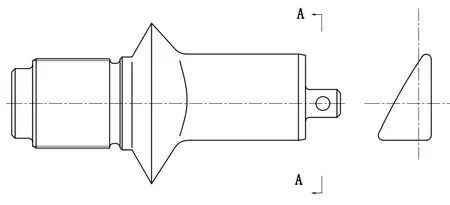

挤压针(含针尖)是在高温高压下对铸锭进行穿孔和确定制品内孔尺寸的重要工具[3]。根据异型管内腔尺寸及其公差,在确定针尖的形状、结构时,考虑了热胀系数和拉伸量等。针尖简图如图3所示。

图3 异型管针尖简图

2.2 模具和工具的准备、装配与加热

2.2.1 模具和工具准备

(1)挤压针非工作部分的导向铜套与挤压轴内孔以及垫片的间隙为1~1.5mm,以保证对正中心。

(2)穿孔系统工具各螺纹连接部分的配合公差为0.2~0.3 mm,以确保在紧固状态下不发生偏转,穿孔系统能承受强大的拉应力和压应力。

2.2.2 模具和工具装配

异型管的模子和针尖按图4方式进行组装。调整行程使针尖伸入模子型腔50~60 mm。

图4 模子和针尖组装方式

模具和工具组装后,调整穿孔系统(穿孔压杆、针座、挤压针、针尖),使其与挤压筒、挤压轴、模具的同心度一致。

2.2.3 模具和工具加热

为降低挤压力,防止断针,减少金属粘结,提高内表面质量,将挤压针(含针尖)加热到380~400℃,模子、挤压垫片加热到350~400℃,挤压筒加热到470~480℃。

2.3 挤压

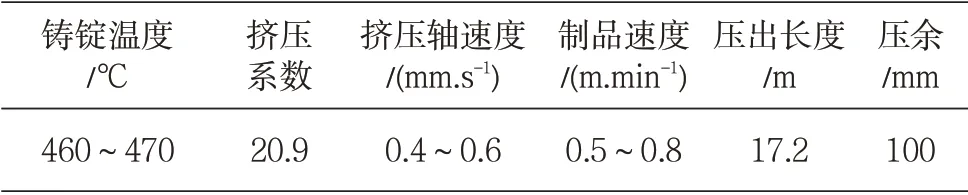

铸锭规格为ϕ482 mm/ϕ260 mm×1 050 mm。将加热好的2219铝合金空心锭送入挤压筒中,挤压针穿过挤压垫片,前进到预先调整好的行程位置,将铸锭镦粗然后开始挤压。挤压工艺参数见表1。

表1 挤压工艺参数

2.4 热处理

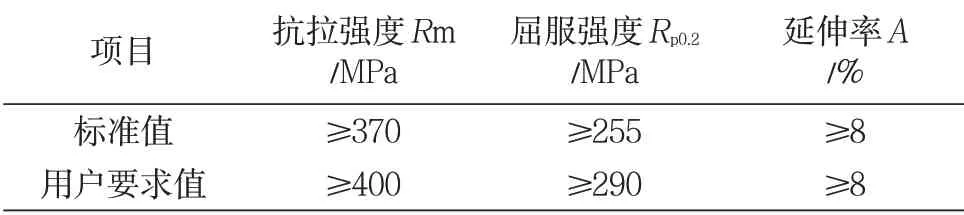

异型管的淬火在立式淬火炉内进行,人工时效在卧式时效炉内进行。由于用户提出的性能指标比常规标准值[4]要高(见表2),为满足用户需求,进行了试验热处理,最终热处理参数如表3所示。

表2 性能要求值

表3 热处理参数表

2.5 拉伸矫直

异型管在淬火后进行拉伸。为防止拉伸时异型管被夹破,在制品两端型腔塞入芯棒(如图5(a)所示)。因制品外形为带弧形斜边的三角形,为保持钳口夹持拉伸时受力平衡,配备了拉伸垫块放在异型管两端的斜边上(见图5(b))。

拉伸矫直时,在将制品装入拉伸机钳口时,要夹牢、夹正,前后保证在同一中心线上[5]。将异型管夹持后扭至水平位置再拉伸,拉伸率1.8%~2.0%。拉伸终了后,将拉伸机的活动夹头做一微小的返回动作,然后再松开钳口。

图5 拉伸芯棒和垫块

3 研制结果及讨论

按上述方案进行了试制,关键指标检测结果如下。

3.1 尺寸

3.1.1 断面尺寸

图6 异型管尺寸

从图6可以看出,产出的异型管尺寸符合图纸要求。

异型管断面尺寸合格、内腔偏心控制较好,这得益于合理的模具设计及良好的穿孔系统对中性和紧固的螺纹连接。

3.1.2 形位尺寸

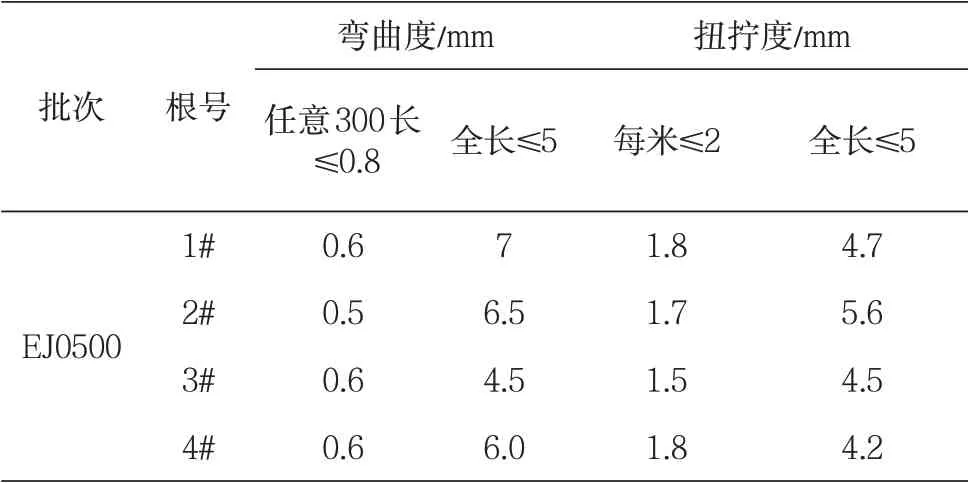

试制批次的弯曲度和扭拧度检查结果如表4所示。

表4 形位尺寸检查结果

从表4可以看出,试制批次中弯曲度和扭拧度均合格的只有3#制品。不合格的原因在于由于异型管的不对称,淬火后变形较大,而在拉伸时拉伸垫块与钳口不匹配导致打滑,对形位尺寸控制不到位。

3.2 力学性能

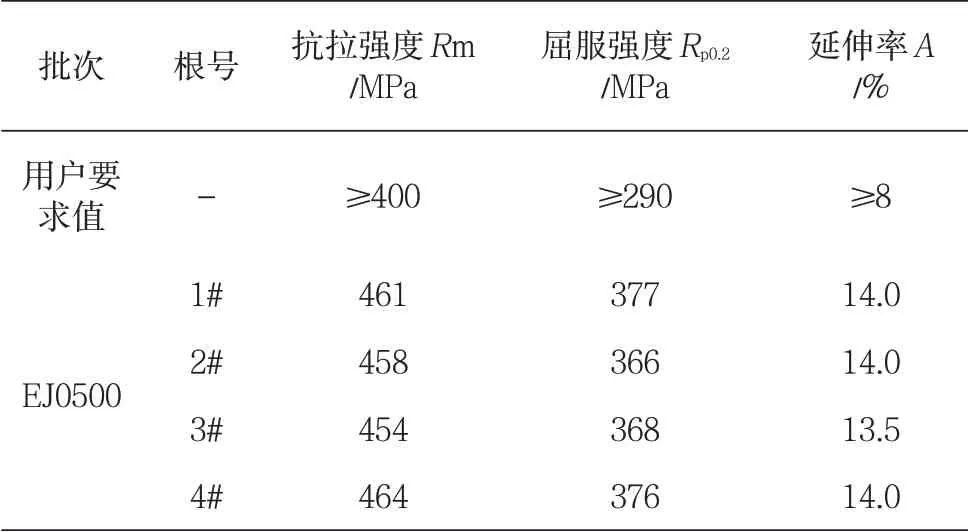

试制批次的力学性能检测结果如表5所示。

表5 力学性能实测值

3.3 高倍组织

图7为浸蚀后的异形管高倍组织图。从图中可以看出,异型管显微组织晶界模糊,说明合金发生了再结晶,未过烧。

图7 异型管高倍组织

3.4 低倍组织

图8 为异形管低倍组织图。从图中可知,异型管粗晶环最大深度为2 mm,符合协议粗晶环深度不超过3 mm的要求。

图8 异型管低倍组织

4 改进措施

针对试制时异型管形位尺寸不合格的问题,采取了改进措施。

(1)提高淬火水温。将淬火水温由原来的20~30℃提高到35~45℃,以减少淬火时异型管的变形。

(2)优化拉伸工艺。修复拉伸钳口,即清除钳口内铝屑,加深钳口表面“#”字形齿高,从而增加钳口与拉伸垫块间的摩擦力。

将原来对异型管的一次拉伸到位改为分三次拉伸,即预拉伸、一次拉伸和二次拉伸。预拉伸即淬火后将异型管(有变形)先矫直扭拧,然后再拉直,此时拉伸率很小;然后开始一次拉伸,拉伸率1.5%左右;停顿数秒后再开始第二次拉伸,此时拉伸率设置到2.5%,也是最终拉伸率。

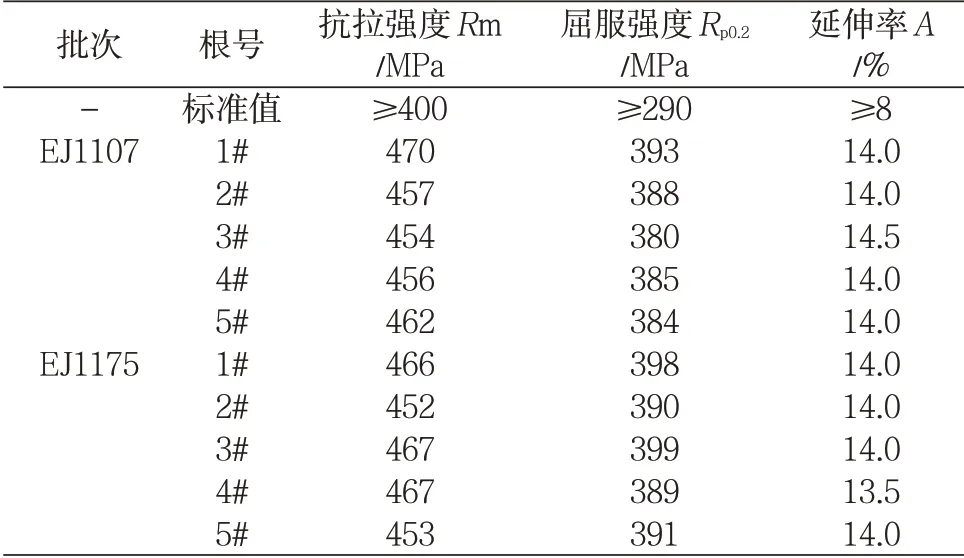

采取改进措施拉伸后,对第二次批量产出的异型管进行检查,发现其弯曲度和扭拧度均达到标准要求。其检测结果见表6。结果表明,虽然提高了淬火水温,但异型管的抗拉强度基本不受影响,屈服强度还略有提高,这是因为适当增大了拉伸率。

表6 批量产出性能实测值

5 结论

针对2219合金特性和三角形异型管的结构特点,充分分析了研制难点,采取了针对性措施,减少了研制时间,使之能以较快速度研制成功,做到了事半功倍。

(1)通过合理设计模具,适当调整穿孔系统,保证了设备和工具的对中性,解决了异型管挤压过程中可能产生的偏心问题。

(2)通过制订合理的热处理制度,满足了用户对异型管高性能的要求。

(3)通过适当提高淬火水温和优化拉伸工艺,解决了异型管弯曲度和扭拧度超差的难题。