轨道车体端梁型材缺陷改进方案研究

2022-03-18冯小东张春旭

姜 珊,侯 威,王 强,冯小东,张春旭

(辽宁忠旺集团有限公司,辽阳 111003)

0 前言

近年来随着轨道车辆制造业的迅猛发展,车体轻量化成为人们研究的重点[1]。头部端梁作为车体前端重要的支撑部件,在整车运行过程中承受着巨大的动载荷,其性能的好坏直接影响轨道车辆的安全运行[2-3]。头部端梁型材多数采用6005A合金。该合金属于Al-Si-Mg系可热处理强化变形铝合金,可经过在线淬火后人工时效获得中等强度,因此广泛用于轨道车体结构件[4-5]。

端梁型材一般形状不规则,型腔多,壁厚差大,生产难度大,力学及低倍性能较难控制。本文通过试验研究了端梁型材挤压生产的合理参数,并分析了模具设计对低倍组织的影响,力寻从挤压工艺及模具设计的角度得出改进端梁缺陷的最佳生产方案。

1 试验材料及技术要求

1.1 试验材料

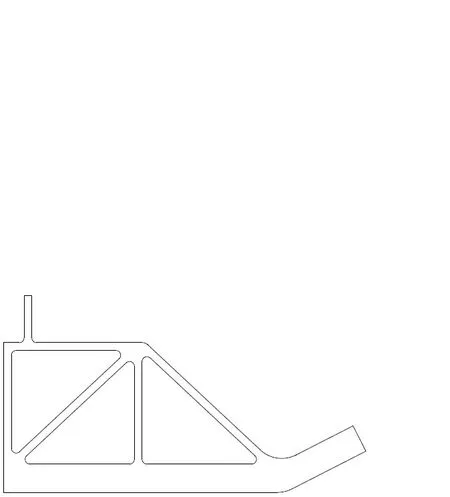

试验所用材料是我公司为某轨道车体制造厂提供的6005A端梁型材,断面如图1所示。该断面壁厚最厚处为18 mm,最薄处为5 mm,壁厚不均且相差较大。6005A铸锭采用半连续铸造法生产,要求达到内外表面光洁、一级疏松和一级氧化膜。铸造后采用高温均匀化处理,使铸棒组织均匀。合金成分见表1。

表1 6005A合金化学成分(质量分数/%)

图1 端梁截面图

1.2 技术要求

该端梁各项性能需满足客户技术协议要求,其中成分满足6005A合金国标;T6力学性能满足Rm≥255 MPa,Rp0.2≥215 MPa,A≥8%;低倍无缩尾、成层、焊合不良等缺陷,无粗大皮质层。

2 试验过程

2.1 挤压生产

根据端粱外接圆尺寸及设备挤压能力选定7 500 t挤压机进行生产,挤压系数为24.9。使用感应加热炉对铸锭进行梯度加热,同时为了去除铸锭表面疏松、偏析及氧化皮,铸锭经车皮后上机。此次试验的端粱壁厚差较大,只选用水雾淬火易造成金属各部位冷却速度不均,造成产品变形、起浪或打弯,形位尺寸精度难以保证。由于轨道车体端粱型材力学性能要求较高,多腔异型材在融合口位置易焊合不良,故采用高棒温,风雾淬火。确保风机正常运转,上下风力均衡,型材横向两端淬火充分。由于该型材底部壁厚较大,在出料底部开启适量水雾,使其与上部及内腔筋位置金属同步冷却。在前墙处加挡板,一方面可以减少型材热量的散失,另一方面可以防止水雾溅入前墙造成入淬温度过低,影响力学性能。保证型材所有位置淬火强度均衡且在出料过程中型材始终运行平稳,无颤抖、起浪现象。

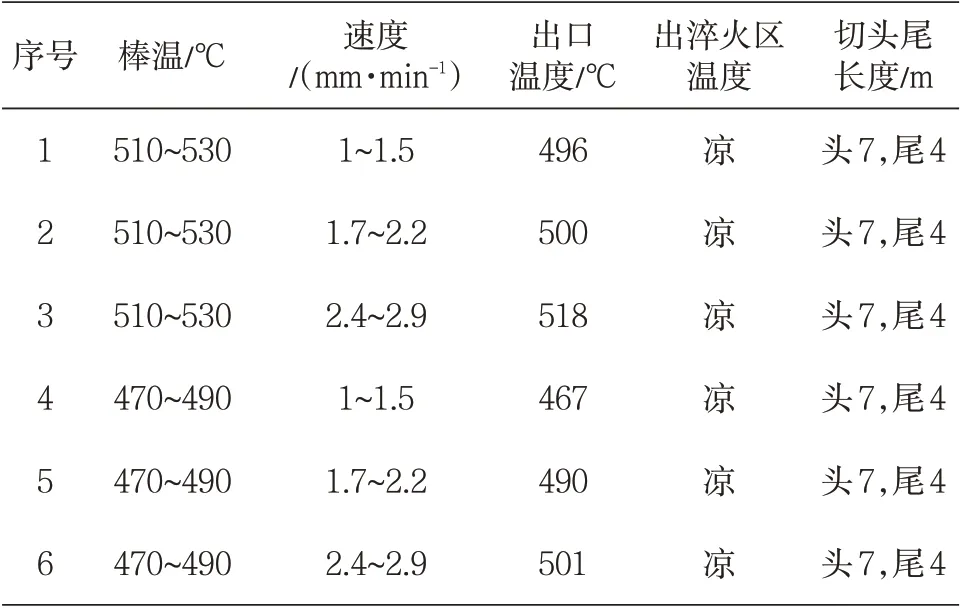

分别设定6组铸棒温度与挤压速度,对比在不同铸棒温度和挤压速度的组合下端梁的力学性能及低倍情况。具体挤压参数见表2。统一采用风雾淬火,经拉伸矫直、切头尾后送检低倍试样,(175±5)℃×8 h时效处理后送检力学试样。

表2 挤压参数

2.2 性能检测

采用日本岛津AG-X100KN型电子万能试验机对T6试样进行力学性能检测。将T4低倍试样放入15%~25%NaOH腐蚀30 min后用清水冲洗去掉表面的NaOH,再用20%~30%HNO3去除黑色碱蚀物,经清水冲洗、吹干后,进行低倍判定。

3 检测结果及分析

检测结果见表3。

表3 力学及低倍检测结果

3.1 力学性能及低倍组织

由表3可知,6组工艺制度下的型材力学性能均远超标准要求,低倍均出现不同程度的缺陷。3号试样力学性能最高,4号最低。铸锭加热温度较高可使强化相Mg2Si充分固溶于基体中,经淬火和时效处理后力学性能也越高。挤压速度快,则从模具出口至淬火冷却区时间较短,过饱和固溶体未发生分解和析出,在淬火时即可得到高浓度的过饱和固溶体;加之型材在时效处理过程中稳定相彻底析出,所以合金的强度和硬度较高。另外,高棒温也使合金在经过模具分流孔时的变形抗力变低,使其金属塑性和焊合质量也较好[6-7]。

1~3号棒温较高,型材出口温度较高,焊合不良位置较少,个别位置出现缩尾。3号试样粗晶层超过标准值,这是因为当铸棒温度和挤压速度同时较大时,金属在变形区内和出模孔后易发生再结晶。铸棒温度越高、挤压速度越大,金属变形不均匀性越高;铸锭与挤压筒内表面摩擦,晶粒发生剧烈剪切变形,粗晶进一步形成。

6号焊合不良最严重。这是因为棒温低使金属在模具中的流动性差,焊合阻力大,加之挤压速度快,致使金属流还未完全焊合就流出模孔,从而造成焊合不良。端梁型材形状不规则,壁厚差较大,在调控挤压工艺时应同时兼顾力学性能及低倍组织,在保证力学性能合格的情况下,避免低倍缺陷产生。

2号试样棒温510~530℃,挤压速度1.7~2.2 m/min,低倍组织相对较好,且力学性能较高,生产效率高,说明这种高温低速的配置较优。由于端梁壁厚不均且较大,不同于一般轨道车体型材,挤压模具设计较为特别,故考虑优化此端梁模具结构以解决低倍缺陷问题。

3.2 挤压模具设计优化

图2为原模具分流孔设计示意图,图3为优化后示意图。针对检测结果,在原设计的基础上对模具进行以下调整:

(1)序号1处,将前室扩大以增加供料,减轻缩尾。

(2)序号2~6处,因为在分流桥下不易供料,缩尾、焊合不良等问题较严重,因此扩大前室、降低阻料台以增加供料,促进焊接融合,减轻焊合不良。

(3)序号7~8处,根据型材壁厚将分流桥分别沉桥5 mm和10 mm,增大焊接融合空间,使制品获得良好的焊合,减轻焊合不良。

(4)序号9处,顺料加长、加深,扩大型材内筋供料,促进焊接融合,减轻焊合不良。

图2 原分流孔设计示意图

图3 优化后的分流孔设计示意图

4 验证试验

为进一步验证模具优化结果,选用棒温510~530℃,挤压速度1.7~2.2 m/min,其他工艺不变,进行验证试验。结果表明,使用优化后的模具进行挤压生产,型材低倍组织较好,无焊合不良、缩尾等缺陷产生。

由此可见,对于壁厚较大的轨道端梁型材应首先优化模具设计,合理设计焊合室大小,根据壁厚适当沉桥,以利于焊合。同时选取合适的挤压机,采用高温低速、风雾淬火并加挡板以辅助保温,可获得较好的力学性能和低倍组织。

5 结论

形状复杂、壁厚差大的轨道端梁型材一般采用6005A合金生产,为保证其力学性能及低倍性能良好,应主要从挤压工艺及模具设计方面进行把控。

(1)端梁型材低倍组织易出现缩尾、焊合不良等缺陷,对模具进行优化设计可有效改进金属焊合质量;采取扩大焊合室,以加大供料的方式能够有效避免焊合不良。

(2)对于壁厚差较大的6005A端梁型材采用高温低速、风雾淬火且在前墙处加挡板可得最佳性能,并且生产效率较高。具体参数为:棒温头部:510~530℃、尾部:490~510℃;制品速度:1.7~2.2 m·min-1;峰值时效:175℃×8 h。

(3)使用优化后的模具进行生产,型材无焊合不良、缩尾等缺陷,低倍组织粗大,晶粒皮层厚度合格;力学性能良好,抗拉强度可达299~310 MPa、屈服强度268~280 MPa。