某型直升机尾段全尺寸结构适航验证技术

2022-03-18潘春蛟顾文标查丁平

潘春蛟,邹 静,顾文标,查丁平

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

单旋翼带尾桨式构型具有技术成熟度高、结构简单、飞行操纵容易和维护方便等优点,是当今直升机的一种主流构型。这种构型的机身后面设计有尾梁和垂尾,尾桨布置在尾梁的端部或垂尾上,以降低旋翼下洗气流的干扰。尾桨产生拉力或推力,如果斜置还能提供部分升力,平衡旋翼的反扭矩,实现直升机的航向操控。

直升机尾段结构作为减速器、传动轴和尾桨等的支撑平台,结构刚度和强度必须满足承力、传力的要求。因为全机重量、重心和惯性矩的限制,尾段常采用比强度、比刚度高,且易于整体成型的复合材料结构设计。

某型直升机尾段结构基于20000飞行小时使用寿命指标设计,主要由上垂尾、机身尾段过渡框、尾梁及平尾等部件组成。本文依据适航CCAR29§571等条款,针对该型机尾段结构形式和受载特性,确定尾段强度验证方法和程序,采用一件试验件在许用缺陷、极限受载(静力)和循环受载(疲劳)、使用环境等多种条件的叠加下,验证结构设计寿命期内的安全性。

1 适航验证要求及流程

按照适航条款要求,设计寿命内,结构在载荷、环境、内在或意外缺陷等因素影响下,是否会因疲劳和静强度破坏导致灾难性事故,需通过全尺寸结构的地面试验来验证。

全尺寸尾段试验件与适航取证设计状态一致,除去平尾、整流罩、传动轴、减速器等与验证无关的系统和结构。

1.1 验证载荷要求

直升机尾段需要验证在以下三类载荷的作用下,结构适航条款的符合性:

1)旋翼系统引起的高频振动载荷。这种载荷与旋翼的转速和桨叶数量相关,但幅值相对较小。根据该型机的飞行实测结果,高频振动载荷对应的结构应力远低于尾段材料的疲劳极限,故在尾段结构试验时予以忽略。

2)与结构的静强度相关的载荷,包括结构不会产生永久变形的限制载荷和结构不会失效或破坏的极限载荷。限制载荷为结构在使用中可预见或实际遇见的最大飞行载荷,极限载荷为限制载荷考虑1.5倍的安全系数。对于尾段来说,主要的限制载荷状态包括偏航和着陆等。

3)直升机执行任务时从地面起飞,到机动飞行,最后着陆,尾段上会作用地—空—地循环载荷,这类载荷与直升机飞行谱给定的任务剖面密切相关,引起结构低周疲劳问题。

1.2 缺陷要求

结构在生产、使用过程中均可能出现类似机加划痕、外物撞击等损伤和某些特定的工艺缺陷,设计上必须考虑带一定损伤的结构仍能安全使用,因此试验验证需覆盖结构常见的缺陷。

该型直升机尾段采用半框(X13315框)和蜂窝夹层(尾梁),框、梁和蜂窝夹层(垂尾)结构设计。蜂窝夹层结构由纸蜂窝芯体和不同板厚的双面铝合金面板粘合而成。

根据其构型特点,可预见尾段常见的缺陷为蜂窝夹层面板与蜂窝脱粘、铝合金面板表面冲击,以及框、梁机加刮痕等类型。

1.3 环境影响要求

受发动机尾流的影响,飞行中直升机尾段一直处于较高的环境温度中。该型机的尾段设计温度使用环境为:尾梁110 ℃,垂尾95 ℃。验证时需要模拟结构所处的温度环境。

1.4 验证流程

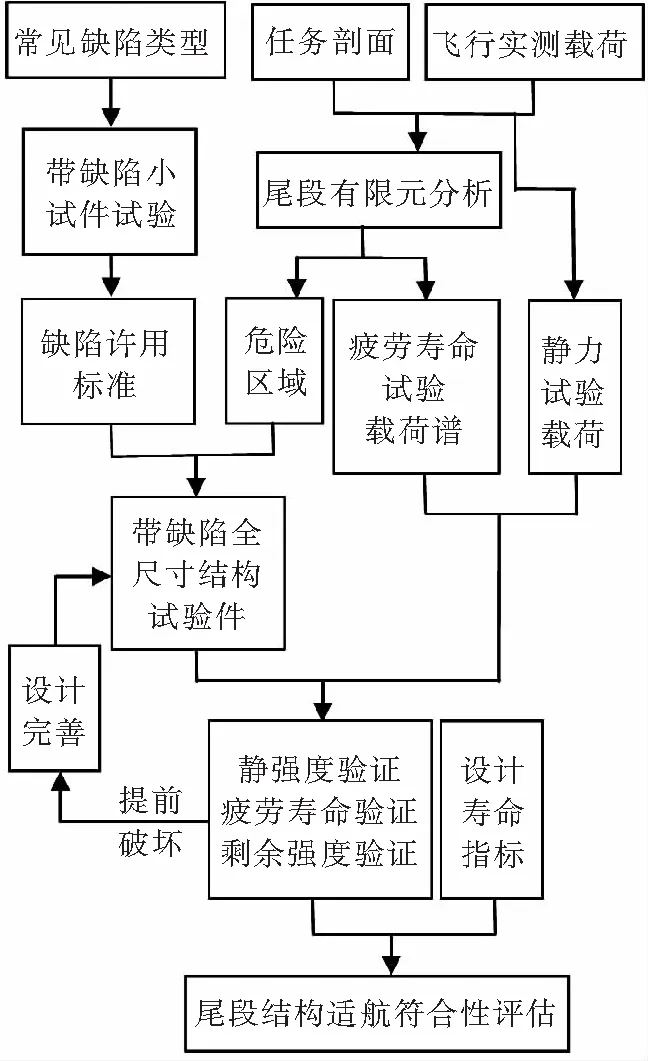

带缺陷全尺寸尾段结构试验验证流程(见图1)为:

图1 尾段试验验证流程

1)工艺分析、制造和使用统计,结合小试件试验,建立结构许用缺陷标准(缺陷类型、缺陷尺寸及易出现位置等);

2)根据飞行任务剖面、设计载荷、飞行实测载荷和结构材料特性,确定静力试验载荷和疲劳寿命试验载荷谱;

3)设计制造全尺寸尾段试验件,在试验件的危险区域预制各类缺陷,包括内部缺陷和外部缺陷;

4)验证试验设计,确定试验程序、边界模拟、加载方式,标定及监控、检查要求;

5)带缺陷结构的静力、疲劳和剩余强度试验;

6)根据试验结果评判结构是否满足设计指标的要求。

2 尾段结构缺陷许用标准

现实中的尾段,缺陷既难以避免,也可能在任意可达区域出现。缺陷许用标准在于制定可忽略、需周期性检查和必须修复的缺陷类型和尺寸,加以验证后纳入使用维护手册中。

蜂窝夹层结构脱粘是常见的工艺性缺陷。超过25 mm的脱粘缺陷通常采用常规敲击法容易检出并跟踪。

外物造成的面板冲击缺陷可分为目视勉强可检和明显可检两类。目视距离检测目标约2 m处,冲击坑尺寸定为16 mm直径、0.6 ~2.5 mm深度。

框梁划痕多由机械加工引起,按照统计结果,尺寸一般不超过直径0.15~0.25 mm、深度0.25 m。

不同类型缺陷的许用标准采用与尾段结构一致的带缺陷和不带缺陷小试件,通过四点弯曲静强度、疲劳寿命和剩余强度对比试验建立:

1)单个15 mm或相邻间隔200 mm以上的15 mm脱粘缺陷,不影响使用安全。

2)面板冲击缺陷直径16 mm、深度0.8~1.0 mm的无需修补;深度超出上述尺寸但小于2 mm,需要持续跟踪、定期检查;不允许深度2 mm以上的缺陷存在。

3)划痕缺陷做必要的圆滑处理。

3 尾段试验载荷

尾段试验载荷由尾桨侧向力1和垂向力1(尾桨斜置设计),垂尾侧向气动力2、平尾升力2及自身的惯性力3等组成,力的方向参照机体坐标系,向上、向右、逆航向为正,=1、2、3。

3.1 静力试验载荷

静力试验主要验证直升机结构在整个寿命期内,能承受所有可能遇到的严酷载荷状态而不破坏,试验载荷的选取与尾段结构设计时所依据的载荷保持一致。

直升机尾段最严酷的载荷状态,如偏航和着陆出现几率都较低,实际使用中着陆甚至很难达到70%的设计载荷,而大多数型号的飞行谱也未包含偏航状态。但现实中并不能排除超出飞行谱的粗暴着陆和偏航出现的可能,因此,静力试验采用着陆和偏航两种工况,见表1。

表1 静力试验载荷(单位:N)(最大重量)

着陆工况侧重验证尾段垂向受载的能力;偏航主要验证侧向受载的能力。

3.2 疲劳寿命试验载荷谱

直升机尾梁的疲劳载荷主要源于地—空—地循环及飞行过程中机动状态的转换,从地面停机状态起飞,执行任务时空中机动,到着陆后地面停机,属于低周疲劳问题,故疲劳寿命试验载荷谱依据直升机的典型任务剖面确定。

任务剖面是直升机在整个寿命期内所所执行任务及其时间占比的描述,包括任务重量、任务高度、飞行状态及其次序等随时间的变化信息。

该型直升机的任务剖面一共11个,每个任务剖面包含的飞行状态均来自型号的飞行谱,主要包括地面运转、悬停、悬停回转、爬升、右侧滑平飞、左右转弯、侧滑、下降、进场、三点水平着陆等。

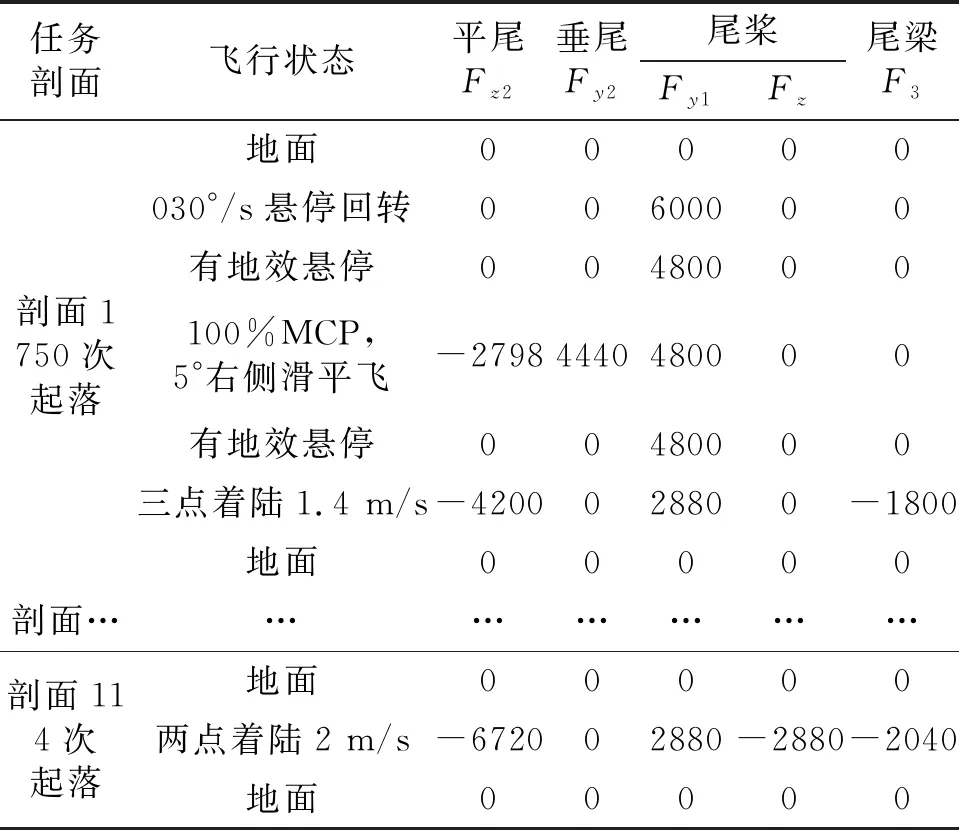

1)将任务剖面中的尾段受载严酷的所有飞行状态对应的平衡载荷(来自旋翼、机体、尾梁、尾桨、平尾等)施加在全机有限元模型上,计算尾梁结构区域的应力分布,如图2。

图2 全机有限元模型和计算应力

2)根据应力分布确定尾段结构的主要危险区域,特别关注尾段和过渡段对接区、尾梁和斜梁对接区等,然后将各主要危险区域中的最大应力提取出来,按任务剖面中的飞行状态顺序将应力进行编排。

3)每个危险区域均编制对应的计算应力—飞行状态历程,对各应力—飞行状态历程进行“雨流”计数,结合尾段危险区域材料疲劳特性数据,采用全范围疲劳特性S-N曲线和累积损伤理论进行疲劳寿命分析。

4)由于最终的结构疲劳寿命试验谱不可能考核到所有危险区域,因此,需找出最薄弱的区域,即将寿命最短的危险区域所对应的应力—飞行状态历程作为尾梁疲劳寿命试验谱的基础。

5)确定低于疲劳极限对结构不构成损伤的应力循环,将这些应力循环对应的飞行状态剔除;考虑试验周期的因素,可按损伤等效的原则对应力循环进行合并简化。

6)其它危险区域可按试验结果进行计算评估,若评估不够,可考虑对结构薄弱区的破坏部位进行修补,再继续试验考核,以满足每个危险区域的寿命验证要求。

依据上述方法对该型机的11个任务剖面包含的应力谱进行计算,剔出对尾段不造成损伤的状态,并进行损伤等效简化后,确定尾段疲劳寿命试验对应1000飞行小时所需施加载的荷谱,如表2所示,载荷方向与静力载荷一致。

表2 部分疲劳寿命试验载荷谱(单位:N)

4 尾段结构验证试验设计

4.1 试验程序

分5个阶段在一件试验件上同时验证静强度、疲劳强度和剩余强度。考虑飞行中发动机尾流产生的高温,试验中尾段的温度保持在110 ℃,上垂尾保持在95 ℃。

阶段1:在全尺寸尾段试验件上制造初始缺陷,模拟包括可能存在的工艺脱粘和外物冲击坑。

阶段2:高温环境下限制载荷强度试验。

阶段3:进行一万小时(半个寿命周期)的地—空—地载荷循环疲劳寿命试验。

阶段4:修复可能损伤,增加部分目视明显可检损伤,进行一万小时疲劳试验。

阶段5:高温环境下的1.2倍限制载荷静强度试验,继续升级载荷,直到破坏。

4.2 缺陷预制及温度环境模拟

试验件上的缺陷预制偏保守地考虑较差的制造质量及较恶劣的使用情况,包括蜂窝夹层结构的大应力区、结构封边框胶接区及封边框和面板胶接区(Z型区域),结构变形较大,易产生出现脱/漏粘的区域,以及容易受到外物冲击的区域等。

大应力区和大变形区基于全机有限元模型,施加全机平衡载荷计算的结果;易受外物冲击区域采用统计和预测的方式确定。

依据缺陷许用标准,在确定区域的面板与蜂窝之间或胶结区域结构之间放置15 mm特富龙片模拟脱粘缺陷;外部冲击采用弹簧枪实施,冲击能量由蜂窝夹层结构小试件的冲击试验确定;框梁划痕用刮刀制造。标识试验件上缺陷位置,进行尺寸检测。

通过在尾段试验件外表面覆盖加热毯的方式实现尾梁和垂尾加温。

4.3 试验件边界模拟和加载

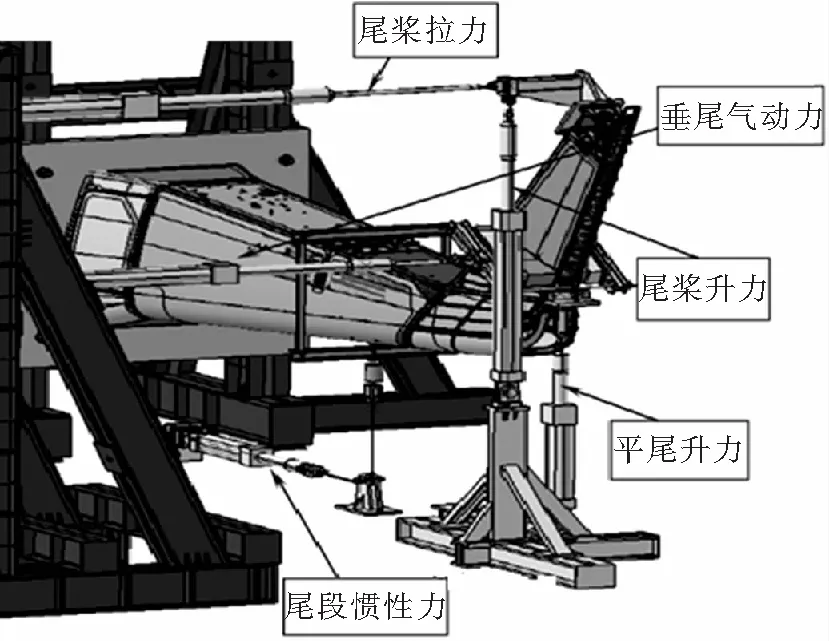

为了尽可能地模拟真实边界,该型机尾段试验件包含一部分过渡段结构(直升机机体7框到8框之间)。过渡段结构通过螺栓安装在一个夹具上,夹具再与钢架固定。

尾段上有4个加载点,其中尾减速器机匣接头模拟件上施加尾桨拉力和升力;垂尾气动中心施加垂尾气动力;平尾升力通过平尾与尾段的连接接头施加;尾段惯性载荷施加在尾梁的X13315框。加载示意见图3。

图3 试验加载示意图

多点加载时考虑变形协调,设计线系长度合适的加载系统,以保证5种载荷的峰谷值达到时间同步,并将载荷分量控制在给定的要求范围内。

试验加载消除尾梁重量的影响,并设置加载自动终止系统,及时应对试验中的异常情况。

4.4 试验件传感器布置

在试验件上布置应变和位移传感器,用于试验过程监控,并与尾段飞行实测和计算的应力及变形结果进行对比,确定施加的载荷及试验加载过程符合实际使用情况,确保试验结果的有效性。

在尾梁、垂尾、垂尾与尾梁连接等区域的主承力框、梁和接头上沿主应力方向布置应变片,测量应力;在主承力框、梁之间的腹板上布置应变花。在尾梁、垂尾以及尾梁和垂尾的连接处安装位移传感器,记录试验中结构的垂向和侧向变形。在尾段的尾梁上平台、侧面,垂尾的翼型面,结构连接区等区域均匀布置温度传感器,用于监视、控制试验过程中试验件不同区域的温度。

试验时关键部位的传感器设置安全限制值,除静力破坏试验外,传感器输出值超出限制值时,暂停试验,查明原因。

4.5 试验合格判据

经过限制载荷、疲劳寿命、极限载荷试验,尾段试验件的过渡段,载荷施加点,尾梁和垂尾的内外表面、主承力框梁及连接区等,未出现破坏、不可恢复的变形和刚度明显下降等情况,各预制缺陷未发展为不可修复的损伤。通过破坏试验获得结构真实的承载能力。

5 全尺寸结构试验

正式试验前,通过尾段上的4个加载点分别施加平尾升力、尾桨升力和拉力等5种载荷,标定试验载荷与应变、位移传感器输出值之间的相互关系。

对比标定时各部位应变片的测量值与全机有限元计算值,两者应力比值范围在0.86到1.05之间,表明结构试验与实际使用中的受载情况基本一致,试验件安装、加载和测量等满足验证试验的要求。

5.1 疲劳寿命试验

按照表2所示的尾段疲劳载荷谱进行疲劳寿命试验,对应 20000飞行小时的结构疲劳寿命,载荷谱需重复施加20次,每个任务剖面对应一个加载循环,见图4。

图4 疲劳寿命试验加载方式

每个加载循环中,平尾、尾桨、垂尾、13315 框4个加载点同步施加5种载荷。试验过程中记录每个加载荷循环应变、位移等传感器的峰、谷值。

每完成 0.5 个疲劳试验谱,检查试验件接头连接区是否异常,尾段有无新增损伤,预制缺陷扩展与否。当结构新出现损伤,或预制缺陷扩展时,记录对应的循环次数并暂停试验,对试验件进行修补后再继续后续试验。一旦试验件某个单元失效,应暂停试验,修理或者替换失效的单元后再继续疲劳试验。

5.2 静力试验

按表1中的工况顺序,在尾段上的4个加载点同时施加对应载荷,施加过程中各载荷变化保持协调一致。施加每级载荷时,测量并监控应变和位移传感器的输出值。

5.2.1 限制载荷试验

限制载荷静强度试验按以下程序执行:

1)施加20%限制载荷,然后卸载至0;

2)逐级加载到限制载荷,保载3 s;

3)继续逐级加载至1.12倍限制载荷,保载3 s后卸载至0。

每级载荷增幅为20%的限制载荷。

5.2.2 极限载荷和剩余强度试验

静强度破坏试验按以下程序执行:

1)逐级加载至20%限制载荷,然后卸载至0;

2)逐级加载至限制载荷,保载30 s,卸载至0;

3)暂停试验,分析应变、位移等传感器测量数据,检查试验件外观、预制缺陷情况,保证测量数据满足要求,试验过程安全;

4)逐级加载到极限载荷,保载3 s;

5)继续逐级加载,直到1.12倍极限载荷,保载3 s;

6)继续持续加载,直至试验件破坏。

每级载荷的增幅为10%的限制载荷。

5.3 试验问题处理

试验过程中,当实施偏航工况1.3倍限制载荷试验时,试验件尾梁中部提前破坏。破坏分析从试验程序、测量值与理论值对比、工艺检查等角度开展[7]。

试验过程严格按试验程序进行,加载无异常;测量值与有限元分析值对比表明,尾段试验受载与实际受载一致;预制缺陷未见扩展,故结构破坏源于强度裕度不足。

检查发现,尾梁蜂窝结构内侧面板存在大面积波浪条纹状初始缺陷,走向与结构失稳方向重合,条纹处于高应力区,导致蜂窝结构承载能力下降,引起提前破坏。

随后对尾梁结构设计和工艺进行改进,完善后的试验件顺利通过后续各阶段的疲劳寿命和静强度试验,验证了尾段结构20000飞行小时设计寿命的安全性。

6 结论

直升机尾梁全尺寸结构适航验证技术包括缺陷许用标准、静力试验载荷和疲劳寿命试验载荷谱、试验程序、安装加载方式、标定等方面的设计。

试验环境和条件应尽可能与直升机实际使用情况一致或接近;静力试验载荷可选取最大设计载荷;疲劳试验载荷谱则依据型号典型任务剖面,通过应力分析、寿命计算、损伤等效等方法确定。

该型号建立起的直升机尾段结构试验验证技术,满足适航相关条款符合性验证的要求。