高转速风机叶轮轴承系统失效案例分析与改进

2022-03-18陈国鹏齐林林

胡 悦,常 莉,王 辉,陈国鹏,邓 波,齐林林

(1.中国直升机设计研究所,江西 景德镇 333001;2.新乡航空工业(集团)有限公司134厂,河南 新乡 453000)

0 引言

高转速风机最重要的核心部件是叶轮轴承系统。叶轮轴承系统的安全性以及可靠性是保证高转速风机稳定运行的重要条件,对高转速风机的性能及振动使用工况等产生直接的影响。

某型直升机在一次飞行任务结束准备降落时,主减滑油温度出现异常。机务人员拆下高转速风机1后发现风机传动轴从保险截面处断裂(如图1),叶轮侧轴承保持架严重损毁,轴承保持架、外圈滚道均出现明显的干磨现象(如图2),花键侧轴承滚动体损坏严重,轴承内圈滚道出现明显的干磨现象(如图3)。

图1 高转速风机故障情况

图2 风机叶轮侧轴承低倍图

图3 风机花键侧轴承低倍图

1 故障分析

高转速风机主要由蜗壳、罩壳、叶轮、叶轮挡套、传动轴、轴承系统等组成,其中轴承系统包括轴承、轴承壳体、轴承压盖甲、轴承压盖乙、轴承挡套甲、轴承挡套乙等零件。风机结构如图4所示。

图4 高转速风机结构图

对于风机轴承系统失效故障,经设计所分析得出结论如下:轴承防尘盖为疲劳断裂,疲劳断裂的原因是轴承在损坏失效后,内部保持架、滚动体等刮蹭磨损防尘盖,造成防尘盖严重磨损、断裂。可见,风机故障的发生过程为轴承防尘盖出现裂纹导致润滑脂流失,造成轴承干磨运转失效,轴承失效后风机叶轮与风机罩壳发生刮蹭、剧烈磨损,在叶轮扭转力矩大于剪切断面的设计最大扭矩后,传动轴从剪切断面处过载扭断,以保护主减。

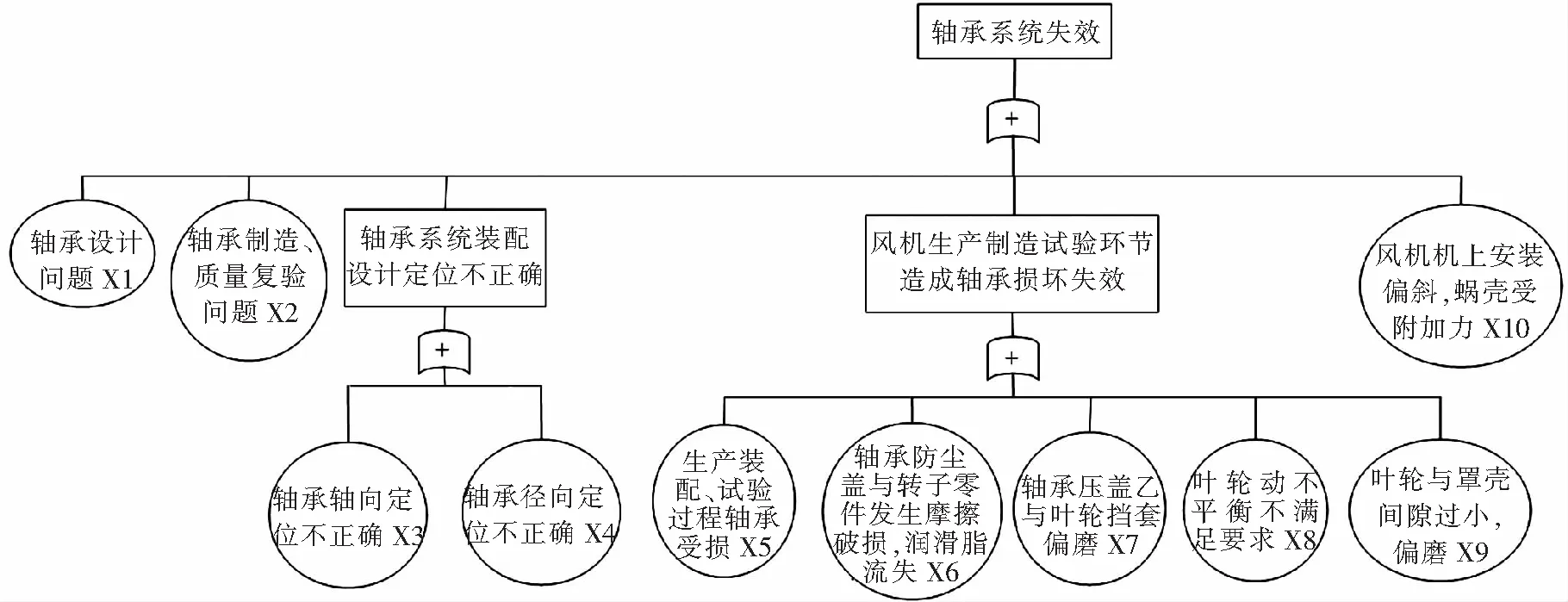

根据风机轴承失效故障原因初步分析,建立故障树,如图5所示。

图5 轴承系统失效故障树

轴承生产配套厂家铁姆肯公司对提供的轴承要求不得破坏轴承包装,只能检查配套资料完整性和轴承外观,轴承入厂检验项目缺少,导致过程质量无法有效控制。

风机两轴承一端为固定端(花键侧轴承),一端为浮动端(叶轮侧轴承)。固定端轴承内圈由转子零件(轴承挡套甲、轴承挡套乙)予以约束;外圈由定子零件(轴承压盖甲、轴承壳体)予以约束。浮动端轴承内圈由转子零件(轴承挡套乙、叶轮挡套)予以约束;外圈仅在轴承壳体上予以径向约束,外圈可活动,如图6所示。在风机高速长时间运转过程中,随着轴向力的变化及产品振动的影响,轴承内圈金属台阶与防尘盖存在频繁碰撞接触的情况,导致防尘盖内圈附近出现裂纹,轴承润滑脂密封提前失效。

图6 风机轴承轴向定位结构

根据风机分解检查结果,分析造成该套高转速风机轴承失效的原因为:①轴承制造、质量复验问题;②轴承轴向定位问题。即底事件X2、X3无法排除,其他事件均能排除。

1.1 轴承制造、质量复验问题

轴承为精密部件,生产环节多,质量控制复杂,具有较高的精度要求。为了保证产品质量,生产过程中需采用多种专用工具对零部件进行检测,主要包括材料组织、硬度、表面完整性、尺寸精度、旋转精度、游隙、温升、振动、漏脂试验等。各项检测指标均对轴承性能和寿命有较大的影响:一旦超标,轻则轴承运转不稳定,造成温升和振动增大,减少轴承使用寿命;重则轴承运转卡滞,致使轴承过早失效,无法使用。

1.2 轴承轴向定位问题

轴承的防尘盖易出现裂纹的部位位于轴承内圈台阶处,且防尘盖在与内圈接触部位无金属骨架。高转速风机可简化为两轴承支撑的悬臂梁结构,风机受力方向主要朝向叶轮侧。在机上振动与环境交变的综合作用力下,轴承内圈与防尘盖动密封配合处与金属台阶频繁接触碰撞,导致防尘盖在金属骨架结合处出现裂纹甚至断裂,轴承无法实现润滑脂的密封。随着润滑脂的加速流失,轴承最终干磨运转失效。

2 解决措施

通过对故障件的分解检查及原因分析,认为导致此次故障的原因是:轴承定位问题。同时在排查过程中发现,轴承入厂复验项目较少且无法反映轴承质量,需补充完善轴承复验项目。

2.1 轴承定位问题改进

为提高轴承运转的可靠性,改良轴承运转环境,对高转速风机轴承壳体、轴承压盖乙进行结构优化,以便为浮动端轴承提供预紧缓冲,改进主要为:

1)轴向增加波形弹簧,安装于叶轮侧轴承一侧,起轴承预紧和减振缓冲的作用。波形弹簧相当于缓冲阻尼,有利于轴承轴向稳定,避免轴向往复剧烈运动,保证轴承运转的可靠性。

2)径向增加减振胶圈,安装在轴承壳体表面,作用于轴承壳体和蜗壳安装面之间,起减振的作用。轴承壳体为叶轮的支撑零件,主要与轴承外圈配合。在风机的实际使用过程中,直升机上振动环境致使风机蜗壳、轴承壳体等携带一定的附加振动,进而通过轴承壳体影响叶轮。增加径向的减振胶圈,可以减缓外界对风机轴系的影响,保证叶轮的正常运转。改进后内部结构示意图见图7。

图7 高转速风机内部改进结构示意图

2.2 补充完善轴承复验项目

经与轴承厂家沟通,增加轴承复验项目:

1)由铁姆肯公司提供轴承轴向、径向游隙数据测量记录,轴承加脂量测量记录,轴承内外圈硬度批次检测记录;

2)采用下厂验收的方式,风机生产单位进行包装前检查并复验轴承关键尺寸(如轴承内外圈尺寸、宽度尺寸、轴承游隙等)。

2.3 验证情况

为了验证改进方案的有效性,对改进结构的高转速风机进行性能试验,同步监测温度和振动情况。

2.3.1 试验情况

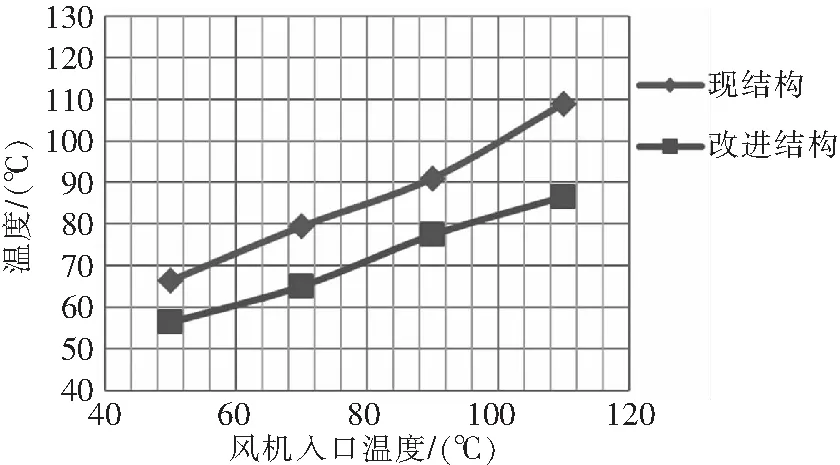

经试验监测高转速风机现结构与改进结构的温度及振动情况:高转速风机现结构和改进结构花键侧轴承外圈温度对比情况见图8;高转速风机现结构和改进结构叶轮侧轴承外圈温度对比情况见图9;高转速风机现结构和改进结构径向振动量值对比情况见图10;高转速风机现结构和改进结构轴向振动量值对比情况见图11。

图8 高转速风机花键侧轴承外圈温度

图9 高转速风机叶轮侧轴承外圈温度

图10 高转速风机径向振动量值

图11 高转速风机轴向振动量值

2.3.2 试验分析

根据试验获取的温度和振动数据,分析认为改进方案有明显的改善效果。

1)高转速风机工作的轴承温度有明显的降低,表明轴承在工作过程中实际的受力情况有所降低,且浮动端轴承的轴向窜动摩擦产热被部分抑制。温度的降低有利于轴承的长时间工作。根据寿命理论计算值,高转速风机改进结构与现结构相比,寿命增加约31%。

2)高转速风机改进结构产品在振动监测中,径向振动差异不大,轴向振动上有明显改善。轴向振动量值的降低,表明波形弹簧有减振缓冲作用,能够减缓浮动端轴承的轴向窜动,减轻轴承内圈对轴承防尘盖的作用,利于轴承正常运转。

3 结论

综上所述,高转速风机改进方案通过在浮动端轴承轴向增加波形弹簧进行预紧及减振缓冲,径向增加减振胶圈,可解决防尘盖破损、轴承干磨失效的问题。改进措施验证试验内容完整充分,对其它高转速风机减振分析与改进也有借鉴意义。