水润滑轴承不对中偏角对其润滑性能的影响*

2022-03-17翔万海波

刘 潇 俞 翔万海波

(1.海军工程大学动力工程学院 武汉 430033)(2.海军工程大学舰船与海洋学院 武汉 430033)

1 引言

对于船舶推进系统中的水润滑轴承,由于螺旋桨自重较大,其悬臂效应容易造成轴倾斜和不对中问题。大量研究[1~3]表明,转子变形或不对中会导致轴承整体润滑性能恶化,甚至会发生轴承-转子耦合系统的故障,如冲击、摩擦、磨损等。

为了全面掌握不对中对轴承润滑特性的影响,不少学者开展了卓有成效的研究。李方[4]等通过有限元方法研究了轴承不对中对螺旋桨轴系静态特性的影响。刘占生[5]等对转子系统中的联轴器不对中问题进行了综述。Jun[6]等分析了滑动轴承的压力分布对轴系载荷分布的影响。Gu[7]的研究结果表明,随着轴承不对中夹角增大,对轴承摩擦学性能的影响将由有利向有害方向发展。王磊[8]等通过实验方法分析转速、轴承载荷、轴承冷却水温度以及轴承安装状态对水润滑橡胶轴承摩擦噪声的影响。Jang[9]对动态加载发动机轴承磨损进行了仿真分析,结果表明,接触压力远小于流体压力,磨损与接触压力密切相关。对于未对中轴承,由于局部接触压力较大,最大磨损深度在开始时急剧增加,而对于对中轴承,最大磨损深度呈线性增加。Sun[10~11]研究了变载荷下轴变形引起的轴颈不对中对轴颈轴承性能的影响。结果表明,偏心对润滑油膜压力和厚度分布有明显影响。李明[12]建立了含轴承不对中的转子动力学模型并分析了其非线性动力学特性,研究由于联轴器不对中而引起的转子系统不对中故障问题。Feng[13]研究了水润滑轴承的静态、动态特性,并考虑了湍流、热流体动力等因素的影响。Xie[14~16]系统地研究了边界润滑区域、混合润滑区域和流体动力润滑区域的润滑过渡状态。目前,在动态加载条件下,不对中偏角对润滑性能和润滑状态过渡的影响研究还不够充分。针对上述问题,本文提出了一种考虑轴承不对中偏角影响的修正润滑模型,采用仿真分析的方法,重点研究了水润滑轴承不对中偏角对其润滑性能的影响。

2 理论模型

1)润滑模型

水润滑轴承不对中模型如图1所示,O为轴承中心,O1、O2分别为轴颈在轴承两端面所在截面处的中心,偏心距e=|OO1|。轴承孔的半径为Rb,轴颈半径为Rj,轴承宽度为L。轴承稳定工作时中间截面处的偏位角为θ,轴颈中心线与轴承孔中心线之间的不对中偏角为γ。h为液膜厚度,σ为接触表面的粗糙度。

图1 水润滑轴承不对中模型

对于实际轴承,轴颈与轴承的接触表面不是绝对光滑的[17]。考虑粗糙度的雷诺方程为

式中:φx、φy分别为轴承x、y方向上的压力流因子;φc为接触因子;φs为剪切流因子;μ为液膜的流体动力学粘度;p为油膜压力;ρ为润滑液密度;t为时间。

2)膜厚方程

由图1可知,对于不对中水润滑轴承,会直接导致膜厚发生变化。对于轴颈后端,膜厚会减小;而对于轴颈前端,膜厚会因不对中偏角而相应增加。膜厚方程为

式中:c为轴承间隙;e0为初始偏心距;L为轴承宽度;ψ为轴承间隙比;δ1、δ2分别为轴颈和轴承接触表面的粗糙度高度。

3)微凸体接触模型

混合润滑中最重要的特征就是微凸体接触。表面粗糙度对润滑性能的影响主要表现为润滑剂动压与微凸体接触共同承担外载荷、接触压力引起的表面变形和微凸体产生的热问题等。微凸体接触压力方程[18]为

式中:E1、E2分别为轴颈、轴承的弹性模态;v1、v2分别为轴颈、轴承的泊松比;η、β分别为微凸体密度和半径;A为接触面积;为膜厚比,且F2.5(λ)、F2(λ)的计算式由 λ的取值范围决定:

4)热平衡方程

由于水润滑轴承的润滑液膜厚度很小(小于10μm),故轴向和切向的速度可以忽略不计。因此,这两个方向的热传导也可以忽略不计。热平衡方程为

式中:ρ为润滑剂的密度,cf为比热容,kf为导热系数,T为温度,u、v、w为速度的分量,u、v可由下式求得,w可由矢量合成法则求得:

5)载荷平衡方程

轴质心可认为是有效的质子Mj,载荷平衡方程为

χ表示轴的中心位置:

6)润滑性能参数

润滑性能由承载能力、摩擦系数等参数决定。总承载力的计算方程为

总摩擦系数是微凸体接触摩擦系数 fa和流体粘度摩擦系数 fv之和:

式中:φf、φfs、φfp为摩擦流因子;κa为微凸体边界摩擦系数,这里取值为0.02;pa为微凸体接触压力。

7)边界条件

与索末菲边界条件、半索末菲边界条件等相比,雷诺边界条件适用于考虑润滑剂空化的情况。故本文采用雷诺边界条件:

3 仿真计算流程

采用有限差分法求解雷诺方程,利用二阶中心差分格式对方程进行离散。数值方法采用牛顿-拉夫森迭代法和逐次超松弛迭代法相结合,加速收敛。负载平衡收敛阈值取0.001,温度和偏心距收敛阈值均取0.01。具体计算流程图如图2所示。

图2 计算流程图

4 仿真结果与分析

4.1 不对中偏角对轴承压力和剪切力分布的影响

为了研究不对中偏角对水润滑轴承润滑与摩擦性能的影响,对其进行了系统的仿真研究。轴承具体几何参数如表1所列。

表1 轴承几何参数

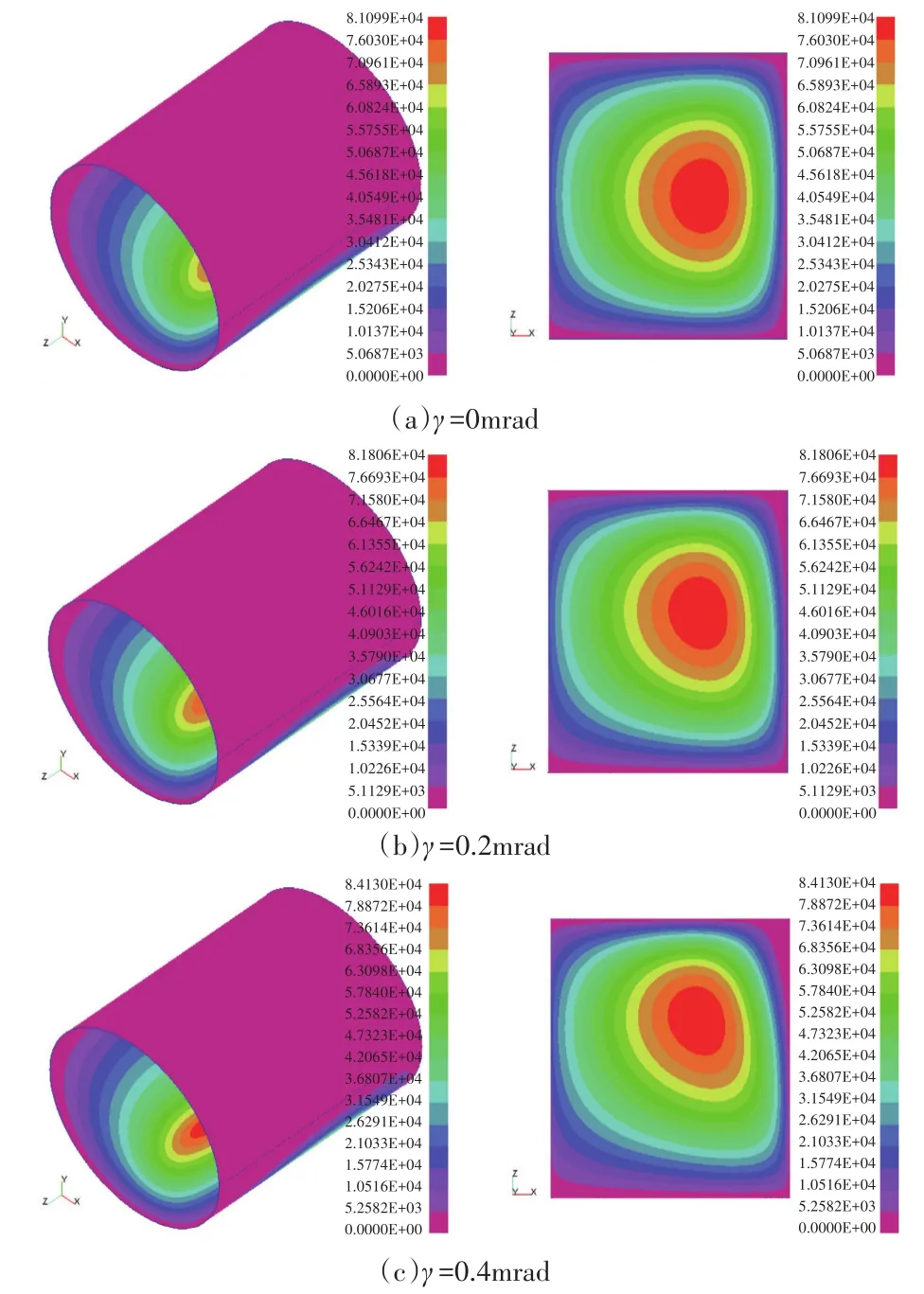

在外载荷为3kN的条件下,不对中偏角分别为0、0.2mrad、0.4mrad、0.6mrad时轴承所受压力的分布情况,如图3所示。相同条件下,轴承所受剪切力的分布情况,如图4所示。

由图3和图4可知,水润滑轴承不对中夹角对轴承的液膜压力分布和剪切力有显著影响。最大液膜压力的位置随着不对中夹角的增大不断地向轴承的一端移动,形成偏载。这表明当轴系校中不良时,轴系支承的作用点不能简单简化在轴承中间位置,而要根据轴承不对中角度进行适当的修正。此外,液膜压力峰值和剪切力峰值会随着不对中夹角的增大而升高,夹角角度越大,峰值升高的就越明显,进而对轴系校中的影响就越大。

图3 不同不对中偏角下轴承压力分布

图4 不同不对中偏角下轴承剪切力分布

当不对中偏角从0增加到0.6mrad时,液膜压力峰值增加了9.9%,剪切力峰值增加了61.8%,且主要承载面积显著减小,出现了明显的载荷分布不均现象。这将导致轴承产生严重的边缘效应,轻微的扰动就有可能加剧轴颈和轴承的接触摩擦,甚至导致液膜破损,润滑失效,引起轴承偏磨。

4.2 不对中偏角对润滑性能参数的影响

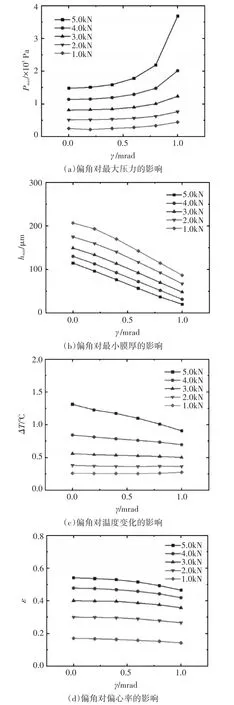

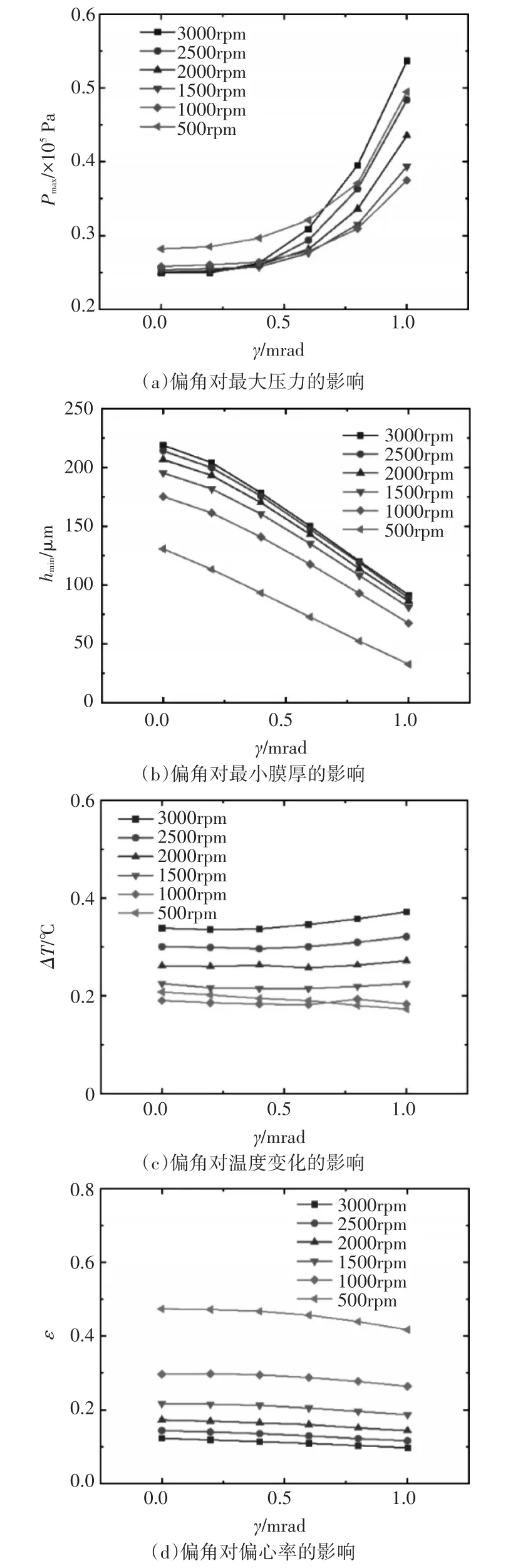

图5为在不同载荷下不对中偏角对润滑性能参数的影响,设置了1.0kN、2.0kN、3.0kN、4.0kN、5.0kN五种载荷,转速固定为3000rpm。图6为不同转速下不对中偏角对性能参数的影响。设置了500rpm、1000rpm、1500rpm、2000rpm、2500rpm 和3000rpm六种转速,载荷固定为1.0kN。

图5 不同载荷下不对中偏角对轴承润滑性能参数的影响

图6 不同转速下不对中偏角对轴承润滑性能参数的影响

由图5和图6可以看出,最大压力随着不对中偏角角度的增加而显著增大,且偏角角度相同时,承受载荷越大,最大压力越大。最小液膜厚度随着不对中偏角角度的增加而显著减小,且偏角角度相同时,最小膜厚随着转速的减小和载荷的增加而减小。对于温度变化,在荷载为5.0kN的情况下,不对中偏角对其影响最明显,其余情况下影响都比较小。偏心率随着不对中偏角角度的增加而略微减小,且偏角角度相同时,偏心率随着转速的增加和载荷的减小而减小。

4.3 不对中偏角对摩擦系数和润滑状态的影响

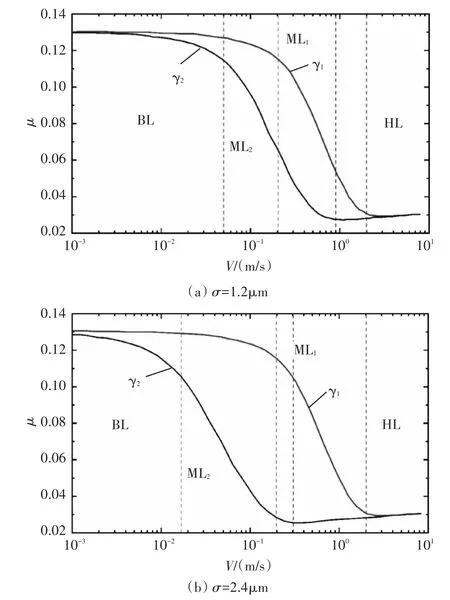

不同表面粗糙度下的摩擦系数μ与不对中偏角的关系如图 7 所示。偏角γ1,γ2分别为 0.4mrad 和0.2mrad,表面粗糙度σ分别为1.2μm和2.4μm。

图7 不同轴承接触表面粗糙度下不对中偏角对摩擦系数的影响

由图7(a)、(b)可知,在相同的转速下,摩擦系数随不对中偏角的增大而增大。随着偏角角度的增大,边界润滑区BL增大,混合润滑区ML和流体动压润滑区HL减小,且接触表面粗糙度越大,影响越显著。

5 结语

本文从理论方面研究了不对中偏角对水润滑轴承润滑性能和润滑状态的影响,并对具体模型进行了系统的仿真。主要得到以下结论:

1)建立了考虑轴承不对中影响的润滑修正模型,并基于雷诺方程建立了不对中偏角对水润滑轴承承载特性,润滑特性以及润滑状态等工作特性的影响关系。

2)不对中偏角的存在对水润滑轴承系统中液膜厚度以及压力与剪切力的分布均产生明显的影响,随着不对中偏角的增大使得液膜厚度分布的不均匀化更加明显,导致其最小值近一步减小。而偏角增大,使得轴承压力与剪切力峰值呈现增加的趋势,且峰值位置不断沿轴向向轴承一端边缘偏移,导致轴承产生严重的边缘效应,轻微的扰动就有可能加剧轴颈和轴承的接触摩擦,甚至导致液膜破损,润滑失效。

3)不对中偏角还会改变轴承的润滑状态,使得边界润滑区增大,混合润滑区和流体动压润滑区减小,从而使轴承从边界润滑过渡到混合润滑及流体动压润滑更加困难,恶化了其润滑性能,更容易引发轴承异常磨损。