关于拖拉机液压管路布置的几点讨论

2022-03-17王彬彬薛文璞杨伟博宋嘉诚杨文娟

王彬彬 , 薛文璞 , 杨伟博 , 宋嘉诚, 杨文娟

(第一拖拉机股份有限公司,河南 洛阳 471004)

0 引言

液压系统是现代拖拉机不可或缺的关键系统,大多数的农机作业都需要液压元件的支持。随着拖拉机在农业生产活动中的应用越来越广泛,拖拉机液压系统越来越复杂,这对管路布置是一个巨大的挑战。

在拖拉机液压系统中,管路的布置对拖拉机液压系统的重要性不亚于对液压元件的选型。一方面,大部分拖拉机的液压管路暴露在外,直接影响着整机的外观形象,而外观形象相当于拖拉机的一张明信片;另一方面,管路的布置对整个拖拉机液压系统性能有着巨大的影响[1-3]。

本文将立足于液压系统在拖拉机上的实际应用,结合对拖拉机液压管路布置的具体要求以及拖拉机液压管路的具体特征来讨论拖拉机液压管路布置过程中应当注意的相关问题。同时,结合在设计工作中遇到的问题和相关经验,具体讨论拖拉机液压管路布置。

1 管路布置总体要求

在进行拖拉机管路布置设计时,应考虑以下几点要求[4-5]:

1)美观,横平竖直、排列紧凑,紧贴机体。管路布局整体要美观,不能给人杂乱无章的感觉。

2)自然,软管不被拉紧、扭曲、摩擦、弯成过小半径。管路连接点要尽量平顺,尽量避免出现错位的现象。

3)合理,既保证流道最佳流动状态,又经济利用材料,同时不能出现局部节流的问题。液压系统节流将会导致部件功能下降,系统产热量升高,影响整体性能的发挥,在设计时应避免管路局部节流的出现。

4)可靠,连接处不得在元件连接面上诱发应力,影响密封。

5)方便,能单独拆除并且不妨碍其他元件调修、更换。简单来说就是装配工艺性要好。在进行管路布置设计过程中,不仅从理论上可行,更多的要求是要具备良好的装配工艺性能,以便于市场的维修更换和故障判断。

6)安全,尽量避开高温、腐蚀区域。液压管路在保证其性能的前提下,合理避开高温、腐蚀区域,有利于延长使用寿命,保证人员安全。

2 拖拉机液压管路特征

拖拉机液压管路按照系统压力划分可分为高压管路和低压管路两个部分,按照存在运动与否可分为静止管路和运动管路。

2.1 压力特征

在拖拉机液压系统中同时存在高压管路和低压管路。高压系统如液压提升系统,一般压力在17 MPa~23 MPa之间。低压系统如散热润滑系统、液压转向系统和液压制动系统等。拖拉机的低压系统,管路所承受的压力一般不超过10 MPa。在不同压力需求的液压系统中,对管路的抗压能力有着不同的要求,在进行管路选型和布置时,应在充分考虑满足性能需求的同时将生产成本控制到最低。

2.2 运动特征

拖拉机液压系统中同时存在静止管路和运动管路两种状态。拖拉机液压系统中,较为典型的运动管路存在于提升系统和转向系统中。由于受结构本身特点的限制,提升油缸和转向油缸作为运动件,和其连接的管路就不可避免地存在相对运动。其他系统,如润滑散热系统和液压制动系统的管路则一般为静止管路。

2.3 选型特征

在对液压管路进行选型时,一般选择管路的额定承压能力为系统压力的1.5~2倍,爆破压力为系统压力的3~5倍。如此,在保证系统正常工作的同时,可有效地控制成本。

对于存在运动情况的管路,在设计时优先考虑软管方案;而对于工作过程不存在运动情况的管路,为了保证其美观、可靠以及低成本等,可优先选择硬管。

硬管连接的优点是外观质量容易保持一致,并且使用寿命长。硬管连接的缺点是对生产制造的精度要求较高,容易出现批量装配事故。

软管连接的优点是对尺寸要求较低,便于装配。软管连接的缺点是抗老化性能较差。

在具体的设计中,应当根据具体的工况和条件进行相关管路的选择。

3 拖拉机管路布置考虑因素

3.1 零件误差的影响

在进行拖拉机管路布置设计时,首要考虑的是误差对整体布局的影响。因为零部件的生产制造不可避免地会存在一些误差,当众多零件的误差全部积累到一点或一处时,会对产品产生恶劣的影响。因此,在进行拖拉机液压管路设计时,应充分考虑零件的制造误差和实际装配的相互关系。

同时,拖拉机行业不同于其他大规模批量生产的行业,其具有行业需求量相对稳定、数量规模有限的特征。这也严重影响着拖拉机零部件的规模化大批量生产。

特别是拖拉机液压系统管路,存在种类多且难以形成规模化生产的问题。对管路生产过分要求精度,不利于成本的控制。合理并适当地允许管路在生产过程中存在一定的误差,有助于降低生产成本。

为了解决零件制造误差对装配和机器整体性能的影响,在汽车和飞机制造业中,有大量的科技人员进行了容差设计(或者称为容错设计)方面的研究。

零件的累积误差对产品性能的影响及经济地分配容差的方法叫作容差设计。容差设计分为容差分析和容差分配。在这里面,最为关键的是容差分配。这个概念是根据大批量生产对生产效率和制造质量的要求提出的。在零部件满足完全互换的情况下,综合考虑制造工艺性来确定每个零部件制造时的允许偏差(或误差)。

综合来讲,一个系统设计的好坏在于其装配容错能力的高低。

3.2 液压元件的影响

一般情况下,在拖拉机液压元件,如泵、阀、油缸等布置确定以后才进行管路方面的布置。因此,管路的布置不可避免地需要避让一些其他的操纵机构或部件。

理想的管路布置应当是沿着机体或者其他部件进行仿形布置,但这样会无形中增加管路的制造难度和生产成本。

为了降低拖拉机液压管路布置的难度,同时兼顾后续市场的可维修性,应合理地布置液压元件,使得液压元件之间的连接管路越简单越好[6-7]。

4 管路布置的具体讨论

4.1 静止管路

4.1.1 装配容错性能

拖拉机液压系统中,静态管路的布置首要考虑的因素是管路连接过程抵抗零件误差的能力,即零部件的容错能力。根据装配容错的理念和思路,在实际装配过程中,应尽量避免管路的累计误差积累到某一处或某一区域。将不同零部件的积累误差分散到不同的点,有利于提高系统整体的装配容错性能。

在两个连接点之间的管路,应尽量避免全钢管刚性连接。全刚性连接容易使连接面上产生诱发应力,导致连接接头处密封性差。同时,全刚性连接的管路不利于对零件制造误差的消除。一旦零件误差较大,轻则导致装配困难,重则使管路产生严重的局部变形,降低管路的流通性能并产生局部节流,影响零件寿命,降低系统管路品质。

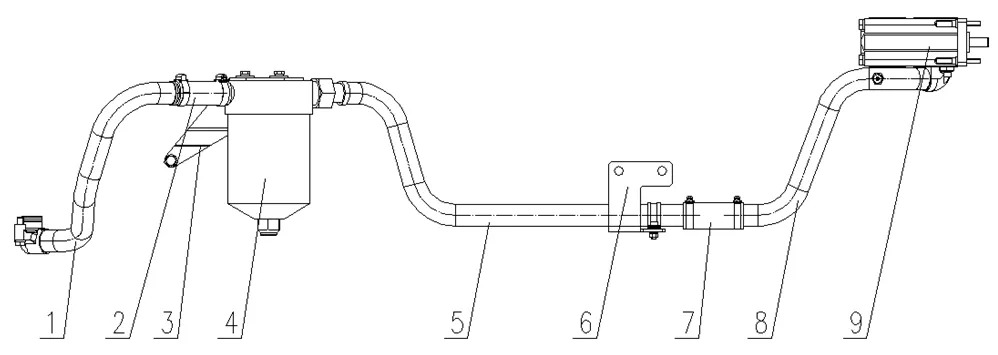

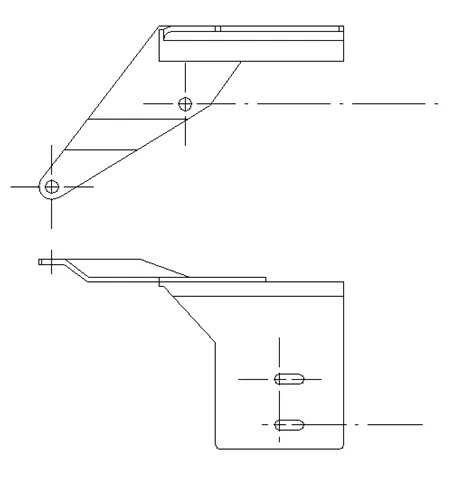

典型的拖拉机低压吸油管路结构图如图1所示。为了抵消零件误差对系统的影响,在低压吸油管路中,设计了连接套的结构进行装配容错。在该系统中,过滤器左侧采用橡胶套连接,可以抵消后吸油管纵向上的误差。如图2所示,滤筒支架上固定滤筒的连接孔设计为横向的长孔,以消减滤筒两侧零件横向的制造误差。这样一来,在滤筒支架处就形成了一个系统容错点,可最大限度地降低零件误差对系统管路装配的影响,增强管路的可靠性。

图1 典型拖拉机吸油管路

图2 滤筒安装支架结构

一般来讲,两个液压元件之间的连接管路不超过三段。管路的每个连接点可以作为零件误差的吸收点,以分散整个管路中的累计误差。

为了减小零件的制造误差,应尽量避免单个零件的空间体积和尺寸过大。相对来说,体积和尺寸越大,零件的制造误差也就越大。

直径不大于Φ20 mm的硬管,长度应尽量控制在1 500 mm以内。

在零件误差较大,对管路连接影响强烈的情况下,亦可考虑采用软硬结合管的连接方式进行管路布置。如管路需要连接在两个分体的总成上面,或者液压元件的空间固定位置难以保证一致的情况下,为了兼顾管路的外观,可考虑软硬结合管的布置方案。

4.1.2 折弯半径和弯曲角度

在硬管的具体布置中,不可避免地有一部分管路需要折弯以避让其他部件。相关研究表明[8-10],管路折弯处的弯曲角度和圆角半径对管路内部液压油的流动性能有明显的影响。弯曲角度越小,液压油流动越稳定,局部损失也越小。同时,折弯处圆角越大,管路内液压油流动越稳定,局部损失也越小。

根据经验,在硬管需要折弯时,折弯半径不小于管路直径的2.5~3倍时,才能保证折弯处基本无截面损失。因此,在硬管的设计中,存在折弯的管路,其折弯半径不应小于硬管直径的2.5倍。

4.1.3 管路固定的考虑

针对拖拉机液压管路进行固定也是非常重要的。管路固定可以保证管路美观,避免管路在使用过程中因受振动或外力而遭到损坏,是延长管路使用寿命的有效手段。

在拖拉机管路布置过程中,应尽量避免硬管的长距离悬空。硬管悬空距离过长容易受到拖拉机振动的影响,容易使液压流量产生轻微的波动,不利于液压元件工作的平顺性。同时,长距离悬空的硬管在拖拉机工作过程中,有被田间杂物挂弯的风险,同样不利于液压元件性能的充分发挥。

根据多年来的实际经验,建议管路直径小于Φ18 mm的硬管悬空长度超过1 m时需要考虑增加固定。

针对管路的固定,需要设计专用支架时,应考虑支架的固定位置和可调整性。固定支架的位置应靠近单一管路的中间部位或两个存在连接点管路的连接点附近,如图3所示。如此,可最大限度地保证管路的固定对管路自身的影响最小。在有必要的情况下,可将支架制作成上下方向或左右方向可调整的结构,避免支架在固定管路时对管路产生硬拉或硬推的应力。

图3 油管固定支架位置的选择

在管路的具体固定方式的选择上,主要有塑料管夹、金属管卡和连胶条卡箍等几种形式,如图4所示。图4(a)所示的管夹,适合两根相近的硬管的固定。塑料管夹也可做成单孔的形式,进行单根硬管的固定。对于同时需要固定三个或三个以上的,可选用金属管卡或金属与橡胶相结合的固定方式,如图4(b)所示。针对管路固定时仅需要起到辅助支撑作用的情况,可选用图4(c)所示的连胶条卡箍的固定方案。值得注意的是,在使用塑料管夹和金属管卡对管路进行固定时,管路形成的刚性程度大。而连胶条卡箍固定的管路,不能抵抗较大程度的受力。

图4 几种常用的油管固定形式

在管路固定中应尽量避免使用焊接卡片固定的方式,此种方式容易因焊接原因对管路造成局部损伤,影响管路的使用可靠性。同时,若管路存在振动,焊接部位将会加大管路漏油的风险。

4.2 运动管路

液压元件作为拖拉机的主要工作部件,在拖拉机上经常会遇到工作中需要有相对运动的管路。

4.2.1 空间要求

对于存在相对运动的软管,应当预留足够的运动空间。在此类管路的设计中,应避免管路装配和运动过程中出现打弯严重或者挤死的现象。

在装配后,软管产生弯曲时,其弯曲处的弯曲半径应不小于管路直径的3倍。需要对软管进行固定时,其固定处应圆滑过渡,不应出现尖角的现象。

软管在运动过程中同样不能使软管产生较大的弯曲或扭曲。

4.2.2 接头连接

将贯穿软管连段的连线方向定义为轴向方向,软管两端连线的截面方向定义为径向方向。因为软管在工作过程中存在运动,管路接头处就不可避免地在运动过程中受到轴向或者径向的力。在管路接头长时间受力的情况下,管路的疲劳容易加剧。

存在相对运动的软管两端的连接点,在装配和运动过程中不应当使软管产生径向扭曲。软管在运动过程中径向产生扭曲,将会缩短软管的使用寿命。同时,软管连接处在管路的不断运动下会造成管路接头的松动,将非常不利于管路的密封。

5 结语

管路布置是拖拉机液压系统设计中的重要环节。在本文中,研究团队结合多年的液压管路设计经验,对拖拉机液压管路在布置过程中需要注意的问题进行了总结,并讨论了相关的解决方案,为拖拉机液压系统设计人员提供了一些参考和建议。