浅谈厚煤层开采切顶卸压的煤柱控制技术

2022-03-17杨俊文

杨俊文

(山西三元煤业股份有限公司 南耀小常煤业有限公司,山西 长治 046031)

煤炭资源储量是煤企赖以生存的根本,直接关系到企业的可持续发展和矿区的和谐稳定。在国家释放安全高效先进产能的政策引导下,如何最大程度安全高效地回收煤炭资源成为关键。随着矿井的不断开采,煤炭资源储量不断减少,而传统留设保护煤柱极大限制了煤炭资源的回收,资源浪费问题日益突出,尤其对厚煤层资源回收来讲问题尤为突出。如何在减少煤柱留设、甚至无煤柱前提下,安全高效回收煤炭资源成为热点议题。切顶卸压技术是通过对顶板进行预裂切缝,从而对煤柱采空侧顶板的集中载荷进行卸压,降低煤柱受采煤活动应力作用强度,对煤柱的稳定性进行控制。该技术在我国不同顶板条件下的多类型煤层回收中得到成功应用[1-2]。南耀小常煤业有限公司核定产能210万t/a,主采3号煤层,煤层均厚6.3 m,倾斜长壁综采放顶煤采煤工艺。为了保证矿井的可持续发展,最大限度地提高煤炭资源回收率,在保证矿井安全高效生产的基础上,推广和借鉴创新技术工艺势在必行。为此,本文对厚煤层开采切顶卸压的煤柱控制技术进行探讨。

1 研究区概况

本文以相似地质条件某矿52采区孤岛工作面为工程背景。工作面设计为刀把面,里切眼长度150 m,里风巷设计219 m,外风巷设计402 m,运巷长度730 m,巷道掘进全锚支护,采用综采放顶煤采煤工艺,可采储量为65万t。工作面开采3号煤层,煤层均厚6 m,平均倾角6°。工作面南部和北部均为采空区,东部为采区边界,西部为采区大巷。为了提高煤炭资源回收率,初始设计运巷位置保护煤柱宽度8 m,风巷位置保护煤柱呈梯形布置,宽度6~20 m。在综采放顶煤采煤活动影响下,保护煤柱会发生失稳破坏,直接威胁到工作面的安全高效生产。因而,计划采用切顶卸压技术对煤柱进行稳定性控制。基于数值模拟软件,对切顶卸压技术应用于煤柱的稳定性控制效果进行模拟。

2 数值建模

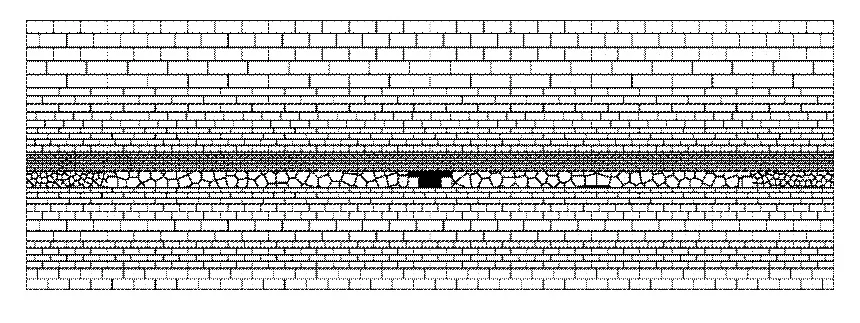

根据工作面所赋存的地质环境和工程实际情况,构建相应的UDEC数值模型,见图1。

图1 数值模型示意

模型规格为:长×高=300 m×100 m。附带3号煤层的岩层结构共计13层,按照煤层开采需求,工作面风、运巷实体煤帮分别布设6 m和8 m的安全煤柱。为了构建约束型的模型体,求取有限的应变值,模型边界处添加约束条件,而为了与真实的上覆岩层应力作用相匹配,在岩层上覆施加均匀分布的应力荷载,以煤层走向为x轴、倾向为y轴,沿坐标轴方向分别施加方向应力,压力系数设定为1.2,力学参数采用上述试验结果确定的参数值。其中,Mohr-colulomb模型用于模拟顶底板岩层,应变软化模型用于模拟煤层,煤层使用生成泰森随机多边形块体填充,以提高模拟的准确性。为了较合理、系统地模拟工作面回采期间煤柱破坏情况,模型中以现场工作面尺寸和巷道尺寸(5.0 m×3.2 m)为基础,结合地质钻探资料和研究范围,将研究模型分为7种煤岩类型,老顶以上岩层、老顶、 直接顶、煤层、直接底、老底和老底以下岩层,岩石力学性质参数见表1。

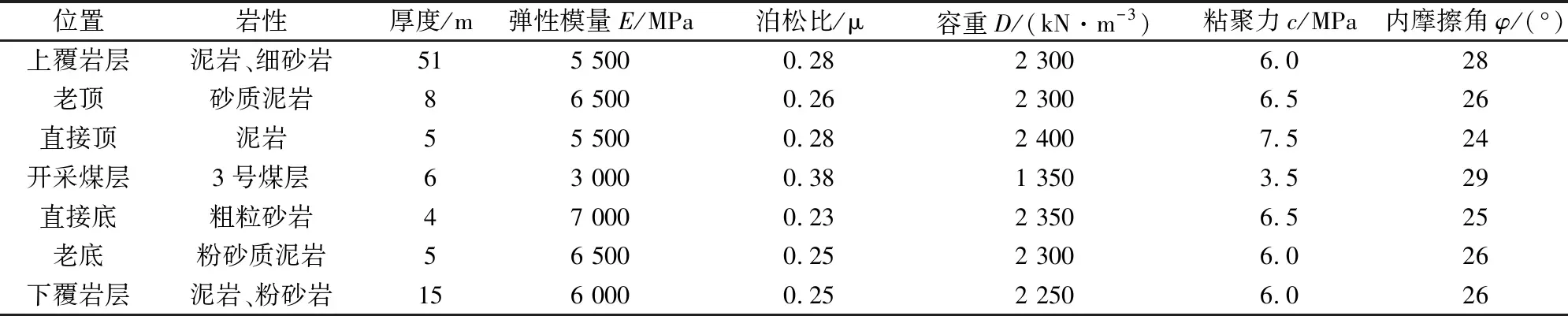

表1 数值模型岩体物理力学参数

3 切顶卸压煤柱变形破坏特征数值模拟分析

切顶卸压主要对煤柱采空侧顶板的集中载荷进行卸压,通过切断悬板或顶板结构达到释放压力的目的。通过沿空巷道顶板切顶卸压,切断泥岩至上覆粉砂岩段的岩层范围与邻近工作面的联系,逐步克服和治理邻近采空区顶板运动调整对巷道围岩的影响。在综放工作面回采前,利用特殊开槽钻头在上工作面巷道对顶板进行预裂爆破或水力切顶,使顶板内形成一弱面,以在护巷煤柱上覆岩层中形成一个“准破裂面”。上工作面回采时,在覆岩载荷作用下,采空区顶板沿“准破裂面”断裂,减少基本顶结构的跨距,缩短侧向支承压力的作用时间,卸载或转移工作面侧向顶板结构传递到护巷煤柱的高应力,改善窄煤柱巷道的应力状态,降低窄煤柱巷道维护难度,保证矿井安全生产。

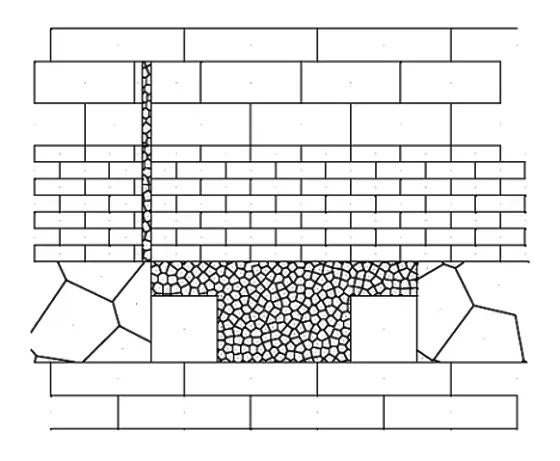

在现有锚杆支护方案下,对8 m煤柱和6 m煤柱进行顶板切顶卸压,在沿空巷道上方设置预裂缝,见图2。预裂缝长度约15 m,裂缝位置延伸至上部坚硬砂岩层。在工作面回采之后,通过对裂缝部位泰森随机多边形块体进行开挖,实现顶板切顶卸压的效果。模型运行结果,8 m煤柱和6 m煤柱在现有支护方案进行顶板切顶卸压后,煤柱内部泰森随机多边形较为稳定,未发生较大变形,只有两帮煤体部分产生较小变形,煤柱稳定性得以提升。

图2 煤柱沿空巷道顶板切顶卸压图

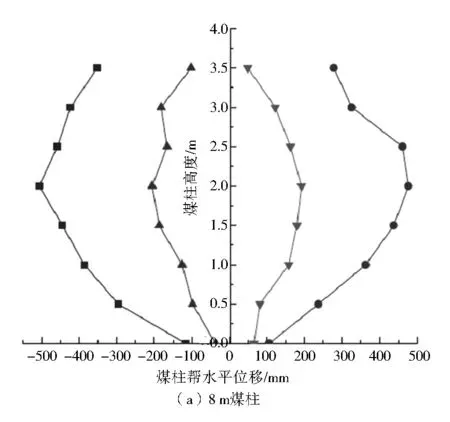

为了形成对比,本文中分别对未使用切顶卸压技术和使用该技术的两种情况下,煤柱的应力分布和位移变化规律进行对比分析,见图3和图4。

图3 煤柱垂直应力对比曲线图

1) 在现有支护下,8 m和6 m煤柱切顶卸压后的垂直应力对比, 8 m煤柱内垂直应力最大为36.89 MPa,而未切顶时其为41.67 MPa,切顶卸压后,峰值应力降低了12.95%;6 m煤柱内垂直应力最大为25.4 MPa,而未切顶时最大为32.03 MPa,煤柱峰值应力强度降低26.1%.与未切顶卸压相比,切顶卸压后煤柱内垂直应力峰值强度降低,煤柱的受力环境得到了改善。

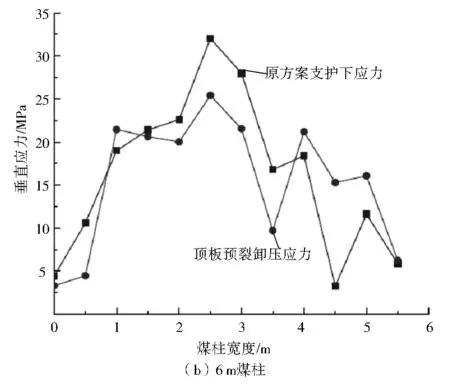

图4 煤柱水平位移对比曲线图

2) 采用切顶工艺后,原有因采掘活动行成的上覆岩层应力作用结构发生了变化,致使煤柱两侧帮体发生的应变大小也出现了变化,进而对原有应变规律也作出了改变。在顶板切顶卸压方案下,8 m和6 m煤柱的两帮水平位移,对采空区顶板切顶卸压后,运巷8 m煤柱右帮的最大水平位移为206 mm,相对未切顶时右帮最大水平位移减少了59.36%;风巷6 m煤柱左帮的最大水平位移为182 mm,相对未切顶时减少了64.10%.在切断顶板岩层后,8 m和6 m煤柱的水平位移变形量减少显著;且6 m煤柱的两帮位移量相对于8 m煤柱减少了24 mm,其两帮煤体变形量更小,煤柱处于稳定状态,因此,选用顶板切顶卸压支护方式时,可以设计留设6 m护巷煤柱。

4 结 语

切顶卸压后,8 m和6 m煤柱垂直应力峰值分别降低了12.95%和26.1%,煤柱在受应力作用下发生的最大水平位移量分别减少了300 mm和324 mm,使煤柱所受应力环境得到极大的改善,且6 m煤柱也可达到8 m煤柱的护巷效果。为了达到切顶卸压控制煤柱变形效果,应当结合采场顶板关键层位置确定具体预裂爆破或水力切顶深度,并且应当根据顶板岩层结构及施工条件,确定水力压裂钻孔布置。在工作面回采过程中,为了确保巷道安全稳定,应当加强对煤柱变形破坏的实测。