新型通用型多功能自动阻车器设计

2022-03-17孙健

孙 健

(沈阳煤业(集团)安全设备检测检验有限公司,辽宁 沈阳 110030)

近年来,矿车坠入副井事故时有发生,造成重大的人身安全事故和巨大的经济损失,矿车坠井事故从侧面反映了现有阻车装置在可靠性、适应性和安全性方面存在一定的缺陷。为了从根本上杜绝矿车坠井事故的再次发生,消除副井提升锁车阻车方面的安全隐患,有必要研制一套新型罐内任意位置阻车装置。

目前国内外专家和制造厂商对阻车器的研究方向主要集中在动力源和执行机构的优化方面,改善阻车器的操控性,优化产品结构,合理布局减小在罐内占用的空间量,所研究的阻车器具有针对性,针对特有的矿车、特定的固定位置才能实现阻车稳车的目的,通用性普遍较差。一方面,当副井罐笼提运特殊车辆时(如平板车,而非通用矿车),传统的阻车器装置无法可靠固定车辆,容易造成车辆在罐内的窜动,存在提运安全隐患;另一方面,传统的阻车器结构及布局模式,只能实现在有限的特定位置阻车,无法实现任意位置的可靠阻车,不能满足多样化的应用要求。同时,现有的阻车器控制模式单一而且相对独立,未能与操车系统甚至是绞车控制系统融为有机整体,自动化和智能化水平较低,工作效率也有待提高。国内外下一步的研究趋势必将是研究具备通用性、多功能的阻车器装置,既能满足通用矿车的阻车稳车要求,又能实现对特殊车辆的可靠固定,同时还能实现快捷操作,具备任意位置可靠固定的功能,并配套研究相应的控制模式和监控系统,对整套副井提升系统进行系统化的整合研究,实现信号与操作融合统一,提高设备的工作效率和提升可靠性。

沈阳焦煤股份有限公司林盛煤矿为了解决现有矿用阻车器适应性、通用性、可靠性差的问题,研究设计出一款能够满足各种轨距、各种型号矿车的使用要求,具备多级、多种方式的阻车功能,具备手动、自动、检修等多种控制模式,满足各种工况使用要求的新型通用型多功能自动阻车器。

1 新型多功能自动阻车器结构方案设计

通用型多功能自动阻车器旨在通过结构创新克服现有阻车设备适应性差,功能单一的缺点。方案设计的通用型多功能自动阻车器要求能够满足各种轨距、各种型号矿车的使用要求,具备多级、多种方式的阻车功能,具备手动、自动、检修等多种控制模式,满足各种工况的使用要求,将阻车器的监测与控制功能融入操车系统的监控系统之中,革新传统的信号和操作分离模式,通过开创性集成化设计实现副井提升控制的集中自动化操作,实现减人提效、无人则安目标。

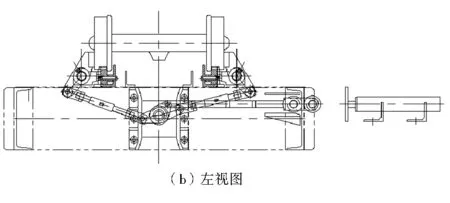

综合考虑不同类型和结构阻车器的优缺点,充分利用现有资源和条件,以现有工况条件和设备为基础,对阻车器进行合理有效的改造。通过对多种方案的详细对比,综合分析矿井现有条件,提出了如图1所示的新型通用型多功能自动阻车器结构设计方案。

该自动阻车器主要由轨道、阻车板、驱动液压缸、驱动推杆、动力弹簧、曲柄连杆传动机构组成。该套方案中所研制的通用型多功能自动阻车器占用空间小,设备布置较为宽松,安装方便快捷,安装周期短,该装置采用集成式液压控制技术、液压同步整体缓冲技术、传感器技术。当罐笼到位后需要进出矿车时,驱动液压缸推动驱动推杆向罐笼中心方向移动,带动曲柄连杆传动机构运动,同时压缩动力弹簧实现蓄能,固定在该传动机构末端的阻车板打开,矿车可以顺利地沿着轨道运行,当矿车到位后,控制驱动液压缸收缩,压缩蓄能的动力弹簧伸长回复自然状态,弹簧压力带动阻车板摩擦压紧矿车车轮,依靠挤压力和摩擦力实现对矿车的固锁。

图1 通用型多功能自动阻车器结构总图

图2 阻车器布置示意

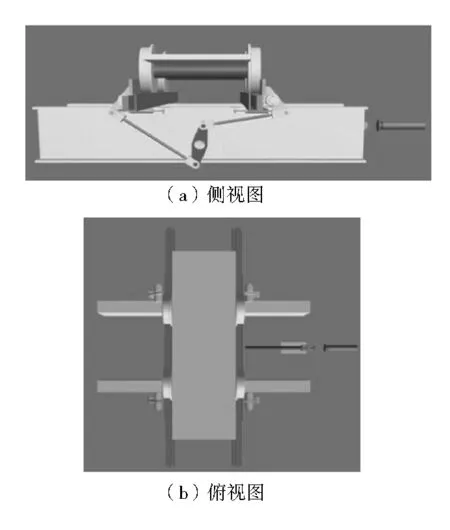

图3显示的是提升罐笼抵达车场的初始状态,此时提升罐笼已经停靠到位,摇台到位安全门打开,驱动液压缸推动驱动推杆向罐笼中心方向移动,带动曲柄连杆传动机构运动,同时压缩动力弹簧实现蓄能,固定在该传动机构末端的阻车板打开,矿车可以顺利地沿着轨道运行。此时,系统会自动检测各个设备的工作状态,当各设备的工作状态满足要求时,便可通过推车机将矿车推入提升罐笼内。

图4显示的是推动矿车进入罐笼的中间运行状态,此时阻车板处于完全打开状态,动力弹簧被完全压缩,驱动液压缸顶紧驱动推杆,矿车可以无阻力沿着矿车轨道推入罐笼内。

图5显示的是矿车沿轨道运行至限位位置后,驱动液压缸反向收缩脱离与驱动推杆的接触,处于完全压缩状态的弹簧释放弹性势能,带动曲柄连杆传动机构反向运动,固定在该传动机构末端的阻车板转动实现与矿车车轮充分的面接触,依靠弹性势能阻车板摩擦压紧矿车车轮,通过挤压力和摩擦力实现对矿车的固锁。

图3 工作步骤1(罐笼到位、推车进罐前准备工作)

图4 工作步骤2(推车进罐过程)

图5 工作步骤3(矿车在罐内被固锁)

图6表示罐笼到达卸载水平后,摇台和安全门依次打开,驱动液压缸推动驱动推杆向罐笼中心方向移动,带动曲柄连杆传动机构运动,固定在该传动机构末端的阻车板打开,矿车可以顺利地沿着轨道运行,从罐笼内推行至车场,从而完成该套自动阻车器的一个工作循环。

图6 工作步骤4(推车出罐过程)

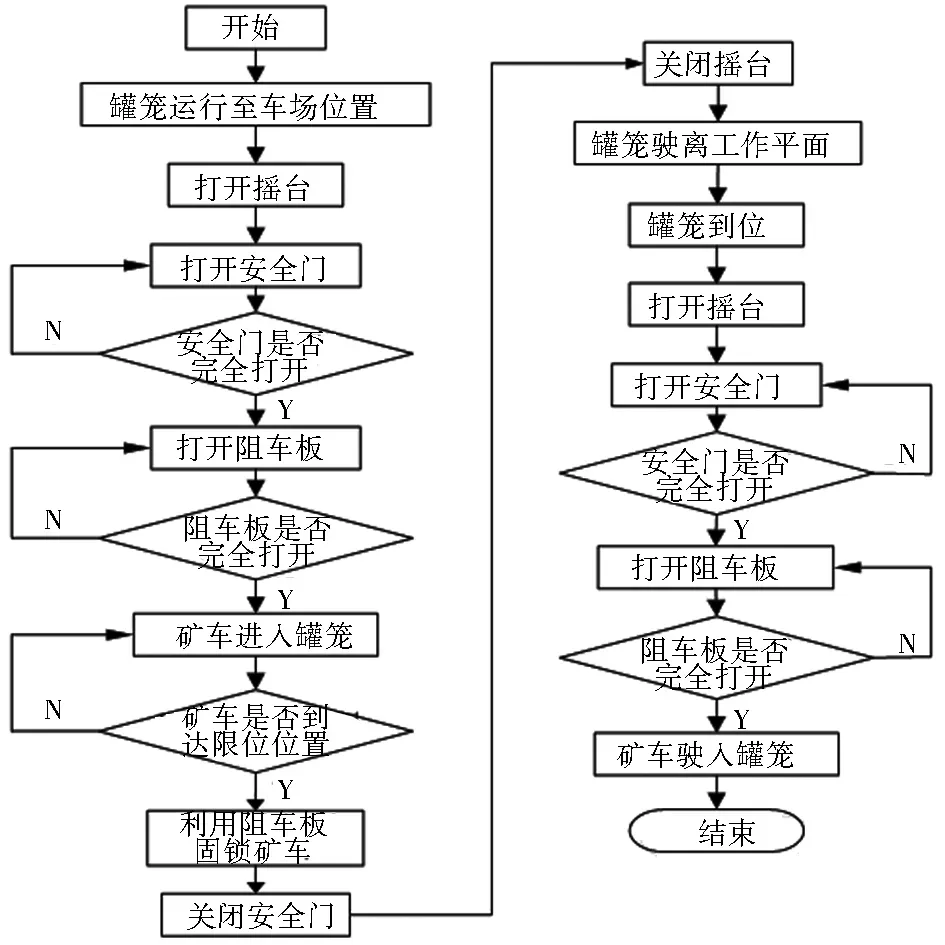

该套新型通用型多功能自动阻车器工作流程图如图7所示,需要监测的参数有罐笼的到位信号、摇台的开到位与关到位信号、安全门的开到位与关到位信号、矿车在罐内的到位信号、驱动液压缸的位移信号等。所有设备的工作状态都在主监控界面显示,便于实时观察和核实设备的运行情况,也便于控制设备的各个动作。

图7 新型多功能自动阻车器工作流程图

2 通用型多功能自动阻车器控制系统的设计

控制系统主要实现对各个部件,尤其是液压元器件的监测和控制。一方面实现了该套设备的集中自动化控制,优化了设备的操控性;另一方面,通过实时动态监测和显示各设备的运行情况,可以随时了解设备的工作状态,提升设备的可靠性,防止发生误操作。

该套控制系统融入操车控制系统,主要实现对驱动液压缸、阻车板、矿车位置的监测与控制,能够实现的具体功能以下:

1) 阻车器控制系统与操车控制系统融为一体,即阻车器控制信号与摇台动作信号、安全门动作信号、推车机动作信号具备逻辑互锁功能,避免误操作发生;

2) 控制系统有自动、手动、点动三种操控方式;

3) 控制系统有电器互锁功能;

4) 控制系统有工作现场的模拟显示功能;

5) 控制系统有传感器的自动检测功能;

6) 控制系统有按钮的故障的检测功能;

7) 控制系统有提升容器到位的显示功能;

8) 控制系统有自动、手动、点动、滤油器堵塞、传感器故障、按钮故障、急停等具体状态的显示功能。

3 结 语

目前该新型通用型多功能自动阻车器样机已在林盛煤矿副井中应用,矿井实际生产过程中,有600 mm、900 mm轨距的矿车,还有用于运输各种液压支架的特制平板车,在实际应用过程中,该新型通用型多功能自动阻车器能够满足各种轨距、各种型号矿车的使用要求,具备多级、多种方式的阻车功能,具备手动、自动、检修等多种控制模式,满足各种工况的使用要求,系统的可靠性和安全性大幅提升,融入自动化、智能化操作模式,将阻车器的监测与控制功能融入操车系统的监控系统之中,革新传统的信号和操作分离模式,通过开创性集成化设计实现副井提升控制的集中自动化操作,实现减人提效、无人则安目标,采用一套通用的使用维护策略和检修机制,实现特种车辆在罐内任意位置锁车固定,提高安全效果。