一种防止焊点漏焊的气动防错装置

2022-03-16蒙庆根

张 扬,梁 翠,蒙庆根

(上汽通用五菱汽车股份有限公司重庆分公司,重庆 401120)

一台白车身总成由上百个钣金零件逐级焊接而成,焊点数量在3 000~5 000 点之间,电阻点焊和CO2保护焊是车身零件连接的主要方式,其中电阻点焊占总焊点数的90%。电阻点焊主要是利用电阻热熔化金属形成焊点,将2 种或者3 种零件焊接为一体[1-2]。由于共线生产白车身车型多、配置复杂、零件相似度高,容易在焊接的过程中出现零件漏焊、漏装、错装等风险,导致零件返修、报废等,增加了产品制造成本。将防错思想融入到产品设计开发初期,可以避免由错漏装而产生的费用、周期和成本问题[3]。

防错技术是利用防错装置减少缺陷的一种工程技术,现有的防错装置大体上可以分为电磁感应防错装置、机械固定防错、设备提醒和人为提醒防错4 种类型[4-5]。对白车身制造部门来说,提前安装和设计各种防错装置,预防车身漏焊、错装、漏装缺陷,获得良好的产品质量,减少后续返修,降低制造成本是车身制造车间一直以来的课题。

1 白车身焊点焊接现状

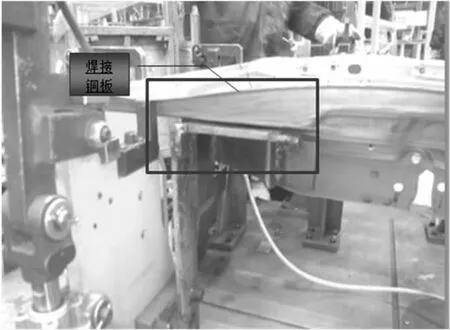

五菱品牌主要生产CN 系列和N 系列车型,白车身焊装线上约50%的焊点采用人工电阻点焊的方式焊接。由于生产节奏快、人员置换频繁,采用人工操作手工焊钳焊接,侧围、车门等外观件时,零件焊接过程中极易产生焊点扭曲、毛刺及凹凸等焊接缺陷,影响到钣金外观质量。为改善这些质量缺陷,车身车间广泛采用增加焊接铜板来改善焊点表面质量,如图1 所示。

图1 固定式焊接铜板展示图

在工装上增加铜板,让铜板紧贴零件表面,使焊钳的上下电极一端接触铜板,另一端接触零件内板进行焊接,保证了侧围、车门等外观表面焊点质量。虽然此焊接方式有效地降低了零件表面缺陷,但是还是会发生员工漏焊,一旦出现焊点漏焊,若不能及时进行排查和追溯,漏焊车辆遗留到下一工序,将会造成不可估量的损失。

2 焊接防错装置

2.1 焊接辅助限位装置

在侧围、车门等表面焊点较多的区域,工段通过增加铜板降低焊点扭曲、凹凸等质量缺陷,提升外露焊点表面质量。而为了降低焊点漏焊,根据各工位实际情况,增加辅助限位装置,将焊钳限定在安全区域内活动,对焊点的位置起到了引导作用,避免焊钳在非安全区域内操作,这样就防止了焊点出现在错误的位置上,碰凹零件,导致返修。

员工在焊接下裙边时由于无限位,导致焊钳常常碰凹外板,造成返修浪费,平均每月耗时6 h 进行返修。在下裙边焊接位置前用铁片制作一个挡板在该处,防止焊钳碰凹下裙边外板,消除返修浪费。如图2 所示。

图2 焊接辅助限位展示图

焊接辅助限位都是根据零件的结构、焊点的位置实配制造出来的,结构简单,不影响车身焊接线上工装的正常使用。实配实做,实用性强,工作效率高,效用明显。通过这些辅助限位工装结构,基本解决了焊点焊接在错误位置的问题。

2.2 感应防漏装置

白车身上很多区域均装配小零件,这些零件个头小、装配位置零散,容易导致零件漏装,这些区域均设置感应防漏装置。利用感应探头,探测是否装配零件,并与夹具进行关联,若探测不到零件,则无法开关夹具,将漏装缺陷控制在本工位。

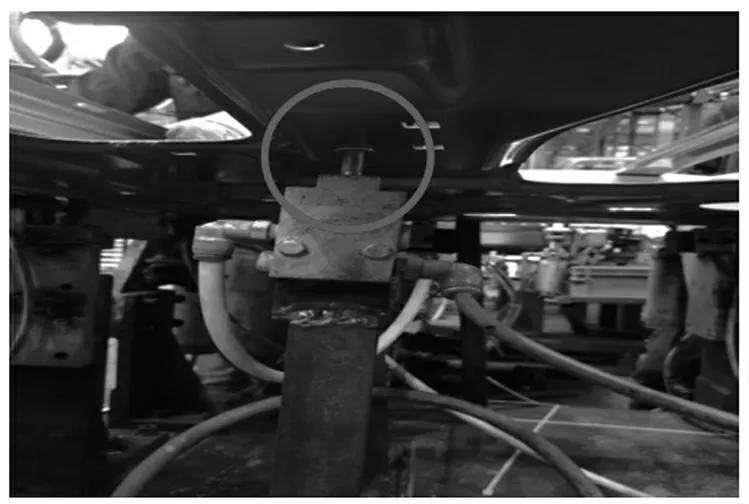

翼子板支架防漏装置:侧围工装2#拼台上设计翼子板支架防漏感应装置,自动感应是否有翼子板支架,如感应开关未检测到翼子板支架,则夹具无法打开,如图3 所示。

图3 翼子板支架防漏感应器装置

前门内板铆钉防漏装置:在前门内板铆钉下方装配气压阀,在没装配铆钉情况下,气压阀上的定位销顶起,与拼台关夹的气路不通,无法关夹;反之,当内板装配铆钉时,铆钉下压,气压阀上的定位销收缩,与拼台关夹的气路通畅,可以正常关夹,说明防错正常有效,如图4 所示。

图4 前门内板铆钉防漏装置

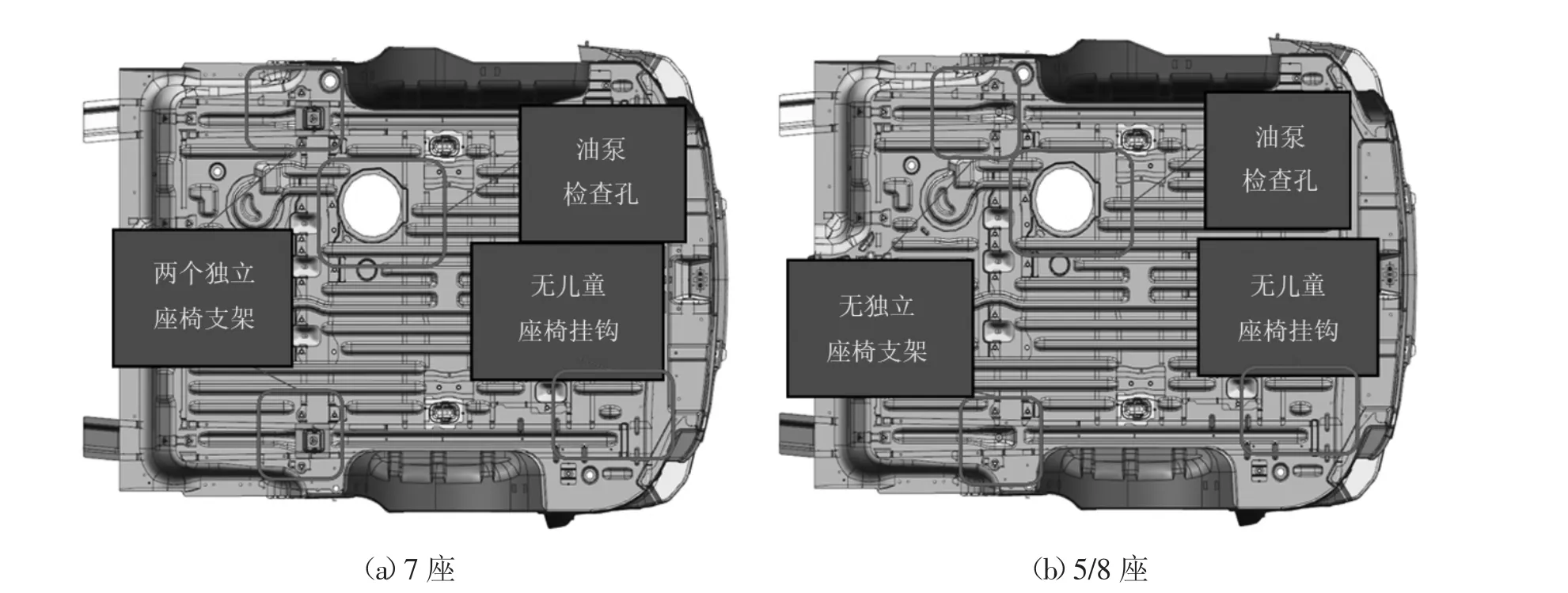

2.3 机械按钮切换

针对白车身有不同的车型配置,因零件A 与零件B共用拼台、夹具,总成件上局部零件存在差异,需要对差异零件做零件识别。CN 系列标准型后车体总成5/8 座与7座,安装电控切换开关,进行不同配置车型切换:生产标准型5/8 座,员工首先确认首台后部下车体为标准5/8 座状态,然后将旋钮开关切换到7 座档,夹具无法夹紧操作,有报警声提示。切换旋钮到5/8 座档,夹具正常关夹;生产标准型7 座,员工首先确认首台后部下车体为标准型7 座状态,然后将旋钮开关切换到5/8 座档,夹具无法夹紧操作,有报警声提示。切换旋钮到7 座档,夹具正常关夹。CN 系列标准型后车体防错装置如图5 和图6 所示。

图5 CN 系列标准型后车体总成

图6 CN 系列标准型后车体切换面板

3 新型气动防错装置

3.1 新型气动防错装置的工作原理

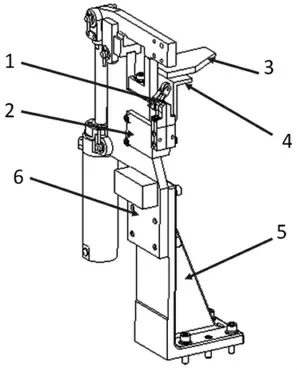

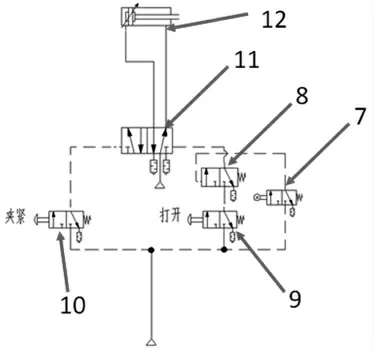

针对人工焊接容易漏焊的情况,设计开发一种新型的气动防错装置,以规避员工漏焊焊点,提高产品品质的效果。气动防错装置结构示意图和控制原理图,如图7、图8 所示。防错装置工作原理为:员工操作焊钳焊接零件时,焊钳上下两极分别接触零件上表面与3-焊接铜板,导致4-焊接铜板支架受力变形,带动1-检测开关,检测开关(1/7)通气给8-单气控阀信号,单气控阀通气,员工操作打开9-打开开关,夹具打开。如果8-单气控阀不通气,则9-打开开关不工作,夹具无法打开[6]。

图7 气动防错装置结构示意图

图8 防错装置气动控制原理示意图

3.2 新型气动防错装置应用

图9 为气动防错装置工作状态及逻辑元件布置图。现场使用此气动防错装置进行焊接时,工作示意如下:员工操作焊钳焊接零件,而铜板与图9(a)中1-铰链板连接在一起,铰链板受力变形。铰链受力压向图9(b)2-检测开关,检测开关通气给3-单气控阀,单气控制阀通气后,员工打开操作开关,夹具开夹。如果单气控阀不通气,打开开关不工作,夹具无法打开。

新型气动防错装置已经在CN 系列车型中使用,根据现场使用情况进行全破坏试验和超声波测量发现,车身焊接焊点质量合格率保持在99.8%以上,几乎没有发生漏焊、漏装、错装缺陷。对白车身进行CMM 测量,底盘关键测点的合格率保持在97%,整车合格率在93%。

新增的防错机构在原有工装的基础上,进行添加铜板、增加气动开关等线路小改造,防止员工漏焊焊点,避免焊接过程中产生焊点扭曲、毛刺、凹陷等焊接缺陷,使车身焊点漏焊率从0.2%下降到0.01%。

4 结论

在汽车制造过程中,防错装置具有十分重要的作用,有利于减少风险和损失,提高产品可靠性。制造防错装置需要技术和智慧,而一种新型的防错装置应用到现场更需要不断的试验与验证。而本文阐述的防止焊点漏焊的气动防错装置具有以下特点:该漏焊装置工装设计结构简单,日常保养和维修简单方便;现场安装调试非常方便;制造成本和运行成本都低;生产稳定性高,使用可靠。