复合材料层合板连接件应力分析

2022-03-15耿丽松焦帅克王泽峰郑甲宏

耿丽松,焦帅克,王泽峰,郑甲宏

(中国飞行试验研究院飞机所,陕西 西安 710089)

复合材料具有较高的比强度、比模量及可设计性,热稳定性好,广泛应用于飞机机身、机翼、驾驶舱、直升机桨叶等,如F-22复合材料用量占24%,F-35达36%,EF-2000达到43%[1-2],A380客机所用复合材料质量达到了总质量的25%,B787飞机达到50%。我国在ARJ21的方向舵上首次使用复合材料,但占比不足10%。C919后机身部段主体采用复合材料代替金属材料,可满足大型客机自重轻、强度大、抗腐蚀和疲劳等要求,但比例仅为20%左右,我国复合材料在飞机上的应用和国外相比还有较大差距。

复合材料各向异性明显,垂直于纤维方向的力学性能较低;有些材料韧性较差,机械连接较困难;复合材料连接件钻孔会破坏纤维连续性,使承载能力降低。由此,开展复合材料紧固件连接的强度分析和应力分析。

本文研究的复合材料为纤维增强树脂基层合板,它是由树脂基体和增强材料纤维组成。其中纤维提供刚度和强度,树脂支持和固定纤维,传递纤维间的载荷,防止磨损或腐蚀[3]。通过有限元计算,得到复合材料层合板连接件不同角度铺层的应力分布,为后续强度计算和试验研究提供支撑。

1 层合板及其连接件的分析方法

复合材料层合板是由多个单向层按照指定的顺序或纤维取向铺叠而成,示意图如图1所示,其与金属材料机械连接的设计和强度分析略有差别:复材连接部位的钉孔会切断纤维,导致孔边应力分布复杂[4],又由于复材大多是脆性材料,导致孔边应力集中较金属更严重。在使用多钉连接时,钉孔载荷分配更不均匀。

影响复材层合板机械连接的因素[5]有很多,如:材料参数,包括纤维/树脂的类型、纤维的取向及形式(单向带或编织布)、纤维铺层顺序等;连接形式(搭接或对接、单剪或双剪等);连接的几何尺寸(排距、端距、边距和孔径的比值等);紧固件的类型(螺栓或铆钉);载荷的种类(静载、动载或疲劳载荷);环境(温度、湿度、介质)。

在研究过程中主要考虑的机械连接方式如图2所示。单钉单剪连接是工程结构中常用的一种连接形式,由于两个被连接件的合力作用线不重合,紧固件绕着搭接面转动,在孔壁产生反向挤压应力,使层合板发生弯曲变形。同时,拧紧力矩对紧固件的转动会产生一定的约束作用,使紧固件受轴向偏心拉应力,常常导致紧固件在螺纹处发生断裂破坏。所以,单搭接层合板连接孔在发生径向挤压破坏的同时,伴随着孔边的侧向挤压破坏。

1.1 层合板应力分析

由于组成层合板的各单层铺层方向不同,变形后应变一般沿着层合板厚度连续变化,但应力不是,各单层应力差别很大。因此,层合板的破坏是逐层发生的,一层破坏后将引起层合板的整体刚度下降,各层应力重新分配,直至全部单向板破坏,引起整个层合板的最终破坏[6]。层合板结构的分析过程如图3所示。

1.2 机械连接应力分析

机械连接的分析方法主要有解析法和有限元数值方法[6]。

解析法是基于开孔层合板含有刚性核的复变应力函数方法进行求解的,其优点是能够得到孔边应力的解析函数形式。解析法一般仅适用于尺寸无限大的板,不能广泛应用于具有复杂几何外形、边界条件的结构。对于螺钉连接的复合材料层合板,钉孔附近的应力场是三维的,且易受到摩擦因数、夹紧力、铺层顺序等因素的影响,解析法难以建立有效的孔边应力场模型。

有限元数值方法是进行结构分析最常用和最有效的方法,元素类型多,适应性强,可根据分析目的灵活多样地进行选择,如对紧固件模拟可以采用常剪切钉单元、梁单元和实体单元。被连接件可选用层合板单元、壳单元和体单元等。有限元方法还可以模拟紧固件的拧紧力矩、与孔壁的摩擦效应、温度效应以及配合方式等因素的影响。

基于上述分析,开展复合材料层合板连接件的三维有限元数值模拟研究。

2 三维有限元建模

2.1 层合板有限元建模技术

层合板机械连接问题本质上是三维的,相比于二维有限元方法,三维模型可以模拟更真实的受力情况,可以考虑螺栓预紧力、搭接区域的摩擦、钉-孔间隙等,能更为准确地描述连接结构的细节特征,例如贯穿厚度方向的非均匀的应力分布、连接件头部形状、厚板连接结构等[7-8],因此常用于精细数值计算。根据所用单元类型不同,三维模型可进一步划分为层合板单元模型和三维精细模型[9]。

层合板单元模型:在三维模型中使用层合板单元时,将在单元内部沿厚度方向上增加相应的积分点,由这些积分点可以获得各对应单向层的应力和应变值,因此可将多个单向层组合在一起形成一个铺层属性赋给一层固体单元,此类模型的单元数较少,计算时间消耗小,主要用于沿板厚方向各层应变差异不大的情况。

精细的三维模型:层合板的每一个铺层都用一层实际的固体单元模拟,由于单向层的厚度非常薄,通常只有0.15 mm左右,为了保证单元不发生畸变,面内单元的划分不能过粗。由于模型的单元数和节点数巨大,计算困难,所以此类模型常采用缩减积分单元以缩短计算时间[10]。此次有限元模拟采用精细的三维模型,利用ANSYS15.0中的参数化设计语言APDL进行编程。

2.2 几何参数和材料属性

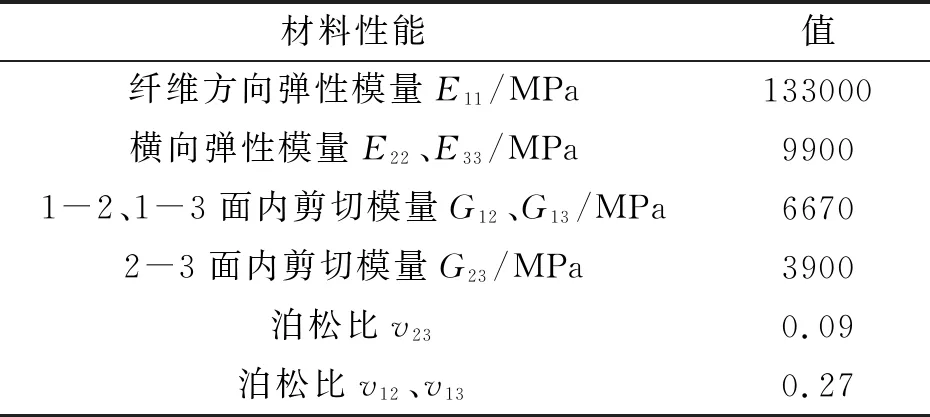

本文建立了单钉单剪模型,示意图如图4和图5所示,层合板材料属性如表1所示。紧固件采用螺栓,其弹性模量为E=115 GPa,泊松比υ=0.31。

表1 层合板材料属性表

单钉单剪模型的两个层压板名义厚度均为3.1 mm,每层厚度约0.155 mm。铺层形式以±45°层为主,即:[+45°/-45°/0°/90°/-45°/0°/+45°/0°/-45°/+45°]s。

将螺栓、螺母和垫片简化为一个整体。选择实体单元SOLID185划分螺栓和层合板。模拟接触选择CONTA173接触单元和TARGE170目标单元,采用预紧力单元法施加预紧力。最终,单钉单剪模型共有141889个单元,其中层合板单元87040个,螺栓单元39168个,接触单元15681个。模型划分的网格如图6所示。

2.3 加载与求解

图7表示了单钉单剪连接件的约束和加载方式。上板左端固支,下板右端节点自由度采用多点约束方法进行耦合并施加8 kN的拉伸载荷。为了模拟防弯夹具的作用,在搭接区域施加Z向约束。采用预紧力单元法施加螺栓预紧力。

3 结果分析

3.1 变形分析

图8和图9展示了单钉单剪连接件的变形,为了醒目起见,所有变形都被放大了30倍。固支端保持不变,加载端变形最大,最大位移0.43 mm。

可以看出,单钉单剪连接件受拉变形时,螺栓发生了明显偏转;孔被拉长,内表面处孔的拉长量明显大于外表面;钉孔靠近自由端一侧由于受钉杆挤压而鼓起,另一侧则由于钉头或螺母的偏转压缩而凹下。

3.2 应力分析

沿连接件几何对称面X-Z平面将连接件截开,搭接段截面上Mises等效应力分布云图如图10所示。从图中可以看到,钉孔挤压不均匀,挤压应力比较严重的地方发生在搭接面孔壁位置,越接近外表面受力越小。

钉杆中截面受力严重,且靠近钉杆轴线处应力水平比其外表面处大;钉杆靠近螺栓头或螺母根部由于板对钉头或螺母的撬动作用而承受较大弯曲应力。

图11~图14给出层压板从内表面到外表面方向(z向)几个典型铺层的面内主轴应力云图,由于层数较多,本文只列举出四个铺层角度(0°、90°、+45°、-45°)典型层的三向应力云图,其它同角度层应力大小与之略有差别,但规律相同。

不同角度铺层的应力云图将有助于了解可能的破坏模式和破坏位置。不难看出,最大压缩主应力均出现在沿纤维方向附近,最大拉伸主应力则出现在垂直于纤维方向。0°层的正应力呈对称分布,其他各层分布不对称。

从数值大小也可看出,由于此模型加载为0°方向的拉伸,故0°方向铺层承受的拉伸力占主要成分。通过对比相同角度不同铺层的结果值,可发现从内表面到外表面主应力值逐渐减小。

在复合材料层合板铺层设计设计阶段,需要考虑材料使用环境和主要承载形式,以此安排铺层顺序和各角度层数占比。

4 结论

本文基于有限元分析软件,建立了复合材料层合板单钉单剪连接件计算模型。从结果云图发现:1)螺栓在连接交界面处的应力最大,且越靠近螺栓轴线应力越大;2)层合板从内表面到外表面应力值逐渐减小;3)每种铺层钉孔位置的最大压缩应力出现在铺层方向附近,最大拉伸应力出现在铺层方向的垂直方向。