考虑间隙的四辊热连轧简化模型固有特性分析

2022-03-15孟祥帅包家汉张广旭郭旺鲲

孟祥帅,包家汉,张广旭,郭旺鲲

(安徽工业大学 机械工程学院,安徽马鞍山 243002)

轧机振动问题研究是轧制领域的重要课题之一,对此国内外学者已做了大量工作[1-2]。现有研究大多将轧机简化为多自由度的质量-弹簧系统,通过动力学方程获得轧机系统固有频率、振型等相关固有特性[3-6]。但很少有人将所建立的多自由度模型带入有限元软件进行验证,而且这些模型多为平面模型,进行模态仿真时只能得到二维振型和个别固有频率[7-8]。此外轧机机架通常以集中质量的形式出现在模型中,求解结果不能展现出轧机的空间振型。

辊系轴承座与机架间间隙是引起轧机水平振动的主要原因之一[9-11],导致工作辊处于不稳定工作状态,在轧制过程中产生摆动,直接影响带钢质量。而且辊系水平、垂直运动因偏移距的缘故存在相互影响[12],间隙不仅会加剧工作辊水平振动,同时也会引发轧机垂直振动。所以建立垂直-水平耦合振动模型[13-14],研究间隙对轧机系统振动的影响规律十分必要。

本文以某厂1580热连轧F2轧机为研究对象,考虑工作辊轴承座装配间隙、辊系偏心距以及辊系间非线性阻尼等因素,采用集中质量法,将热连轧机简化为质量-弹簧系统,在ANSYS中建立了包含机架的轧机质量-弹簧简化模型。

该模型利用质量单元和弹簧单元构建轧机主体,梁单元搭建机架轮廓,COMBIN40添加间隙,以“点、线”的形式将轧机表现出来,建模方便快捷,模型简单明了,且不失轧机空间特性,更加贴切轧机实际工作状态。通过模态分析,可展现轧机摇摆、扭曲等空间振型,直观的表达间隙对轧机系统固有特性的影响,为进一步研究轧机系统振动提供模型参考。

1 轧机质量-弹簧简化模型建立

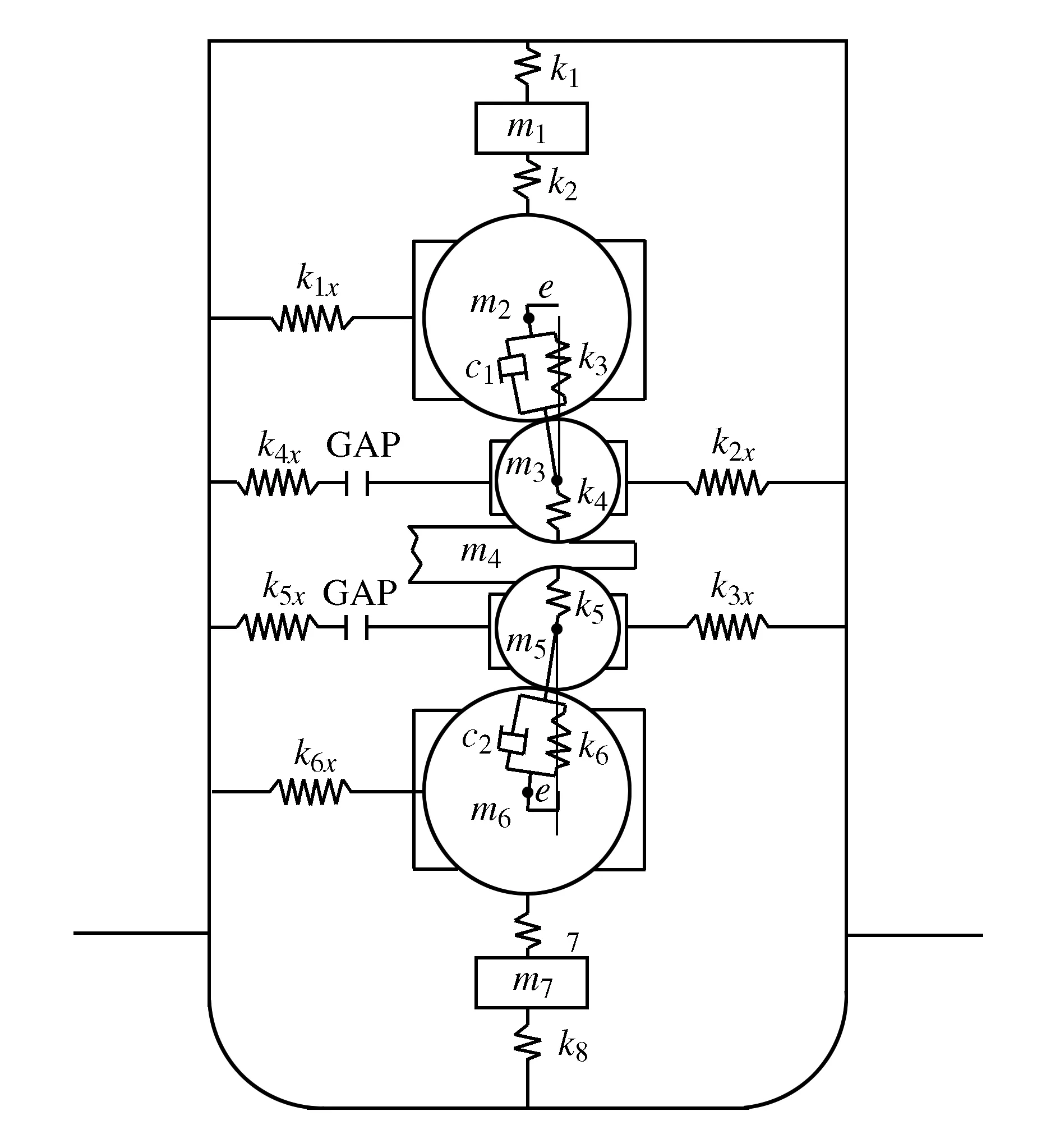

在ANSYS中建立包含机架的轧机质量-弹簧简化模型,其单片机架动力学简化模型如图1所示。

图1 单片机架质量-弹簧动力学简化模型

图1中:m1为AGC液压装置的等效质量;m2、m6为支承辊及轴承、轴承座的等效质量;m3、m5为工作辊及轴承、轴承座的等效质量;m4为轧件的等效质量;m7为垫块的等效质量;k1为机架上梁中心与上梁下表面之间的等效垂直刚度;k2、k7为机架上下梁正中心与支承辊系之间的等效垂直刚度;k3、k6为支承辊系与工作辊系之间的接触刚度;k4、k5为工作辊系与轧件之间的接触刚度;k8为机架下梁中心与下梁下表面之间的等效垂直刚度;k1x、k6x为支承辊系与机架之间的等效水平刚度;k2x、k3x为工作辊系与出口侧机架立柱之间的等效水平刚度;k4x、k5x为工作辊系与入口侧机架立柱之间的等效水平刚度;c1、c2为工作辊系与支承辊系之间的非线性阻尼;e为工作辊与支承辊的偏心距;GAP为工作辊系轴承座与入口侧机架立柱之间的间隙。

轧机质量-弹簧简化模型结合实际轧机结构,选取质量单元添加轧机主要部件以及轧件的等效质量,考虑辊系的转动惯量;利用弹簧单元的轴向弹簧-阻尼功能模拟各部件之间的等效刚度,以及添加辊系间非线性阻尼,并连接各节点、质点构建模型骨架。简化模型的等效质量和等效刚度根据能量守恒原则计算,如表1所示。

表1 轧机质量-弹簧简化模型各等效质量和等效刚度

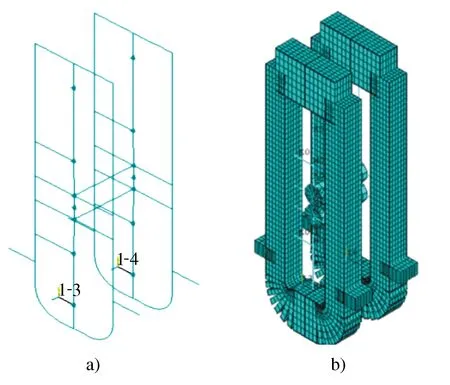

一方面工作辊由于间隙的存在处于不稳定工作状态,在轧制过程中产生水平摆动,致使机架立柱、辊系轴承座等部件磨损严重;另一方面由于轧机振动导致工作辊上下窜动,使带钢厚度产生波动,严重影响带钢质量,因此分析工作辊空间振型,对研究轧机系统固有特性也很重要。在考虑刚度串并联、等效质量等因素条件下,利用上、下工作辊连接两个单片机架质量-弹簧模型建立完整的轧机质量-弹簧简化模型,如图2a)所示。

图2 轧机质量-弹簧简化模型

BEAM188是二节点的三维线性梁,具有剪切变形的效果,适用于分析非线性问题,可自定义梁截面[15]。因此利用该单元搭建机架轮廓,定义机架各部分截面,显示机架形状,与现实机架更加贴近,同时通过节点耦合的方式将机架和相关节点进行合并;同样利用BEAM188连接两单片机架模型工作辊质点,定义工作辊直径,表示轧机上下工作辊,从而联系两单片机架模型构成整体,以保证模态仿真的正常进行。图2b)为打开单元形状后的轧机质量-弹簧简化模型。表2为轧机机架和工作辊截面参数。

表2 轧机机架和工作辊截面参数

COMBIN40是一种组合单元,适用于各种分析,单元由弹簧滑动器和阻尼器并联,串联一个间隙控制器组成[16]。间隙的大小可通过单元实常数来定义,若GAP为正值,表示存在间隙;若GAP为零或负值,表示不考虑间隙,因此简化模型中的间隙可通过该单元进行添加。

为了了解1580轧机机架窗口精度实际状况,现场对轧机窗口精度进行了系统性检测。鉴于弯辊块装配零件较多,长期运转后,存在弯辊块精度变差的情况,因此利用千斤顶来消除其间隙,并对上、下工作辊衬板各取5个点进行比较分析,发现操作侧下工作辊区域弯辊块顶紧前后间隙较大,5个千斤顶点位顶紧前后间隙值分别为1.01 mm、1.04 mm、0.96 mm、0.95 mm、0.92 mm。因此为了保证所建模型更加贴近实际,仿真所需间隙取值为0.98 mm,为5点间隙值的平均值。

在前面所建立的轧机质量-弹簧简化模型的基础上,去除间隙直接建立轧机质量-弹簧理想模型,进而与间隙模型形成对比,令间隙对轧机系统固有特性的影响凸显出来,使得仿真数据更加具有说服力。

2 轧机质量-弹簧简化模型模态分析

2.1 施加边界条件和约束

根据实际轧制情况对轧机质量-弹簧简化模型施加边界条件和约束。轧机机架的固定方式与实际相符,在地脚处施加全约束;简化模型考虑垂直-水平耦合振动,因此约束传动侧辊系质点的轴向转动;约束轧件轧制方向上的位移。

2.2 模态求解

ANSYS中提供了7种模态提取方法,本文采用了Block Lanczos 法,这种方法较其他几种方法来说,计算较为准确,而且运算速度较快。

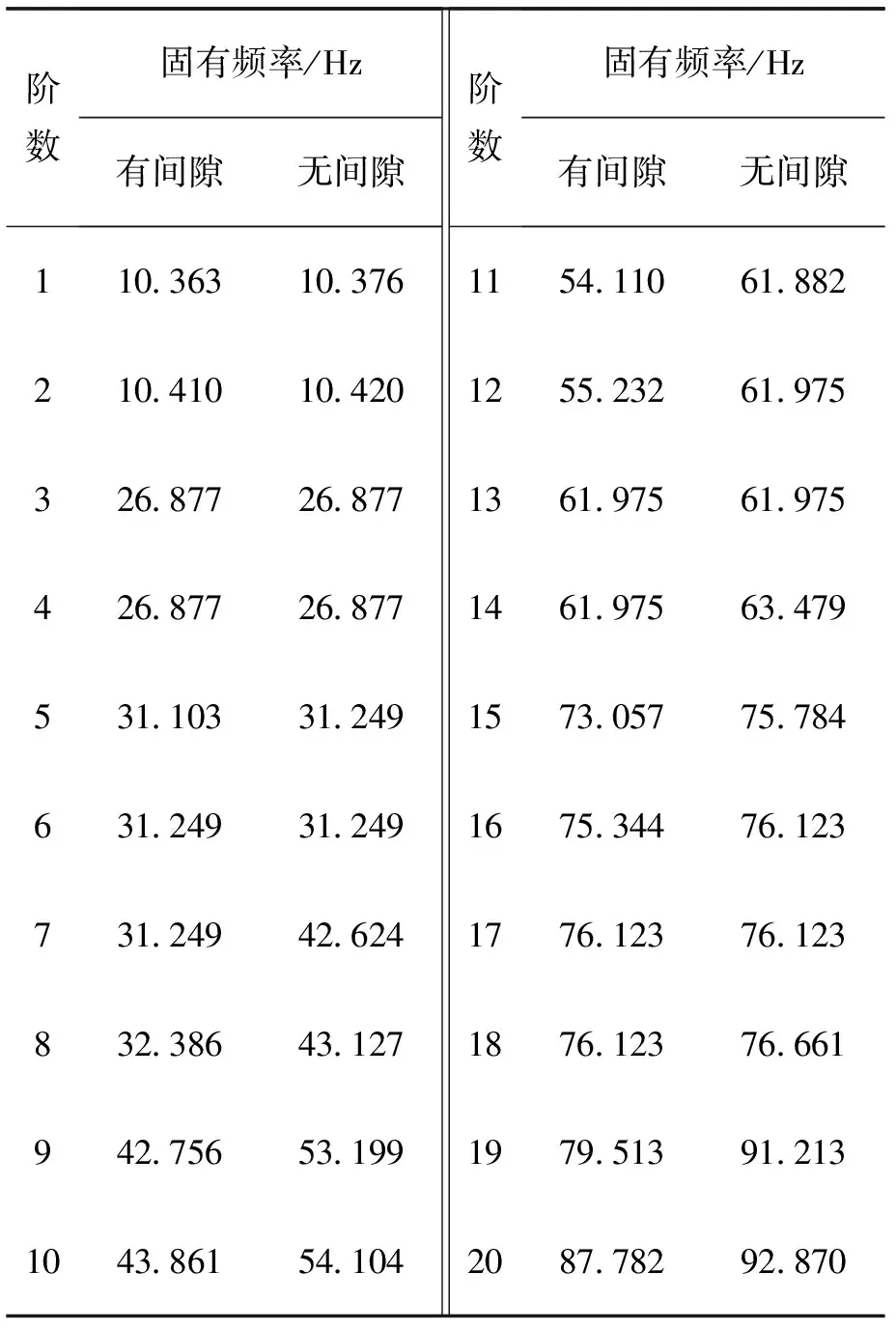

轧机系统的振动主要集中在低频振动区,故在模态分析结果中分别提取间隙模型和理想模型前20阶的仿真数据,两模型固有频率对比情况如表3所示。

表3 间隙模型与理想模型固有频率对比

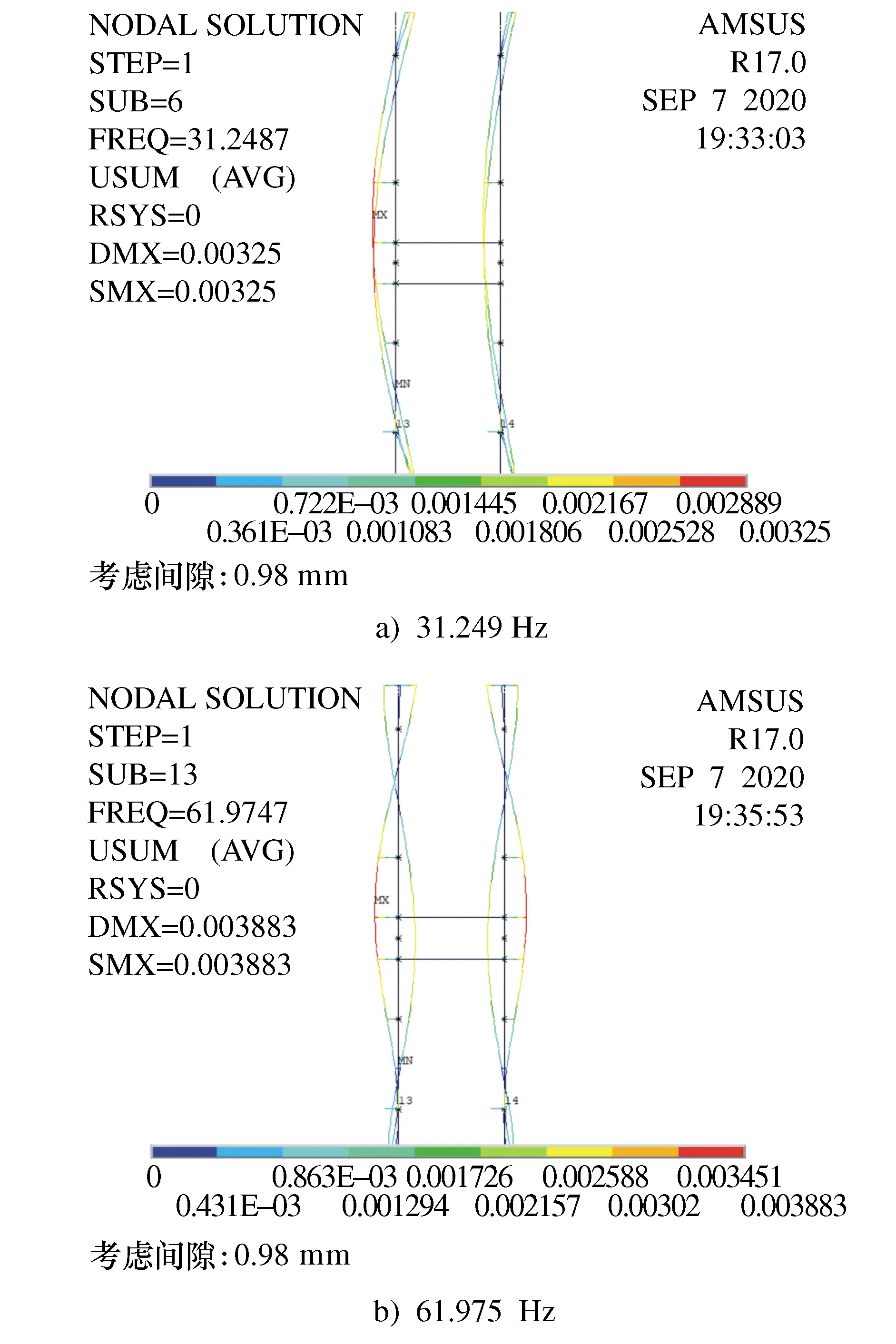

1) 对比仿真结果发现,26.877 Hz、31.249 Hz、61.975 Hz和76.123 Hz的模态振型仅表现为机架的变形,在两模型中均有出现,且振型相同。其中机架变形最为严重是31.249 Hz和61.975 Hz两阶固有频率,31.249 Hz表现为机架沿辊系轴向的弯曲变形,61.975 Hz表现为机架整体的扭曲变形,具体情况如图3所示。

图3 机架的模态振型

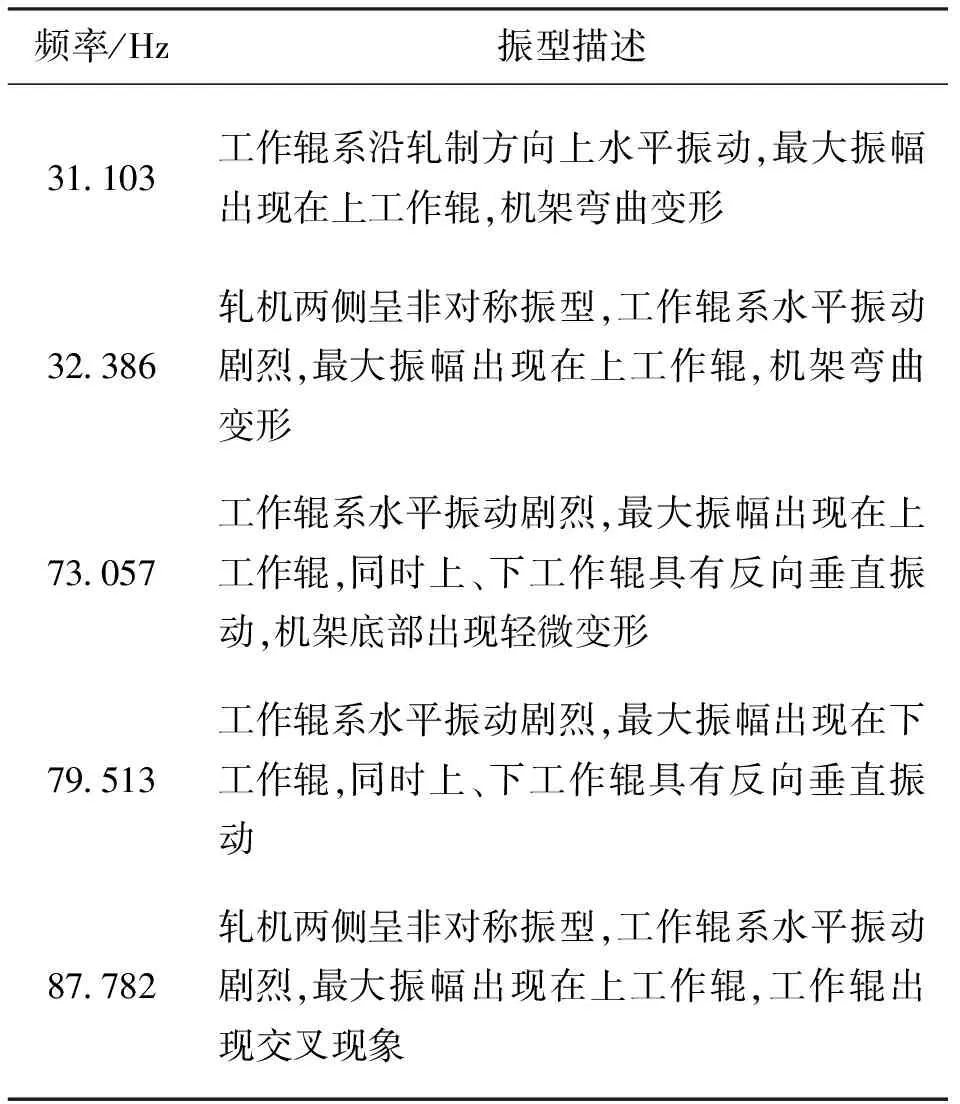

2) 由表3可得到,相较于理想模型,间隙模型多出5阶固有频率,分别为 31.103 Hz、 32.386 Hz、73.057 Hz、79.513 Hz和87.782 Hz,提高了轧机在低频区域产生共振的几率。表4列举了这5阶固有频率的模态振型,可以看出这些频率以工作辊系振动为主,最大振幅均出现在工作辊上,其中振动较为剧烈是73.057 Hz、79.513 Hz和87.782 Hz这3阶固有频率,工作辊均出现了严重偏移,致使辊缝波动,会直接影响带钢质量,还会导致辊身产生振痕,其振型如图4所示。

表4 间隙模型5阶固有频率模态振型

图4 间隙模型振动较为剧烈的3阶振型

3) 表5对比了两模型相近固有频率的模态振型,可以看出当两模型相近频率振型相似时,间隙模型工作辊水平振动较为剧烈,模态振幅要大于理想模型,而且间隙模型辊系振型以垂直-水平耦合振动为主,从而也验证了本文的建模理念,工作辊轴承座装配间隙的存在不仅会导致工作辊水平振动,同时也会引发轧机垂直振动。

表5 两模型相近频率振型对比

4) 在间隙模型的基础上减小间隙再次进行仿真,发现变间隙前后简化模型的固有频率并未发生改变,这是因为模型的固有频率由等效质量和等效刚度确定,只改变间隙值,模型固有频率不发生改变,只是工作辊系振幅略微下降。

3 现场实测数据比较分析

现场测试中,轧机垂直、水平和轴线方向的振动采用加速度测量,因此对加速度数据进行傅里叶变换,得到轧机振动的优势频率。

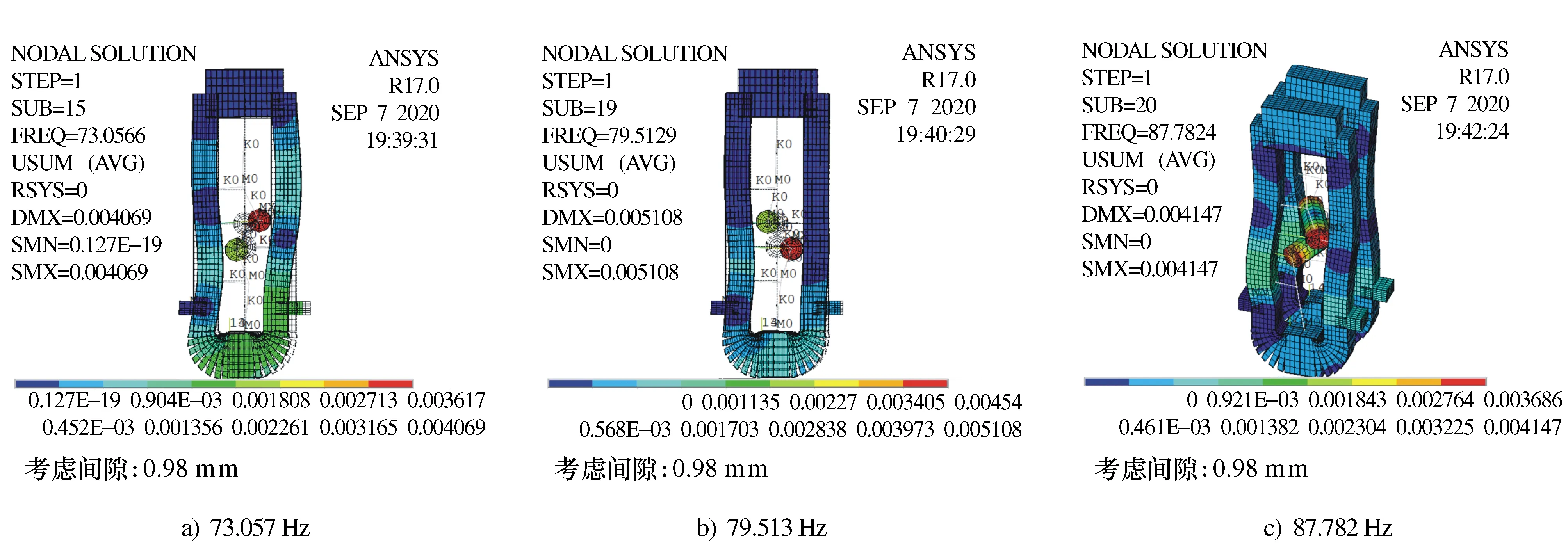

轧机质量-弹簧简化模型通过梁单元搭建机架轮廓,将机架振型表现出来,其中机架变形最为严重的两阶固有频率31.249 Hz和61.957 Hz,与现场机架测点优势频率30.47 Hz和60.16 Hz基本一致,说明利用梁单元模拟机架进行模态仿真是可行的。图5为F2轧机无振感轧制过程中机架现场测点信号的频谱图。

图5 F2轧机机架现场测点信号的频谱图

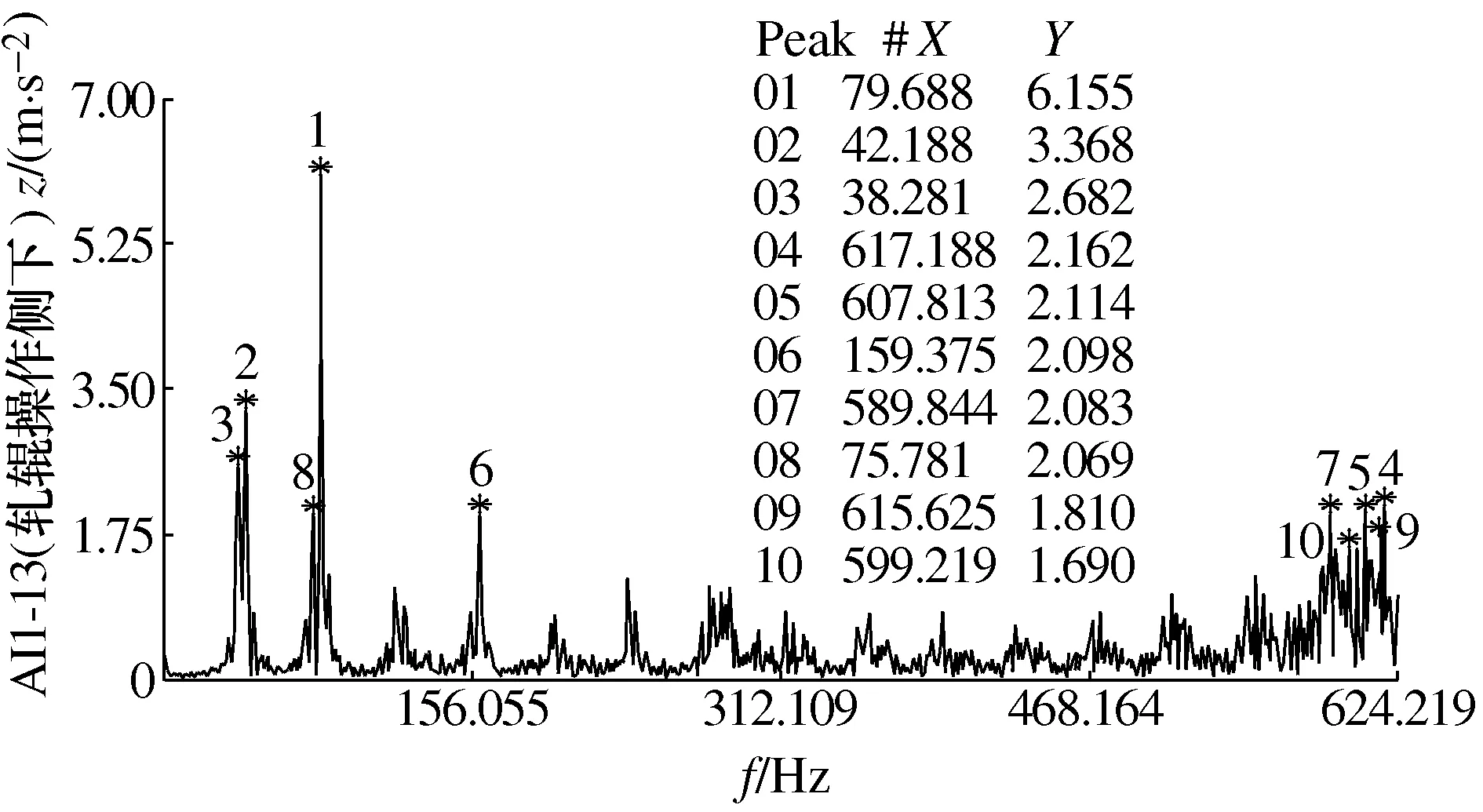

当轧制致振薄板时,F2轧机振动主要发生在水平方向上,其中工作辊测试中振感强烈的优势频率为42.19 Hz、79.69 Hz,与间隙模型模态分析中的42.756 Hz、79.513 Hz两阶固有频率相差无几,说明轧机系统此时的主要振动为轧机的共振,同时也证明了实测优势频率在模态分析中能够对应上,它们之间存在相互印证关系,因此本文所建立的间隙模型与实际较为吻合,具有一定参考意义,从而验证了轧机质量-弹簧简化模型的可行性。图6和图7为F2轧机轧制典型致振薄板时工作辊现场测点水平振动信号的频谱图。

图6 F2轧机轧制致振薄板时上工作辊现场测点水平振动信号的频谱图

图7 F2轧机轧制致振薄板时下工作辊现场测点水平振动信号的频谱图

4 结论

1) 在集中质量模型的基础上,利用梁单元模拟机架,COMBIN40添加工作辊轴承座装配间隙,建立了包含机架的轧机质量-弹簧简化模型,通过模态分析展现轧机的空间振型,将间隙对轧机系统固有特性的影响直观化,为进一步探索轧机系统振动规律提供了有效参考。

2) 间隙对轧机系统固有特性有很大影响。通过模态分析,得知有间隙情况下轧机系统固有频率增多,提高了轧机在低频区域产生共振的几率,同时轧机系统振动加剧。

3) 间隙模型第15阶73.057 Hz,第19阶79.513 Hz均有上下工作辊反向垂直振动,辊缝增大,会造成轧件厚度不同,致使辊身上产生振痕,属于关键模态。

4) 通过对比现场测试点优势频率,验证了本文建立轧机质量-弹簧简化模型的可行性。