逐次替换响应面商用车驾驶室轻量化设计

2022-03-15唐竞吴鹏兴许恩永刘夫云

唐竞,吴鹏兴,许恩永,刘夫云

(1. 东风柳州汽车有限公司商用车技术中心,广西柳州 545005;2. 桂林电子科技大学 机电工程学院,广西桂林 541004)

随着生活质量的日益提升,能源环境日益严峻,商用车作为我国主要的陆地交通运输工具之一,虽然在国内汽车保有总量的占有比例仅为4%,但对石油等自然资源的消耗量和各种污染物的排放约占比各种机动车消耗和排放量的60%以上,商用车的轻量化对降低能源消耗、保护生态平衡起到至关重要的作用[1]。而驾驶室重量占商用车整车质量的比重大,且结构单一,在有效成本下轻量化效果显著[2]。

近年来为实现快速可靠的优化设计,研究人员多采用新型的隐式参数化的建模方法,同时也采用代理近似模型来替代计算量巨大的仿真模型进行轻量化分析,极大的增加了轻量化的效率。文献[3]中建立隐式参数化白车身模型,依据相对灵敏度分析结果,筛选设计变量,并建立响应面近似模型,提高设计效率,进行轻量化设计最终白车身质量降低19.4 kg。文献[4]采取分布优化的方法对参数化白车身依次进行整体尺寸、截面形状和厚度优化,逐步改善车身的性能,使车身整体质量减轻19.9 kg,轻量化率达5.76%。目前的代理模型的建立仍需要大量的试验设计数据才能拟合出较高精度的数学模型[5]。

针对上述的问题,采用模块化建模方式完成驾驶室隐式参数化模型建立,采用试验设计方法进行样本取样,并构建近似模型,对比了响应面算法与逐次替换响应面模型,采用粒子群算法对建立的数学模型进行优化。最终在保证性能不变的情况下降低了驾驶室白车身质量,提高了设计质量与设计效率。

1 隐式参数化模型

显式参数化模型和隐式参数化模型是目前存在的两种建模方法。显式参数化模型针以复杂的机构参数面向零部件层面进行设计,不能实现较大的几何变形,操作复杂、优化效果差[6];隐式参数化模型通过简单的几何坐标基点和具有形状特征的基线,建立梁与基础面,以映射拓扑关系建立具有数学逻辑关系的结构模型[7-8]。依据拓扑映射的连接关系,整车结构的装配关系并不会随着零部件结构变化而变化,模型的稳定性和连续性高,建模效率得到提升[9]。

参照商用车驾驶室白车身有限元模型,采用SFE-concept软件建立隐式参数化模型。为方便模型的建立,将驾驶室模型分为顶棚、侧围、前端、后端和地板及中央通道这5个子系统后,根据映射拓扑关系实现对各对各子系统进行封装和装配完成全部参数化模型的建立,建立驾驶室白车身隐式参数化模型如图1所示。

为方便模型的建立,在模型的建立过程中忽略小孔开口,翻边和加强筋等部分特征结构较小的尺寸结构。

2 商用车驾驶室刚度性能分析

商用车驾驶室车身刚度即车身抵抗变形的能力,其对车身的安全性能、NVH性能以及可靠性都有很大的影响[10]。车身刚度较高时能较好的避免共振和降低噪音的产生,提高车身的NVH性能,同时能为驾驶人员提供安全空间,保证好的安全性。商用车驾驶室车身刚度主要包括扭转刚度和弯曲刚度。

2.1 驾驶室白车身弯曲刚度分析

驾驶室弯曲刚度主要是抵抗载货汽车正常行驶中座椅以及驾驶员自重共同作用下产生的弯曲变形的能力,由于驾驶中垂直惯性力,为更好的模拟商用车驾驶室正常行驶的状态,需添加动载系数N=2.5,驾驶室白车身弯曲刚度的计算公式为:

(1)

式中:Kw为驾驶室白车身弯曲刚度;Fq为驾驶室前排单个座椅总载荷,3 542.7 N;Fw为驾驶室下卧铺总载荷,3 675 N;Dw1为驾驶室左纵梁Z向最大位移;Dw2为驾驶室右纵梁Z向最大位移;G0为成人体重重量,75 kg;G1为驾驶室座椅质量,32.1 kg;N为动载系数;g为重力加速度,9.8 kg/N。

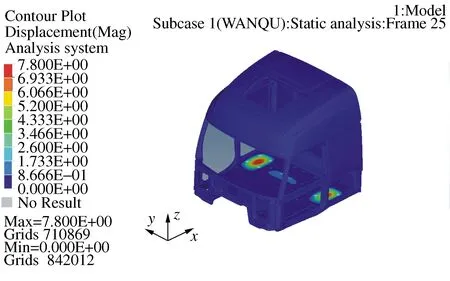

在进行静态弯曲刚度仿真分析时,应企业实际要求,约束驾驶室白车身左右前后悬置安装点X、Y、Z这3个方向平动与转动的自由度,并施加相应的载荷力,将前座椅处的力均匀分布到8个座椅安装点处,载荷大小为885.675 N,在卧铺处施加均布载荷3 675 N。采用OPTISTRUCT对建立的弯曲工况进行求解分析,得驾驶室位移云图如图2所示。根据云图显示左右纵梁的最大位移分别为0.62 mm和0.67 mm,根据公式可计算得到驾驶室的弯曲刚度为31 677.36 N/mm。

图2 弯曲工况下的驾驶室位移云图

2.2 驾驶室白车身扭转刚度

驾驶室扭转刚度主要时抵抗车身扭转变形的能力,主要是指汽车行驶过程中受到一上一下的冲击载荷引起的扭转变形。驾驶室扭转刚度的计算公式如式(2)所示。在此状态下,驾驶室所受动载荷的作用力较少,无需添加动载系数。

T=0.5GzL

(2)

式中:Kn为驾驶室白车身扭转刚度;T为施加总力矩,351.6 Nm;Dn1为驾驶室前悬左加载点Z向位移;Dn2为驾驶室前悬右加载点Z向位移;L为驾驶室前悬间距,1.2 m;Gz为驾驶室的最大质量,945 kg。

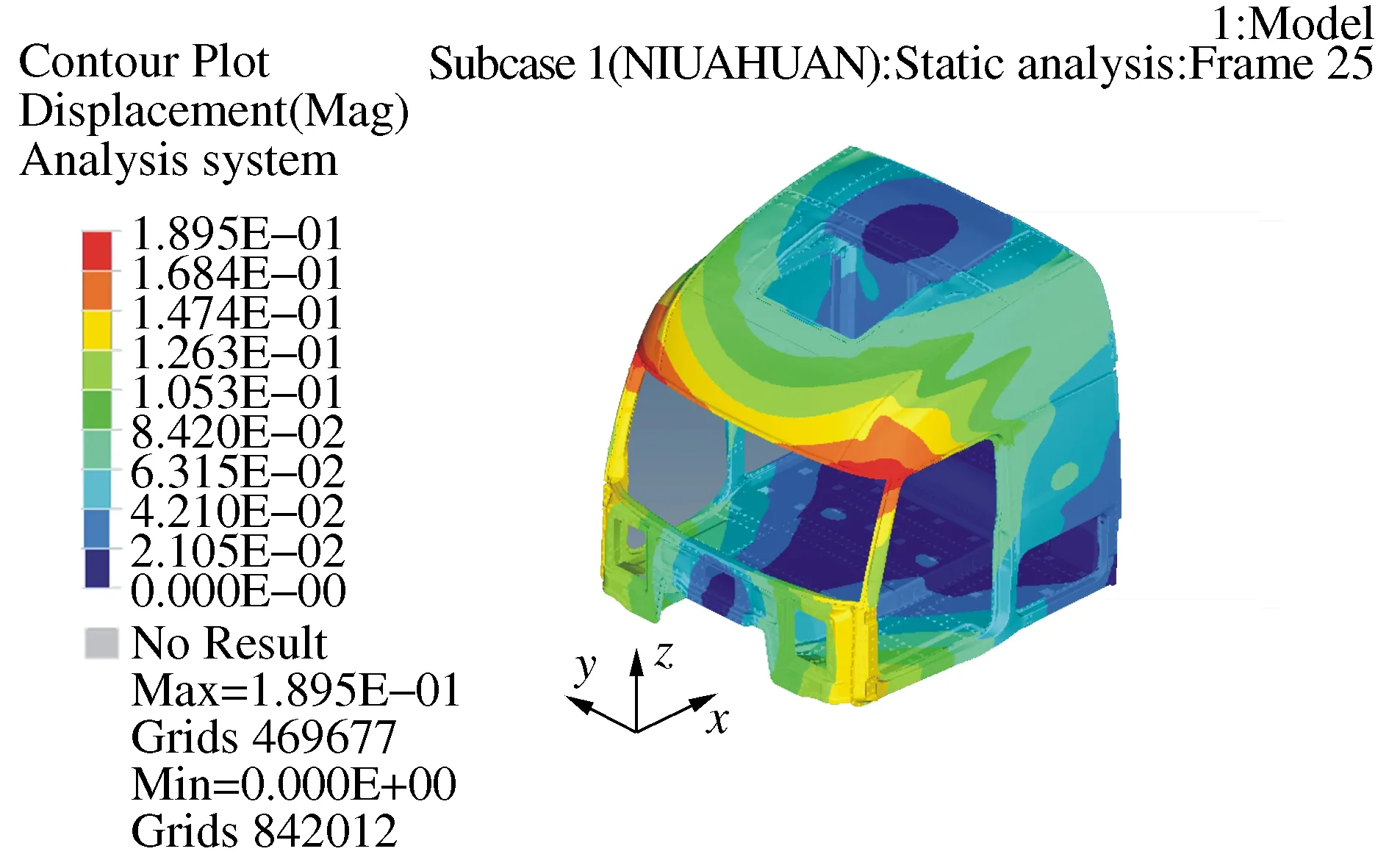

在进行静态扭转刚度仿真分析时,应企业实际要求,约束驾驶室白车身左右后悬置安装点处X、Y、Z这3个方向平动与转动的自由度,并施加相应的载荷力,在左右前悬置安装点处施加方向相反的垂向载荷293 N,采用OPTISTRUCT对建立的扭转工况进行求解分析,得驾驶室位移云图如图3所示。根据云图显示左右前悬置安装点处Z向最大位移分别为0.101 39 mm和0.101 76 mm,可计算出驶室的扭转刚度为40 995.1 Nm/(°)。

图3 扭转工况下的驾驶室位移云图

3 近似模型

3.1 响应面近似模型

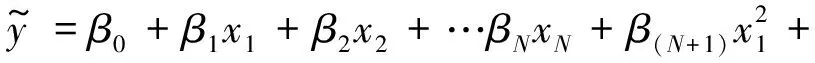

响应面近似模型通过构建设计变量和输出相应之间的数学多项式关系,对真实仿真分析模型进行替代,其作为一种数理统计方法,具有良好的鲁棒性,适用性广泛,是目前解决复杂工程系统设计的有力工具之一[11]。目前工程上通常采用二次多项式响应面方程,其基本形式为

(3)

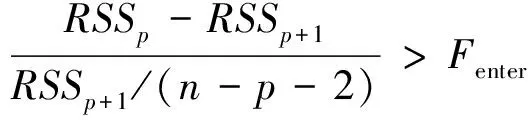

3.2 逐次替换响应面近似模型

逐次替换响应面近似模型是在响应面逐项拟合的过程中,从常数项开始,在拟合过程通过残差平方和进行判断,进行拟合项的删除和替换。如果满足式(4)的则为增加项,若满足式(5)则为删除项。该方法通过不断的对残差平法和的筛选,提高了目标响应的寻优效率;同时也大大增大了拟合的精度。

(4)

(5)

式中:p为拟合项数;n为样本点数目;Fenter为增加项的F比率;Fdeleter为删除项的F比率。

3.3 试验设计

试验设计是一种研究如何获取试验数据的数理统计方法,能提供合理有限的获得信息数据的方法[12]。通过数据的分析能等到设计变量对输出响应的影响(即灵敏度分析),并根据其分析的结果筛选对目标响应影响较大的设计变量,重新分析构想响应面近似模型。正交试验,拉丁方试验、最优拉丁方试验的都是目前比较成熟的试验设计方法[13],经分析最终选取最优拉丁方试验设计。

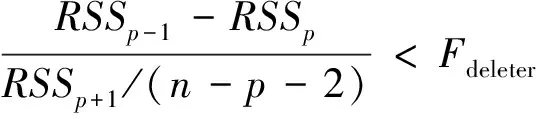

3.4 设计变量

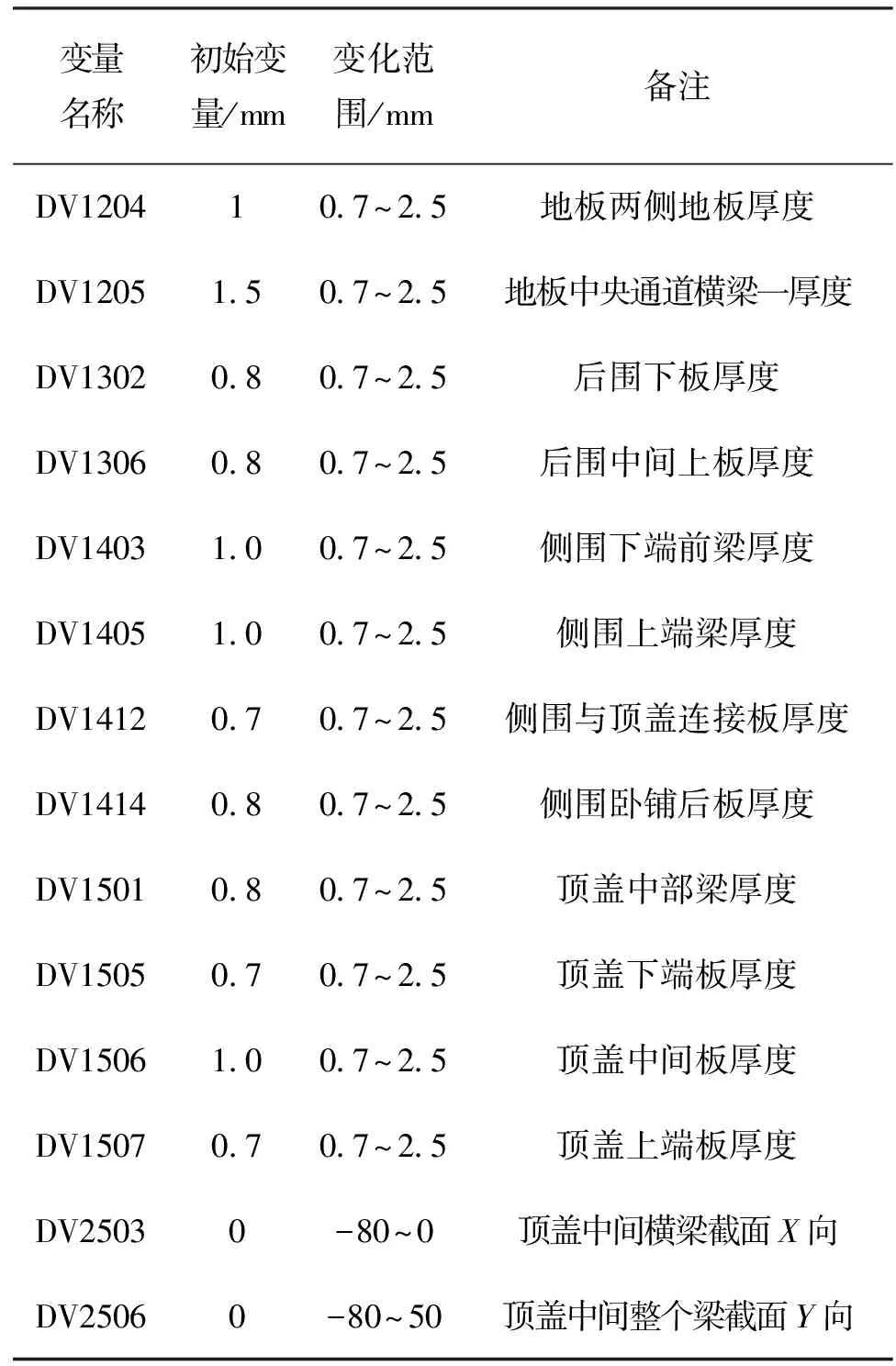

选取能快速且均匀生成填充空间的样本点的最优拉丁超立方试验设计方法(LHD),以质量最小为设计目标,约束刚度性能,选取了模型中部分零部件厚度、形状、尺寸共60个实验因子,构建400个计算样本点(包含40个检测样本)进行LHD实验设计生成响应的Pareto图。依据试验设计生成的Pareto图(图4),按照Pareto原理的80/20规则,即80%的总响应来自于20%的变量,其余的变量可以在后续的优化计算中适当舍弃,筛选后的变量如表1所示。

图4 部分变量对质量的Pareto图

表1 筛选的设计变量

3.5 模型精度检验

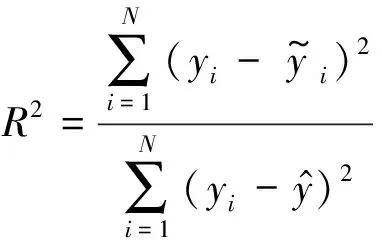

在模型的检测中,工程中一般选取调整系数R2来评价近似模型精度[14],调整系数的计算公式为。

(6)

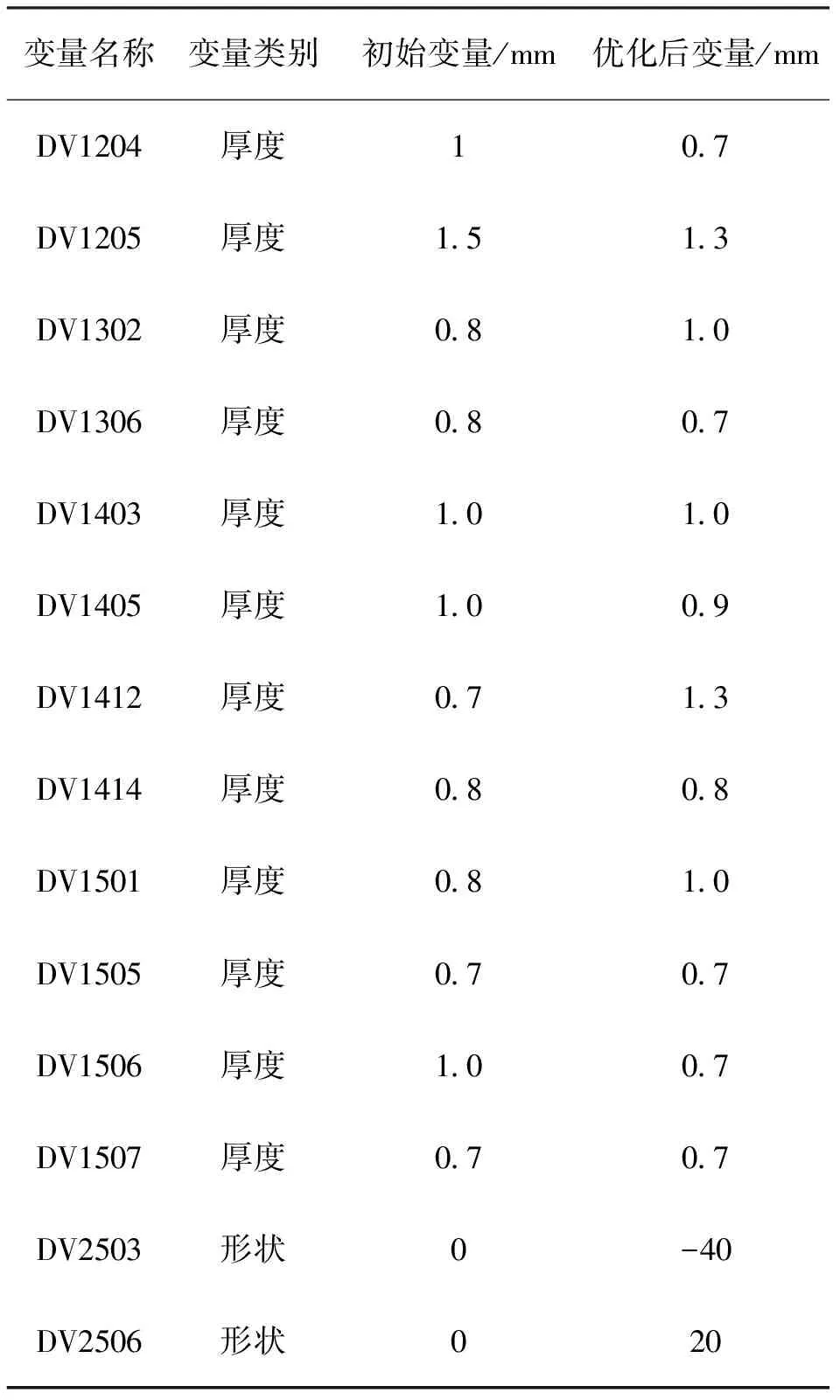

依据灵敏度筛选的设计参数,重新采用最优拉丁超立方法进行试验设计,以质量和静态刚度性能为输出响应来拟合响应面近似模型和逐次替换响应面近似模型,其对比如表2所示。可看出逐项替代响应面在相同的样本的拟合精度更加精确,误差更小。

表2 近似模型的精度对比

4 轻量化优化

4.1 粒子群算法

粒子群算法(PSO)通过多次迭代寻求输出目标响应最优解的群体智能优化算法,近年来被广泛的应用。其基本步骤为:构建具有初始位置坐标和初始速度、样本数目为m的粒子群,并对粒子进行标记;依据公式(7),在迭代过程中,计算粒子的适应度值,并与最优位置适应度值进行比较,进行筛选,筛选出全局最优粒子群[15]。

vis(t+1)=vis(t)+c1r1s(t)(Pis(t)-xis(t))+

c2r2s(t)(Pgs(t)-xgs(t))xis(t+1)=xis(t)+vis(t+1)

(7)

式中:c1、c2为学习因子;r1、r2为相互独立的伪随机数;Pis为局部最好位置处;Pgs为局部最好位置处。

4.2 目标函数

采用粒子群算法对商用车驾驶室白车身,质量最小为目标,约束静态弯扭刚度,以灵敏度分析后筛选的设计变量为优化参数。在保证驾驶室白车身性能不变的情况下降低白车身质量。可得到数学模型:

目标函数:{f(x)=minf(M)};

设计变量:hi,si,zi;

约束条件: {f(W)≤f1(W),f(N)≤f1(N)}

(8)

式中:f(M)为驾驶室白车身质量;hi、si、zi为驾驶室白车身厚度变量、形状变量和位置变量;f(W)、f(N)分别为驾驶室白车身弯曲刚度和扭转刚度;f1(W)、f1(N)为驾驶室白车身初始的弯曲刚度和扭转刚度。

4.3 优化结果

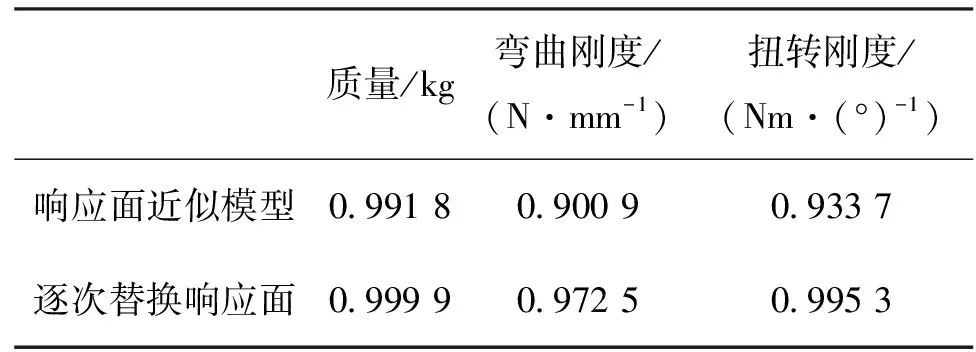

通过粒子群算法参照建立的数学模型,

对建立的逐次替换响应面近似模型进行优化,以质量为最小目标,弯曲刚度和扭转刚度分别不小于31 677.36 N/mm和40 995.1 Nm/(°),各设计变量的优化结果如表3所示。

表3 优化后各设计变量

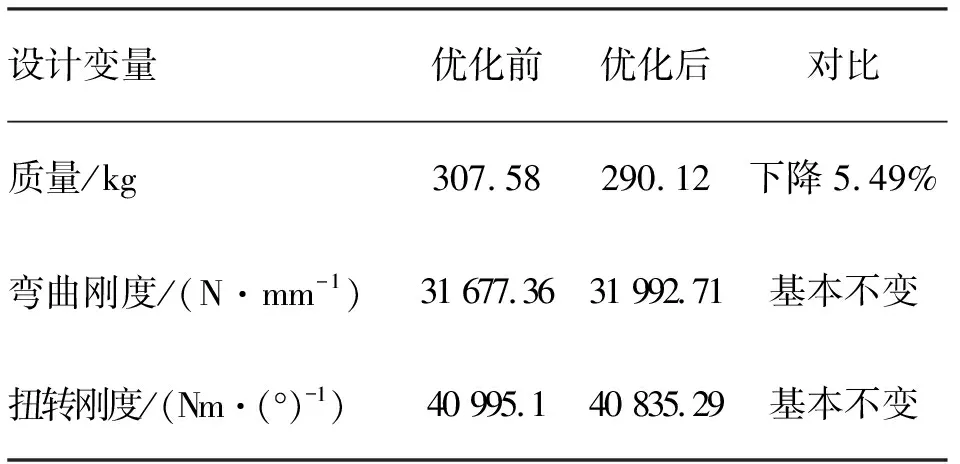

将优化后得到的设计变量的数值输入建立的驾驶室白车身参数化模型中,重新建立响应的工况分析步进行求解分析,经计算得到扭转刚度为40 835.29 Nm/°,弯曲刚度为31 992. 71 N/mm,质量为290.12 kg。在保证弯曲刚度和扭转刚度基本不变的情况下驾驶室白车身质量降低17 kg,如表4所示。

表4 优化后结果对比

5 结论

采用SFE-concept建立驾驶室白车身隐式参数化模型。采用灵敏度分析筛选出部分设计变量。采用逐次替换响应面近似模型,样本数据不增加基础上,提高近似模型拟合精度。调用粒子群算法对逐次替换响应面近似模型进行优化,并进行验证。结果表明:在车身刚度性能基本保持不变的基础上,质量下降17 kg,轻量化率为5.49%。