Ni含量对EQ70海洋工程用钢CCT曲线的影响

2022-03-15陶素芬孙桂林

陶素芬, 吴 浩, 孙桂林, 陈 龙, 陈 波

(1. 安徽工业大学 冶金工程学院, 安徽 马鞍山 243002;2. 安徽工业大学 冶金减排与资源综合利用教育部重点实验室, 安徽 马鞍山 243002)

EQ70钢作为一种海洋平台用高强度钢,对其强度、低温韧性、耐腐蚀、焊接性能的要求极高[1-3],目前主要采用控轧控冷+调质处理的生产工艺来达到EQ70钢所需的性能要求[4]。研究表明[5-7],通过亚温淬火+回火处理可使钢材获得更好的强韧性匹配[8]。与调质处理相比,亚温淬火+回火的方式能使钢材获得更好的韧性和强度,并且更加节能。但是亚温淬火在Ni含量为1.5%的EQ70钢上无法应用[9],需要将Ni的含量控制在1.5%以上。适当的添加Ni元素可以获得更好的低温韧性和耐腐蚀性[10],但EQ70钢中Ni的含量较高时,其焊接性能会下降,且成本增加。所以需要寻找一个适当的Ni含量使得EQ70钢获得更优的性能。由于Ni提高了过冷奥氏体的稳定性[11],EQ70钢中Ni含量增加时,其连续冷却转变曲线也将随之改变[12-13],在实际生产中轧制工艺的冷速也应做一些相应的调整。但目前关于Ni含量对EQ70钢CCT曲线影响的研究较少,因此本研究设计了不同Ni含量的EQ70钢,并测定了其CCT曲线,以期掌握Ni含量变化对EQ70钢CCT曲线的影响,从而指导EQ70钢轧制工艺冷速的选择。

1 试验材料与方法

试验采用4组Ni含量不同的EQ70海洋工程用钢,其化学成分见表1,该钢冶炼完成后在1200 ℃保温4 h,然后锻造成240 mm(宽)×70 mm(厚)的板材。为了保证试样初始状态一致,将锻造后的试样切割成110 mm×100 mm×70 mm(长×宽×厚)的试样,在加热炉中进行1000 ℃×6 h炉冷的退火处理,最终选择退火态的钢板作为试验材料。

表1 试验钢的化学成分(质量分数,%)

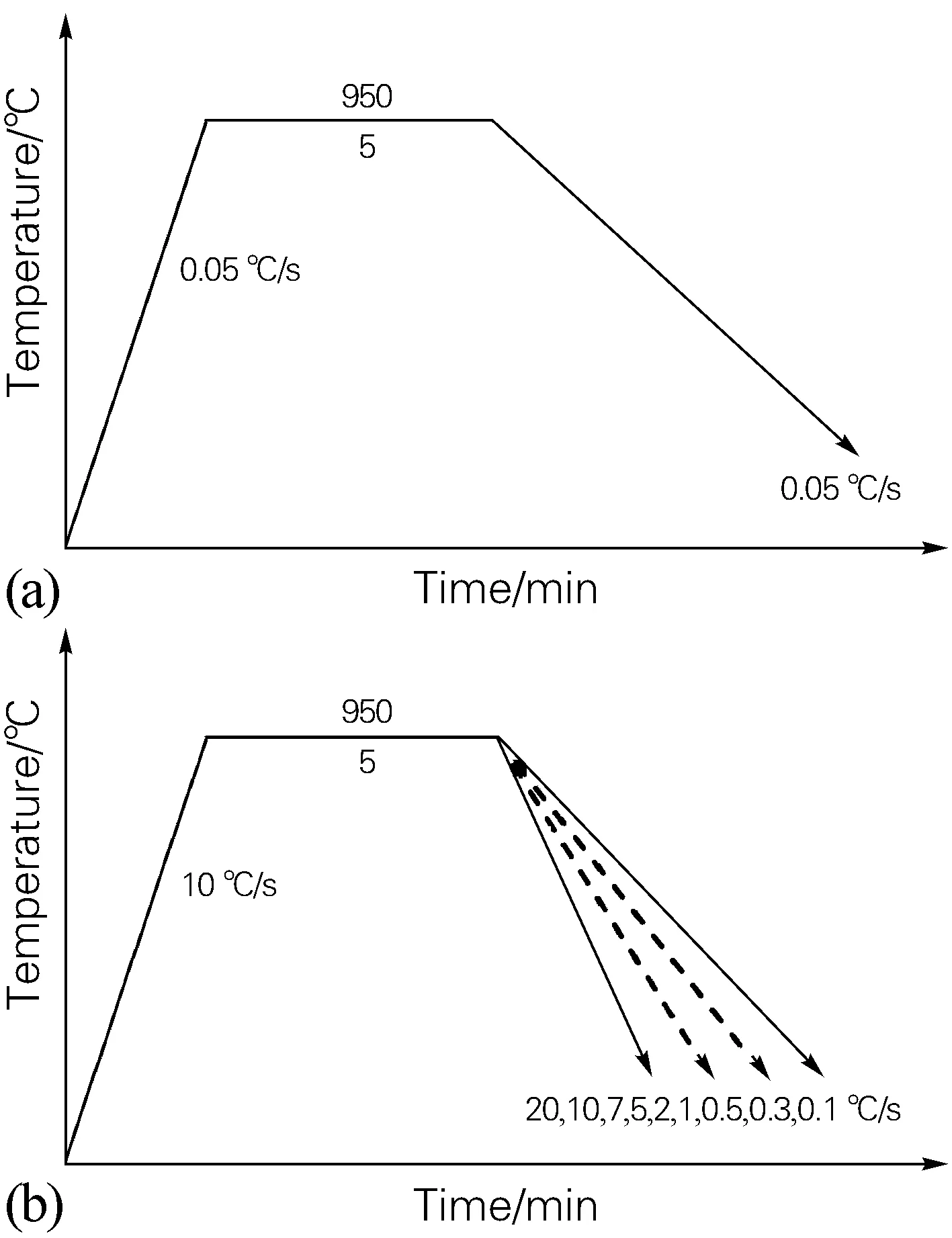

利用线切割将退火后的钢板加工成φ4 mm×10 mm的小圆棒,用于测定钢的热膨胀曲线,采用DIL 805A热膨胀仪对不同Ni含量EQ70钢的热膨胀曲线进行测量,并利用Origin软件获得相变温度点。为了保证试验过程中试验钢的组织均匀、细小,加热温度选择950 ℃,保温5 min后以不同的冷速(20、10、7、5、2、1、0.5、0.3、0.1、0.05 ℃/s)冷却至室温,具体工艺如图1所示。将不同冷速冷却后的试样沿中心切开,经预磨、抛光后,用4%的硝酸酒精腐蚀,采用MX6光学显微镜和JSM-6490LV扫描电镜进行显微组织观察,随后采用HV-1000维氏硬度计(载荷砝码为200 g)进行硬度测试,结果为3次测量的平均值。结合相变温度点、组织形貌和硬度值来确定试样的组织结构,并利用Origin软件绘制EQ70钢的连续冷却转变曲线。

图1 测定试验钢CCT曲线的热处理工艺图

2 试验结果与讨论

2.1 相变点

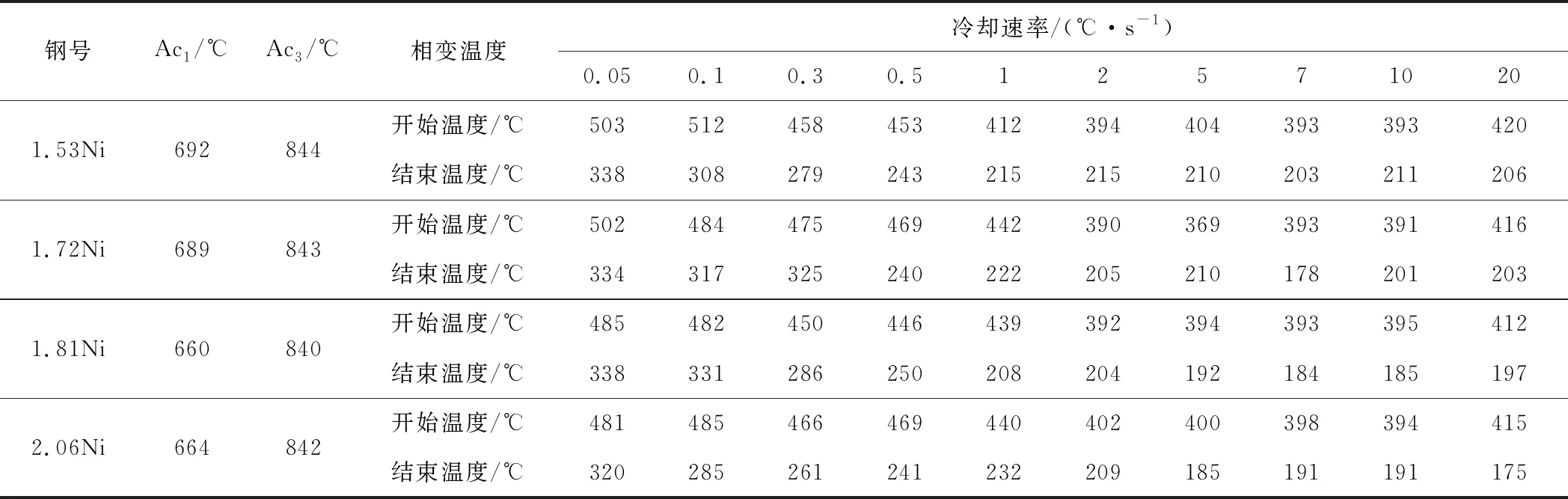

根据所得热膨胀曲线,利用切点法获得试验钢的Ac1和Ac3温度及各冷速下的相变温度,如表2所示。

表2 不同冷速下试验钢的相变温度

可以看出,0.05 ℃/s升温速率下,随着Ni含量增加,试验钢Ac1~Ac3的相变区间增大,即铁素体向奥氏体开始转变温度(Ac1)降低,尤其在Ni含量由1.72%增加至1.81%时降幅明显,达到29 ℃,而完全奥氏体化温度(Ac3)变化不大,在842 ℃左右变化。另外,Ni含量增加后,过冷奥氏体的稳定性增加[14],马氏体转变开始温度(Ms)降低。

2.2 显微组织

图2所示为4组试验钢经不同冷速冷却后的显微组织,由图2可以看出,在试验冷速范围内,试验钢的奥氏体冷却转变产物只有粒状贝氏体、板条贝氏体和马氏体。并且,冷速在0.05~0.1 ℃/s范围内时(图2(a, b)),4组钢的显微组织均为粒状贝氏体,其形貌受冷却速率的影响,表现为随着冷速的增加,粒状贝氏体中的M-A组元的分布变得更密集;当冷速超过0.1 ℃/s 时,钢中的粒状贝氏体开始转变为板条贝氏体;当冷速超过0.5 ℃/s时,组织中出现马氏体,其中1.53Ni钢在冷速超过1 ℃/s(图2(e1))时,全部转变为马氏体,而另外3组钢在冷速超过2 ℃/s(图2(f2~f4))时才完全转变为马氏体。

图2 不同冷速下试验钢的光学显微组织

图3为扫描电镜下观察到的4组钢不同冷速下的显微组织。由图3可见,冷速为0.05、0.1、0.5、1、2 ℃/s时,同一冷速下,随着Ni含量增加,试验钢的组织类型没有发生变化,但是贝氏体的组织形貌有所不同,粒状贝氏体分布得更加聚集,板条贝氏体的板条变细,而马氏体形貌在本试验条件下变化不大。

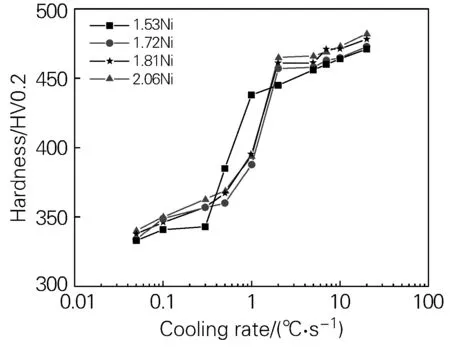

2.3 显微硬度

图4所示为不同冷速下试验钢的硬度,可以看出,试验冷速下4组钢的硬度均在300 HV0.2以上,并在冷速为20 ℃/s时达到最大值。在0.05~0.1 ℃/s的冷却区间内,随着冷速增加,由于碳和其它合金元素来不及扩散,在贝氏体中的过饱和度增加,因而显微硬度增加,但因冷速变化不大,硬度的变化幅度也不大。冷速在0.1~0.5 ℃/s的冷却区间内,由于显微组织由粒状贝氏体变为板条状贝氏体,因而硬度增加。在0.5~2 ℃/s(1.53Ni钢为0.5~1 ℃/s)冷速范围内,组织中出现了马氏体,因而试样的平均硬度显著增加。当冷速大于2 ℃/s(1.53Ni钢为1 ℃/s)时,奥氏体完全转变为马氏体,硬度值增幅变小,趋于平稳。

图4 不同冷速下试验钢的硬度

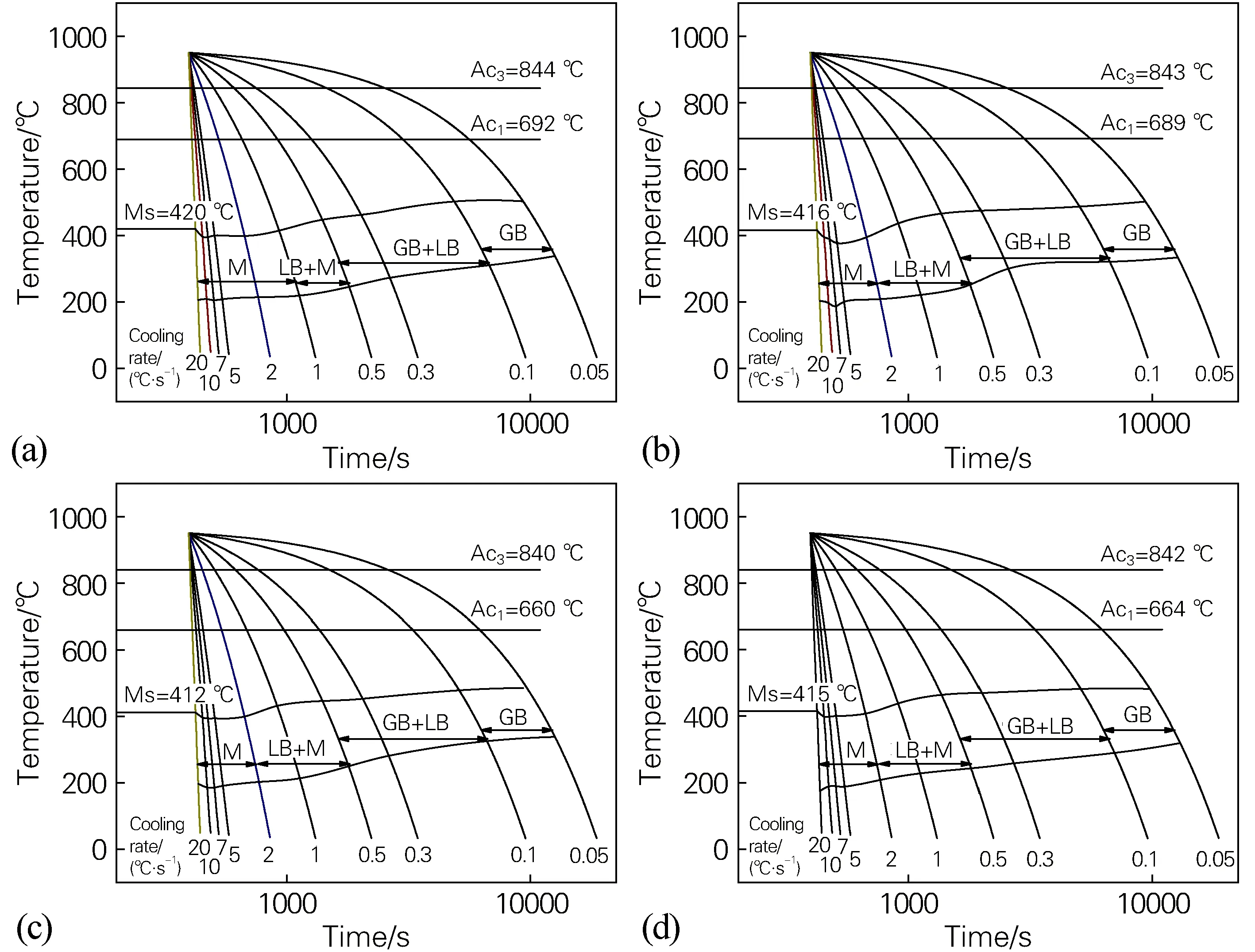

2.4 连续冷却转变曲线

结合表2和图2~图4所示试验钢的相变开始温度、相变结束温度、显微组织及硬度值,绘制不同Ni含量试验钢的CCT曲线,如图5所示。因为试验钢中添加了Mo,抑制了冷却过程中的高温转变(铁素体和珠光体的转变),只发生了贝氏体转变和马氏体转变。随着Ni含量的增加,试验钢的贝氏体转变温度区间变窄。这是因为Ni元素的加入会降低奥氏体向贝氏体转变的自由能[15],贝氏体相变驱动力均降低,且Ni元素的加入会使C曲线往右下移,降低贝氏体开始转变温度,低温下元素在奥氏体中的扩散速率降低,使得奥氏体向贝氏体转变的时间延长[16]。但是,Ni含量由1.53%增加至1.72%时,形成贝氏体的冷速范围变宽,这是因为Ni含量增加降低了马氏体转变开始温度。

图5 试验钢的连续冷却转变曲线

3 结论

1) 随着Ni含量增加,EQ70钢的Ac3温度几乎不变,Ac1温度降低,Ms温度降低,铁素体+奥氏体两相区温度变宽,在Ni含量由1.72%增加至1.81%时,Ac1降幅明显,达到29 ℃。

2) 随着Ni含量增加,EQ70钢的马氏体形貌影响不大,贝氏体形貌变化较为明显,表现为粒状贝氏体的分布更加聚集,板条贝氏体的板条间距变小。

3) 在0.05 ~20 ℃/s冷速范围内,不同Ni含量EQ70钢的组织只有马氏体和贝氏体,贝氏体的形貌会随着冷速的增加由粒状贝氏体变为板条贝氏体。随着Ni含量增加,贝氏体转变温度区间变窄,但是发生转变的冷速范围变宽。