回火温度对新一代传动齿轮钢C61组织及性能的影响

2022-03-15戴彦璋王春旭

戴彦璋, 韩 顺, 厉 勇, 周 敏, 王春旭

(1. 钢铁研究总院 特殊钢研究院, 北京 100081; 2. 无锡航亚科技股份有限公司, 江苏 无锡 214000)

随着航空航天、变速箱齿轮等领域中不断提高的功率密度,目前常用的传统航空齿轮钢AISI 9310、M50NiL等无法适应其在高温高速条件下所承受的多种复杂的应力、应变、疲劳和磨损等复杂的服役环境,对材料提出了重大的技术创新需求。C61钢为美国Questek公司所研发的新一代航空齿轮用钢,其通过更优异的成分配比和工艺流程,不仅节省了生产时间和成本,并提供了更高的强度、断裂韧性(KIC)和冲击性能的优异组合[1-6],在传统航空机械领域的应用中显示出巨大的前景。C61钢在齿轮动力传输应用中比传统材料高约20%~25%的负载,相比较于传统齿轮用钢AISI 9310 和Pyrowear Alloy 53具有更高的强韧性匹配,抗拉强度相较于9310钢提高了30%,其极佳的力学性能有效地降低了传动系统的重量且有效提升了功率密度[2,7-8]。

C61钢为典型的高Co-Ni二次硬化齿轮钢,基体组织主要为高度位错密度的板条马氏体及回火阶段在板条间析出的逆转变奥氏体;利用淬火回火后在Co-Ni所构成的片层状马氏体内弥散析出的纳米级M2C碳化物为其高强度提供支撑作用[4,9]。在淬火状态下基本由马氏体组成,根据奥氏体化温度不同可能也会存在少量一次碳化物,如MC、M6C和M23C6[4]。这类钢的回火组织演变规律在文献[1,5]中已有部分记载:在较低的温度下(425 ℃以下),会有渗碳体的生成,这将在一定程度上对冲击性能产生影响。在较高的回火温度下(450~500 ℃)开始会有针状的M2C碳化物的生成,而在更高温度下这种M2C碳化物将开始长大粗化,会导致强度略有下降,伴随着冲击性能不成比例的增加,此时称为过时效状态。因此对于回火过程中微观组织演变规律的研究非常重要[10]。

鉴于此,本文通过对C61钢在奥氏体化处理后进行不同温度的回火处理,重点探讨了不同回火温度处理后试验钢显微组织的演变规律,并分析了其对力学性能的影响,旨在为获得该钢最佳回火工艺以指导实际生产提供理论借鉴。

1 试验材料及方法

采用真空感应熔炼和真空电弧重溶的方法制备C61试验钢,其主要成分为(质量分数,%)为Fe-0.15C-18Co-9.5Ni-3.5Cr-1.1Mo。根据Aerospace Material Specification(AMS) 6517,采用1000 ℃奥氏体化温度保温1 h,经油淬冷却至室温,标记为Sq试样,在液氮-196 ℃环境下深冷处理1 h,待恢复至室温,标记为Sc试样。随后试样分别在420、450、482、520、550和580 ℃下回火处理16 h,并将不同状态下试样分别标记为S420、S450、S482、S520、S550和S580。

热处理后的试样利用线切割获取金相试样,随后依次经过60、150、320、600和1000号砂纸磨平至无粗大划痕后再进行抛光处理,最后采用体积分数4%的硝酸酒精溶液进行腐蚀处理,使用Olympus GX51光学显微镜(OM)和Quanta 650场发射扫描电镜(SEM)观察试验钢的显微组织;使用F-20透射电镜(TEM)分析碳化物的析出行为。使用配备EDAX Velocity Super超快EBSD探头的JSM-7200F场发射扫描电镜对不同回火状态下试样进行EBSD取向分析,步长为0.1 μm。采用德国布鲁克D8 ADVANCE X射线仪测量残留奥氏体含量,Co靶,管电流为40 mA,管电压为35 kV,扫描速度为2°/min。

使用LOS-600型力学试验机测量了拉伸试样(d=5 mm,l=5d)的力学性能,采用JBN-300B型冲击试验机对尺寸为10 mm×10 mm×55 mm的夏比U型冲击试样(缺口深度为2 mm)进行冲击试验。拉伸、冲击试验分别依据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行。采用TIME TH300型硬度计测量洛氏硬度值(HRC),载荷砝码为150 kg。

2 试验结果及分析

2.1 力学性能

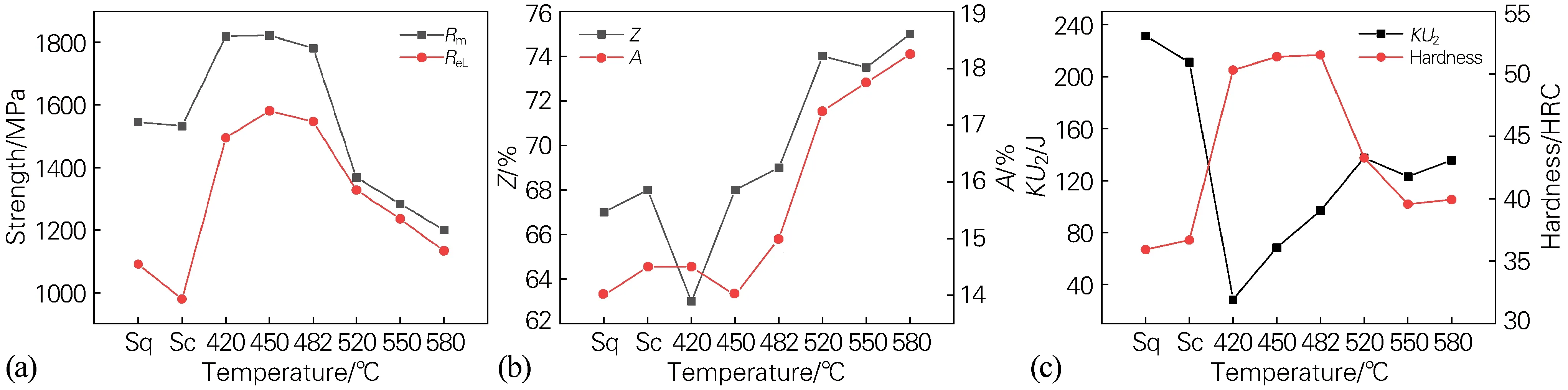

对不同状态下的试验钢进行力学性能检测如图1所示,发现淬火态Sq和深冷态Sc试样存在较高强度的同时具有极佳的韧性,但此时硬度值较低。经过不同温度(420~580 ℃)回火16 h后,试验钢强度整体呈现先增加后下降的趋势,450 ℃时达到峰值,抗拉和屈服强度为1822 MPa和1581 MPa;随着回火温度升高至580 ℃,抗拉强度出现最小值为1200 MPa。C61钢的塑韧性随着回火温度的升高逐渐增加,如图1(b)所示。回火阶段的冲击性能均低于Sq和Sc试样,在420 ℃时达到谷底,KU2仅为29 J;冲击吸收能量随着回火温度的升高而增加,在520 ℃时达到峰值,为138 J;而硬度值与冲击吸收能量呈现出相反的趋势,在482 ℃时达到峰值为52 HRC。根据图1分析,在回火温度为482 ℃条件下,此时不仅硬度达到峰值,同时抗拉强度和冲击性能也得到了明显的提升,分别为1781 MPa 和97 J,具有较好的强韧性匹配。

图1 回火温度对C61钢力学性能的影响

2.2 固溶强化与析出强化

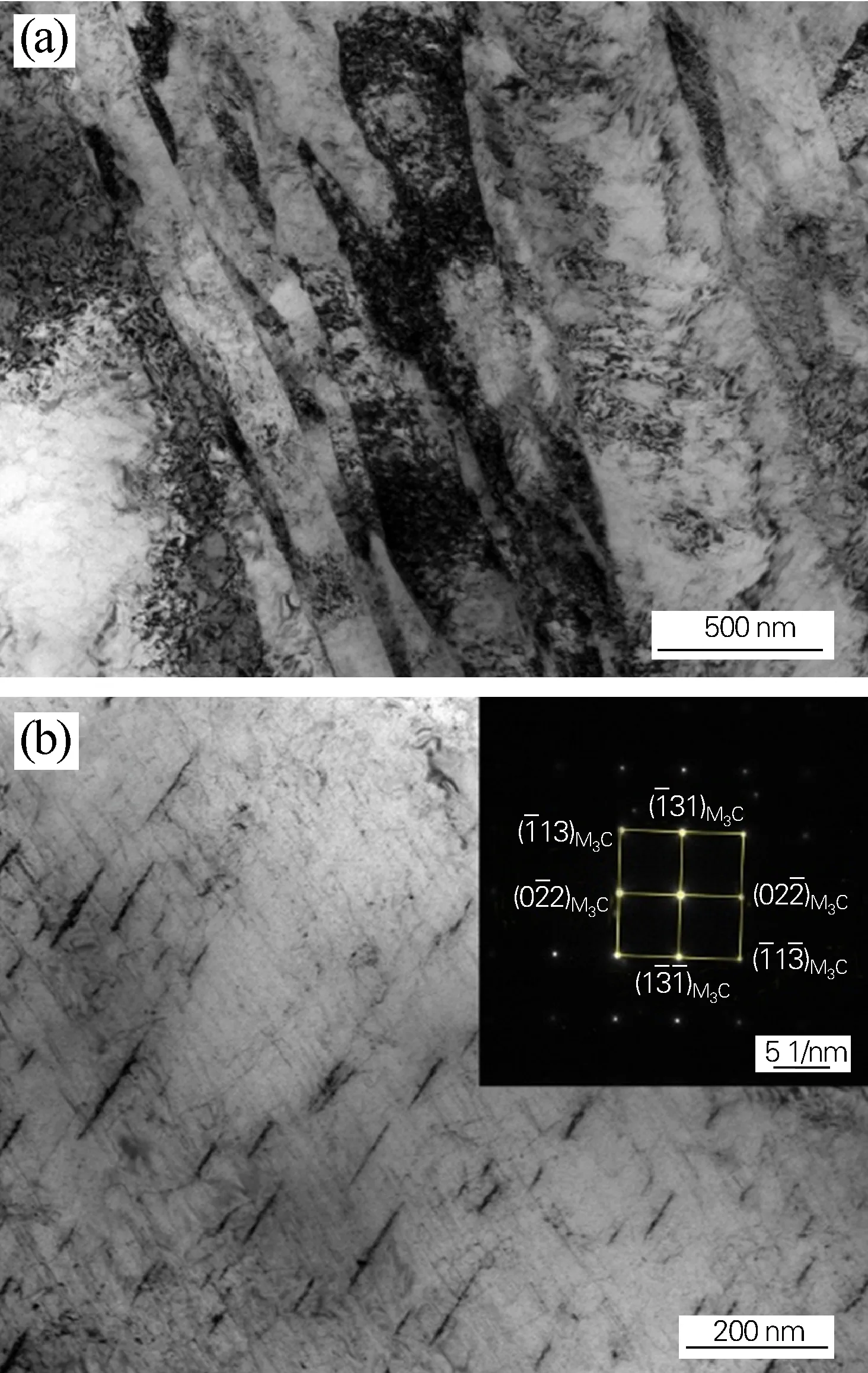

经过1000 ℃奥氏体化1 h后,淬火试样Sq通过光学显微镜并未观察到明显析出相的存在,如图2(a)所示,一次碳化物的全部溶解时所提供的固溶强化作用为其保持较高强度的主要因素,且冲击性能远优于回火后试样,抗拉强度和冲击吸收能量分别为1544 MPa和231 J。通过深冷处理能有效促进残留奥氏体向马氏体转变,此时强度和冲击吸收能量稍有回落。而回火阶段强度不仅与固溶强化有关,二次析出相的存在将对材料的力学性能同样起到重要影响。将深冷处理后试样经420 ℃下回火16 h,抗拉强度从1532 MPa显著提升至1819 MPa,屈服强度由979 MPa增长至1495 MPa。对S420试样进行TEM观察分析,确定其基体主要为宽度100~200 nm的板条马氏体组织,板条内发现大量取向性一致的长条状二次析出相的存在,如图3(b)所示,通过对析出相进行选区衍射斑的标定,确定其为M3C渗碳体[11-12],但这种合金渗碳体的存在对C61钢的韧性和塑性产生了较大的危害性,冲击吸收能量最低,仅为29 J。固溶强化作用有效提供了较好强度,且Sq和Sc试样的冲击吸收能量远高于回火处理后试样;而回火阶段二次析出相的存在、碳化物的析出强化能够有效提高强度的同时对冲击性能的损伤也较大。

图2 试样的显微组织及残留奥氏体含量

图3 S420试样的TEM组织

2.3 冲击断口

图4为C61钢在室温条件下的冲击断口SEM照片。图4(a)为回火温度为420 ℃时的冲击断口形貌,可以观察到在韧窝位置处存在部分扇形解理花样和部分孔洞,断口形貌主要为准解理+部分解理型特征,此时强度较高但冲击性能、伸长率和断面收缩率均较低;随着回火温度的提高,450 ℃和482 ℃下冲击断口主要为少量韧窝+准解理的形貌特征,韧窝尺寸逐渐变大而深,呈现等轴分布的状态,冲击性能增加,为韧性断裂。回火温度升高至520 ℃时,大量的孔洞和撕裂棱的出现,韧窝较深,呈现出准解理断裂特征,此时材料的韧性最佳。图4(e)中能够观察到解理状河流花样的出现,冲击性能呈现小幅的下降。回火温度升高至580 ℃,冲击断口出现大量的二次裂纹和撕裂棱,仍保持较高的冲击性能,呈现准解理特征。

图4 不同回火温度下试样的冲击断口形貌

2.4 不同回火温度下的显微组织

不同回火温度下试样的光学显微组织如图5所示,可以看出其主要为板条状马氏体。回火温度超过482 ℃时显微组织开始发生明显变化,逆转变奥氏体优先在板条边界处生成,随着回火温度的升高,在板条间存在大量明显的白色蚀刻细相,这种薄膜状细相也为逆转变奥氏体相。为了研究回火温度对奥氏体含量的影响,以及奥氏体对钢力学性能的影响,采用D8 ADVANCE X射线仪测量了不同状态下试样的XRD结果和通过直接比较法计算的残留奥氏体含量[11],如图6所示。发现回火温度在420~482 ℃时,奥氏体的含量变化不大,基本无逆转变奥氏体的生成;随着回火温度的升高,超过482 ℃后,逆转变奥氏体开始急剧增加,在580 ℃回火温度下达到29.17%,与显微组织变化一致。

图5 不同回火温度下试样的光学显微组织

图6 不同回火温度下试样的XRD图谱(a)及其残留奥氏体含量(b)

2.5 回火温度、微观组织和力学性能之间的关系

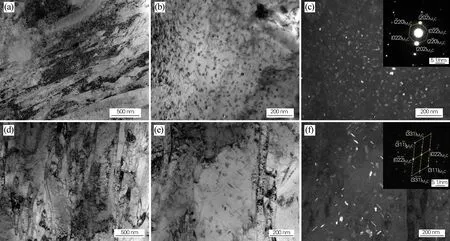

据图3分析结果,420 ℃时M3C渗碳体的存在为影响冲击性能的主要因素,此时冲击吸收能量最低,但其提供了较高的析出强化作用。在420~482 ℃阶段下,随着回火温度的上升,冲击性能呈现上升的趋势,强度并没出现明显变化,甚至在回火温度450 ℃时,抗拉和屈服强度分别达到峰值为1822 MPa和1581 MPa。通过TEM和EBSD进一步观察分析S482试样和S580试样,结果如图7和图8所示。由图7(a~c)可以发现,S482试样基体为位错密度较高的板条马氏体,尺寸在100 nm左右,未观察到M3C渗碳体的存在;而明场和暗场相显示存在纳米尺寸的短棒状碳化物析出,通过选区电子衍射分析标定,可知这种弥散分布在马氏体板条内的析出相为M2C碳化物颗粒。说明渗碳体随回火温度的上升不断溶解消失,为M2C碳化物的形核析出提供了位置,且弥散分布在板条马氏体内,尺寸较小,仅在10~20 nm左右,其为Co-Ni二次硬化超高强度钢的强化提供了基础[4,9]。通过大尺寸的渗碳体向小尺寸M2C碳化物的转变,能够有效减少对钢冲击性能的影响,保持了较高的强韧性匹配,抗拉强度和屈服强度分别为1781和1546 MPa,冲击吸收能量提升至97 J,硬度峰值为52 HRC。

图7 S482试样(a~c)和S580试样(d~f)的TEM组织

图8 S420(a~c)和S580(d~f)试样的EBSD分析结果

回火温度升至520 ℃时,由XRD数据计算可知,奥氏体含量从0.44%急剧增加至7.94%,说明大量逆转变奥氏体的生成,其优先在板条间生成有助于提高试验钢的冲击性能,冲击吸收能量由97 J上升至138 J。根据大量文献记载,482 ℃是二次硬化钢的常用回火温度,温度的进一步升高将会导致板条马氏体和析出相的粗化,此时强度会随着碳化物的粗化及逆转变奥氏体的增加显著下降。在520~580 ℃,逆转变奥氏体的含量持续增加,580 ℃时达到峰值为29.17%,但冲击吸收能量并未随奥氏体含量的上升而增加,整体趋于平缓。归因于奥氏体含量的增加导致薄膜状的逆转变奥氏体向长条带状转变,从而降低了对冲击性能的提升作用;且观察图7(d~e)的S580试样,发现板条内部析出大量的棒状碳化物,尺寸在50 nm左右,通过选区电子衍射标定,可知为M2C碳化物。随着回火温度的升高,析出相的粗化将会导致析出相间距增加,与基体组织的一致性降低,通常称此时为过时效阶段[4],第二相的强化也会逐渐降低[11-12]。此外析出相的长大也需要碳及合金元素(Cr、Mo、W和V等),但这些元素也起到固溶强化的作用。当马氏体中这些元素含量降低时,固溶体所引起的强化作用减弱。故在Sq和Sc试样状态下,强度主要依赖于一次碳化物的溶解所提供的固溶强化;在回火温度420~482 ℃下,二次析出相的存在为强度提高的主要因素;在520~580 ℃下强度和冲击性能主要受逆转变奥氏体和析出相粗化的影响,导致其强度的降低及其冲击性能的增加。

图8(a,d)示出了S482试样和S580试样的晶粒取向关系,其中红线表示取向差为2°~5°,绿线为5°~15°,蓝色为>15°,可以看出,原奥氏体边界、板条块边界和板条束边界均属于大角度边界(取向差大于15°),而马氏体板条之间属于小角度边界(取向差小于15°)[13]。而板条马氏体为钢铁材料中最常见的形貌特征,由图8(b, e)的IPF观察可以发现,板条通常被分为Packet和Block,每个Packet包含多个取向性相似的Block,而这些Packet和Block通常被认为是马氏体钢变形和断裂的屏障,说明大角度边界的增加能有效提高马氏体的强度[14-15]。根据XRD结果和图8(c) 的相分布图分析,在420~482 ℃的回火条件下,基体主要为板条马氏体组织,蓝色区域FCC相的奥氏体几乎没有;而随着回火温度的升高,由图8(f)观察可知,S580试样下能观察到存在大量的长条带状逆转变奥氏体相(蓝色区域)的生成,该相多存在于板条间属于小角度晶界,统计发现大角度晶界(HAGBs)相较于420 ℃回火温度条件下降低了10%,HAGBs仅为52%。这种逆转变奥氏体相的大量生成,将导致Block宽度变小,Packet的尺寸增加[6],同时边界数量的增加往往具有更高的冲击吸收能量[13]。

3 结论

1) C61钢在回火过程中表现出明显的二次硬化行为,482 ℃回火温度下获得较好的强韧性匹配,抗拉强度和屈服强度为1781 MPa和1546 MPa,冲击吸收能量为97 J,硬度峰值为52 HRC。

2) 油淬和深冷试样以固溶强化为主,且其冲击吸收能量远高于回火处理后的试样;回火阶段二次析出相的存在、碳化物的析出强化能够有效提高强度的同时对冲击性能的损伤也较大。

3) 回火温度为420 ℃时,M3C渗碳体起强化作用,但这种碳化物的存在对冲击性能的损伤较大。回火温度升高至482 ℃,M3C渗碳体的溶解,10~20 nm 尺寸的棒状M2C碳化物在板条马氏体内的弥散析出,既提供了较高的强度且对冲击性能的损伤较少。

4) 回火温度超过482 ℃后,大量逆转变奥氏体生成,回火温度的上升导致其由薄膜状向长条带状转变,降低了对冲击性能的提升作用;此时M2C碳化物粗化长大,析出相间距增加,与基体的一致性降低,第二相的强化作用降低。