Nb-V复合微合金化高钢级管线钢的奥氏体连续冷却转变

2022-03-15马启林阴树标刘清友

马启林, 刘 刚, 郑 健, 阴树标, 李 拔, 刘清友

(1. 昆明理工大学 冶金与能源工程学院, 云南 昆明 650031; 2. 钢铁研究总院 工程用钢研究院, 北京 100081;3. 中国石油天然气管道工程有限公司, 河北 廊坊 065000; 4. 国家管网建设项目管理分公司, 河北 廊坊 065000)

近几年来,我国石油、天然气行业的快速发展,带动了管线钢行业的蓬勃发展。目前,管线钢采用控轧控冷工艺和微合金化技术来提高材料强韧性[1-6],通过在钢中添加Nb、Ti、V、Cr、Mo等来提高管线钢的性能[7-9],这些元素常通过析出强化、相变强化、细晶强化来提高管线钢的强韧性。其中Nb元素可延迟奥氏体再结晶、降低相变温度,通过固溶强化、相变强化、析出强化等机制来获得较高的强韧性。有研究表明,0.30%~0.75%Nb钢,配合合理的轧制工艺,可以获得均匀的针状铁素体组织。但在高钢级管线钢中,添加Nb元素过高,会促进M-A岛的生成,降低焊接热影响区的韧性[10]。一般Nb的含量为0.01%~0.05%。此外,含Nb钢还存在高温延展性能会明显降低的脆化温度区(900~700 ℃),易在连铸时出现裂纹。乔桂英等[10]发现高铌高强管线钢焊接热影响区临界两相区及焊接粗晶区的韧性显著恶化。而V元素是我国富有的元素之一,钢中V的加入一般在0.04%~0.12%之间。V在钢中主要起沉淀强化作用和较弱的细晶强化作用。V微合金钢的工艺特点是采用温度较高的奥氏体再结晶区的再结晶控制轧制,使奥氏体充分细化,再加上钒钢中奥氏体中析出V与C、N形成碳氮化物,促进晶内铁素体形核[11]。对于3种铌含量不同的高钢级管线钢连续冷却条件下奥氏体的转变过程,许多学者并没有进行针对性的研究。

本工作通过对铌含量不同的3种试验钢的过冷奥氏体连续冷却转变行为和组织演变进行研究和比较,确定高钢级管线钢显微组织演变规律和降低铌含量对其显微组织转变的影响,为高钢级管线钢的进一步研究和开发提供可靠的理论依据。

1 试验材料与方法

为对比研究Nb、V对高钢级管线钢奥氏体连续冷却转变规律的影响,设计冶炼了3种试验钢,其实际成分列于表1,热模拟工艺(见图1)如下:首先以 10 ℃/s 加热到 1180 ℃保温5 min,以5 ℃/s 降到1000 ℃,变形20%,变形速率1 s-1,再以5 ℃/s 降到820 ℃,变形40%,变形速率1 s-1,再分别以0.1、0.5、1、2、5、10、20、30和 50 ℃/s 冷却至 420 ℃,保温120 s,空冷至室温。热压缩变形试验在Gleeble 1500D热模拟试验机上进行,试样尺寸为直径φ8 mm×12 mm。试验结束后,将热压缩试样沿中心线纵向对剖,用牙托粉和自凝水冷镶在一起后进行研磨和抛光,然后用4%硝酸酒精溶液进行组织腐蚀,采用Leica MEF-4M型金相显微镜(OM)进行试验数据采集,采用 VH-5型维氏硬度计测量试验钢的硬度,加载砝码5 kg,分别测量5个点,取平均值。 利用Thermo-Calc热力学软件计算不同加热温度下Nb、V的固溶量。

2 试验结果与分析

2.1 原始组织状态

图2为3种试验钢加热到1000 ℃保温300 s水淬后的组织形貌。图2(a~c)为组织的扫描照片,可以看出,Nb、Nb-V、V钢此时的显微组织均为板条贝氏体。图2(d~f)为3种试验钢碳膜复型的TEM照片,其中Nb钢中可以看到明显的第二相析出粒子,而V钢 中基本没有。此时未溶的Nb会以Nb(C、N)的形式存在于奥氏体中,通过钉扎晶界,阻碍晶粒长大。图2(g~i)为苦味酸+洗涤剂腐蚀出的3种试验钢的奥氏体晶粒大小的OM图,通过Nano Measurer统计软件测得奥氏体晶粒平均尺寸分别约为35.12、37.14、41.71 μm,V钢的奥氏体尺寸相对较大,通过分析可知这与第二相的析出及微合金元素的固溶有关。

通过Thermo-calc热力学软件对3种试验钢在1000 ℃下固溶的Nb、V微合金元素进行计算,结果如图3所示,在1000 ℃时,Nb元素在Nb钢、Nb-V钢中的固溶量非常少(图3(a)),表明大量的Nb元素在奥氏体中已以第二相析出形态存在,而V元素在该温度下已完全固溶到奥氏体中(图3(b))。结合图2中奥氏体原始晶粒尺寸的结果进一步说明,在奥氏体相区中第二相粒子对奥氏体晶粒长大起主要的阻碍作用。

图2 3种试验钢在1000 ℃淬火时的组织形貌

图3 Nb(a)和V(b)元素在试验钢中的固溶量计算曲线

2.2 连续冷却下试验钢的显微组织

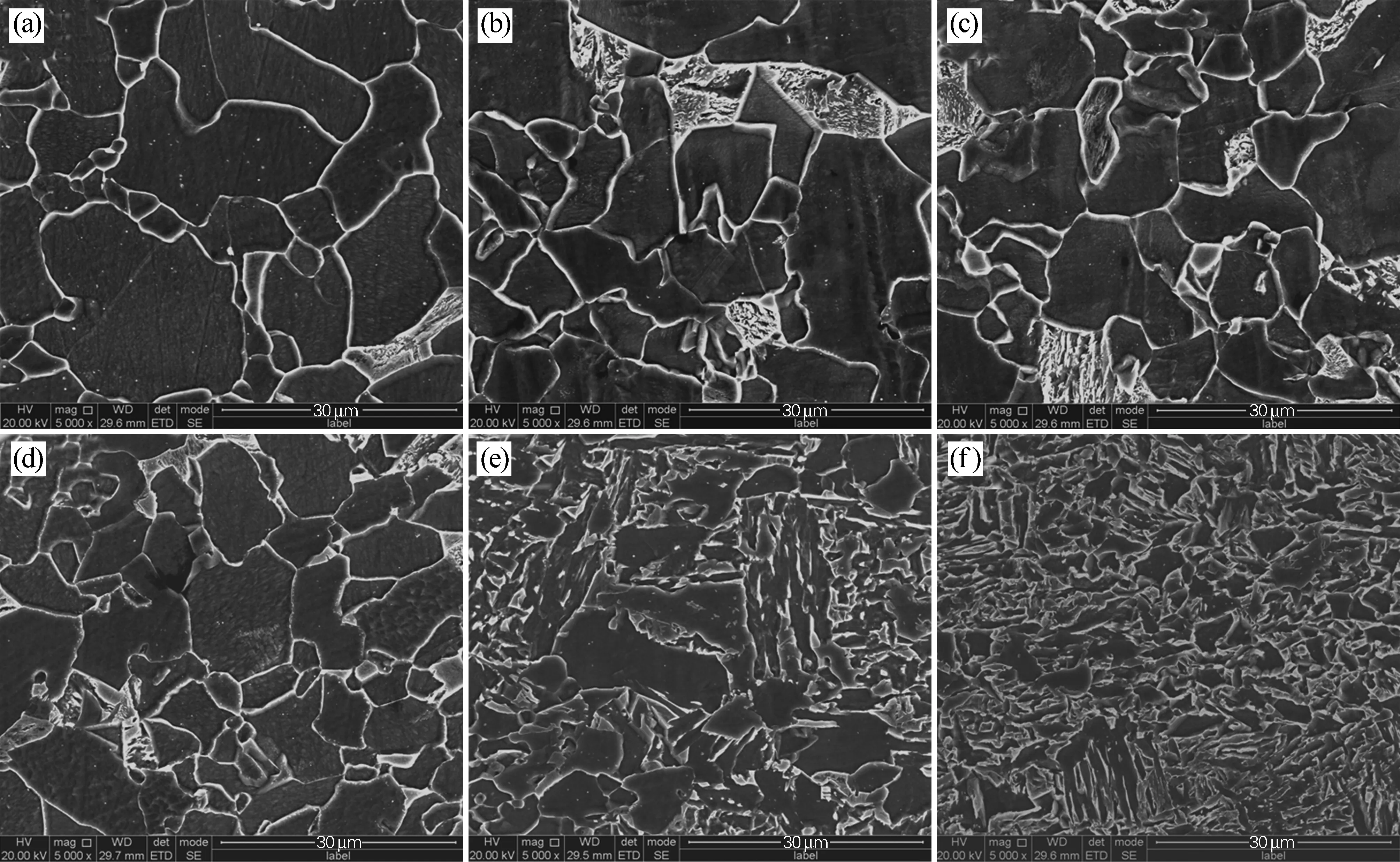

图4~图6为3种试验钢连续冷却后的SEM组织。从图4中可以看出, 当冷却速率为 0.1 ℃/s时, 基体主要是大量的铁素体和珠光体组织, 当冷却速率增大到10 ℃/s时, 基体组织明显细化,开始出现贝氏体组织。当冷却速率达到30 ℃/s时, 试验钢基体主要是针状铁素体和贝氏体组织,而且组织明显细化。当冷速达到50 ℃/s时,组织为针状铁素体和贝氏体。由图5可以看出,随着冷速的增加,Nb-V钢演变规律与Nb钢演变规律一致。从图6中可以看出,V钢在10 ℃/s时,显微组织以粒状贝氏体为主,而Nb钢、Nb-V钢都是针状铁素体组织为主,且V钢显微组织相对较为粗大。针状铁素体的形成为切变+扩散机制,其转变有两个过程:①在奥氏体中通过切变在位错、亚晶界、夹杂等形核点上形核生长;②在先形成的铁素体/奥氏体界面上由于碳扩散而发生二次形核,针状铁素体中过饱和的碳向其周边低碳的奥氏体扩散,最终奥氏体中碳达到平衡浓度,针状铁素体转变停止[12]。而Nb元素的析出物会降低碳的扩散能力,导致碳的浓度分布不均匀[1],有利于针状铁素体转变的第一过程。而从热力学的角度来看,在经过两次变形后,奥氏体晶粒反复经过变形后,发生了晶粒变形和再结晶,再结晶使得晶界总长度延长,同时变形晶粒内部的变形组织和缠结的位错又为铁素体组织的形核提供了位置和能量,从而极大地细化了铁素体组织,而铁素体的长大主要是通过C原子的扩散。冷速的增加,使得C原子来不及扩散,从而以一种类似于马氏体相变切变的模式转变为贝氏体组织。

图4 不同冷速下Nb钢奥氏体连续冷却转变的SEM组织

图5 不同冷速下Nb-V钢奥氏体连续冷却转变的SEM组织

图6 不同冷速下V钢奥氏体连续冷却转变的SEM组织

2.3 CCT曲线

图7(a~c)为3种试验钢的CCT曲线,通过观察3种试验钢显微组织,结合不同冷速下试验钢显微硬度的变化曲线,绘制出试验钢的过冷奥氏体连续冷却转变曲线(CCT)图。随着冷速的增大,铁素体和贝氏体的相变开始温度降低, 冷却速率大于10 ℃/s 时, 3种试验钢过冷奥氏体转变的开始温度都已经低于650 ℃; 随着冷速的增大,铁素体晶粒尺寸减小、贝氏体组织体积分数增加且更加细化,试验钢基体的显微硬度逐渐升高。通过3种试验钢的对比,发现随着V含量的增加,CCT曲线中多边形铁素体、珠光体相区面积增大,并使贝氏体转变的开始温度升高。

图7 3种试验钢的CCT曲线

通过对比3种试验钢发现,Nb钢在冷速小于5 ℃/s 时才能得到多边形铁素体组织,而Nb-V试验钢在降低Nb含量后,冷速小于10 ℃/s时,即可得到多边形铁素体组织,V钢在冷速小于20 ℃/s时,均可得到多边形铁素体组织。Nb元素能抑制多边形铁素体相变,有利于得到针状铁素体组织。

2.4 显微硬度特征

通过图8试验钢显微硬度曲线发现,在冷速从0.1 ℃/s 增加到5 ℃/s时,硬度明显增大;从5 ℃/s增加到20 ℃/s时,硬度继续增加,此时试验钢组织主要为铁素体、贝氏体;冷速增加到30 ℃/s时,硬度继续增加,这时试验钢组织中开始出现贝氏体组织;冷却速率增加到50 ℃/s,硬度随冷却速率的增加缓慢增加,最大值在260 HV5左右。

图8 3种试验钢的显微硬度随冷却速率的变化规律

3 结论

1) Nb-V试验钢的PF和B的相变区分别为715~552 ℃、605~495 ℃,冷速>10 ℃/s时PF转变结束,当冷速>1 ℃/s时,组织中开始出现贝氏体,冷速>10 ℃/s 时,组织为贝氏体和针状铁素体组织。

2) V元素能提高多边形铁素体、贝氏体的转变开始温度,并扩大贝氏体转变温度范围。

3) Nb元素可抑制多边形铁素体相变,阻碍多边形铁素体长大,有利于细化多边形铁素体组织。