加热温度对10CrNiCuSi钢氧化铁皮的影响

2022-03-15李建铭穆晓彪柴希阳

赵 蕾, 李建铭, 穆晓彪, 柴希阳, 柴 锋, 潘 涛

(1. 钢铁研究总院 工程用钢研究院, 北京 100081;2. 渤海造船厂集团有限公司 物资管理部, 辽宁 葫芦岛 125000)

10CrNiCuSi钢是一种具有高强度、高韧性的船舶与海洋工程用钢。近年来,随着船舶与海工领域对钢材表面质量与尺寸公差的要求日益严格,钢板的合格率与供货成本受到明显影响,迫切需要开展研究工作来获得高性能、高表面质量、窄公差的钢铁材料[1-2]。船舶与海工用钢表面质量问题主要为钢板基体表面出现不规则的粗糙、开裂、凸起、凹痕、外部物质粘结或压入的现象。实际上,随着生产工艺的固化与改进,10CrNiCuSi钢板表面出现不规则的粗糙是目前最亟待解决的表面质量问题。据相关研究报道[3-4],出现表面质量粗糙问题与材料的合金成分、热履历、除磷工艺、轧制工艺等因素密切相关。Fukagawa等[5]的研究表明,网格状或锚状Fe2SiO4的钉扎作用导致了氧化铁皮难以除尽。王松涛等[6]发现,热轧板卷表面红锈与钢中Si含量有明显关系,Si含量在0.15%以下,红色氧化铁皮基本没有残留。刘翊之等[7]发现,钢中含量较高的Ni加大了氧化层与基体间界面的粗糙度。Okada等[8]研究发现,钢坯表面氧化铁皮厚度大于20 μm,轧制温度低于900 ℃,粘附的氧化铁皮被轧制破碎,含Si钢和低Si钢都将出现表面红色氧化铁皮。于洋等[9]研究发现,降低出炉加热温度有利于改善含Si钢表面质量问题。由上可知,Si与Ni都能增加氧化层与基体间界面粗糙度,但对于加热温度对含Ni-Si钢氧化层的影响规律目前研究相对较少,特别是Ni-Si对氧化层粘附性的协同作用。本文主要开展加热温度对10CrNiCuSi钢氧化铁皮的影响,研究不同温度条件下氧化层的演变规律以及氧化铁皮的剥离性,以期对10CrNiCuSi钢的表面质量改善提供指导。

1 试验材料和方法

本文选取10CrNiCuSi钢,其主要化学成分(质量分数,%)为0.089C、0.37Si、1.08Mn、1.28Ni、0.6Cr、0.28Cu、0.12Mo、0.03V。从钢板上切取规格15 mm×10 mm×5 mm的试样,表面磨光后在箱式电阻炉中进行高温氧化试验,加热温度分别为1100、1150、1200、1250和1300 ℃,保温时间均为1 h,试样出炉后空冷。采用环氧树脂镶嵌试样,将试样打磨和抛光后,并用Zeiss40MAT数字光学显微镜和Phenom Pro X型扫描电镜对表面氧化层截面进行观察和分析。为进一步评价氧化铁皮的剥离性,采用100 mm×20 mm×5 mm的试样在1100~1300 ℃保温1 h空冷后进行弯曲试验,弯曲条件为d=5 mm,α=180°,相关评价试验如图1所示。对弯曲后的试样取外表面的最高处进行解剖观察,并测量粘附层的厚度。

图1 氧化层的弯曲剥离性试验

2 试验结果

2.1 加热温度对10CrNiCuSi钢氧化质量增加的影响

图2为10CrNiCuSi钢在1100~1300 ℃保温1 h后的单位面积质量增加曲线。从图2可以看出,加热温度对氧化质量增加产生显著影响。随着加热温度的升高,单位面积质量增加逐渐增加,加热温度从1100 ℃升高至1300 ℃时,单位面积质量增加由53.8 mg/cm2增加至90.2 mg/cm2。同时,加热温度升高后,质量增加速率越来越快。

图2 加热温度对10CrNiCuSi钢氧化质量增加的影响

2.2 氧化层的组成

以1300 ℃高温氧化试样为例,采用光学显微镜对氧化层截面进行观察,结果如图3所示。从图3可以看出,氧化层主要由典型3层氧化铁皮结构和内氧化层组成,其中3层氧化铁皮由左至右分别为Fe2O3、Fe3O4和FeO,FeO和内氧化层中存在较多的裂纹与孔洞。

图3 1300 ℃下试验钢氧化层截面形貌

采用SEM-BSE模式对1300 ℃下的内氧化层进行观察,结果如图4所示。从图4可以看出,内氧化层中的反应相呈现不同衬度,从能谱可以看出,浅灰色相为含Cr的Fe-O相,白色相为Fe-Ni-Cu相,深灰相为Fe-Si-O相。由于Ni与Cu比Fe更难氧化,因此富集后形成FeNiCu相将呈现出明显的金属性质。位置3处组织包含深灰色相和棒状或点状的浅灰相,此时加热温度高于Fe2SiO4-FeO共晶温度(1173 ℃),从内氧化层的形态、能谱成分及相关文献推测[10-11],深灰相应为Fe2SiO4,浅灰相为FeO,两者共同组成了Fe2SiO4-FeO共晶产物。

图4 1300 ℃下内氧化层的形貌及能谱分析

2.3 氧化层与加热温度的关系

图5为不同加热温度下氧化层的截面形貌。从图5可以看出,氧化层的总厚度以及内氧化层的厚度均随着加热温度的升高而逐渐增厚,氧化层截面厚度的增量与图1中氧化质量增加趋势保持一致。

由于氧化铁皮的剥离性主要与内氧化层的反应相类型、厚度以及分布等因素有关,因此对1100~1300 ℃条件下内氧化层的形貌进行了着重分析。图6为1100 ℃和1150 ℃条件下,内氧化层的SEM-BSE形貌。从图6可以看出,1100 ℃条件下,FeNiCu相(白色)和Fe2SiO4相(深灰,黑色箭头标记)均呈现为细小椭球形颗粒,弥散分布于内氧化层,尺寸分别为5 μm和2 μm 左右。在1150 ℃条件下,FeNiCu相呈现为椭球形的颗粒,尺寸无明显变化,而Fe2SiO4呈现为块状,尺寸明显长大,约为8 μm。两种温度条件下,内氧化层与基体界面较为平直,且存在较多的裂纹与孔洞。

图6 1100 ℃(a) 和1150 ℃(b)条件下内氧化层的形貌

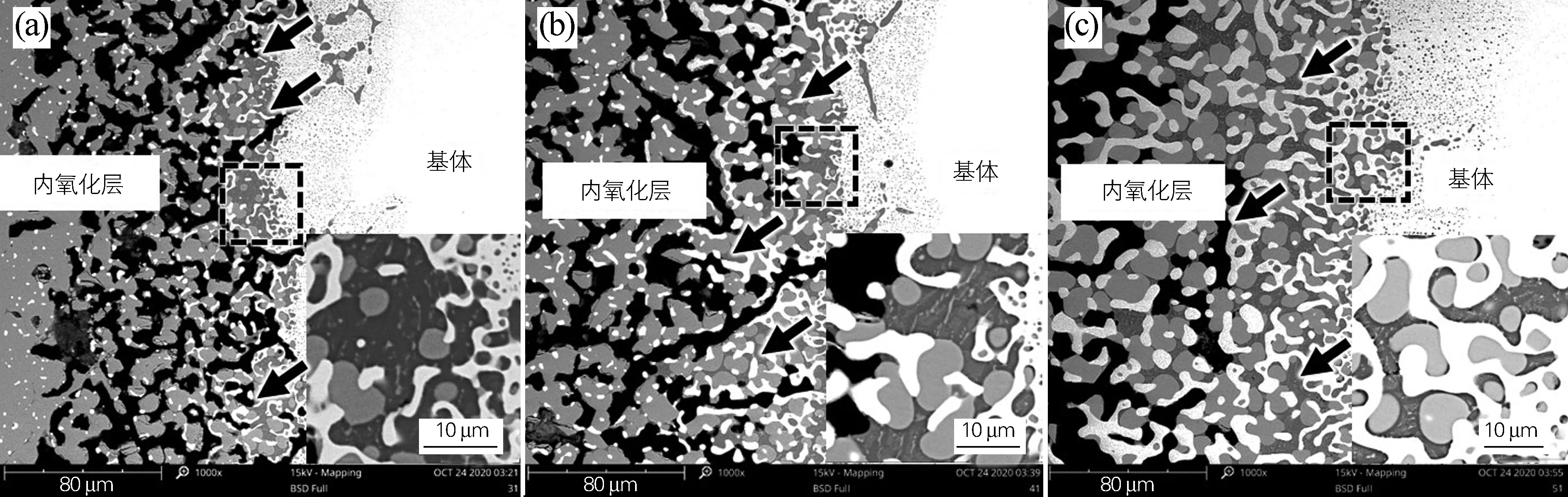

图7为在1200、1250和1300 ℃条件下内氧化层的形貌。从图7可以看出,加热温度升高后,靠近基体界面处的产物分别为FeNiCu相和Fe2SiO4-FeO共晶产物(由白色相和深灰相组成),此时FeNiCu和Fe2SiO4-FeO共晶产物均呈现出锚状形态,氧化铁皮与基体之间呈现楔形界面。

图7 不同加热温度下内氧化层的形貌

2.4 氧化铁皮的剥离性试验

为评价氧化层与基体之间的剥离性,对不同加热温度条件下氧化后的试样进行弯曲试验,弯曲条件为d=5 mm,α=180°,并对弯曲试样外侧(受拉面)最高点位置进行解剖观察。图8为弯曲后氧化层与基体的剥离形貌,从图8可以看出,1100~1300 ℃条件下,大部分外氧化层的Fe2O3、Fe3O4和FeO均发生剥离,只有部分内氧化层还粘附于基体。在1100 ℃和1150 ℃条件下,只有极少数的内氧化层粘附于表面。加热温度高于1200 ℃以后,基体开始出现明显的内氧化层粘附。随着加热温度从1200 ℃升高至1300 ℃,粘附的内氧化层厚度逐渐增加,厚度由50.8 μm增加至120.5 μm。

图8 不同加热温度下弯曲剥离后内氧化层的截面形貌

3 分析与讨论

通过以上试验结果可知,加热温度对内氧化层反应相的组成及形态具有明显的影响,并且加热温度越高,氧化层与基体的粘附性越强。当加热温度(1100 ℃和1150 ℃)低于Fe2SiO4-FeO熔点(1173 ℃)时,10NiCrCuSi首先发生了Fe与O的反应,生成了典型的3层Fe2O3、Fe3O4和FeO混合产物。合金元素Ni、Cr、Cu、Si扩散至氧化铁皮与基体的界面,随着浓度的富集,Si与O反应先生成SiO2,随后SiO2和FeO反应生成Fe2SiO4,并逐渐长大;而相较于Fe、Ni与Cu发生氧化反应活性较低,富集后形成FeNiCu固溶体,此时由于Fe2SiO4与FeNiCu均为弥散分布椭球形或块状固相,对基体界面与氧化铁皮的粘附作用很弱。当加热温度高于Fe2SiO4-FeO熔点(1173 ℃)时,Fe2SiO4与FeO反应形成共晶液相,共晶液相一方面向外侧氧化铁皮裂纹处扩散,另一方面沿着基体晶界向内扩散,进而产生了类似“胶水”的粘附作用[11-12],提高了氧化层的粘附性,氧化铁皮与基体之间的界面平直度急剧下降。当加热温度高于Fe2SiO4的熔点(1205 ℃)时,Fe2SiO4可直接熔化,这种粘附作用更加明显。

为了直观显示Fe2SiO4/FeO或Fe2SiO4的渗入行为与加热温度的关系,将不同加热温度条件下Fe2SiO4/FeO以及Fe2SiO4的渗入深度进行统计,结果如图9和图10所示。从图9可以看出,在1100和1150 ℃条件下,Fe2SiO4(深灰色区域)离基体界面较远,易分布于内氧化层;而在1200~1300 ℃条件下,Fe2SiO4-FeO(深灰色区域)共晶产物易分布于内氧化层/基体界面,随着加热温度的升高,其渗入深度变大,当加热温度从1200 ℃升高至1300 ℃时,Fe2SiO4-FeO或Fe2SiO4渗入深度从9.7 μm提高至118.3 μm,这种渗入行为会导致氧化铁皮极难剥离。

图10 加热温度对Fe2SiO4-FeO或Fe2SiO4渗入深度的影响

此外,在1200、1250和1300 ℃条件下,FeNiCu固溶体由颗粒状变为锚状,FeNiCu固溶体具有金属性质,其塑性和热膨胀系数与基体相似,与基体具有较好的结合力[13-14],这种性质导致FeNiCu相不易剥离。当锚状FeNiCu相和锚状Fe2SiO4-FeO或Fe2SiO4相互啮合,且与基体、FeO相之间形成了楔形界面,两者的协同作用[7,15]导致了氧化铁皮极难剥离的现象。因此,为获得高表面质量的钢板,对于Ni-Si钢而言,应尽量采取低温烧钢的工艺制度(1100~1150 ℃)或者适当降低Si含量来弱化Fe2SiO4/FeO或Fe2SiO4的钉扎作用。

4 结论

1) 加热温度对10CrNiCuSi钢氧化速率和氧化铁皮的剥离性具有明显影响。在1100~1300 ℃条件下,随着加热温度的升高,氧化层厚度增加,氧化速率加快,且氧化铁皮越来越难剥离。

2) 在1100~1300 ℃的条件下,氧化铁皮主要由Fe2O3、Fe3O4、FeO和内氧化层组成,而内氧化层主要由FeNiCu、Fe2SiO4和FeO相组成。在1100和1150 ℃条件下,内氧化层中的FeNiCu和Fe2SiO4呈现颗粒状或块状弥散分布。在1200、1250和1300 ℃条件下,Fe2SiO4-FeO或Fe2SiO4和FeNiCu相均呈现锚状形态,钉扎了FeO相和基体晶界。因此在1100~1150 ℃条件下去除氧化铁皮较为合适。

3) 在1200、1250和1300 ℃条件下,Fe2SiO4-FeO或Fe2SiO4发生熔化形成液相渗入基体中,而锚状FeNiCu相与基体及氧化铁皮具有较好的结合力,因此采用传统的除鳞方式难以去除高温氧化铁皮。