航天高强不锈钢LMD成形缺陷分析及控制

2022-03-15周亚雄吴晓明杨欢庆

周亚雄,吴晓明,杨欢庆,雷 钥

(西安航天发动机有限公司,陕西 西安 710100)

0 引言

激光熔化沉积技术(laser melting depositon,LMD)可实现大尺寸关键承力构件的无模、快速、整体近净成形制造,具有高效、高性能的特点,适应航天产品研制“低成本、短周期”的发展趋势,已成为火箭发动机产品研制的重要技术创新手段。

通过LMD方法制备大型承力构件时,材料的熔化、凝固和冷却都是在极快的条件下进行,成形过程中各因素控制不当则可能形成气孔、未熔化、熔合不良等冶金缺陷,探明成形缺陷产生原因并提出相应控制措施一直是金属激光增材制造领域的研究热点。目前,国内外学者主要从LMD成形用原材料、环境气氛、工艺特征参数等方面进行了冶金缺陷控制研究,并取得了一定进展。Zhong等研究了Inconel 718粉末的激光功率、扫描速度和送粉速度等工艺参数对成形件孔隙度、熔道几何形状、沉积速率的影响。谭华等研究了钛合金LMD成形最优粉末粒度及松装密度范围,将气孔缺陷降低至最少。英国曼彻斯特大学的Majumdar对316L不锈钢LMD成形工艺进行了优化,在不同激光工艺参数下获得了高致密度、高冶金结合的制件。

CF-170高强不锈钢作为一种航天专用马氏体时效不锈钢,具有优异的强韧性、耐蚀性,且在高低温时仍具有良好的塑韧性、抗氧化性能,有望通过LMD技术实现其在液氧煤油发动机承力支座、摇摆装置常平环、常平梁等关键构件上的广泛应用。

为此,针对CF-170高强不锈钢LMD成形过程中常见冶金缺陷类型及产生机理进行深入分析,以良好表面/内部质量为评判依据,提出相应控制措施和方法,为后续LMD成形CF-170高强不锈钢材料性能优化及质量检测评价提供基础理论支撑。

1 试验设备及材料

本研究是在西安航天发动机有限公司增材制造创新中心BLT-C1000型激光熔化沉积设备上完成的,如图1所示,该设备由一台4 kW光纤激光器、五轴四联动数控机床、高精度送粉器和同轴送粉激光熔覆头组成,最大成形尺寸为1 500 mm×1 000 mm×1 000 mm。

图1 BLT-C1000型激光熔化沉积设备Fig.1 BLT-C1000 laser melting deposition equipment

试验用CF-170高强不锈钢粉末采用气雾化方法(gas atomization,GA)制备的球形粉末,化学成分如表1所示,粒径分布在50~150 μm之间,成形前对金属粉末进行真空烘干处理,以去除粉末中吸附的水蒸气。

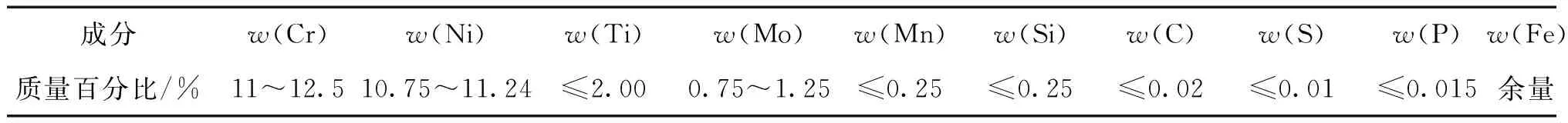

表1 CF-170高强不锈钢粉末化学成分

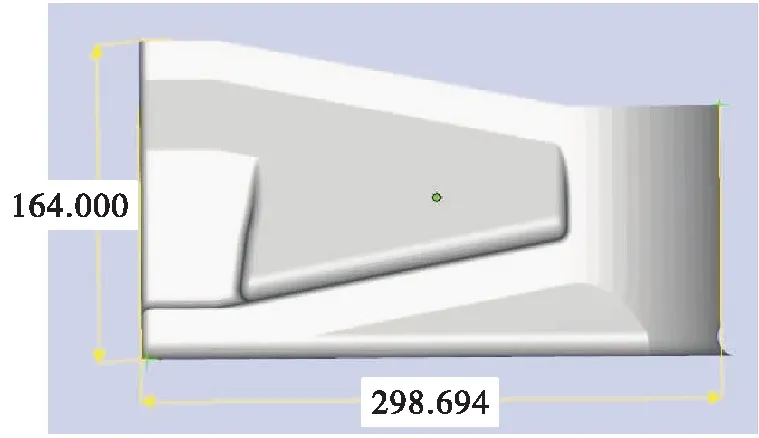

本文中试样模型是在某CF-170高强不锈钢产品上截取典型部位后进行支撑及余量添加处理所得的局部试验件,可较好地验证产品工艺过程参数的正确性,试样尺寸及形状如图2所示。试样在氩气保护环境中成形,成形参数基于前期对不锈钢材料的成形研究选取,如表2所示,其中,搭接率作为LMD成形的一个重要工艺参数,决定着熔覆层的表面平整度及内部质量。

图2 局部LMD试验件模型Fig.2 Local test model of LMD

表2 CF-170高强不锈钢工艺试验参数

2 结果与讨论

2.1 缺陷类型及形貌

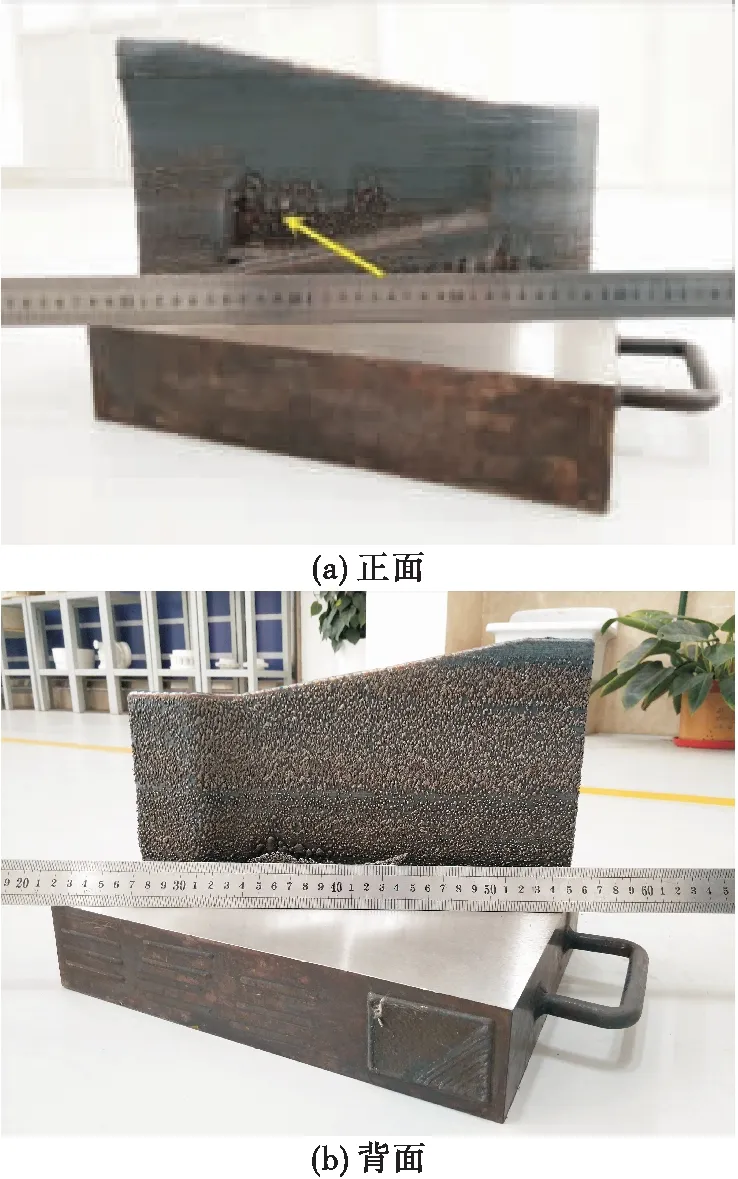

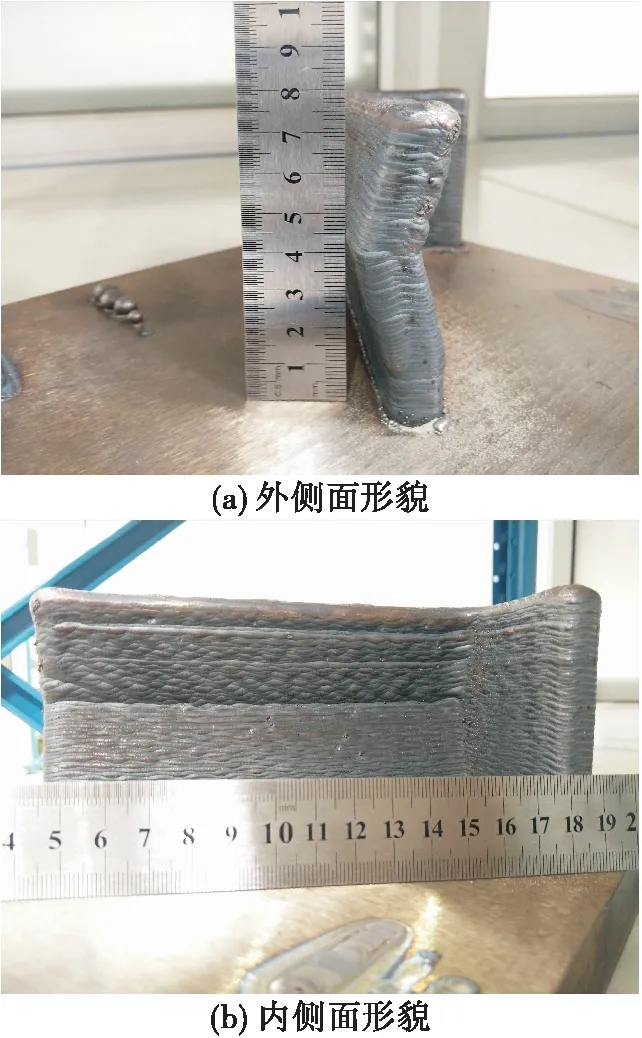

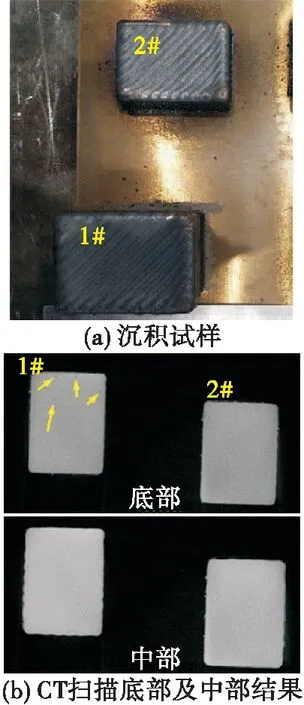

图3为采用上述参数成形的工艺验证件实物。可以看出,成形件几何形状良好,轮廓清晰,但侧表面上有大量不充分熔化的粉末团聚、黏附,呈密集焊瘤现象,同时倾斜表面[图3(a)中箭头所指]处的焊瘤尺寸大,在成形过程中曾发生边框塌陷,需要实时进行局部修补。

图3 CF-170高强不锈钢成形工艺试验件Fig.3 Forming process sample of CF-170 high strength stainless steel

对成形件内部质量进行工业CT扫描检测,如图4(a)所示,可以观察到在垂直于沉积方向的水平面内,分布有许多尺寸约1~2 mm的孔洞,同时孔洞呈线性排列,且孔洞的线性排列方向与激光扫描方向一致。LMD成形过程中由熔合不良[见图4(b)]导致的孔洞形貌多呈不规则状,且内壁粗糙,这类孔洞规律性分布在相邻层间和道间的搭接处。由于孔洞尺寸、形状及分布特征与熔合不良缺陷相符,可以判定此孔洞缺陷为熔合不良。

图4 工艺试验件内部CT扫描结果及熔合不良缺陷形貌Fig.4 CT scan results and bad fusion defect morphology of process sample

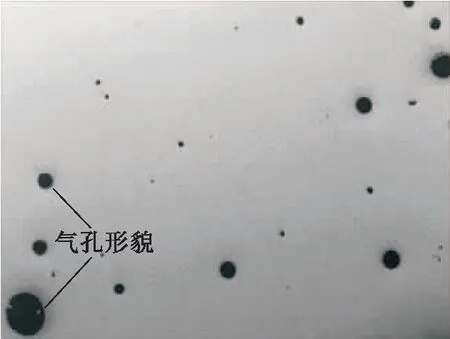

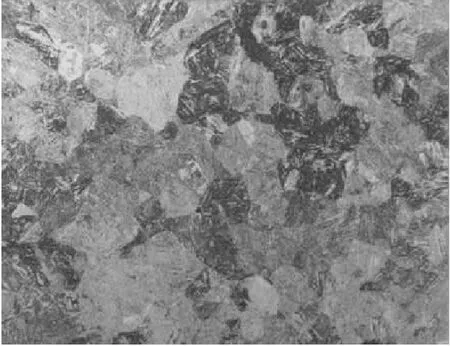

剖切成形试样并观察金相(见图5),发现试样内含有大量随机分布、非连续排列的平均尺寸约10~100 μm的孔洞,孔洞截面呈圆形或近规则的团球形形貌,孔内壁光滑且发亮。这与气孔形貌特征相符,据此判断为气孔缺陷。

图5 成形试样金相观察结果(放大倍数:25倍)Fig.5 Metallographic observation of formed samples (magnification:25)

综上,LMD成形CF-170高强不锈钢试验件中存在的缺陷类型有:①表面焊瘤,②熔合不良,③气孔。

2.2 缺陷产生机理及控制措施

2.2.1 表面焊瘤

LMD成形试样外侧壁的形貌特征是由每层熔覆层外边界叠加相连而成,熔覆层外边界的形貌则受液态熔池变形作用和基底形貌共同决定。影响液态熔池变形的力有作用于气/液表面的载粉气和粉末束流的冲击力、液态金属的重力和表面张力。其中,前两种促进液态熔池的变形,而后者则阻碍其变形。

由于LMD成形过程中激光束能量分布为高斯分布,使得熔覆层纵截面呈圆弧形状,逐层沉积时,成形件外边框位置处前一层的支撑基体为非平面的“半弧形”,若此时扫描速度较快,熔覆道不能发生充分的流动变形,底部宽度不足,形成的熔池会沿已成形零件侧表面流淌,同时部分熔化不充分的粉末会黏附在其边缘而形成焊瘤;当零件具有一定角度的倾斜面时,表面产生焊瘤的概率大大增加。因为这种情况下,扫描路径已经相对于基体向外偏置(偏置部分没有基体支撑),一部分激光能量束和粉末束将会超出熔池而落到下面的外侧壁上,如图3所示。被漏出的激光辐照能量,由于超出激光束的成形范围,从而无法熔化下面的外侧壁。被漏出的粉末,由于其穿过激光束,被部分熔化,从而能够附着在外侧壁上。随着沉积高度增加,被漏出的粉末逐渐增加。当其数量足够多时,熔化的粉末将会聚集成液滴。因此,倾斜外侧面的成形更需要熔覆道充分变形保证一定的熔覆道宽度以成形向外倾斜的轮廓。当变形不足时,倾斜面边框处会发生严重的漏光与漏粉现象,无法达到预定成形高度。多层叠加累积后,激光束与粉末束的理论成形轮廓已经偏离成形件时,倾斜面将无法成形。

基于上述分析,改善零件表面质量以及倾斜面成形质量,需要促进边界熔覆层的流动变形。对于熔覆道而言,熔覆层高度增加、熔池停留时间长都会使以Marongoni对流为主导的熔池边缘表面张力大于熔池中心,熔池自由表面流体在表面张力梯度驱动下由中心向熔池边缘流淌,沿熔池边界流入熔池底部,从而促进熔池流动变形(需要结合促进熔池变形和阻碍熔池变形机理进一步分析)。为此,将边框速度降低为500 mm/min,形成如图6所示的具有倾斜面特征结构的类“S”工艺试样。结果表明,降低边框扫描速度,倾斜面能够稳定成形,且倾斜面、竖直面表面光滑,焊瘤现象极大减少,有效地改善了零件表面焊瘤和倾斜面成形。

图6 类“S”形工艺试样Fig.6 S-shaped process samples

2.2.2 熔合不良

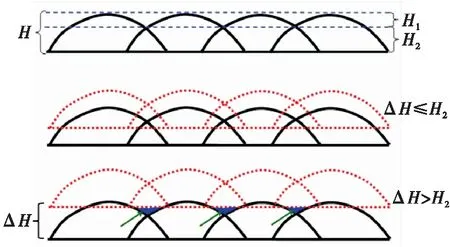

熔合不良缺陷是LMD成形过程常见的典型缺陷类型,一般定义为激光相邻熔覆道之间或前后沉积层之间存在未熔化粉末或者高低起伏形成的搭接不良的现象,该现象在很大程度上取决于工艺参数的选择。CF-170高强不锈钢LMD成形过程中熔合不良缺陷的形成机理可由图7说明,由于单道熔覆层呈弧形,通过道间搭接形成的熔覆层平面不会是完整的平面,在两熔覆道间存在“沟壑”。定义熔覆层的高度为,其可分为“沟壑”的高度和相邻熔覆道搭接区域的高度两部分。对于每一熔覆层而言,在的高度范围内呈波浪状起伏,在的高度范围内为密实的搭接区域。多层沉积过程中,熔覆层会按照层间距Δ逐层抬升。当Δ≤时,沉积过程可以将前一层表面的“沟壑”完全重熔,从而保证层间的致密结合;当Δ>时,沉积过程无法将前一层表面的“沟壑”完全重熔,使得未重熔掉的“沟壑”保留在两层之间,从而形成熔合不良缺陷。由于熔合不良缺陷本质上为相邻熔覆道间的“沟壑”,故会沿熔覆道的扫描方向分布,形成图4(a)所示的线性排列形貌。

图7 熔合不良缺陷形成原因Fig.7 Causes of bad fusion defects

根据熔合不良缺陷的形成原因,消除此缺陷需增加层间的重熔能力或者减小“沟壑”高度。激光熔化沉积的主要工艺参数为光斑直径、激光功率、扫描速度、送粉率、道间距、层间距。其中,前四者为直接影响熔覆道形状及熔深的工艺参数;道间距为搭接参数,影响成形熔覆平面的平整度;层间距为层间叠加参数,影响成形过程的稳定性及层间冶金质量。因此,可通过降低层间距Δ、增大激光功率、降低扫描速度,使成形过程热输入增加,提升“层间重熔能力”,减小“沟壑”高度则可通过增大道间距进行调控。

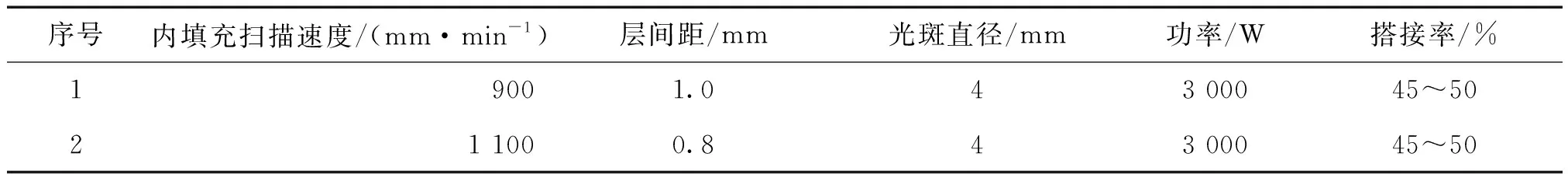

考虑到激光器长时间工作的稳定性,激光功率不再提高,采用降低层间距Δ和扫描速度,增大搭接率进行工艺参数优化,并设计表3所示的工艺参数,成形试块与原试样进行对比。

表3 消除熔合不良缺陷的优化工艺参数

图8所示为按上述参数成形的试样及CT扫描结果,可以看出,1#试样底部距基材约5 mm处仍存在部分孔洞(图中箭头所示),而在中部及顶部致密无缺陷,表明降低扫描速度可明显消除熔合不良缺陷数量,但由于成形初期基材较冷,实际熔覆层高度及重熔深度小于理论值,导致底部出现熔合不良;随着沉积高度增加,热积累效应使得基材温度升高,重熔深度增加,消除了熔合不良缺陷;由于成形较大尺寸构件时,扫描熔覆道较长且道间跳转与空程数量较多,热积累效应会减弱,因此对于大尺寸构件工艺参数选择时应适当降低层高或扫描速度,保证层间良好熔合。2#试样从底到顶部均无熔合不良缺陷,这表明减小层间距Δ使相邻熔覆道间“沟壑”能够被完全重熔,可有效地消除熔合不良缺陷。

图8 成形试样及CT扫描检测图Fig.8 Formed sample and CT scan detection chart

2.2.3 气孔

气孔作为LMD成形过程常见的一种缺陷,其形成是由于熔池内存在一定气体,且当熔池凝固速度大于气泡上浮速度时,气体来不及逸出留在组织内部而形成气孔。形成气孔的气体来源包括:①粉末吸附或粉末颗粒本身含有的气体,如粉末未烘干吸附水蒸气及粉末自身气体元素含量过高;②成形过程中随粉末被卷入的保护气氛的气体;③能量密度过高而形成的金属蒸气。

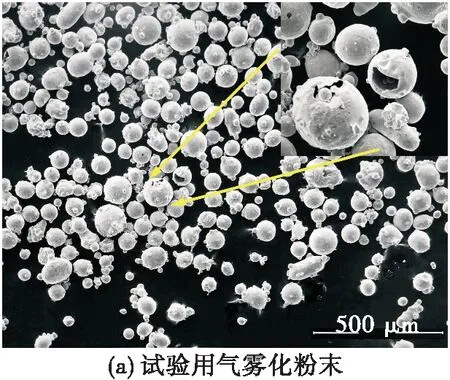

由于本试验中粉末均为真空烘干且工艺参数经多次验证后具有较好的适用性,因此气孔的产生可能是成形过程粉末本身气体元素含量较高或保护气体被卷入熔池所致(由下文分析可以看出也有可能是空心粉末自身存在气体),当前采用的CF-170高强不锈钢粉末为气雾化粉末,其制备原理是利用惰性气体将熔融金属液体喷射雾化而形成粉末,可制得更细粒径的粉末,但存在部分卫星粉及空心粉,如图9(a)所示。由于雾化粉末粒径越大时卫星粉及空心粉越多,使粉末表面及内部均存在大量间隙,此类粉末可自身携带或裹挟更多的气体随粉末进入熔池,增加了气孔产生的可能性。

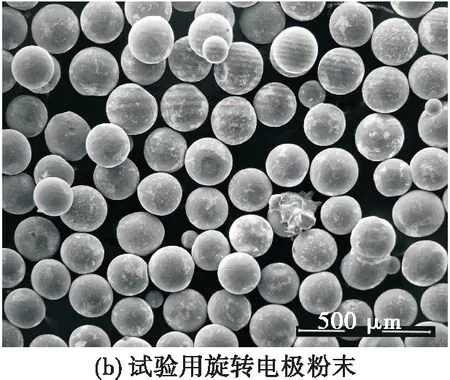

为消除气孔缺陷,使用旋转电极法(plasma rotating electrode process,PREP)制备的粉末代替气雾化粉末进行成形。PREP粉末利用等离子弧轰击高速旋转的棒材,熔化的液滴受离心力作用被高速甩出迅速冷凝成球形粉末,如图9(b)所示,其粉末球形度高,表面光滑,几乎没有空心粉和卫星粉。

图9 试验用气雾化和旋转电极粉末Fig.9 Experimental gas atomization and rotating electrode powder

统计激光熔化沉积成形用GA粉末的空心率(多组金相观察并统计平均值)和成形试样的孔隙率,分别为11.68%和1.87%,而使用空心率低、球形度好的PREP粉末后,测得最恶劣视场孔隙度不超过0.1%,气孔缺陷基本消除,如图10所示。

图10 PREP粉末制备试样金相观察结果(放大倍数:25倍)Fig.10 Metallographic observation of samples prepared with PREP powder (magnification:25)

3 结论

本文对激光熔化沉积成形航天高强不锈钢过程中产生的表面焊瘤、熔合不良、气孔等缺陷进行分析,明确了各类缺陷的产生机理,并提出了以下相应的控制措施,实现了缺陷的基本消除。

1)通过边框扫描速度降低至500 mm/min促进成形熔覆道的充分流动变形,可极大减少成形件侧表面及倾斜面的表面焊瘤缺陷。

2)采用旋转电极法制备CF-170粉末用于激光熔化沉积成形,最恶劣视场孔隙度不超过0.1%,远小于GA粉末的1.87%,能够有效消除气孔缺陷。

3)采用提升“层间重熔能力”和减小相邻熔覆道间“沟壑”高度的方法,得到相匹配的优化扫描速度、层间距、搭接率等工艺参数,使CF-170高强不锈钢成形件内部熔合不良缺陷得到完全消除。