发动机/扩压器不同安装方案对高模试车启动过程的影响

2022-03-15杨建文胡锦华石晓波

杨建文,胡锦华,石晓波

(西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100)

0 引言

为了获得高比冲,高空发动机的喷管通常采用大扩张比。这种发动机如果在地面大气环境下进行试车,燃气在喷管内会发生分离,喷管不满流。这样就无法精确测量发动机的推力、比冲等性能参数,而且燃气分离会产生侧向力,分离点处也会产生高热流,可能会造成喷管结构破坏。为了避免流动分离,高空发动机需要采用引射系统,通过引射将发动机出口的压力降低至模拟高度的环境压力,以保证发动机喷管满流。

1942年,Keenan和Neumann采用一维连续方程、动量守恒方程和能量方程对无扩散段的等截面引射器进行了分析;1950年,Keenan 等提出了等截面混合超声速引射器理论和定压混合超声速引射器理论,奠定了超声速引射器设计的理论基础。之后随着CFD仿真技术的发展,Bartosiewicz、Desevaux等采用Fluent软件对超声速引射器进行了数值仿真研究,并对不同湍流模型的计算结果和试验结果进行了对比分析,结果表明SST-两方程湍流模型的计算结果与试验吻合较好。Desevaux和Han等采用数值计算,分析了引射器内流场内激波串的变化、边界层情况以及内部压力场变化情况。徐万武等采用数值方法开展了高空模拟试车台超声速引射器、环型超声速空气引射器零二次流的流场仿真分析。陈健等开展了高空模拟试车台主被动引射方案数值研究。文献[13-20]开展了超声速引射器、被动式引射器、零二次流引射器以及等截面引射器等的数值仿真研究。通过这些研究工作可以看出,数值仿真能够准确地模拟高空模拟试车台引射器的流场,获得流场规律,可为高模试车台的流场分析和性能分析提供有效的理论依据。

某上面级液体火箭发动机高模试车时,喷管扩张段外壁面某处出现了氧化烧蚀。针对该问题,本文开展了发动机启动过程数值仿真,研究了启动时发动机及引射系统的流场结构,结果表明:试车过程中发动机的高温燃气倒流进入真空舱,使得喷管外壁面发生氧化烧蚀。同时对两种改进方案进行了仿真分析,改进方案燃气倒流明显减小。采用改进方案一,后续高模试车发动机未出现氧化烧蚀现象。本文的工作可为其他发动机高模试车引射系统设计提供必要的指导和借鉴。

1 物理模型及数值方法

1.1 物理模型

发动机与扩压器的安装位置示意图如图1(a)所示,发动机伸进扩压器约400 mm,喷管出口外壁面距离挡板高度300 mm。此外,设计了两种改进方案,改进方案一如图1(b)所示,发动机喷管出口与扩压器入口平齐,喷管出口外壁面距挡板高度5 mm。改进方案二如图1(c)所示,发动机伸进扩压器约50 mm,喷管出口外壁面距挡板高度5 mm。

图1 发动机与扩压器安装示意图Fig.1 Installation diagram of engine and diffuser

发动机推力室主要参数见表1。本文采用的是完全燃烧的燃气组分,初始环境气体为空气,真空舱初始压力测量值为20 Pa。

表1 发动机推力室性能参数

1.2 计算方法

高模试车时发动机、真空舱以及扩压器均是轴对称结构,其流场结构也是轴对称的,因此,本文采用的是二维轴对称计算模型,由于高模试车流场涉及激波、膨胀波等复杂波系,为了能够更好地捕捉这些波系,本文的无黏通量的离散、黏性通量的离散以及限制器的选取均和文献[21]一致。对于湍流模型,根据Bartosiewicz、Desevaux等的研究结果,采用的是SST-湍流模型。

本文计算时,对流项的离散采用具有二阶TVD性质的HLLC格式,扩散项的离散采用中心差分格式,同时,为了避免计算在间断附近出现的非物理振荡,采用了Min-Mod限制器,湍流模型采用的是SST-湍流模型,时间迭代推进采用的是四阶Runge-Kutta方法,计算方法均和文献[21]一致。

由于发动机启动过程时间很短,为了能够捕捉启动过程中的流场细节,同时保证计算结果收敛,本文非稳态计算的时间步长采用的是1.0×10s。

1.3 计算网格

网格的优劣是保证流场计算结果合理准确的基础,因此,计算采用四边形结构化网格,并对喷管壁面、扩压器壁面以及喷管出口等区域进行了加密。为了确保计算结果精度,本文比较了壁面第一层网格法向高度是0.2 mm和0.1 mm两套网格对计算结果的影响,两套网格计算获得的流场分布云图完全一致,即当壁面第一层网格法向高度为0.1 mm时,计算结果与网格无关。因此,本文选取的壁面第一层网格法向高度是0.1 mm,壁面值接近于1。具体网格示意图如图2所示。

图2 计算网格示意图Fig.2 Schematic diagram of calculation grid

1.4 边界条件

计算模型是轴对称的,计算时以轴为对称轴,出口采用的是压力出口条件,出口背压为400 Pa,喷管、扩压器以及真空舱等固体壁面采用无滑移壁面条件。

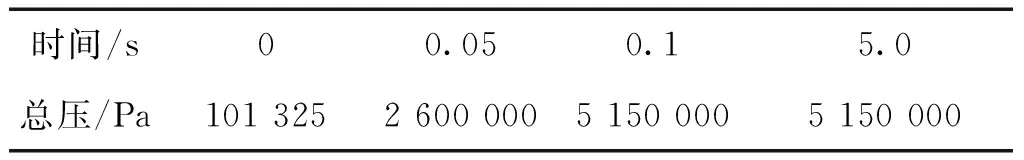

对于发动机喷管入口,启动过程中其压力是随时间变化的,本文根据高模试车的压力变化曲线,给定喷管入口总压随时间的变化值,具体如表2所示。

表2 喷管入口总压随时间变化值

2 计算结果及分析

2.1 试验状态发动机启动过程结果分析

由于真空舱的压力特别低(只有20 Pa),发动机在启动过程中,喷管喷出的高温燃气会倒流进入真空舱。

图3和图4是发动机在启动过程中不同时刻的马赫数和静压分布。可以看出,在真空舱内,由于压力比较低,而且在发动机喷流主流方向的上游,压力不能很快达到稳定,压力波在真空舱内有一个反复的过程,最终的压力达到90 Pa左右。压力增加主要是由于超音速燃气冲击到扩压器收缩段上滞止,在喷管、挡板和扩压器之间产生较高的压力,一部分燃气逆流进入真空舱,并压缩真空舱内的气体,产生压力波。而在扩压器内,流场能够较快地建立起相对稳定的流场结构,超音速气流在扩压器喉道处形成斜激波,激波在对称轴上形成反射,并在后场形成“压缩-反射”的串状结构。

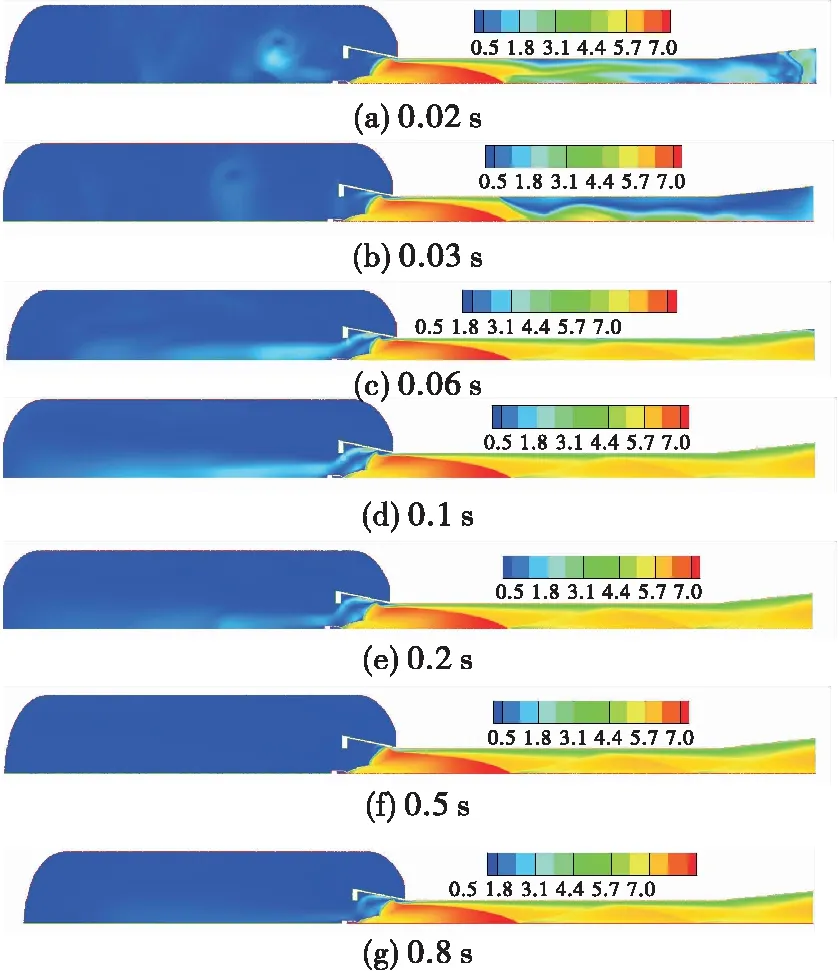

图3 试验状态马赫数随时间变化云图Fig.3 Contour diagram of Mach number changing with time during start-up progress under test state

图4 试验状态静压随时间变化云图(单位:Pa)Fig.4 Contour diagram of static pressure changing with timeduring start-up progress under test state (unit:Pa)

从真空舱内的流场结构随时间的变化情况来看,喷管内和扩压器内的流场在0.1 s已经基本达到稳定状态,其马赫数和静压等流场参数不再随时间的推进而变化。

在喷管和扩压器流场达到稳态后,真空舱内的流场具有明显的周期性特征。某些时刻,由于真空舱和扩压器之间有较大的压力差,部分燃气直接流向喷管外壁面,随着喷管、挡板和扩压器之间的压力升高,在这个区域产生一个比较强的干扰区域,形成复杂的流场结构,出现一个比较大的涡流。涡流贴近喷管外壁面,会把比较多的燃气输运到外壁面上。

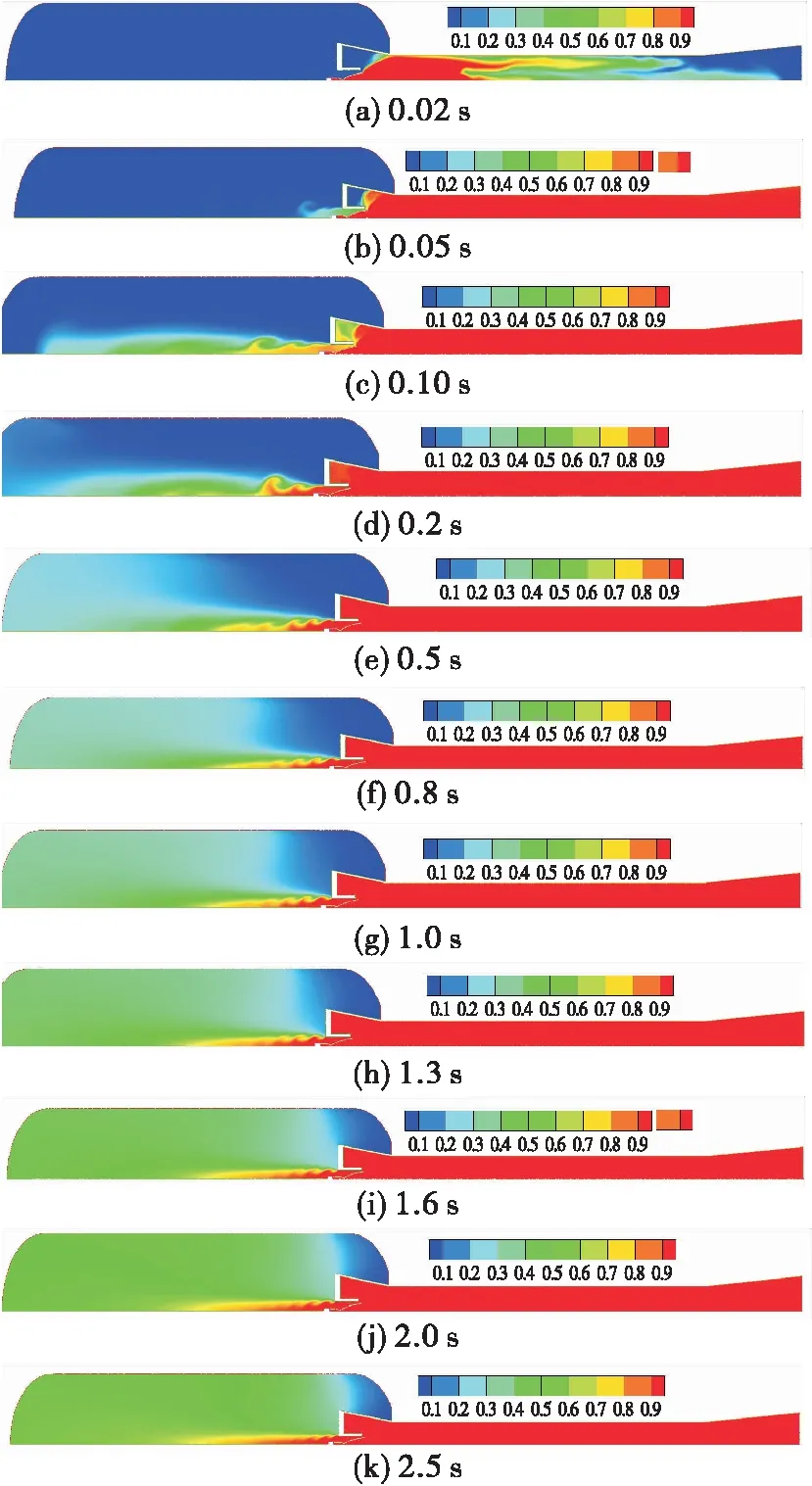

图5是发动机启动过程中的燃气质量分数分布云图。从图5可以看出,在0.2 s、0.8 s、1.0 s、1.6 s、2.5 s和3.0 s等时刻,喷管喷出的高温燃气向真空舱倒流,此时喷管外壁将受到高温燃气的冲刷;而在0.5 s、1.3 s和1.9 s等时刻,真空舱的气体又被引射出真空舱,此时喷管外壁所接触到的燃气质量分数相对较低。

图5 试验状态燃气质量分数随时间变化云图Fig.5 Contour diagram of gas mass fraction changing with time during start-up progress under test state

综上所述,在真空舱初始压力为20 Pa的情况下,发动机启动过程中会有大量的燃气倒流进入真空舱。喷管外壁将受到周期性倒流高温燃气的冲刷,即使是在真空舱被抽吸的过程,与喷管外壁接触的气体中燃气所占的质量分数也在60%以上。因此,可以认为,喷管外壁一直处于与喷管燃气相接触的状态。由于推力室内混合比分布的不均匀性,在喷管出口处周向某些区域有可能存在尚未燃烧的氧化剂,这些氧化剂在向真空舱的倒流以及真空舱内气体被抽吸的过程中,均有可能与喷管外壁发生接触并对外壁进行氧化。

试验状态下流场中出现了复杂的涡结构,主要原因是气流在挡板、喷管和扩压器收缩段相互作用下产生一个干扰区,从而出现燃气输运到喷管外壁面的现象。为了避免燃气对喷管外壁面的氧化侵蚀,要尽量使燃气较少地输运到喷管外壁面。为此,下面对两种改进方案进行了数值仿真。

2.2 改进方案一发动机启动过程结果分析

对于改进方案一,发动机在启动过程中,真空舱的初始压力特别低(只有20 Pa),喷管喷出的高温燃气会倒流进入真空舱。而喷管内和扩压器内的流场在0.1 s已经基本达到稳定状态,其马赫数和静压等流场参数不再随时间的推进而变化,这和试验状态计算的结果一致。

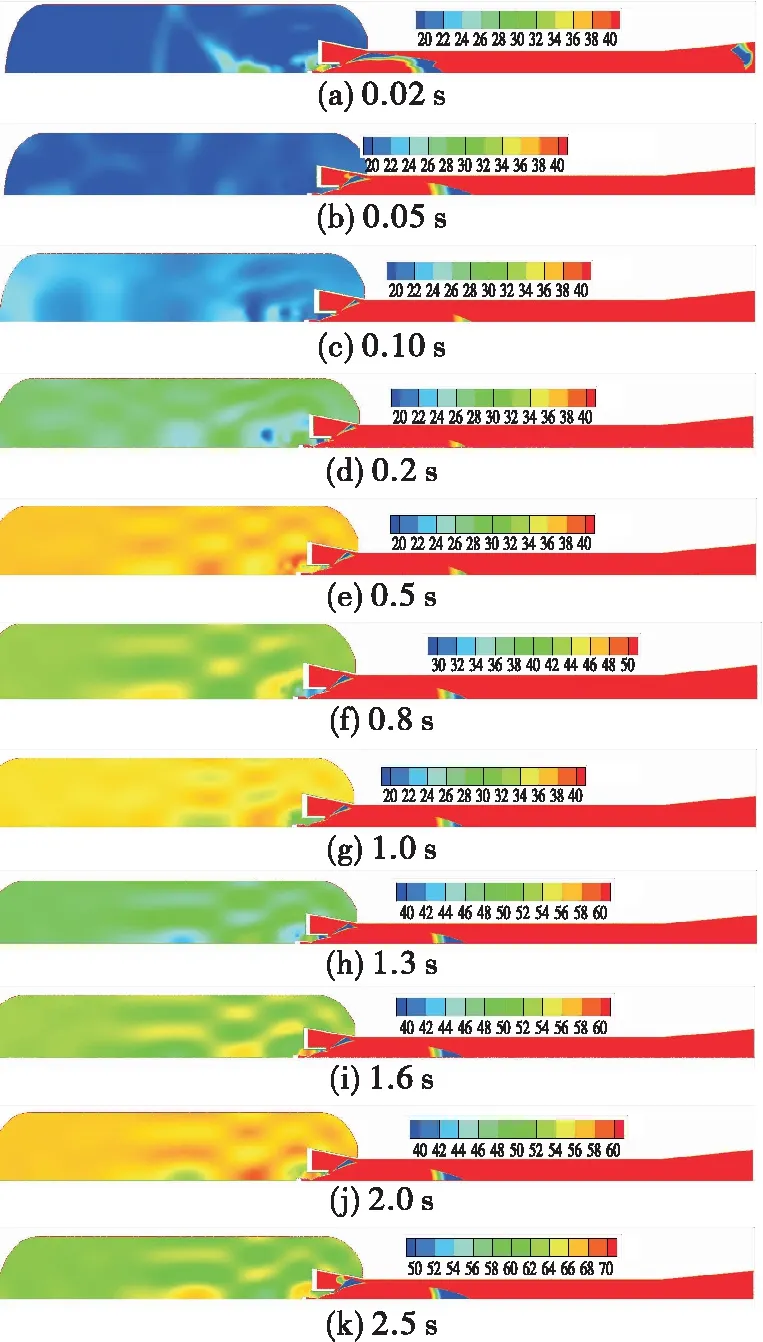

图6和图7是发动机在启动过程中不同时刻的马赫数和静压分布。可以看出,在喷管和扩压器流场达到稳态后,真空舱的压力随着时间的推进一直在上升,但是上升速率比较慢,在4.5 s时刻,压力上升到了38 Pa左右。而试验状态下,真空舱的压力上升速率较快,在3.5 s时刻,压力达到了100 Pa左右。

图6 改进方案一马赫数随时间变化云图Fig.6 Contour diagram of Mach number changing with time during start-up progress for improved scheme I

图7 改进方案一静压随时间变化云图(单位:Pa)Fig.7 Contour diagram of static pressure changing with time during start-up progress for improved scheme I(unit:Pa)

图8是发动机在启动过程中不同时刻燃气的质量分数分布。从图8可以看出,改进方案一状态下,在4.5 s时刻,真空舱的燃气质量分数在0.2左右。而试验状态下,在3.0 s时刻,真空舱的燃气质量分数在0.75左右。由此可以看出,对于改进方案一,倒流进入真空舱的燃气的量比试验状态下倒流进入真空舱的燃气的量少很多。

图8 改进方案一燃气质量分数随时间变化云图Fig.8 Contour diagram of gas mass fraction changing with time during start-up progress for improved scheme I

综上所述,在真空舱初始压力为20 Pa的情况下,改进方案一发动机启动过程中仍有部分燃气倒流进入真空舱。但是与试验状态相比,倒流量明显要少很多。

2.3 改进方案二发动机启动过程结果分析

对于改进方案二,发动机在启动过程中,真空舱的初始压力特别低(只有20 Pa),发动机在启动过程中,喷管喷出的高温燃气会倒流进入真空舱。而喷管内和扩压器内的流场在0.1 s已经基本达到稳定状态,其马赫数和静压等流场参数不再随时间的推进而变化,这和试验状态、改进方案一计算的结果一致。

图9和图10是发动机在启动过程中不同时刻的马赫数和静压分布。

图9 改进方案二马赫数随时间变化云图Fig.9 Contour diagram of Mach number changing with time during start-up progress for improved scheme II

图10 改进方案二静压随时间变化云图(单位:Pa)Fig.10 Contour diagram of static pressure changing with time during start-up progress for improved scheme II (unit:Pa)

可以看出,在喷管和扩压器流场达到稳态后,真空舱的压力随着时间推进一直在上升,但是上升速率比试验状态慢,比改进方案一快。在2.5 s时刻,试验状态下真空舱的压力达到了95 Pa左右,改进方案一真空舱的压力达到了35 Pa左右,改进方案二真空舱的压力达到了60 Pa左右。

图11是发动机在启动过程中不同时刻燃气质量分数分布。从图11可以看出,改进方案二状态下,真空舱的燃气质量分数也在随时间推进而上升,但是上升速率比试验状态慢,比改进方案一快。在2.5 s时刻,试验状态下真空舱的燃气质量分数在0.7左右,改进方案一真空舱的燃气质量分数在0.2左右,改进方案二真空舱的燃气质量分数在0.5左右。

图11 改进方案二燃气质量分数随时间变化云图Fig.11 Contour diagram of gas mass fraction changing with time during start-up progress for improved scheme II

综上所述,对于改进方案二,倒流进入真空舱的燃气质量比试验状态下倒流进入真空舱的燃气质量少,比改进方案一倒流进入真空舱的燃气质量大,这主要是由于改进方案二燃气倒流时的流通面积和速度比试验状态要小,比改进方案一要大。

后续高模试车时采用了改进方案一,发动机再未出现氧化烧蚀现象。这也表明本文的计算结果是合理可信的,本文的工作可为发动机进行高模试车提供必要的指导和借鉴。

3 结论

对某发动机高模试车状态和改进后的两种方案进行了瞬态启动过程流场仿真,结果表明:

1)发动机在启动过程中,喷管出口的高温燃气倒流进入真空舱,喷管外壁一直处于与喷管燃气相接触的状态。

2)发动机在启动过程中,喷管内和扩压器内的流场在0.1 s已经基本达到稳定状态,其马赫数和静压等流场参数不再随时间的推进而变化。

3)从真空舱内的流场结构随时间的变化情况来看,发动机在启动过程中,当喷管和扩压器流场达到稳态后,真空舱内的压力和燃气质量分数随着时间推进继续增加。

4)试验状态燃气倒流量最多,改进方案一燃气倒流量最少,改进方案二燃气倒流量介于试验状态和改进方案一之间,综合比较,认为改进方案一最佳。