基于差动气动增压装置的多次启动一体化动力系统特性

2022-03-15赵晓慧张金容孙海雨王兴录

赵晓慧,张金容,单 磊,孙海雨,王兴录

(西安航天动力研究所,陕西 西安 710100)

0 引言

随着航天技术的不断发展,多星发射、深空探测以及轨道服务工程已成为当前世界航天技术发展的主流。美国、俄罗斯、欧洲和日本等航天技术大国已将发展多星发射、深空探测以及轨道服务技术作为21世纪的重要战略目标。无论是多星发射、深空探测还是轨道服务技术,动力系统均是其核心组成部分之一,高性能、轻质量、小尺寸的动力系统可以为整个任务节省更多的质量和空间,从而增加有效载荷质量。用于多星发射、深空探测或轨道服务的上面级动力系统一般由一台主发动机和多台姿控发动机组成,主发动机用于变换母舱的方位、调整速度、校正轨道,姿控发动机用于母舱的俯仰、偏航和滚动的姿态控制。

上面级动力系统的典型方案主要有轨控/姿控发动机均为挤压式的系统、轨控发动机采用泵压式带起动箱/姿控挤压式的系统、轨控发动机采用泵压式带高压贮箱起动/姿控挤压式的系统、轨控发动机采用气动泵压式起动/姿控挤压式的系统、姿轨控发动机一体化设计的系统等。

一般总冲要求较高的上面级轨控动力一般采用泵压工作方式,姿控动力一般采取挤压工作方式。泵压式发动机通过涡轮泵做功将推进剂输送至推力室,不需要很高的贮箱强度,可减轻结构质量,同时,泵压式发动机推力室室压较高,可实现较高的比冲及推力;挤压式发动机推进剂贮箱强度较高,在发动机总冲小的情况下结构简单、可靠,但在总冲较大时不利于有效载荷的提高。

国外对于空间上面级一体化技术已经开展了较为广泛的研究和工程应用,典型代表为采用双模式工作系统的11D442 发动机、采用联合供应系统的RD-866发动机。11D442发动机用于国际轨道服务“曙光”舱,共配套两台,推力模式下单台发动机真空推力为4.38 kN;转注模式下氧化剂流量为0.87 kg/s,燃料流量为0.55 kg/s。RD-866液体火箭发动机也采用挤压和泵压推进剂联合供应,由主发动机、姿控发动机、联合供应系统组成,主发动机可以20次启动。

国内泵压式上面级动力系统目前已实现了在远征系列上面级发动机的工程应用。动力系统由主发动机和姿控发动机组成,两种发动机有独立的供应系统。主发动机采用泵压工作方式,发动机推力量级覆盖5~13 kN,根据任务需求,可选择固定推力或可调节推力,多次启动能力不低于9次,2次启动发动机的启动加速性(T90)不大于1.1 s,大于2次启动发动机的启动加速性(T90)时间约为5.1~11 s。因现有动力系统的主发动机和姿控发动机系统二者独立,分别设置推进剂供应系统,整个动力系统组件较多、质量大、占用的空间大。

本文提出了一种基于差动气动增压装置(以下简称为气动增压装置)的多次启动泵压式姿轨控一体化动力系统,动力系统由主发动机系统、姿控发动机系统、一体化供应系统等组成。主发动机采用泵压工作方式,姿控发动机采用挤压工作方式,两种发动机共用推进剂供应系统实现姿轨控一体化,采用差动气动增压装置实现了主发动机的多次启动。姿轨控一体化系统不仅具有泵压式发动机高性能、质量小、外廓尺寸小的优点,而且兼顾了挤压式发动机的工作特点;其一体化贮箱不仅为主发动机提供启动时燃气发生器的推进剂供应,还作为姿控发动机的贮箱,为姿控发动机提供推进剂,节省了姿控发动机的推进剂供应系统,有效降低了动力系统的结构质量,节省了空间,进行泵压式姿轨控一体化技术研究具有十分重要的意义。

1 系统方案

1.1 系统组成

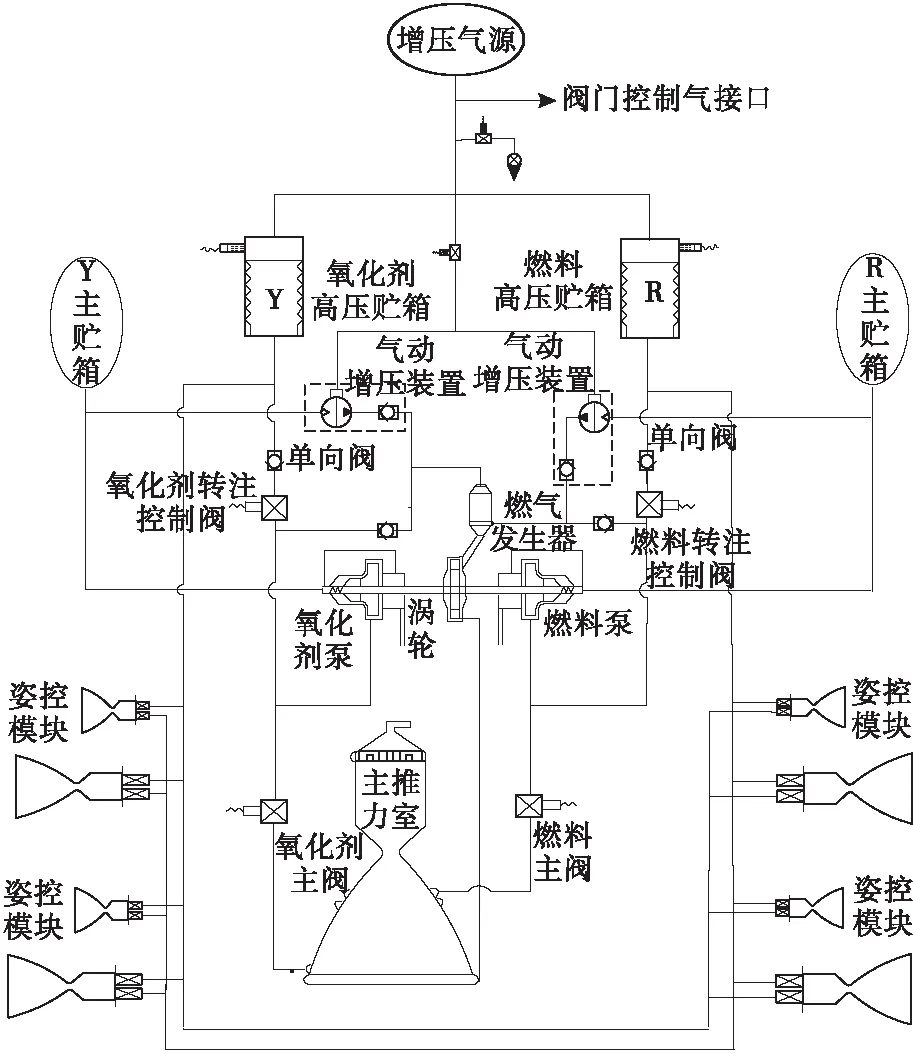

根据系统功能要求,提出了一种基于气动增压装置的多次启动泵压式姿轨控一体化动力系统,动力系统原理图如图1所示,由主发动机、姿控发动机、一体化系统等组成。

图1 泵压式姿轨控一体动力系统原理图Fig.1 Schematic diagram of the pump-feed dynamical system integrated with the orbit and attitude control

主发动机由推力室、燃气发生器、涡轮泵、启动系统、阀门及管路组成,用于轨道控制;姿控发动机由双组元推力室、高压贮箱、电磁阀等组成,用于姿态控制;一体化系统主要由姿控高压贮箱转注与主机启动控制组件组成,包括气动增压装置、转注控制阀、转注控制器等,用于实现姿轨控一体化供应。

1.2 工作原理

该动力系统的工作原理、主要工作过程如下:

1)主机工作过程。需要主机工作提供轨控动力时,气动增压装置气路控制阀打开,增压气瓶内气体为气动增压装置提供作动气,主贮箱内推进剂通过气动增压装置后压力升高,供应燃气发生器产生燃气吹动涡轮泵启动,当泵后压力高于气动增压装置出口压力时,气动增压装置停止工作,燃气发生器工作所需的推进剂转由涡轮泵提供,此时通向推力室的主阀为打开状态,通向高压贮箱的转注控制阀为关闭状态,主发动机进入稳态工作状态。

2)转注工作过程。高压贮箱液位低于转注控制阈值下限时,转注控制系统发出转注指令,气动增压装置启动,主贮箱内推进剂通过气动增压装置后增压,供应燃气发生器产生燃气吹动涡轮泵启动,当泵后压力高于气动增压装置出口压力时,气动增压装置停止工作,燃气发生器工作所需的推进剂转由涡轮泵提供,此时通向推力室的主阀为关闭状态,通向高压贮箱的转注控制阀为打开状态,转注过程开始,当高压贮箱液位高于转注控制阈值的上限时,关闭转注控制阀,转注结束。转注期间贮箱气腔通过泄压以保持贮箱内压力。

3)姿控发动机工作过程。需要姿控模块工作以提供姿控动力时,完成高压贮箱增压,通过控制电磁阀使姿控推力室工作。

1.3 主要性能参数

以某上面级6.5 kN多次启动发动机为基础,设计一体化动力系统验证样机,姿控发动机选择某型成熟应用产品25 N、200 N发动机,高压贮箱的容积选取为10 L。姿轨控一体化动力系统验证样机主要性能参数见表1。

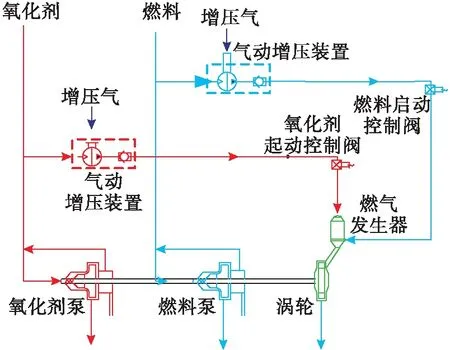

表1 一体化验证样机主要参数

1.4 功能及特点

1)一体提供轨控动力以及姿控动力;

2)主机工作及转注启动气源与姿控发动机高压贮箱共用气源,气源一体化供应;

3)设置转注功能,姿控发动机与主发动机共用主贮箱内推进剂,推进剂一体化供应;

4)主发动机采用差动气动增压装置进行多次启动,理论上不限启动次数;

5)高压姿控贮箱设置位移传感器,控制对高压贮箱进行推进剂的转注时间;

6)将转注时的推进剂混合比与姿控模块消耗时混合比设置为相同,避免充填不同步;

7)理论上转注不限次数,姿控发动机工作时间越长,相比非一体化动力系统,结构减质越明显。

2 系统特性验证试验

2.1 概况

对基于差动气动增压装置的多次启动姿轨控一体化动力系统的工作特性进行了研究,本文主要针对气动增压装置的启动特性、主机多次启动性能、一体化供应工作特性的研究结果进行了分析。

2.2 气动增压装置的启动特性

2.2.1 气动增压装置的工作原理

气动增压装置安装在主发动机副系统,用于供应主机启动过程中的涡轮工质。主机启动时,气动增压装置从主贮箱吸入低压推进剂,并将增压后的推进剂供给至发生器,产生燃气驱动涡轮泵,当泵出口压力高于气动增压装置出口压力时,气动增压装置自动关闭不再输出流量,发生器介质转由泵后供给,主机启动完成。

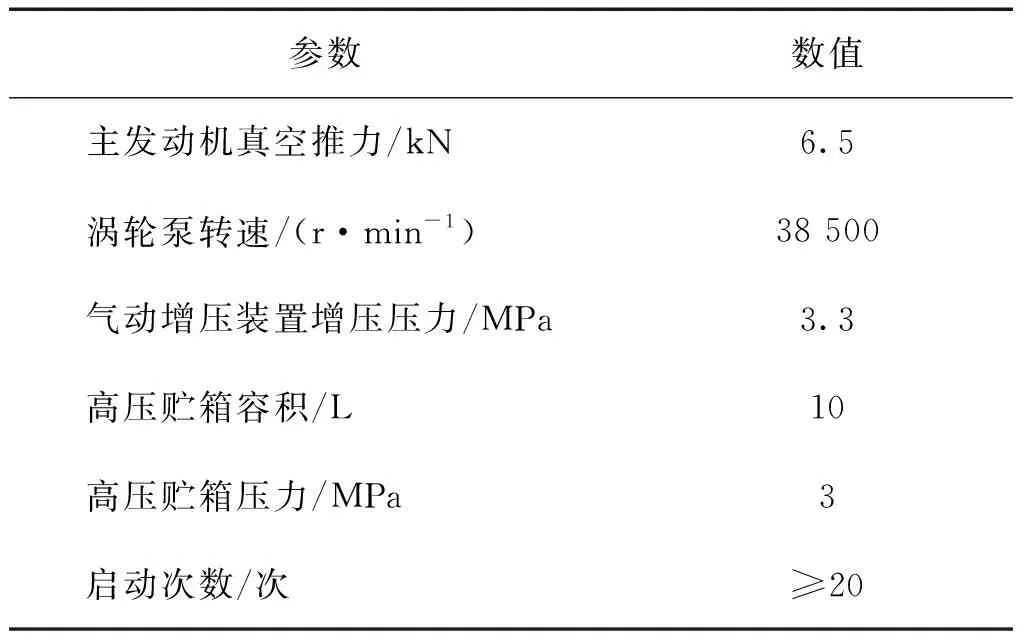

气动增压装置液路入口为低压推进剂,采用自吸式增压方案,主气缸和辅气缸分别在活塞两侧,液缸在中间,原理图如图2所示。通过控制对主气缸充气、放气,然后对辅气缸充气、放气,交替工作,两侧气缸的压差推动中间活塞的往复运动,提高进入液腔的低压推进剂的压力。

图2 气动增压装置原理示意图Fig.2 Schematic diagram for the pneumatic apparatus

2.2.2 气动增压装置工作仿真特性

地区的经济水平密切影响着居民的收入水平相互影响,而居民的收入水平与价格水平息息相关。便也间接决定了居民的可支配收入水平。经济水平上升,整体商品房价格也会有上升趋势。相反则会呈现出低水平的整体商品房价格。从这一点看,和改革初期相比,40年后的今天价格指数明显存在巨额增长,也就是说,国家经济发展的结果与收入水平等经济因素紧密关联。当下而言,沿海地区和内陆地区一、二线城市与普通城市之间商品住宅价格水平有很大的差异。这种差异便是源于这些城市在这些经济因素上的显著差异。

根据气动增压装置工作原理,使用AMESim软件建立仿真模型,计算结果表明在活塞换向过程中输出压力存在瞬间降低。以气动增压装置为核心,建立由控制气源、推进剂源、气动增压装置、管路等组成的系统仿真模型,仿真结果如图3和图4所示。

图3 气动增压装置推进剂出口压力曲线Fig.3 Outlet pressure curve of the pneumatic apparatus

图4 气动增压装置推进剂出口流量曲线Fig.4 Outlet flow curve of the pneumatic apparatus

图3和图4结果表明:①气动增压装置随着活塞的周期性往复运动,输出压力和流量呈现周期性变化,输出压力、流量的变化频率为活塞运动频率的2倍;②当活塞运动至最大行程时,活塞运动方向改变,瞬时速度为0,气动增压装置输出压力和流量均达到向下的尖峰;③在推进剂入口压力0.5 MPa,控制气压力3 MPa下,气动增压装置出口压力约为3.8 MPa。后面通过气动增压装置启动试验,验证其周期性波动与发生器工作的匹配性。

2.2.3 气动增压装置启动试验特性

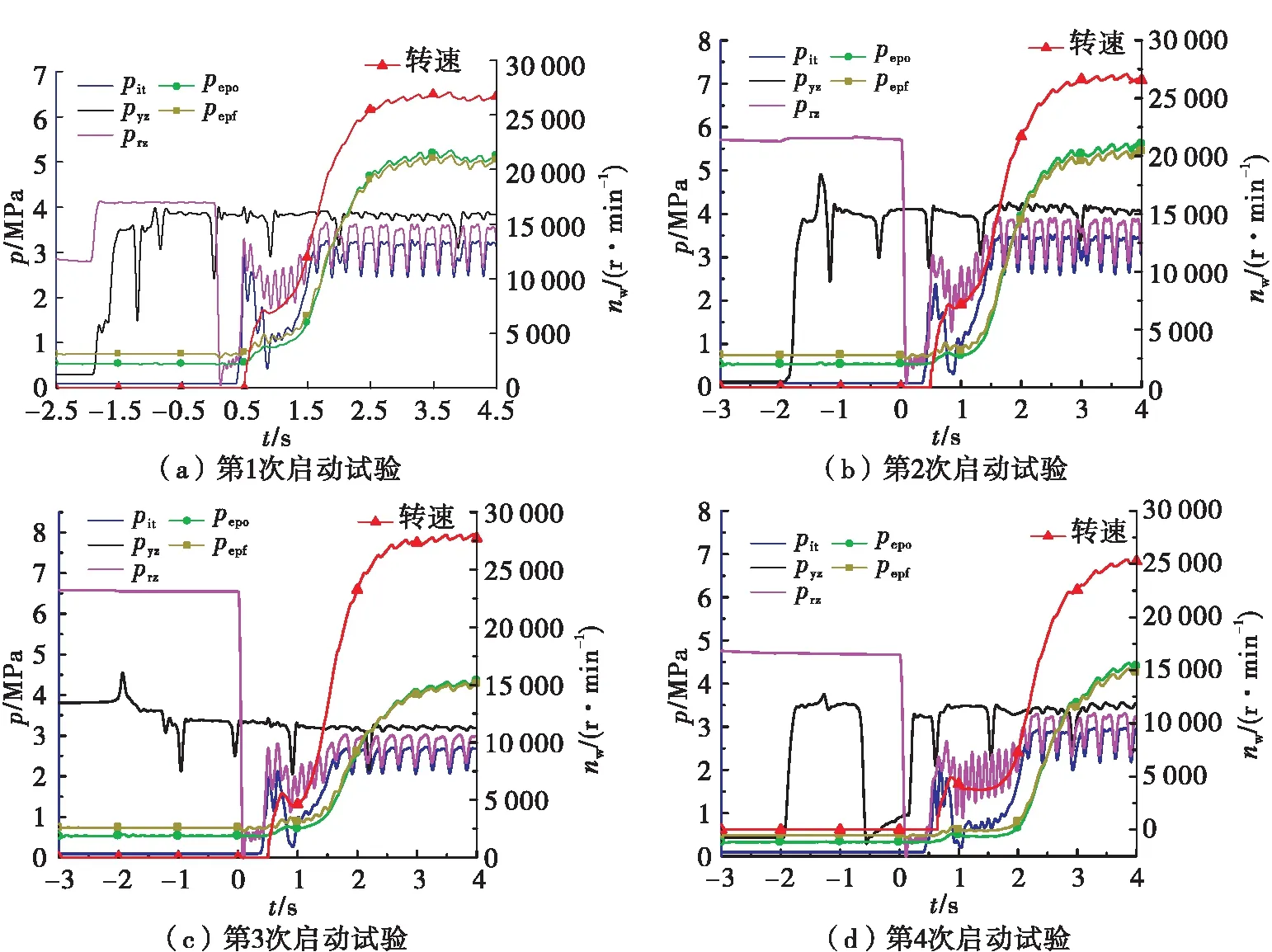

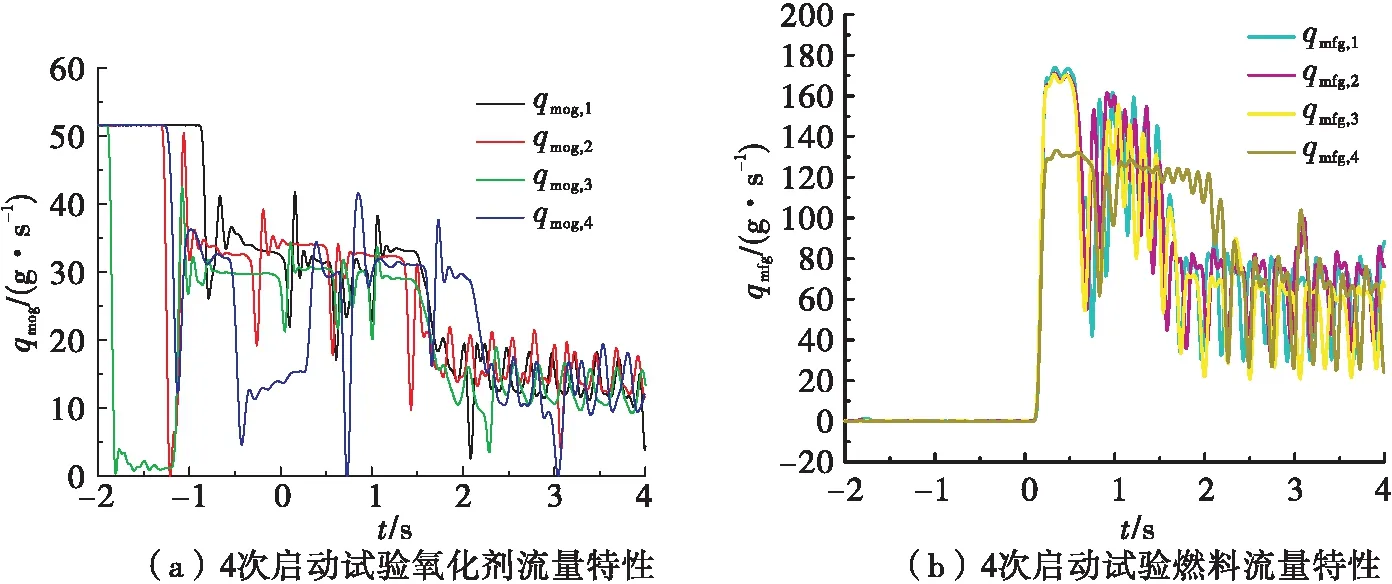

气动增压装置启动试验系统如图5所示。采用气动增压装置对涡轮泵前推进剂进行增压,供应燃气发生器点火工作,产生燃气驱动涡轮泵,对气动增压装置启动的系统特性进行了试验研究。试验中共进行了4次气动增压装置启动。4次启动试验中,改变了两气动增压装置液路入口压力(先后为0.5 MPa、0.65 MPa、0.26 MPa、0.5 MPa)和两气动增压装置增压控制气的压力(先后为3 MPa、3 MPa、3 MPa、2.5 MPa),考察不同工况对启动特性的影响。

图5 气动增压装置启动试验原理图Fig.5 Experiment system for start-up characteristics of the pneumatic apparatus

气动增压装置启动试验时,-2 s时刻气源加载气动增压装置,0 s燃料气动增压装置出口控制阀打开,1.2 s时刻,氧化剂气动增压装置出口控制阀打开。4次启动试验中气动增压装置、涡轮泵、燃气发生器的性能参数变化情况见图6,燃气发生器流量特性曲线即气动增压装置出口流量特性曲线见图7。其中:、分别为燃料、氧化剂气动增压装置出口压力;为涡轮入口压力;、分别为涡轮泵燃料、氧化剂出口压力;、分别为进入燃气发生器的燃料路流量、氧化路流量。

图6 气动增压装置启动试验中系统性能特性曲线Fig.6 Experimental characters for the start-up performance of the pneumatic apparatus

图7 气动增压装置启动试验中发生器流量特性曲线Fig.7 Experimental flow characters of the generators

气源加载气动增压装置后,气动增压装置出口很快建压至稳定值;燃料气动增压装置、氧化剂气动增压装置出口的控制阀门先后开启,氧化剂气动增压装置出口无明显掉压,原因是氧化剂启动控制阀出口设置了小尺寸限流圈;气动增压装置开始动作向下游容积充填推进剂,2种推进剂都到达燃气发生器后涡轮入口压力开始建立,氧化剂启动控制阀开启0.3 s后燃气发生器、气动增压装置均达到稳态工况,气动增压装置出口流量、燃气发生器流量均达到稳态;2 s时刻,主泵出口压力已经超过气动增压装置出口压力。

1)4次启动试验中,气动增压装置稳态工作时其输出呈现周期性波动,其中氧化剂气动增压装置的工作频率约为0.6 Hz,输出压力约为3.5~4 MPa,燃料气动增压装置的工作频率约为4 Hz,输出压力约为3.5~4 MPa,气动增压装置的工作频率、输出压力情况与仿真计算结果是基本吻合的。

2)4次试验利用气动增压装置启动能够使两泵出口压力达到4~5.5 MPa,高于气动增压装置出口压力,能够使涡轮转速达到25 000~28 000 r/min,可以实现启动工况向涡轮泵泵压工况的稳定接力。

4)从试验曲线看,4次启动中各参数变化规律基本一致,说明气动增压装置启动在试验工况下启动特性稳定,第3、4次启动中入口压力或控制气压力的减小导致气动增压装置输出压力发生小幅度降低,其输出特性的小幅度化不影响启动工况向涡轮泵泵压工况的接力。

2.3 主机多次启动工作特性

2.3.1 多次启动能力

进行了不含推力室的姿轨控一体化动力系统半系统热试车试验,与全系统(见图1)相比,泵后推进剂通过节流降压后流至回收罐,在泵出口设置了稳压器。试车中共进行了20次主发动机在额定工况下的启动,启动过程中主机涡轮泵均采用气动增压装置进行启动。

2.3.2 主机工作启动特性

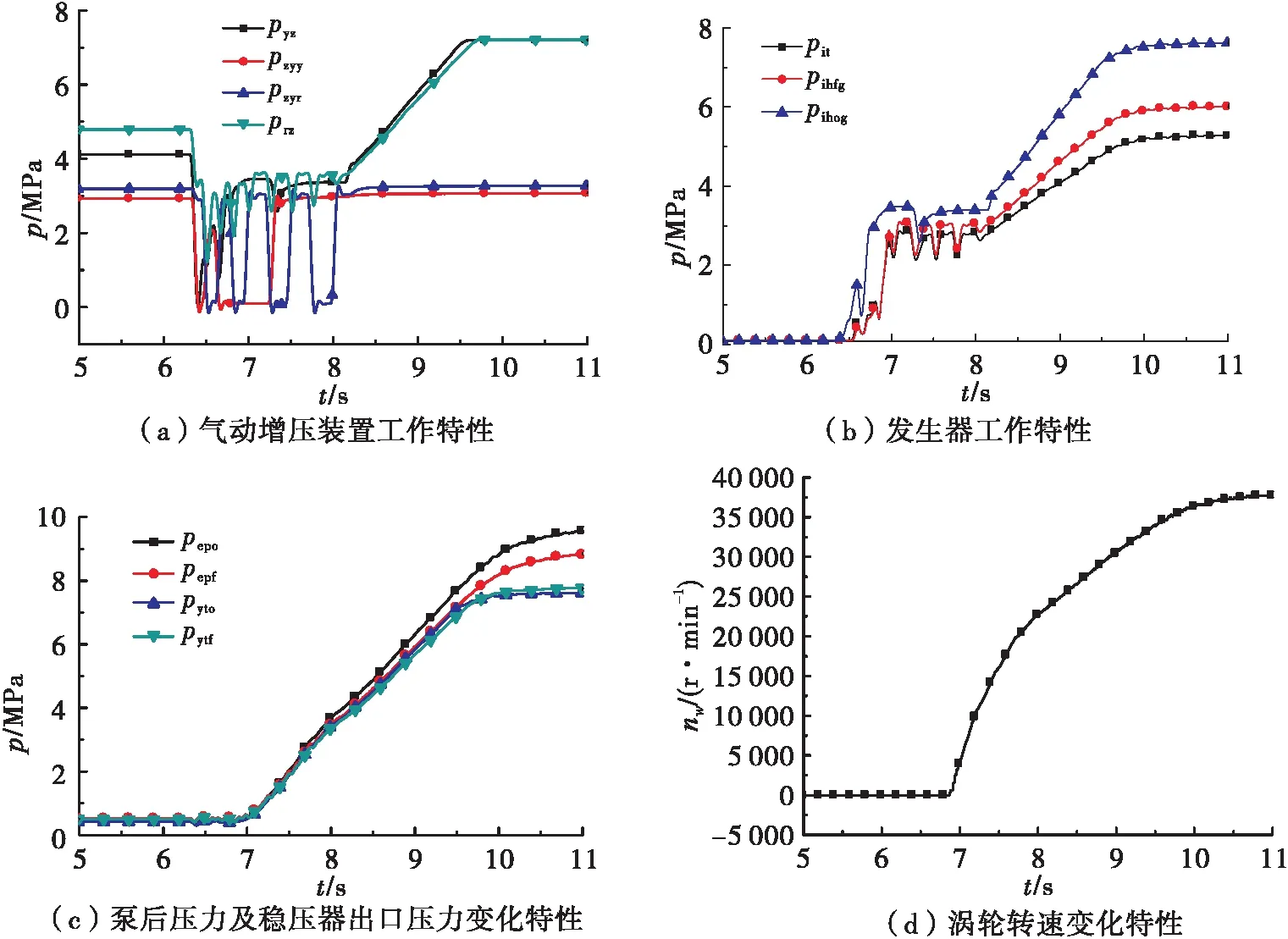

在发动机启动段,各次启动的参数曲线是几乎重合的,因此,任选1次启动对主发动机的启动工作特性进行分析,主发动机启动过程参数变化见图8。

图8 主发动机启动过程参数变化Fig.8 Performance parameters of the main engine during the start-up process

如图8(a)所示,6.3 s氧化剂和燃料启动阀打开,气动增压装置开始为推进剂增压并供应燃气发生器,气动增压装置由于其工作特性,出口压力呈周期性波动,8.1 s气动增压装置出口压力停止周期性变化,表明此时涡轮泵出口稳压器开始工作,启动过程中气动增压装置工作时间约为1.8 s(6.3~8.1 s),稳压器的设置有效抑制了泵后压力波动。

如图8(b)所示,6.3~8.1 s燃气发生器相关压力呈现与气动增压装置波动一致的周期性波动,此后转由泵后推进剂对燃气发生器进行供应。

如图8(c)、图8(d)所示,泵后压力、稳压器出口压力及涡轮转速在爬升过程中有一个不明显的斜率变化,与图7(a)对比分析后认为,该斜率变化点为启动接力点,之前为气动增压装置供应发生器启动工况,之后为泵后推进剂供应发生器启动工况,接力稳定。启动接力后,气动增压装置出口压力、发生器相关压均呈现线性爬升,直至稳态工况。如图8(d)所示,从氧化剂和燃料启动控制阀打开至达到涡轮转速为90%额定工况的时间约为3.0 s(6.3~9.3 s)。

2.3.3 主机启动加速性、稳态工作特性

各次启动涡轮转速变化曲线如图9所示,可统计主发动机达到稳态工况90%的时间在2.8~4.3 s,其中第1次启动4.3 s和第2次启动3.9s,后续3~20次起动均在2.8~3.2 s之间,反映了启动加速性较好的一致性。主机稳态工作过程中涡轮转速稳定,几乎呈现一条直线,稳态转速满足额定工况。

图9 主发动机启动过程涡轮转速参数变化Fig.9 Rotational speed change of the main engine

2.4 一体化供应工作特性

该动力系统实现姿控发动机与主发动机推进剂一体化供应的主要原理是设置转注功能,高压贮箱推进剂消耗至液位低于转注控制阈值下限时,打开转注控制阀,主发动机启动将主贮箱内推进剂通过涡轮泵增压后供应给高压贮箱,高压贮箱通过挤压方式供应推进剂给姿控发动机提供姿控动力。转注过程详见1.2节。

在上述姿轨控一体化动力半系统热试车试验中,进行了2次高压贮箱转注试验,对该系统的一体化供应工作特性进行研究与分析。

首先通过姿控发动机点火消耗高压贮箱内的推进剂,当贮箱液位达到控制下限时,转注控制系统发出转注工作启动指令,主机涡轮泵启动,并为高压贮箱转注推进剂,当高压贮箱液位达到控制上限时,转注控制系统发出关机指令,停止转注,转注持续时间为5.2 s。转注过程高压贮箱液位传感器参数变化见图10,实际液位与传感器参数变化呈反比。

图10 转注过程高压贮箱液位变化Fig.10 Level change in the high-pressure tank of the transfusing process

1)0~67.2 s,姿控发动机点火工作逐渐消耗高压贮箱内的推进剂;67.2 s关机,推进剂停止消耗,转注程序启动。

2)67.2~69.9 s,转注程序已启动,但是管路的充填、泵后压力的升高需要一定时间,只有当泵后压力高于贮箱背压,且压差足以打开转注单向阀的时候,才能向高压贮箱内转注推进剂,因此在一个较短的时间(2.7 s)内,高压贮箱的液位未发生变化。

3)69.9~75.1 s,氧化剂和燃料贮箱的液位大致呈现线性下降,表明转注过程中的流量较为稳定;75.1 s后,转注停止,贮箱液位不再变化。在关机指令发出后,由于泵后压力不会立刻降低至箱压以下,在转注控制阀关闭前还会继续充填。

试验过程表明:发动机转注供应特性稳定,采用转注控制系统辅助实现了主机工作与转注工作的过程转换。高压贮箱转注过程中主机涡轮泵也采用气动增压装置进行启动,转注模式下的发动机启动、关机及稳态工作特性与主机启动相同;姿控发动机点火工作过程中,高压贮箱压力变化范围在3.0~3.05 MPa之间,箱压稳定,工作正常,姿控工作特性稳定。

3 结论

本文针对多次启动、高性能、轻质量、小尺寸的动力需求,提出了一种基于差动气动增压装置的姿轨控一体化动力系统。并以某上面级6.5 kN多次启动发动机为基础,对该动力系统的气动增压装置启动特性、主机多次启动工作特性、一体化供应工作特性等进行了研究。实际应用时可以根据火箭总体需求采用其他推力量级的轨控发动机与姿控发动机。

研究结果表明,该姿轨控一体化动力系统采用差动气动增压装置可以实现主发动机启动次数不小于20次,多次启动加速性(T90)缩短到3 s以下;为了实现姿控发动机与主发动机推进剂的一体化供应,设置了转注功能,并通过转注控制系统实现主机工作与转注过程的智能控制。由于姿控发动机的推进剂供应贮箱可以通过主机涡轮泵进行转注,减小了姿控贮箱的规模,同时节省了专门的姿控发动机推进剂供应系统,与非一体化设计动力系统相比在减小结构质量、节省空间、简化系统复杂度方面有一定优势。理论上转注工作不限次数,姿控发动机消耗的推进剂量较多时,姿控贮箱减小量越大,减质效果越好。