大尺寸导电密封环设计试验

2022-03-14王春学

王春学

(南京电子技术研究所,江苏 南京 210039)

0 引 言

导电柔性密封环作为机载预警雷达装置关键部件,具有大尺寸、高可靠、导电性、柔性、环境适应性等要求,用于天线座部位齿轮、轴承润滑稀油动密封,工作时天线座线速度为0.6 m/s,密封环尺寸为Φ1 500 mm,由于机载雷达风动载荷和振动冲击工况,密封环需具有一定的弹性补偿能力,可以在动环发生较大变形时维持端面密封;密封环要有较好的导电能力,密封环的接触电阻要求小于5 Ω。目前这种大尺寸导电动密封环还未见成熟设计和工艺,此次课题采用金属焊接波纹管作为弹性元件、 树脂石墨为密封环静环开展研究,通过试验验证优化密封结构设计,解决了大尺寸导电密封环占用空间小、适应振动冲击工况、较好导电性、环境适应性、使用寿命等难题,为机载预警雷达天线座密封装置成功研制提供了保障,对其它大尺寸导电动密封装置的研制具有借鉴意义。

1 研究任务及重点概述

1.1 密封结构设计

由于机载环境对密封环的尺寸、重量要求非常苛刻,同时须满足高可靠、环境适应性、低摩擦力矩、使用寿命等需求。须通过对多种密封结构设计分析、试验比对,从密封可靠性、加工可行性等多方面分析研究各种设计方案,在试验基础上优化设计。

1.2 弹性元件的选择

鉴于机载预警雷达的实际使用条件,该密封环密封端面因风载等原因存在很大的变形,因此需要有较大的补偿能力方能保证系统的密封,而该补偿能力绝大部分只能由弹性元件来提供;而且该弹性元件提供的端面比压必须小于1 kg/cm2,具有良好的导电性和耐低温性能,这对弹性元件的结构设计和材质都提出了苛刻的要求。

1.3 密封环的研制

密封环(静环)是此密封系统的另一关键元件,其导电性、耐磨耗性、耐低温性、弹性直接影响系统的可应用性和密封性能,同时考虑密封端面的加工技术。

1.4 性能评定方式和可行性研究

如何对密封系统进行性能评定是此研究的一个难点和重点,即必须研究出适宜的方法通过有限的试验验证来保证此密封系统在实际应用中的长期可靠性。

2 关键技术解决途径

2.1 密封结构设计

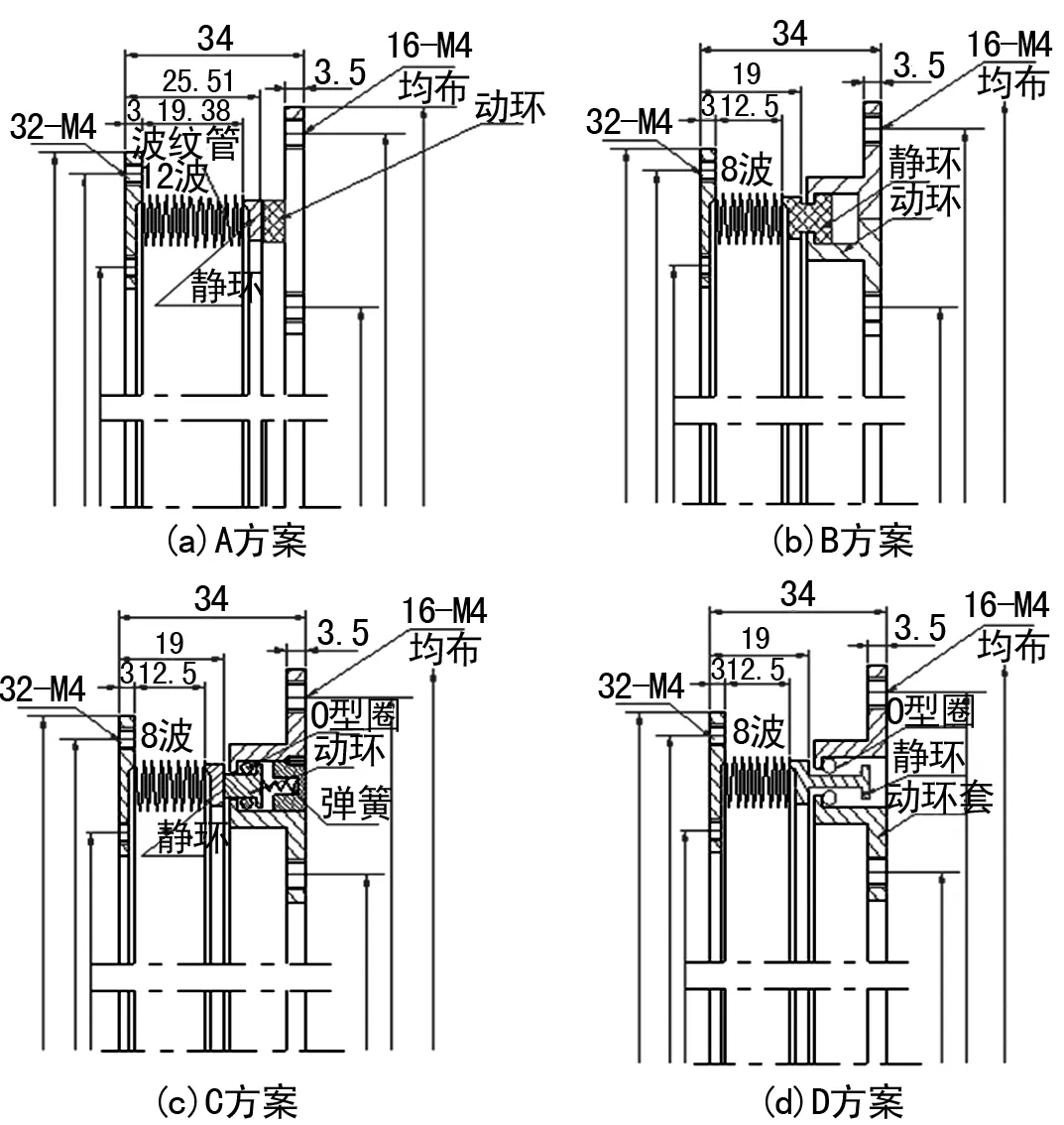

在方案设计阶段,选取了如图1所示的四种密封结构形式,通过对密封效果、摩擦力矩、大尺寸密封环生产可行性等多方面因素进行分析,最后确定了A和D方案作为试样的研制方案,并对A和D两种方案结构进行了试样加工和较详细的性能试验。

图1 密封环缩比件结构简图

根据对小尺寸密封元件的研制和性能研究,A方案在DN300尺寸下可以满足本项目对密封性、弹性补偿能力、使用寿命、摩擦力矩、耐低温等多方面的技术要求,特别是可以满足在密封端面存在较大变形情况下的密封效果。由于大尺寸密封结构的端面尺寸变形具有渐变性,在弹性补偿能力保持不变的前提下,该结构型式在大尺寸情况下的密封效果较同等工况下小尺寸的密封效果将更好。

2.2 弹性元件研制

该密封装置对弹性元件的要求特别对其弹性补偿能力的要求较高,弹性元件的选择和质量对系统的密封效果显得关键。考虑波纹管弹性元件的高补偿性和长期密封性,此项目弹性元件首选波纹管结构,主要是对波纹管的材质、结构特点进行研究选择,以确保所用波纹管具有较大的弹性补偿能力,能提供密封环适宜和持久的密封比压。此研究选择金属波纹管和橡胶波纹管两种方案进行比对,金属波纹管分焊接金属波纹管和成形金属波纹管两大类进行研究。

(1) 金属波纹管的研制和选用

金属波纹管在此密封系统中不仅起着补偿作用,同时还可以缓冲因密封环(静环)磨损、轴向串动及振动等原因产生的轴向位移。通过对金属波纹管材料的选择和处理,可以调节波纹管的刚度,使波纹管的弹力更趋稳定,这样既有利于稳定工作,又减少了磨损。此外,波纹管不但有较好的轴向浮动性,而且在倾斜方向的浮动性也很好,这样就保证了磨擦副(密封面)能可靠地贴合,提高了密封性能。采用金属波纹管可以满足此设计要求的耐低温性能和导电性能。按照波纹管的成型工艺,金属波纹管可以分为焊接金属波纹管和成形金属波纹管两大类。

首先考虑焊接金属波纹管的可行性。焊接金属波纹管采用不锈钢薄带,冲压成截面为S形的片状环形件,再焊接成形。其优点在于具有高的弹性补偿能力,高变形能力和较好的可设计性;缺点在于加工比较困难,总体技术上具有可行性。

成形金属波纹管系采用液压或机械压力成型工艺,用不锈钢薄管挤压变形而成。优点在于加工较为方便,成本较低,缺点是刚度较大,成形过程中不易保证壁厚均匀,而且轴向长度较长,对密封不十分适合。研究试验后确定以焊接金属波纹管为首选。

(2) 橡胶波纹管的研制和应用。

橡胶波纹管应用原理与金属波纹管相似,其优点是具有比金属波纹管更大的柔性和弹性补偿能力,缺点是耐高低温性能较差,使用寿命相对较短,特别是导电性能差,大尺寸加工困难。

通过工艺试制和试验验证,最终确认金属波纹管弹性元件能满足项目需求,项目选择金属焊接波纹管作为弹性元件。

2.3 金属焊接波纹管研制

(1) 金属焊接波纹管设计

金属焊接波纹管弹性补偿能力直接决定密封系统的使用寿命和密封效果,波纹管的弹性补偿能力通常通过试验确定,尚无准确的计算公式。弹力的大小取决于波纹管刚度和波纹管的压缩量,而波纹管的刚度与波纹管的膜片层数、膜片宽度、膜片厚度、膜片中径、膜片的成型角、波数等紧密相关,其比较可用的经验公式有:

(1)

式中:K为波纹管刚度;E为材料弹性模量;τ为膜片层数(单层为1,双层为2);Dm为波片中径;δ为波片厚度;aw为膜片宽度;α为与成型角、波形、波深、波长等参数相关的参数。

由该公式可以发现,波纹管的刚度随膜片的厚度和膜片宽度的影响十分明显,并与波片的中径成正比。因此在设计大尺寸波纹管时,必须考虑这些因素对波纹管弹力的影响。

通过制备不同尺寸和结构的波纹管,研究波纹管结构和尺寸变化对弹力的影响。试验结果表明,相同波纹结构,尺寸相同,波纹管的弹力与波纹管的波宽、直径成反比,弹力随波数的增加而增加。通过计算以及大量试验,估算在波纹管的变形、波宽、波数不变的情况下,等尺寸波纹管整体弹力将下降至缩比尺寸波纹管弹力的1/3,在试验基础上,对波纹管的波宽、波数进行了调整,将波宽由原来的15 mm减小至11 mm,波数从单波数增加为双波数,保证在大尺寸情况下仍能保证所需的端面比压和弹性补偿能力。通过缩比件试验验证,该结构的弹力是原结构同尺寸弹力的4倍,理论分析该金属焊接波纹管结构能够满足大尺寸导电密封环弹性补偿需求。

(2) 金属焊接波纹管制作

在小尺寸试验中,波纹管选用AM350进行了大量试验,由式(1)可以发现,波纹管的刚度与材料的弹性模量成正比,从试验结果和材料来源,采用进口AM350来拼接所需大波纹管膜片。完成拼接的圆环必须经过整平和热处理,以获得一定的平整度并消除焊接内应力,采用水切割成波片,切割成圆形的波片在特制的模具中压制成一定形状的膜片,经清洗后即可进行焊接成波纹管。

波纹管膜片、焊接装置和工装准备完成后即可进行波纹管的焊接加工。波片焊接不存在技术问题,但是由于规格较大,需严格控制焊接质量,以确保波纹管的焊接质量。焊接成的波纹管需经过定型处理,定型处理需有专用定型模具,经过定型的波纹管需在真空条件下进行热处理以消除焊接造成的残余应力,图2所示为成型的金属焊接波纹管缩比件。

2.4 密封环摩擦副研制

(1) 密封环静环研制

鉴于密封端面使用寿命要求,所研制密封环必需具有较好的耐磨性以确保较长的使用寿命,密封环必需具有较好的自润滑性以保证系统具有较小的摩擦阻力,密封环还必需具有较好的导电性,耐油性、耐低温性能和较好的回弹性。研究选择柔性石墨密封环、导电橡胶密封环、导电聚四氟乙烯密封环三种方案进行试验比对。

经过大量试验研究,密封用静环最后筛选出树脂石墨和石墨填充聚四氟乙烯作为与金属焊接波纹管相连接的密封环。树脂石墨密封环利用石墨为基体,通过压制、焙烧和多次浸渍呋喃树脂制备而成,图3为石墨树脂密封环。树脂石墨密封环具有较好的导电效果,在静止状态基本上处于导通情况,但是缺点是在设备旋转时特别是存在油膜的情况下导电性能迅速下降,为此,考虑将树脂石墨密封环作为上端用静环,由于上端基本没有油膜存在,因此系统可以保证一定的润滑性能和导电性能。

图2 金属焊接波纹管图3 石墨树脂密封环

小尺寸试验发现石墨树脂密封环和填充聚四氟乙烯密封环均具有较好的密封性能,能达到本项目的基本要求。填充改性聚四氟乙烯的变形能力、弹性、自润滑性能和强度均较树脂石墨为好,在底端采用改性填充聚四氟乙烯作为密封环,以提高密封效果。填充改性聚四氟乙烯一般采用模压烧结工艺制备,用大型模具在常温下压制成型,然后在360 ℃烧结而成。

加工完成的密封环与波纹管进行粘结成一体,对于树脂石墨密封环的配合主要采用耐低温导电密封胶进行胶结,而对于改性聚四氟乙烯的配合考虑采用三元乙丙橡胶O型密封圈。

(2) 密封环动环研制

采用铸铁作为动环摩擦副可以较好满足本项目的技术要求,在基本状态下具有较好的综合性能。在大尺寸加工时可以采用铸铁密封环的单独加工然后与天线座结合一起再加工。

现有天线座可以达到1.6 μm以上光洁度的条件下,可以采用镍磷镀工艺对材料进行表面化学抛光处理,经过化学抛光处理的金属表面一方面具有导电功能,另一方面材料表面硬度得以提高,耐磨性能得到改进,同时其镜面光洁度水平可以满足对密封端面光洁度的要求。

3 试验评定

由于实际密封装置的特殊性和可靠性要求,如何评定和确保系统在实际工况下的密封性能成为本项目研究的关键之一。包括对密封环、波纹管弹性元件基本性能的评定,寿命研究,整体电性能的研究,以及整体密封结构密封效果的评定或模拟。主要是根据现有标准、规范对产品的基本性能进行试验研究和评定分析,以测定其常规性能。研制的缩比件导电密封环模拟试验装置如图4所示,通过建立模拟试验装置研究在模拟工况下密封环和密封系统的各项性能水平,并由此建立一套性能评定方法,特别是通过对密封环的磨损速率的测定和弹性元件失弹或松弛行为的研究来外推系统的长期使用寿命,并由此确定在实际工况下产品的性能特点以及与实际应用的差距,以此指导密封环的进一步研制和性能提高。

图4 密封环模拟试验装置

用自行研制的数据采集系统自动完成各试验项目测试及数据采集,试验完后进行数据处理,表1、表2及表3为试验处理结果。表1,2试验环境及条件:环境温度12 ℃,线速度0.4 m/s;表3试验环境及条件:常温~环境温度-40 ℃,线速度0.4 m/s。

表1 恒温条件下试验数据

表2 恒温条件下试验数据

表3 模拟工作环境下试验数据

缩比件试验结论:

(1) 静态条件下,试验件的接触电阻很小;在动态条件下,接触电阻的阻值随着转速的提高而快速增加,当线速度增加到0.28 m/s时,试验件的接触电阻已达到电阻测量的满量程9.1 Ω;按理论推算,大尺寸密封环接触电阻小于5 Ω,满足设计要求。

(2) 润滑油的油面高度低于摩擦端面时,在静态条件下和动态条件下(线速度为0~0.4 m/s),无漏油现象。

(3) 随温度降低,摩擦力矩值下降,特别是低温时的摩擦系数很小。

(4) 导电柔性密封环上波纹管的弹性稳定。

(5)导电柔性密封环根据试验推算的导电柔性密封环的寿命高达10 552 h/mm。

4 结 语

通过对“大尺寸导电密封环”的结构、密封材料的选用和加工进行分析研究,开展了从小尺寸试件到模拟缩尺寸试件的生产、加工和性能研究,分析了各种密封结构和密封材料在此项目工况下的可行性,并对实际尺寸密封环的生产可行性和应用可行性进行了分析。解决了大尺寸导电柔性密封环的密封结构设计、弹性元件制作、密封环研制等关键技术,试验结果表明,密封环缩比件在环境试验条件下满足高可靠、导电性、柔性、密封性等要求,并在此基础上成功研制出等尺寸导电柔性密封环。该研究突破了大尺寸导电动密封环关键技术,在工程应用上具有可实现性,采用这样的密封结构和形式,可以实现大尺寸密封结构的可靠动态密封。