B4C/TA19复合材料显微组织和力学性能研究

2022-03-14赵会宇孙国栋

张 媚,徐 嘉,赵会宇,孙国栋

(1.东北大学 材料科学与工程学院,辽宁 沈阳 110819)(2.西安石油大学 材料科学与工程学院, 陕西 西安 710065)(3.西安稀有金属材料研究院有限公司, 陕西 西安 710016)

钛基复合材料(TiMCs)是指在钛或钛合金基体中引入硬质增强体的一种复合材料[1]。与常规钛及钛合金材料相比,钛基复合材料往往具有更高的耐磨性、耐高温性和强度,应用前景广阔[2]。近年来,研究人员在钛基复合材料制备工艺以及增强体选材方面进行了大量研究,采用不同方法制备了碳纳米管[3-6]、石墨烯[7-9]、TiC[10]、TiB[11,12]和SiC颗粒[13]增强的钛基复合材料。其中,TiC和TiB具有优异的热稳定性、化学稳定性和与钛相近的热膨胀系数等优点,通过原位合成法已广泛应用于钛基复合材料[14]。碳化硼(B4C)为菱方结构,具有密度低、强度大、熔点高等优点,被广泛应用于铝基和镁基复合材料[15]。Li等[16]在钛粉末中添加不同体积分数的B4C颗粒,采用粉末冶金法制备了(TiC-TiB)/Ti复合材料。研究表明,钛基体中添加纳米B4C颗粒可同时引入TiC和TiB两种增强相;当B4C体积分数从0增加到5.0%时,钛基复合材料的拉伸强度从654 MPa逐渐增加到1138 MPa,但延伸率从32.4%下降到2.6%。

增强体的空间分布形态对复合材料的力学性能具有显著影响。Hashin-Shtrikaman(H-S)理论[17]分析表明,增强相均匀分布不能获得最佳的强化效果。Conlon等[18]通过实验证明,团聚结构的增强相可以明显提高复合材料的强度。基于H-S上限结合理论,Huang等[19]制备出了增强体呈准连续网状分布的TiBw/Ti6Al4V复合材料。相比其他结构复合材料,这种呈准连续网状分布的复合材料不仅具有更高的强度,而且有较高的塑性。可见,网状结构复合材料具有更加优异的力学性能。此外,为了进一步提高网状结构复合材料的力学性能,研究人员对球磨工艺参数、烧结工艺参数[20,21]、网状结构参数[22,23]等开展了多方面的研究。

TA19钛合金具有高强度、高韧性及良好的抗蠕变性能,主要用于制造航空发动机的压气机盘、叶片和机匣。为了进一步提高TA19钛合金的力学性能,探索以纳米B4C颗粒和TA19钛合金粉末为原料,利用机械球磨法和放电等离子烧结(spark plasma sintering,SPS)工艺制备具有网状结构的钛基复合材料,研究B4C对TA19钛合金显微组织和力学性能的影响,以期为B4C/TA19复合材料制备工艺的优化提供参考。

1 实 验

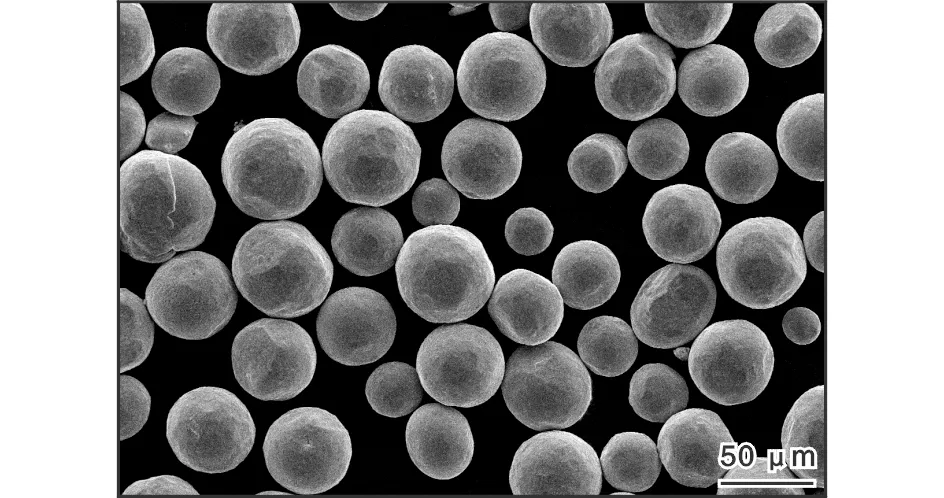

实验材料为TA19钛合金粉末(西安欧中材料科技有限公司生产)和纳米B4C颗粒。TA19钛合金粉末表面光滑,呈规则的球形,粒径为15~53 μm,如图1所示。表1为TA19钛合金粉末的化学成分。纳米B4C颗粒粒径为50 nm。在TA19钛合金粉末中分别添加0.1%、0.2%、0.3%、0.5%(质量分数)的纳米B4C颗粒,混合后装入球磨罐中,将球磨罐置于QM-3SP4型行星球磨机中进行球磨。磨球采用钢球,球料比为4∶1,球磨机转速为200 r/min,球磨时间为5 h。将球磨后的混合粉末置于直径为50 mm的石墨模具中进行SPS烧结,烧结温度为1000 ℃,升温速率为100 ℃/min,保温时间为5 min,烧结压力为45 MPa。烧结完成后得到φ50 mm×15 mm的块状复合材料试样。图2为B4C/TA19复合材料制备工艺流程图。

图1 TA19钛合金粉末SEM照片Fig.1 SEM morphology of TA19 titanium alloy powder

表1 TA19钛合金粉末化学成分(w/%)

图2 B4C/TA19复合材料制备工艺流程图Fig.2 Flow diagram of preparation process of B4C/TA19 composites

利用线切割从烧结的块状材料上切取拉伸试样和金相试样。采用UTM5105X型电子万能试验机测量室温拉伸性能,拉伸速率为1 mm/min。金相试样经打磨抛光后,用腐蚀液(HF、HNO3、H2O体积比为1∶3∶5)腐蚀。采用Zeiss Gemini SEM 500场发射扫描电子显微镜(SEM)及附带的能谱仪(EDS)表征混合粉末和复合材料的微观形貌及元素面分布。采用 日本理学D/max-2500型X射线衍射仪(XRD)对混合粉末以及烧结样品进行物相分析,使用Cu靶Kα射线,扫描速率为10°/min,扫描角度为30°~90°。采用维氏硬度仪进行维氏显微硬度测试,载荷4.9 N,保压时间15 s。在每个部位测量5个点,取平均值作为硬度测量结果。

2 结果与分析

2.1 粉末形貌分析

图3为球磨后TA19-0.5%B4C粉末的SEM照片。对比图1可以看出,球磨前后,TA19钛合金粉末尺寸无明显变化,且球磨后的粉末仍具有良好的球形度,说明球磨过程没有对TA19钛合金粉末产生破坏。

图3 球磨后TA19-0.5%B4C粉末SEM照片Fig.3 SEM morphology of TA19-0.5%B4C powder after ball milling

为确定球磨后B4C在TA19钛合金粉末上的包覆状态,对粉末进行能谱元素面扫描,结果如图4所示。从图4可以看出,TA19钛合金球形粉末表面富集有C元素和B元素,表明经过长时间球磨后,纳米B4C颗粒能够较为均匀的包覆在TA19钛合金球形粉末表面。

图4 TA19-0.5%B4C粉末的SEM照片及能谱元素面扫描图Fig.4 SEM morphology of TA19-0.5%B4C powder and EDS element plane distribution:(a) SEM morphology; (b) Ti element;(c) C element; (d) B element

2.2 微观组织

图5为经SPS烧结后的TA19钛合金试样和B4C/TA19复合材料的SEM照片。从图5可以看出,烧结样品组织致密,无孔洞等缺陷。TA19钛合金粉末在1000 ℃烧结后为典型的魏氏组织(图5a),这是由于烧结温度(1000 ℃)与TA19钛合金的相变点(1011 ℃)十分接近[24]。而B4C/TA19复合材料的显微组织中,α相由片层状变为短棒状,并且晶界处分布有白色棒状和晶须状的增强相(图5b~5e)。从图5f可以看出,棒状和晶须状增强相沿TA19钛合金球形粉末表面分布,形成准连续的网状结构。根据Li[16]研究结果,这种棒状和晶须状增强相为TiC颗粒和TiB晶须。另外,添加B4C增强相后晶粒尺寸明显变小。这是因为B4C与钛基体原位反应生成的增强相起到了钉扎晶界的作用,阻碍了晶粒长大。晶粒的细化有助于提高复合材料的强度。

图5 经SPS烧结后的TA19钛合金试样和B4C/TA19复合材料的微观组织Fig.5 Microstructures of TA19 titanium alloy specimen and B4C/TA19 composites after SPS:(a) TA19 titanium alloy specimen; (b) TA19-0.1%B4C; (c) TA19-0.2%B4C; (d) TA19-0.3%B4C; (e,f) TA19-0.5%B4C

2.3 物相分析

为了确定增强相的组成,对TA19-0.5%B4C复合材料进行了XRD分析,结果如图6所示。图6中除了α-Ti和β-Ti特征峰之外,未见明显的TiC、TiB衍射峰。这可能是由于添加的B4C较少,生成的TiC颗粒和TiB晶须含量较低,导致TiC和TiB的特征峰不明显。

图6 TA19-0.5%B4C复合材料的XRD谱图Fig.6 XRD diffraction pattern of TA19-0.5%B4C composite

2.4 维氏硬度

对TA19-0.5%B4C复合材料网状结构的内部和边界等不同位置进行了显微硬度测试,结果如图7所示。位置Ⅰ位于网状结构的内部,位置Ⅱ位于2个网状结构之间的边界,位置Ⅲ位于3个网状结构的交点上。从图7可以看出,显微硬度值从网状结构的内部到边界呈增加趋势。B4C/TA19复合材料网状结构内部的显微硬度为4233.6 MPa,边界和交点处的维氏硬度分别比内部高10.6%和23.7%。这一结果间接证明沿网状结构边界分布的棒状和晶须状物质为硬质增强相。

图7 网状结构TA19-0.5%B4C复合材料不同部位的维氏硬度Fig.7 Vickers hardness in different parts of TA19-0.5%B4C composite with network structure

2.5 拉伸性能

图8为经SPS烧结后TA19钛合金试样和B4C/TA19复合材料在应变速率1 mm/min下的室温拉伸工程应力-应变曲线,表2为室温拉伸性能。从图8和表2可以看出,随着B4C含量的增加,B4C/TA19复合材料的抗拉强度和屈服强度升高,塑性降低。TA19钛合金试样的抗拉强度、屈服强度和延伸率分别为986.8 MPa、876.2 MPa和14.7%,添加0.1%的B4C后,复合材料的抗拉强度、屈服强度分别提高到1065.3 MPa和935.6 MPa,延伸率为13.4%,损失较小。添加0.2%、0.3%和0.5%B4C后,抗拉强度相对于TA19钛合金试样分别增加了10.5%、15.9%和20.7%,同时延伸率降低至6.4%、4.2%和2.7%。由此可见,当B4C添加量达到0.2%以上时,B4C/TA19复合材料的塑性损失较大。

图8 经SPS烧结后TA19钛合金试样和B4C/TA19复合材料的室温拉伸工程应力-应变曲线Fig.8 Engineering stress-strain curves at room temperature of TA19 titanium alloy specimen and B4C/TA19 composites after SPS

表2 经SPS烧结后TA19钛合金试样和B4C/TA19复合材料的室温拉伸性能

2.6 断口形貌

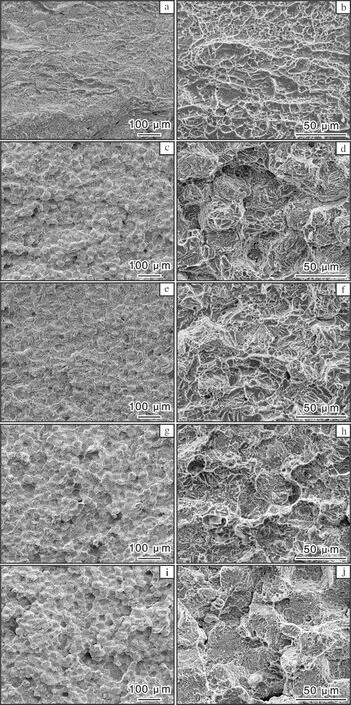

经SPS烧结后TA19钛合金试样和B4C/TA19复合材料的拉伸断口形貌如图9所示。从图9a、9b可以看出,TA19钛合金试样的断裂面分布有大量的韧窝和撕裂棱,表现出典型的塑性断裂特征,说明TA19钛合金试样具有良好的塑性。从图9c、9e、9g、9i可以看出,B4C/TA19复合材料断口分布有凹凸不平的原始粉末颗粒,并且原始粉末颗粒形状没有被撕裂的痕迹,断裂方式以原始粉末颗粒为单元,沿着复合材料的网状边界断裂。在拉伸过程中,界面处的增强体阻碍了位错运动,起到了界面强化作用,因此复合材料表现出较高的强度。随着B4C添加量的增大,断口上的韧窝逐渐变浅且数量变少(图9d、9f、9h、9j),这表明复合材料在断裂前变形量逐渐变小,因此塑性逐渐变差。随着增强体含量的增加,晶界处发生增强相富集,对位错起到塞积作用,而位错塞积很容易产生微裂纹。对于网状结构复合材料而言,由于增强相呈准连续分布,因此微裂纹之间间隙小,容易聚集长大直至扩展断裂,这也是B4C/TA19复合材料的塑性较差的原因。

图9 经SPS烧结后TA19钛合金试样和B4C/TA19复合材料的断口形貌Fig.9 Fracture morphologies of TA19 titanium alloy specimen and B4C/TA19 composites after SPS: (a,b) TA19 titanium alloy;(c,d) TA19-0.1%B4C; (e,f) TA19-0.2%B4C; (g,h) TA19-0.3%B4C; (i,j) TA19-0.5%B4C

3 结 论

(1) B4C增强体与TA19基体发生原位反应,生成了沿原始基体粉末表面分布的颗粒状和晶须状增强相,构成了准连续网状结构,并起到了细化晶粒的作用。

(2) B4C/TA19复合材料的显微硬度值从网状结构的内部到边界呈增加趋势,硬度提升可以归因于网状边界处硬质增强相的存在。

(3) TA19钛合金基体中添加B4C增强相后,强度提高,塑性降低。B4C添加量为0.1%时,B4C/TA19复合材料具有较为优异的强塑性匹配,抗拉强度达到1065.3 MPa,相比TA19钛合金提高了8.0%,延伸率达到13.4%。复合材料的强化机理主要为细晶强化及网状结构的界面强化。