大型填海项目验收管控措施分析

2022-03-12刘劭鹏

刘劭鹏

(中港疏浚有限公司,上海 200002)

0 引言

香港国际机场第三跑道填海工程(简称香港三跑工程)回填面积约650 hm2,回填施工量9200 万m3,是香港20 世纪90年代以来最大的综合性大型填海项目。在回填施工过程中,因工序繁多,影响因素复杂,使得交地工作管控难度大,项目部依据其特点制定相应验收管控措施。

1 交地进度影响因素分析

1.1 人的因素

在香港三跑工程填海施工交地过程中,人的因素对项目交地进度的影响比较大,主要影响因素有以下方面:

1) 该工程施工分多阶段、多工序完成,且各阶段需一次或多次交付地基处理施工,工作交接面及交接次数繁多,各项施工和交地环节具有极强的关联性。

施工管理者如果对现场的施工难度和交地进度没有一个正确的认知,低估了其他标段对参建项目的垂直及水平施工干扰,没有提前做好相关准备工作,会在交地过程中出现各种各样的问题,对整个工程的施工质量和交地进度都造成一定的影响[1]。

2) 施工人员的资质、经验、能力及人数能否满足现场的施工需求直接影响项目的交地进度。即使在整个施工过程中工艺、设备等都较为先进,砂料质量也有保证,但是如果项目管理人员没有进行针对性的工艺培训,没有对现场施工人员进行施工技术交底,或相关人员的专业水平不理想,这一切也都失去了意义[2]。

1.2 砂料因素

香港三跑工程因砂料需求量大,供砂来源较其他大型工程更复杂,砂料供应点的多样化必然导致材料质量参差不齐,现场砂料到场延迟,砂料质量不符合设计要求等都会对回填施工及交地进度造成一定影响。

1.3 设备因素

项目中所使用的陆地回填、整平机械主要包括:挖掘机、推土机、自卸车、压土机等。这些现场施工的主要机械设备如果出现经常性故障、长期维护等问题,或是调配不及时、安排不合理,会产生部分区域设备闲置、浪费资源,而部分区域设备过少,工人无法正常工作等现象,势必会造成工程进度的延误,影响下一道工序的正常推进。因此,保障现场机械设备的正常运行和合理调配,便成为确保项目交地进度的关键因素。

1.4 工艺因素

施工工艺的合理与否直接影响工程质量控制和进度控制的顺利实现。为此,项目在制定和审核回填整平施工工艺时,必须结合工程实际,从技术可操作性、管理难度、经济性等方面进行全面分析、综合考虑,力求技术方案可行、经济合理、工艺先进、操作方便,从而提高施工效率、保障工程进度、降低施工成本[3]。

1.5 测量因素

项目施工的精度控制对工程的进度及质量有着尤为重要的影响,本项目的回填精度控制主要通过施工阶段的高程测量来进行。因此,确保回填交地区域高程的实时、准确测量以及标高控制,在项目交地的进度管理和质量控制中起着决定性的作用。

1.6 资料完整性

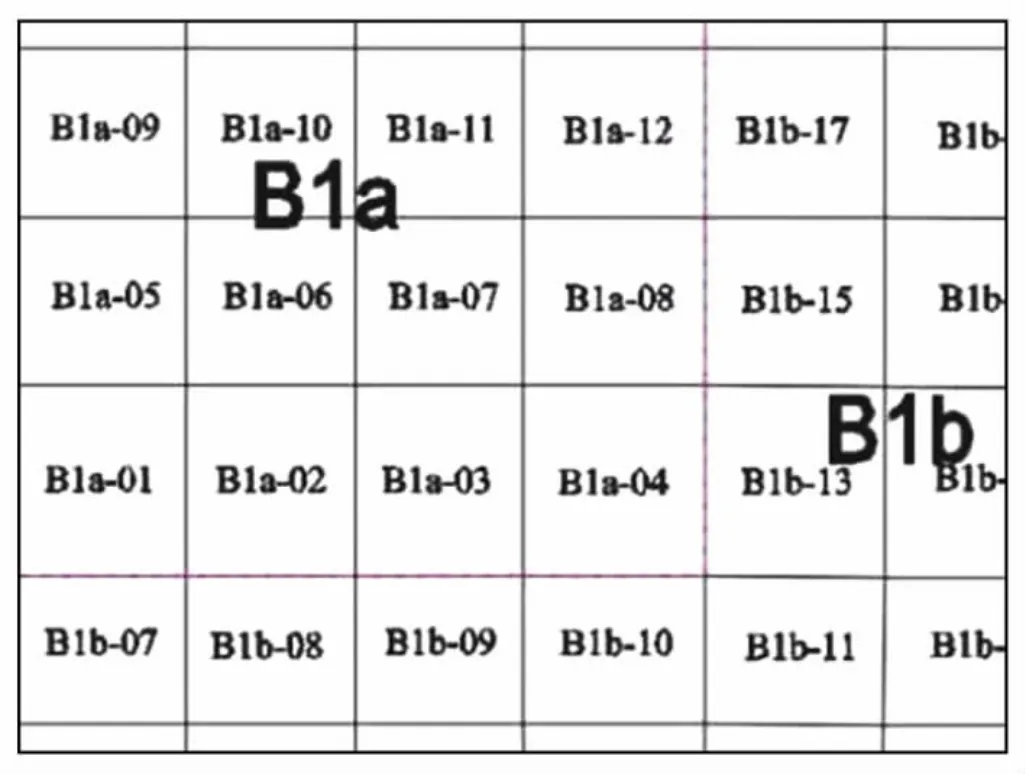

实施项目过程中先后投入了多种填海施工工艺,各区域先后投入的工艺也各不相同,为了精准下达施工任务,更好地管控不同工艺施工质量和施工进度,项目根据各工艺采用的施工机械、工艺特点制定了对应的施工网格(如图1),通过网格尺度严控单层铺填厚度,以满足合约的技术要求。

图1 陆推100 m×100 m 施工网格示意图Fig.1 Schematic diagram of construction grid for land plant with 100 m×100 m size

交地区域在完成各道施工工序以后,须向业主提交该交地地块区域详尽的施工记录,按实际施工情况包含工序各层回填施工工艺、施工网格编号、供砂船取样编号及施工日期、抛砂网格编号及层数等。

因此交地记录的完整性也是该项目交地进度控制的重要一环。

2 交地流程

本项目陆地回填交地主要经历“场地清理→整平施工→测量→检查验收”这一简要施工流程,整平完成并复查后安排测量验收,若验收合格,编制交地资料移交下一工序,若不符合交地标准,立刻安排返工直至达到交地标准。陆地回填交地流程图如图2 所示。

图2 陆地回填交地流程图Fig.2 Flow chart of land backfilling handover

3 提升交地进度管控与质量控制水平的有效措施

3.1 编制交地计划,提升人员素质

为了保障项目交地进度,需要统筹全局,从多方面入手,强化质量及进度控制,提升人员管理水平,确保整个项目交地计划在项目期间切实可行。

1) 项目部编制并动态更新完善月度交地计划,并由各工艺主管工程师审核分解成周交地计划,安排工艺主管工程师及白班工程师对相应工艺的现场交地进展情况进行实时跟踪[4]。

2) 熟悉掌握每月交地范围及先后顺序,编制每月整平施工计划,优先安排DCM(深层水泥搅拌桩)区域施工。根据交地计划划定整平区域。施工前,由各工艺主管工程师对现场管工及分判管工进行现场施工技术交底,告知施工要求、施工方法及注意事项,并对现场管工进行定期安全培训,提高管工的质量及安全防控意识。

3) 交地区域整平施工过程中,各整平施工点至少安排一名管工进行现场监管,负责整平施工质量和安全督查及卸砂指导,该管工必须熟悉整平施工范围内交地标高、高程允许误差、边坡要求、完成截止时间、后续工序、施工干扰等情况。

4) 为了保证交地区域的质量及进度,场地移交时分判单位现场负责人、填海组工艺负责人或工程师、现场管工、交付工序接收负责人联合到现场进行检测复核。

5) 完善周例会制度,各分判单位每周汇报最新的现场交地进展情况,必要时召开针对交地进度的专题会议,分析现场存在的问题,制定解决方案,以便指导后续交地计划的制定和完善。

3.2 保障砂料供应,控制砂料质量

项目部制订了《材料供应管理办法》,并通过以下多种措施来控制砂料质量,确保供应现场的砂料质量满足合同质量要求。

1) 选择良好的砂源地。保证砂料来源和开采作业合法合规,砂料供应商需提交砂源地开采合规性文件,新料源点进场前需将材料样品委托指定第三方检测机构进行检验,检测合格方可安排装货进场。

2) 加强对砂料的验收管理。皮带船抵达施工现场后,采购方验收人员在AA(香港机场管理局)代表见证下进行取样预验收并填写《碎石粉质量预验收表》,现场预验收合格后通知值班工程师安排卸货,不合格材料应拒绝接收。另外,项目部取板人员在AA 值班人员见证下,在运输船卸载过程中取样,并送交指定试验室进行试样检测,检测结果及时存档并以邮件形式抄送给各供应商,如检测不合格将不予结算。

3) 制定惩罚措施。若转驳船目测或卸载过程中证实含有超标准石块,项目部将进行索赔或予以退货处理。如果因不合格石块造成采购商设备受损,供应商承担所有责任并应赔偿相应损失。

3.3 调整设备投入,加强设备维护检查

为了保障现场机械设备的可靠运行,避免设备的闲置及资源浪费,项目部通过以下措施合理调配设备的投入,以提高机械利用率,保障工程交地进度。

1) 项目部根据编制的月度交地计划,计算出每月应交地面积,并根据交地面积的大小测算所需投入机械设备的最低数量。

2) 根据交地计划上的交地截止日期,下达施工任务,并要求分判上报各交地区域的机械投入计划及预计完成时间,并预留1~2 d 的返工时间。

3) 根据工前测图分别测算施工范围内填方和挖方工程量,结合该交地区域工程量差值、计划施工天数及机械施工能力,合理增减回填机械。

4) 计算测图平均高程和交地标高差值,并根据其差值情况合理增减投入的整平机械:如果高程差值Δh≥0.5 m,整平机械采用自卸车+挖机+推土机的组合;如果高程差值Δh<0.5 m,整平机械则采用搬土机+推土机的组合。

5) 安排管工现场监管交地区域的整平进度,并将现场完成情况上报主管工程师,主管工程师根据现场进度情况、每日高程测图情况,测算交地区域的整平效率,依据投入机械的施工能力估算交地区域的预计完成时间,并根据后续工序紧急程度调整设备投入。

6) 完善现场检查制度,项目部定期组织对现场施工人员及设备进行安全检查,针对现场施工人员的个人防护设备(救生衣、安全鞋、安全帽、反光衣等)配备情况、所持有的有效证件、机械设备的许可证书、保养维修检查表记录、换件记录等进行重点检查,检查结果应详细记录,对不符合要求的项目责令限期整改,及时准确地消除故障隐患。

7) 进一步加强现场施工设备的维护保养管理工作,制定切实有效的维护保养计划并定期对机手进行技术交底,随时抽查保养落实情况,以减少设备故障率,确保现场交地施工正常运作。

3.4 优化回填工艺,使各工序合理转序

针对地基强度和地基稳定性要求较高的陆地DCM[5]施工区域,可采用陆地推填工艺进行-1.0~+2.5 mPD(PD 为香港高程基准面)工序的回填施工。施工时,选取临近码头的位置率先回填出水,形成工作平台,然后安排挖掘机、自卸车及推土机等机械设备进场,通过陆地转运、推填前进的方式,不断拓宽成陆面积,完成-1.0~+2.5 mPD 回填施工。该工艺具有可同时开设多个工作平台及作业面、施工推进速度快、对填料的适用性好、可以与邻近区域水下DCM 同步施工等优点。

针对+2.5 mPD 至设计标高施工所采用的陆上回填工艺,陆上回填施工区域分层铺填厚度由0.3 m 改为2.0~3.0 m,配合采用RIC(高频强夯)或HEIC(冲击碾压)的施工工艺对填料进行密实处理,达到密实度大于95%的合同要求;陆上公众填料回填区,考虑回填料属性及碾压密实度要求,通过工艺试验,决定采用分层回填碾压施工,碾压层厚控制在0.6 m 以内时可满足密实度大于95%的合同要求。

陆推工艺的管理人员,要求熟悉各个区域的工作内容和工作要点,并针对各区域工作特点合理布置施工任务,使各工序合理转序。例如交地给陆地DCM 的区域,要求填砂至+3.0 mPD,其上铺厚度为0.2 m 的碎石,以提高该区域的地基承载力,方便后续DCM 机械进场施工;交地给RIC施工的区域,考虑到跑道区和非跑道区要求不同,跑道区分两层进行交付,第一层标高要求不低于+4.5 mPD,完成+4.5 mPD 整平后交付RIC 施工,RIC 施工完且检验合格后才能继续回填至设计标高,并再次交付RIC 施工;而非跑道区为单层交付,即施工至+4.5 mPD 时,使用压土机无振碾压10 遍,随后继续填砂至设计标高,完成后交付RIC 施工。

3.5 保证测量精度,控制交地标高

为保证测量及放样精度,确保测量数据的准确性、有效性,项目部结合回填交地区域现场情况,制订了多项改进措施:

1) 项目部制定详细的测量工作实施办法,作为本工程测量放样工作的指导依据。根据每周交地计划及前日测图区域完成情况,每天上午8:00下发当天的测量任务书,标注每日测量重点区域及要求。

2) 根据整平交地范围计划,对该区域进行边线放样,安排测量人员进行放点,边界点间距不超过50 m,标高点间距不超过40 m,每日施工前现场管工须检查放点情况,如发现破坏、偏移应及时通知主管工程师,由主管工程师通知测量人员增补点位,发现有误差大的应重新对其进行测量标记,并进行复测。

3) 测量放样人员每日必须做好详细测量记录,每次测量放样结束后由测量主管对测量记录进行检查。

4) 测量人员每次测量实施放样前必须对RTK进行校核,误差满足要求方可使用,如误差过大则及时调整。

5) 对整平区域按照10 m×10 m 间距进行收地测量,测量完成后利用CASS 软件计算土方平衡[6],根据实地标高绘制等高线,超出交地标高±50 cm的区域视为超高/低区域,并对该区域轮廓进行测量放样[7]。

6) 对整平区域按照20 m×20 m 进行标高放样,放样完成以后现场管工指挥推土机在交地标高±50 cm 范围内按照放样标高再次整平[7]。

3.6 做好生产调度系统维护,完善交地记录

本项目交地记录的统计主要通过综合生产调度管理系统中的施工填报和交地记录查询两部分来进行。各分判利用其对应工艺的填报账号进行每日施工记录的填报,按实际施工情况录入施工日期、工序、时间段、供砂船航次编号、抛砂网格编号及层数等信息。再利用开发的CAD 插件可快捷查询交地区域范围内所包含的网格编号,通过查找交地区域网格编号可在系统中逆向查询出该区域的施工记录,进一步查询出该区域所回填料的取样编号,生成业主要求的交地资料[8]。

为了确保交地记录的准确性、有效性,必须从源头出发,做好生产调度系统的日常维护工作,维护内容主要包括:

1) 对各分判填写的施工记录进行查看并审核,如有填报不及时、漏填、错填等情况发生,查明原因并与各填报人员沟通解决。

2) 对砂船匹配情况进行审核,若出现未关联航次,查明原因并与砂料管理人员沟通解决。

3) 关注新开工序的施工计划,提前与技术部沟通,通知其开通相关账号,并对相关填报人员进行生产调度系统填报培训。

4) 邀请技术部工程师及各分判填报人员定期组织开展专题培训会,规范填报内容,针对系统填报方面容易出现的问题,提出解决措施,纠错补漏,确保系统数据的完整性。

5) 根据工程实际需要,提出系统优化建议,如发现系统问题及时上报技术部协助解决。

4 结语

综上所述,在大型填海项目陆地回填交地过程中,人为因素、砂料、设备、施工工艺、测量、资料完整性等因素都会对交地进度、质量造成很大的影响。因此,在交地过程中,通过优化陆地回填施工工艺、制定合理的整平交地计划、保障砂料供应、按需调配施工机械、控制交地标高,完善交地资料等,都可以有效提高陆地回填交地的进度管理水平,保障交地质量,确保该工程按期保质保量完成。