精密排种器组合式导种管设计与试验

2022-03-11陈玉龙兰玉彬金亚琛王文君

陈玉龙,韩 杰,兰玉彬,张 猛,金亚琛,张 正,王文君

精密排种器组合式导种管设计与试验

陈玉龙,韩 杰,兰玉彬,张 猛,金亚琛,张 正,王文君※

(1. 山东理工大学农业工程与食品科学学院,淄博 255000;2. 山东理工大学生态无人农场研究院,淄博 255000;3. 山东省旱作智能农机装备协同创新中心,淄博 255000)

针对不同排种速度下,种子投送轨迹的水平偏移量差异导致种子与导种管壁碰撞接触点不同,造成粒距一致性降低的问题,该研究在传统一体式固定导种管的基础上设计一种由结合段和投送段两段管体构成的组合式导种管,两段管体由转动副连接,在驱动机构作用下,可进行整体平移和绕转动副的旋转运动。对组合式导种管工作原理和投种过程进行理论分析,构建投种过程的种子动力学模型。运用离散元软件EDEM建立种子—管体仿真模型,以作业速度和投送段末端倾角为因素进行仿真试验,得到不同速度下两管体的最佳姿态,构建作业速度与组合式导种管运动关系数学模型。搭建导种性能试验平台,设计组合式导种管运动控制系统,进行导种性能验证试验,结果表明,组合式导种管在2~12 km/h作业速度下的姿态对种子具有较好的引导效果,与导种管初次接触后发生二次弹跳的种子占比小于 2.39%;组合式导种管在不同作业速度下的排种粒距合格率均高于传统导种管,能够准确还原排种器的本征排种性能,在作业速度为2~6 km/h时排种粒距合格率在96.35%左右,在12 km/h时降至84.17%;组合式导种管各速度下的排种粒距变异系数较传统导种管平均降低24.65个百分点;在作业速度为2~12 km/h的变速过程中,组合式导种管的排种粒距合格率较传统导种管平均提高15.10个百分点。组合式导种管均能够适配多种工作速度,保证粒距均匀性,为播种机的高速导种提供新思路和技术参考。

离散元;高速摄像;组合式导种管;导种性能;投种轨迹

0 引 言

播种是农业生产过程中的重要环节,精密播种是指将种子按照农艺要求的行距、粒距和播深播到种沟内,粒距的合格率与一致性是播种性能的重要指标,研究表明符合农艺要求的一致粒距能够提高作物产量[1-2]。现有精密排种器多采用高位投种方式,在排种器投种口和种沟间通过导种装置过渡[3]。粒距分布规律与排种器的排种性能和导种管的引导效果具有直接关系。在排种性能可靠的情况下[4-5],种子从离开排种器至落在种沟过程中的导种效果对播种性能具有显著影响。

导种装置[6]有多种形式,毛刷带式、隔板带式等强制输送的导种装置[7-9],播种精度高,适应高速作业,但机构设计复杂,成本较高;气流输送式导种装置[10]利用正压气流输送种子,多应用于气流输送式播种机;导种管式欠约束导种装置[11-13],管体采用一体化设计,管道前壁由倾斜直线段加曲线段的两段式曲线组成,利用导种管的曲线构造来约束种子运移自由度,使种子在导种过程中具有相对固定的运移轨迹,提高播种性能。导种管是应用最为广泛的一种导种装置,结构简单,适应性强,但是对种子的约束效果较差,难以保证准确的导种效果。

为了提高导种管的导种效果,国内外研究人员展开了大量研究。Kocher等[14-15]研究不同磨损程度的导种管对播种性能的影响规律,结果表明磨损后的导种管播种性能明显下降。Yazgi[16]对4种不同结构的导种管进行研究,结果表明导种管形状、排种速度、种子粒距对播种性能的影响显著。同时,利用CFD模拟和物理试验对不同结构的导种管进行对比研究,结果表明种子释放点对落种轨迹和粒距具有显著影响[17]。Carpes等[18]利用两种不同原理排种器对六种结构的导种管导种性能进行研究,结果表明抛物线形截面和出口角接近30°的导管播种效果最好。Savi等[19]对比了截面形状分别为直线和曲线的两种导种管作业性能,结果表明曲线截面导种作业效果优于直线截面。刘孝民等[20]对导种管的合理形状进行理论分析,导出了导种曲线的数学表达式。王乐等[21]利用高速摄像对玉米种子的导种过程进行研究,结果表明种子落入导种管口的位置对播种均匀性具有重要因素。赵淑红等[22]将导种管前壁设计成V型,结合柔性拨种轮,有效提高播种性能。李玉环等[23]在投种位置设计直线引导结构,实现直线投种,提高了播种性能。张顺等[24]针对水稻内充气力式精量排种器,设计了一种具有投种轨迹特征形状的变截面矩形导种管。杨文彩等[25]以三七播种机为对象,通过拟合曲线设计了一种新型导种管。

综上所述,研究人员利用理论分析、离散元仿真和高速摄像等方法,对多种作物的导种管进行研究分析,导种管投种过程分析是导种性能优化的重要依据[26]。研究重点集中在导种管形状的优化,经过优化后的导种曲线可以实现某一特定作业速度的种子下落轨迹,但是很难适应不同的作业速度变化,当作业速度较小或较大时导种效果欠佳,播种性能降低。

为了提高导种管在不同作业速度下的导种性能,本文设计一种组合式导种管,该导种管分为上下2段管体,两管体由转动副连接,可进行整体平移和绕转动副的圆周运动。通过管体的组合运动,引导不同作业速度下种子的投种轨迹,提高播种效果。

1 组合式导种管结构与工作原理

1.1 导种管结构

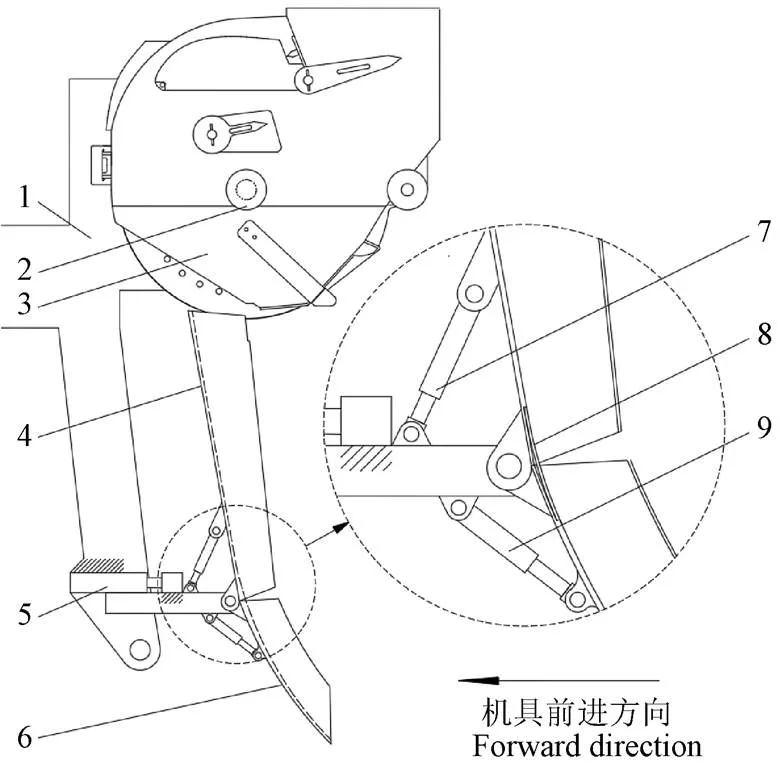

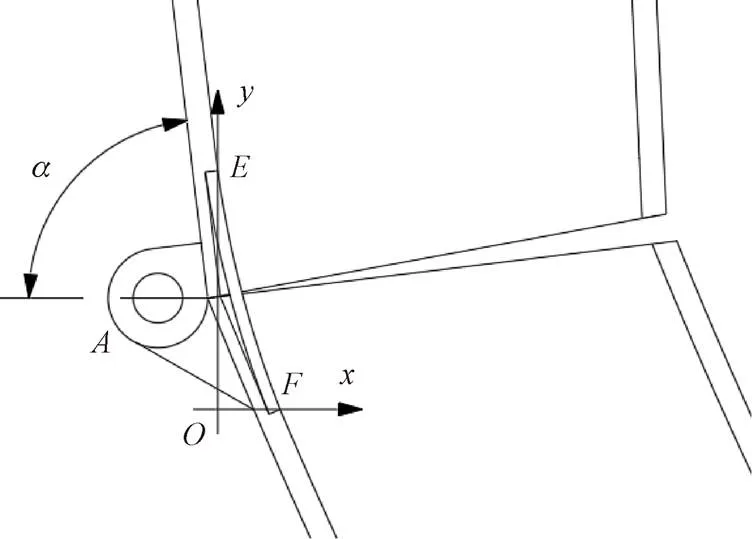

组合式导种管将传统导种管一体化的直线段与圆弧段变为分离的2段管体,总体结构如图1所示,

1.机架 2.转速传感器 3.排种器 4.结合段 5.驱动机构Ⅱ 6.投送段 7.驱动机构Ⅰ 8.过渡壁面 9.驱动机构Ⅲ

组合式导种管由结合段、投送段、速度传感器、驱动机构Ⅰ、Ⅱ、Ⅲ等组成。其中结合段为传统导种管的直线段,投送段结构与传统导种管的圆弧段保持一致,采用过渡壁面降低导种管结合段与投送段在动作时产生的不光滑曲面对种子运动的影响;驱动机构动作改变管体姿态是改善种子运动轨迹的关键,驱动机构Ⅰ改变结合段的倾斜角度,驱动机构Ⅱ控制整个导种管的水平移动,驱动机构Ⅲ改变投送段的末端倾斜角度。

1.2 工作原理

排种器在不同作业速度下投出的种子下落轨迹存在较大的偏移,利用转速传感器检测排种速度,通过驱动机构实现上下导种管的水平移动和旋转运动。作业过程分为3个阶段:入射阶段、平稳运移阶段和投送阶段。入射阶段时,导种管进行水平移动和结合段的旋转运动,可以使不同作业速度的种子与导种管在同一投种高度接触时保持较小的入射角度,减小种子与管壁的碰撞弹跳。种子与导种管前壁接触后进入平稳运移阶段,种子贴合管壁向下滑动,经过连接处进入投送段,在投种阶段,改变投送段管体的倾斜角度,调整种子离开导种管的角度,可保证不同作业速度下种子落入种床的相对位置保持一致。

2 导种过程分析

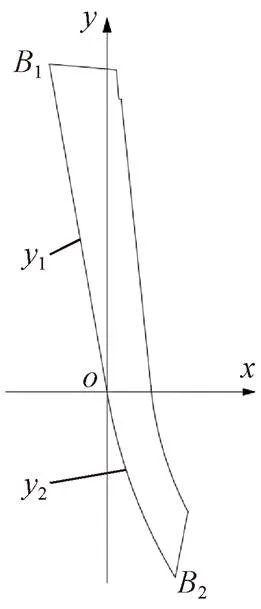

为分析大豆种子在导种管内的运移情况,采用平面解析方法对组合式导种管前壁曲线进行分析。组合式导种管在传统导种管的基础上进行设计,以直线段和圆弧段两部分交点为原点建立坐标系,如图2所示。

注:B1、B2为传统导种管前壁曲线起始、终止位置;y1、y2为倾斜直线段、圆弧段曲线。

倾斜直线段1的作用是迎合种子运动轨迹并为后续投种运动提供一定初速度,导种管直线段的水平倾角在75°~80°时,种子在导种管滑动顺畅并对管壁产生足够压力,其倾斜角度与排种器配置相关[20],此处设定水平倾角为80°;曲线段2为一段半径为460 mm的圆弧,对管体前壁1、2坐标位置进行分析,得到管体倾斜直线段和圆弧曲线方程为

将种子自脱离排种盘至落入种床的运动分为3个阶段:种子脱离排种盘进入导种管的入射阶段、种子在导种管结合段运动的平稳运移阶段以及种子进入导种管投送段后滑落至种床的投送阶段,分别对3个阶段的导种过程进行分析。

2.1 入射阶段动力学分析

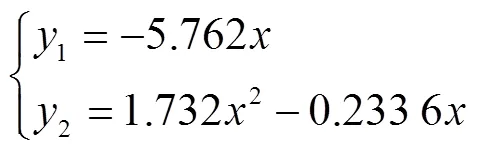

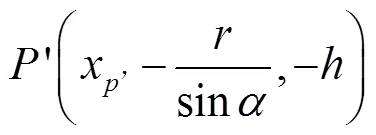

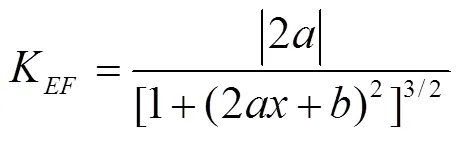

为保证不同作业速度的种子平稳有序射入导种管,投种轨迹与导种管接触时应具有较小的入射角度,从而减小接触时的弹跳现象。入射阶段及平稳运移阶段种子的运动及受力情况如图3所示。导种管的上表面与投种点的竖直距离1由排种器及导种管的结构决定,本文中1为60 mm。

注:P’为投种点下方h处种子质心投种轨迹与导种管接触的坐标位置;P为投种点下方h处导种管直线方程的坐标位置,100 mm;q为管体前壁与种子质心投种轨迹在点P处切线的夹角,(°);a为结合段管体的倾角,(°);A为结合段和投送段转动中心;g为投种位置水平角度,(°);w为排种盘角速度,rad·s-1;G为种子自身重力,N;FS1为种子在结合段所受摩擦力,N;FN为种子所受支持力,N;v0、vx、vy为排种瞬间种子的合速度、水平、竖直分速度,m·s-1;v1、v2为种子在结合段的初始、最终滑移速度,m·s-1;H1为导种管上表面与投种点的竖直高度,mm;H2为设定的种子与导种管接触的竖直高度,mm;H3为种子与导种管接触后运动的竖直高度,mm;H0为入射阶段竖直高度,347 mm;S0为入射阶段种子水平运移距离,mm。

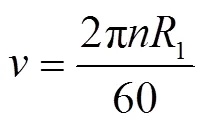

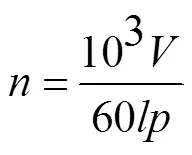

种子脱离排种盘的瞬间速度为

式中为种子脱离排种器瞬间的运动速度,m/s;1为排种盘吸孔分布半径,本文中为100 mm;为排种轴转速,r/min,排种轴转速与机具前进速度关系如下:

式中为机具作业速度,km/h;为作物株距,m,本文中取大豆株距为0.1 m;为排种盘孔数,本文取32个。

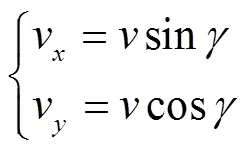

则不同作业速度下排种瞬间种子的水平、竖直分速度为

式中v为种子脱离排种器瞬间水平方向的运动速度,m/s;v为种子脱离排种器瞬间竖直方向的运动速度,m/s;为投种位置水平夹角,(°)。

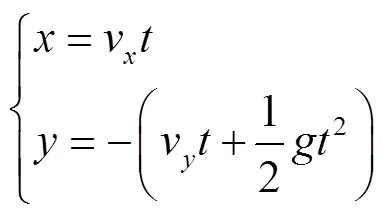

种子排出后在重力作用做抛物运动[27],运动轨迹为

式中为重力加速度,m/s2;为种子运动时间,s。

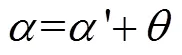

为减小不同作业速度种子与管壁接触碰撞差异,假设各作业速度下种子的投种运动曲线与管壁初始接触点在竖直方向上保持相同高度,即(x,-)。根据式(5)~(6)和接触点坐标可以计算出此时的倾角,记为。为避免投种轨迹与导种管顶部碰撞,结合段管体以点为中心逆时针旋转角度,的大小应刚好避免种子与管体顶部碰撞,同时保持种子与管壁碰撞角度维持较低水平,结合前期试验确定=5°,则结合段管体的倾角为

以上下管体转动中心所在水平线作为导种管运动基准轴线,将该数值和不同作业速度下计算得到的管体前壁倾角代入式(7),可得到不同作业速度种子的水平运移距离0。以作业速度为2 km/h时的结合段管体水平倾角及位置作为基准值,计算得到不同作业速度的水平运移距离差值即为组合式导种管水平移动距离,如表1所示。

表1 不同速度下结合段管体的理想位置姿态

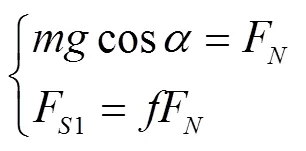

2.2 平稳运移阶段动力学分析

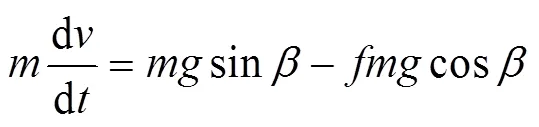

根据图3,种子在平稳运移阶段的受力关系为

式中为种子质量,g;为种子与管壁间的摩擦系数。

根据能量守恒定律,种子在结合段前壁上的滑移过程中有

式中1为种子在结合段的初始滑移速度,m/s;2为种子在结合段的最终滑移速度,m/s。

将公式(8)~(9)联立后得到种子离开结合段时的速度为

由上述分析可知,种子在离开结合段时的最终滑移速度主要由排种器工作转速、导种管前壁倾角等参数决定。根据结合段前壁倾角,可计算出种子在平稳运移阶段的最终滑移速度,该速度为种子进入投送阶段的初始速度。

2.3 过渡壁面分析

在作业速度发生变化时,结合段绕转动中心进行一定幅度的转动,受组合式导种管组合结构影响,转动中心未在结合段与投送段管体的前壁面上,致使管体动作时两段管体的前壁面连接处存在不平滑或不连续曲面,在连接位置通过一长度为20 mm、厚度为1 mm的柔性薄壁进行过渡,过渡壁面的上半部分与结合段固定连接,下半部分与投送段管体滑动接触,确保种子平稳运移,如图4所示。

注:E、F为柔性薄壁起始、终止位置。

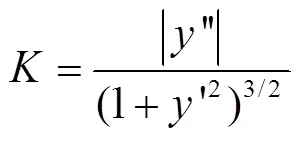

在管体转动时,曲线方程对应发生变化,为保证导种运动的规律性,对薄壁曲线进行分析。将两段管体连接薄壁的曲线简化为一段圆弧,建立直角坐标系,曲线点、点分别位于坐标系轴、轴上,则该曲线方程为2,其中为方程系数,弧段的曲率计算公式为

则薄壁曲线的曲率为

由式(12)可知,曲线斜率与曲线方程系数相关,而曲线方程变动与管体一定角度后的位置有关,经前述分析可知结合段管体的水平倾角为72.8°~82.8°,考虑投送段管体的转动角度,以传统导种管曲线段为初始位置前后各转动5°,对曲线方程参数、曲线曲率进行计算。经计算得知在两段管体配合的极限位置曲率变化幅度小于0.010 9,曲线弧长差值D小于1.5 mm,对种子运移过程的影响极小,可保证种子在该位置的平稳运移,使种子由结合段管体顺利滑移至投送段管体。

2.4 投送阶段动力学分析

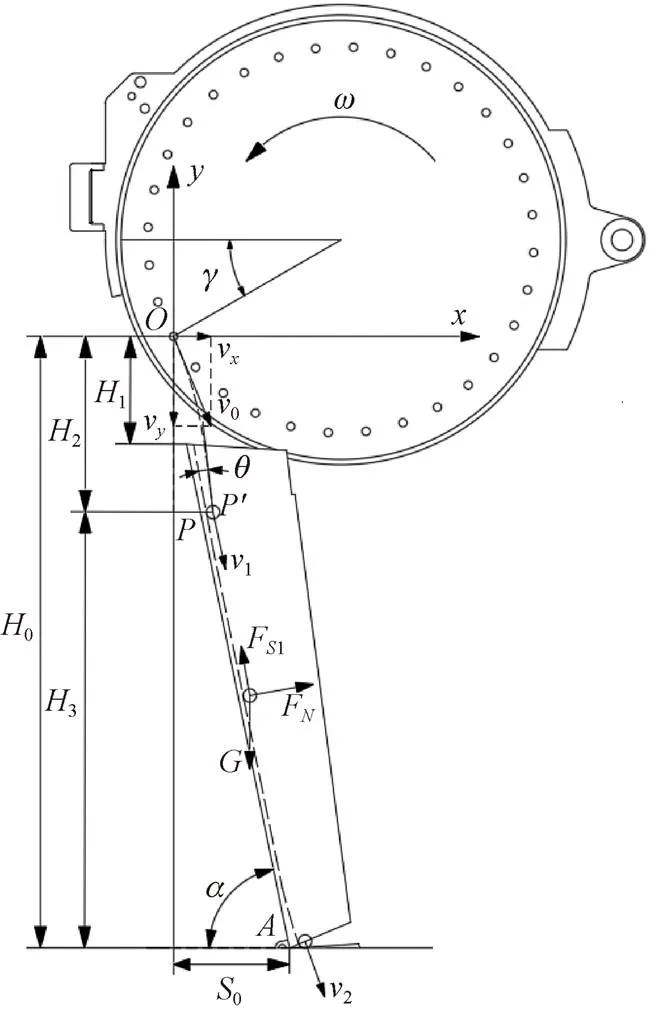

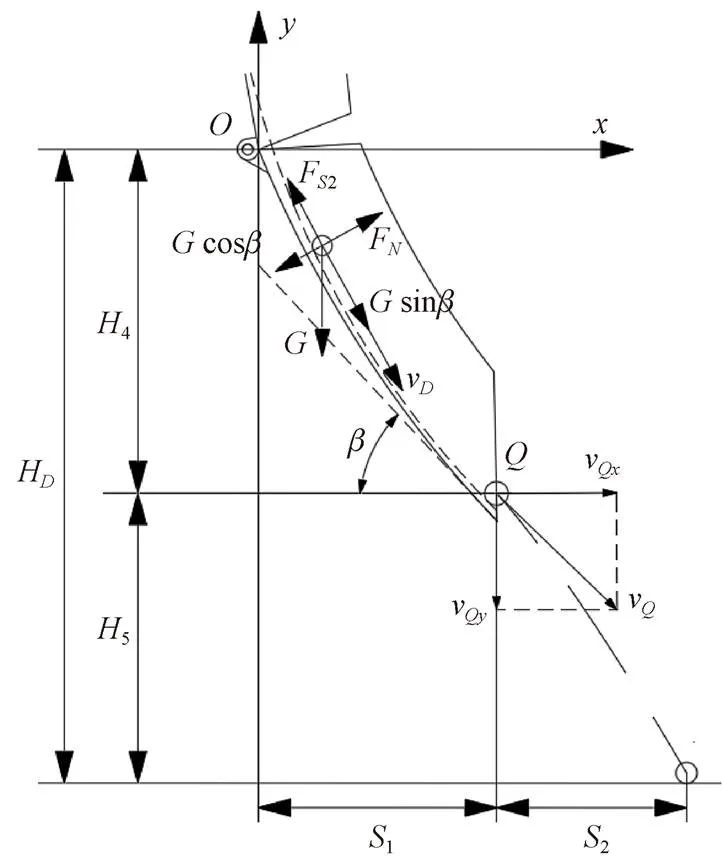

在投送阶段种子沿投送段管体运动过程如图5所示。

注:FS2为种子在投送段所受摩擦力,N;vD为种子在投送段的速度, m·s-1;vQ为种子离开投送段的速度,m·s-1;vQx、vQy为种子离开投送段的水平、竖直分速度,m·s-1;Q为种子离开投送段的位置;b为投送段末端倾角,(°);H4为投送段的竖直高度,mm;H5为种子离开投送段的位置Q到种床的竖直高度,mm;HD为投送阶段竖直高度,mm;S1为投送段的水平投影距离,mm;S2为种子离开投送段的位置Q到种子落地的水平投影距离,mm。

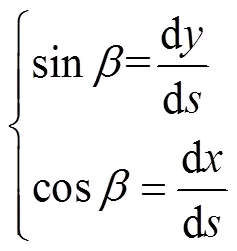

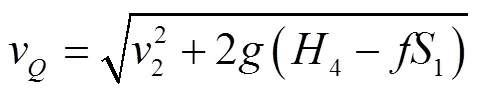

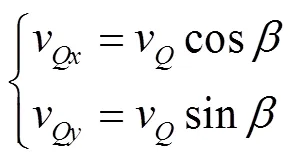

当种子离开结合段进入投送段时,沿圆弧管体依靠重力下滑,种子进入投送段的初始速度为离开结合段的最终速度,种子的受力方程为

由微分方程可知:

联立(13)~(14)得种子离开投送段的速度为

则种子离开投送段管体的水平、竖直分速度为

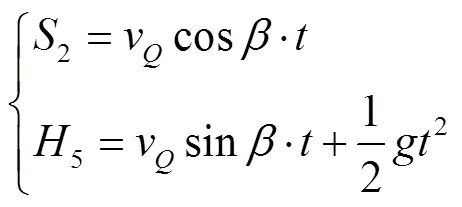

由式(16)得到种子离开导种管的运动轨迹为

由式(17)可计算得到种子离开投送段管体位置到种子落地的投种运动时间为

则投送阶段种子水平运移距离S为

通过上述分析可知,对投送段管体末端倾角以及高度等参数进行计算,可得到种子经过投送阶段下落后的水平移动距离,该距离与排种器工作转速、结合段管体的水平位置和倾角及投送段管体的末端倾角有关。

3 投种过程离散元仿真试验

3.1 仿真模型与参数

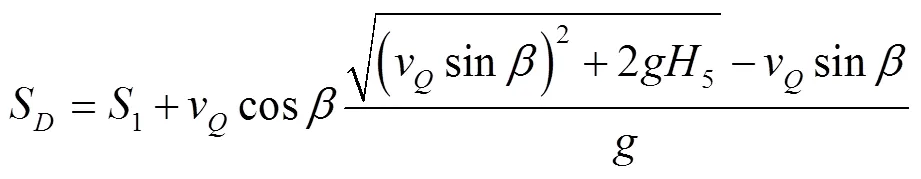

因为大豆种子及导种管表面无粘附作用,所以选择Hertz-Mindlin(no slip)模型作为离散元仿真试验中大豆与管壁间的接触模型,导种管材料设为Somos8000树脂,为探寻导种运移的基本规律,选择半径为3.75 mm的单球颗粒作为大豆种子模型,暂不考虑种子外形对运动的影响,仿真参数设置如表2[28]所示。

表2 离散元仿真参数

利用Solidworks软件建立导种管几何模型,保存为.stl格式并导入离散元软件EDEM中。为了简化仿真系统,省略排种器的取种和投种过程,在排种器的投种口处设置颗粒工厂,模拟排种器的投种环节。在距离导种管下边缘10 cm处设置检测单元(图6),测定种子在经过检测单元时的水平投影位置,模拟种子离开导种管落入种沟内的落点分布情况。

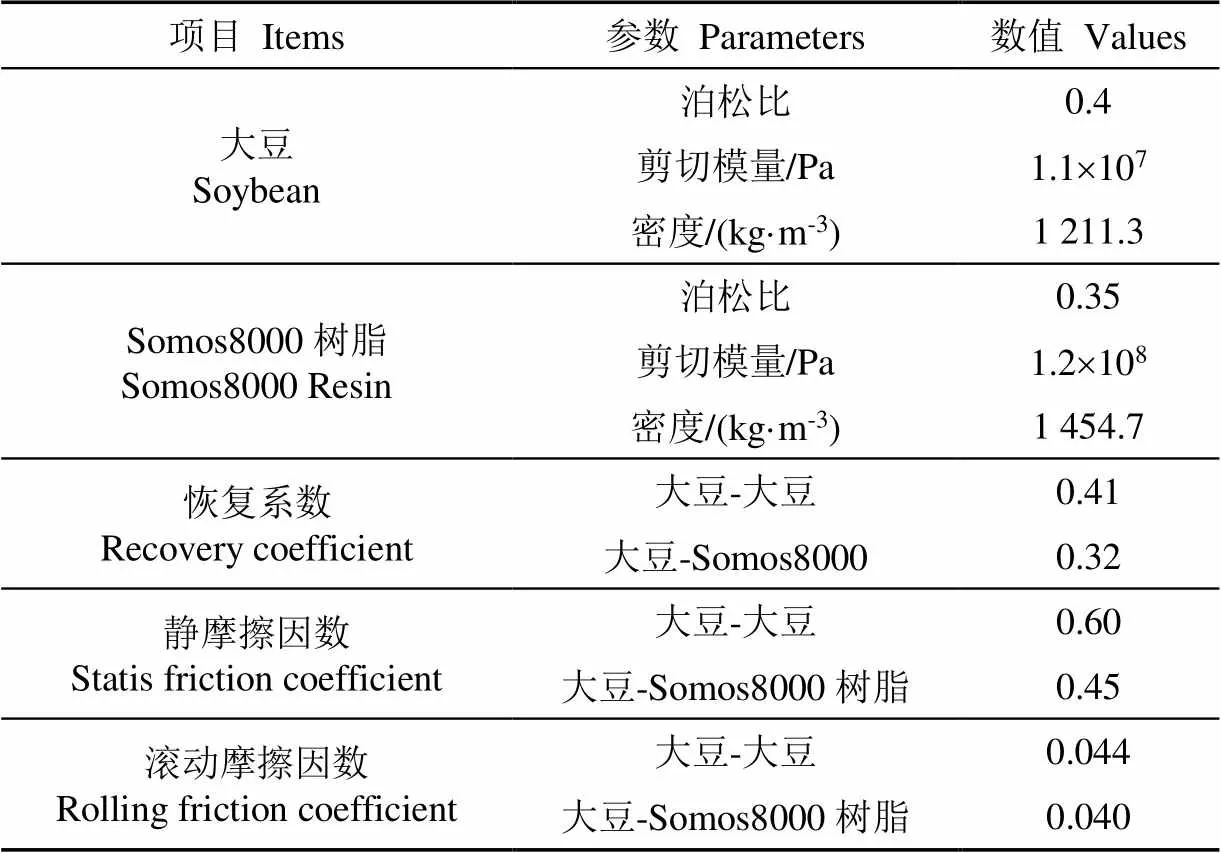

根据理论分析,得到不同排种速度下种子离开投种口瞬间的水平分速度和竖直分速度(表3),将水平和竖直分速度作为颗粒工厂生成颗粒的初始速度,准确模拟不同排种速度下的投种状态。

图6 排种过程EDEM仿真

表3 颗粒工厂初始条件

3.2 试验方法与指标

在排种器不同作业速度下,分别对传统导种管和组合式导种管进行导种性能仿真试验。以作业速度和投送段末端倾角作为试验因素,具体因素水平如表4所示。

表4 仿真试验因素水平

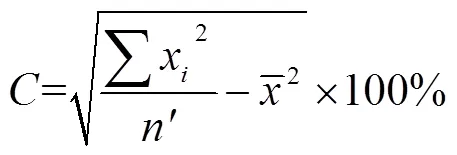

仿真时,在不同作业速度下,改变投送段末端倾角,利用检测单元记录得到种子落点水平投影距离,每个速度下检测5粒种子,对水平投影距离进行均值处理,当不同速度下种子在种床内与投种点竖直投影的水平距离变异系数小于5%时,认为落点具有较高的一致性。水平投影距离变异系数计算公式为

3.3 试验结果与分析

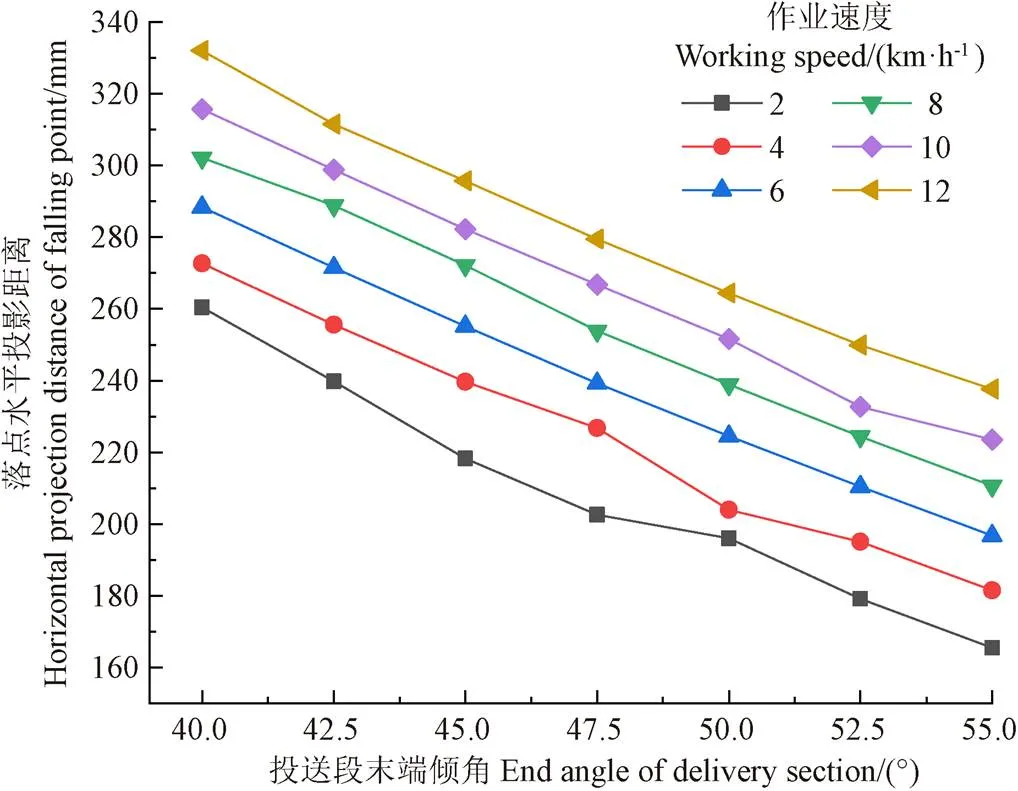

利用Origin软件对仿真结果进行处理得到不同速度下末端倾角与落点位置的关系,如图7所示,并拟合得到两者间的回归方程,如式(21)。

图7 末端倾角与落点位置关系

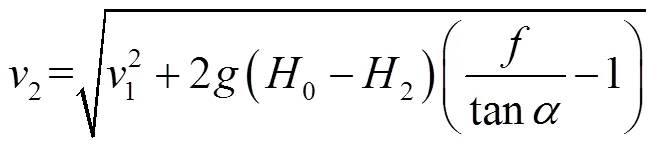

式中为机具前进速度,km/h。

种子落点的水平投影距离与管体末端倾角成线性反比关系,角度越大种子投出的距离越小。末端倾角一定时,落点水平投影距离随速度增加而增大。各速度下倾角与投影距离拟合方程的斜率差异较小,保持相似的变化规律。

根据各速度下种子落点水平投影距离的交集区域,以排种速度12 km/h,投送段倾角55.0°时的落点水平投影距离作为基准,由12 km/h时的拟合方程得到基准值为234.6 mm,将该值代入各速度下的拟合方程式(21),求出2~10 km/h时水平投影距离为234.6 mm时,各速度对应的投送段末端倾角分别为42.8°、45.5°、48.0°、50.4°、52.3°。

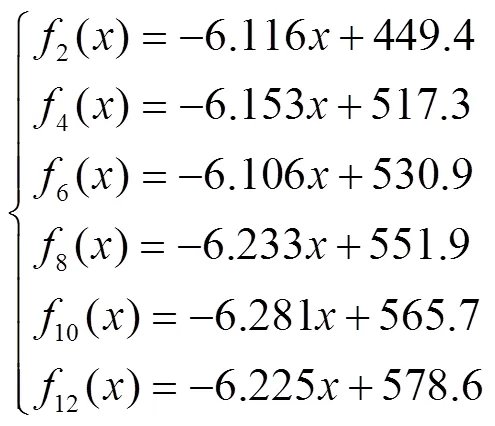

根据拟合方程式(21)求得的各速度下投送段末端倾角值修正仿真模型,进行验证试验,同时以传统导种管作为对照组试验。在EDEM软件后处理模块查看各仿真过程中种子的位置坐标并记录,利用Origin软件对坐标数据进行分析处理得到传统导种管和组合式导种管排种仿真导种轨迹,如图8所示。

由图8a可知传统导种管导种弯曲变化明显处为种子与导种管内壁的碰撞点,在2~4 km/h时排种器投出种子主要与导种管上半部分发生首次碰撞,种子落点的水平投影距离为153.8~161.8 mm,在6~10 km/h时,位于同一投种高度的种子水平偏移量明显增加,首次碰撞主要发生在导种管曲线段,种子落点的水平投影距离为173.4~192.3 mm,在12 km/h时,种子与导种管后壁发生碰撞并反弹到前壁曲线段,种子落点的水平投影距离为179.5 mm。在2~12 km/h速度变化范围内,落点的水平投影距离变异系数为12.6%。种子在不同作业速度下与导种管碰撞异位对后续的投种运动影响较大,种子落点位置较为分散。

图8 传统导种管与组合式导种管投种轨迹对比

组合式导种管的导种仿真轨迹较为平滑,在投种高度350 mm附近处轨迹出现小曲率变化,此时种子由结合段进入投送段圆弧管体。各速度下的轨迹同时出现小范围弯曲,表明种子在导种管内均沿管体前壁运动,种子落点位于极近区域内。通过组合式导种管各部分协同动作,使种子在管内的运动较传统导种管得到明显改善,在2~12 km/h速度变化范围内,落点的水平投影距离在236.3~238.2 mm,落点变异系数小于1%,提高了播种的粒距一致性。

3.4 管体与速度运动关系模型

为明确组合式导种管动作幅度与作业速度变化之间的动态关系,在离散元仿真结果的基础上,设计驱动程序根据作业速度对组合式导种管的位置姿态实时调节,首先建立组合式导种管与作业速度的运动关系数学模型。

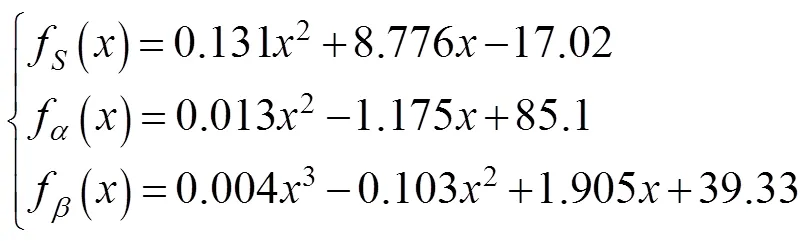

将组合式导种管在作业速度为2 km/h时的管体位置、水平倾角、末端倾角作为初始值,管体的位置姿态变化时根据初始值进行动作调整。由理论分析得到结合段管体在不同作业速度下的结合段水平倾角、不同作业速度下管体位置相对于初始位置的水平移动量;由虚拟仿真试验得到投送段在不同作业速度下的末端倾角,确定组合式导种管在不同作业速度的水平位置、水平倾角及末端倾角。利用Matlab软件将该3个变化量与速度间的对应关系进行拟合,得到组合式导种管水平位置、水平倾角、末端倾角与作业速度间的函数变化关系模型

式中f() 为水平位置函数,mm;()为管体水平倾角函数,(°);()为投送段管体末端倾角函数,(°)。

4 样机试验

4.1 试验条件与方法

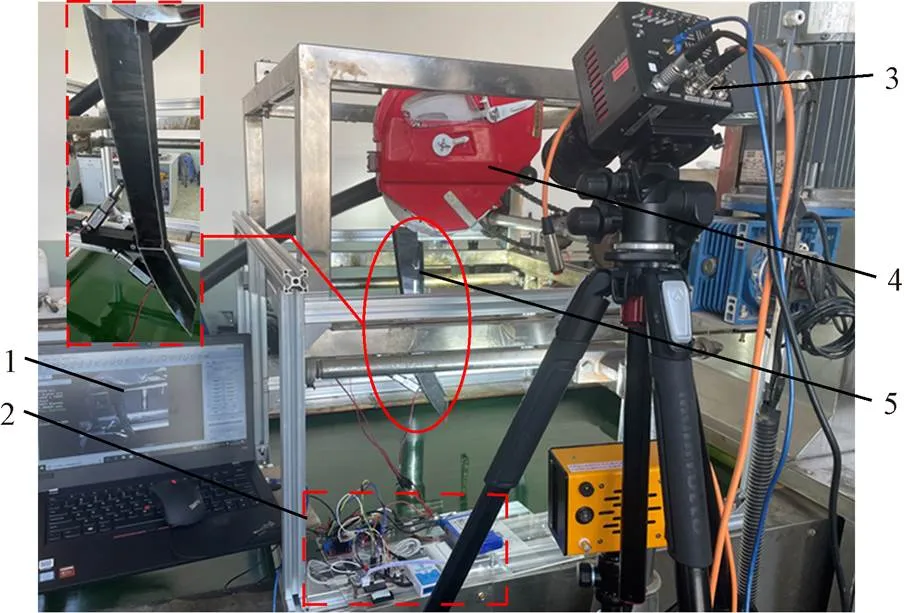

为验证仿真试验结果及组合式导种管运动模型的准确性,进行台架验证试验,试验台架如图9所示。选用未分级的中黄37大豆种子为试验对象,千粒质量为273.2 g,含水率为8%。通过3D打印加工导种管的上下管体,材料选用Somos8000,为便于观察导种运动过程,利用透明亚克力玻璃加工导种管侧壁。

1.计算机 2.运动控制系统 3.高速摄像机 4.气吸式排种器 5.组合式导种管

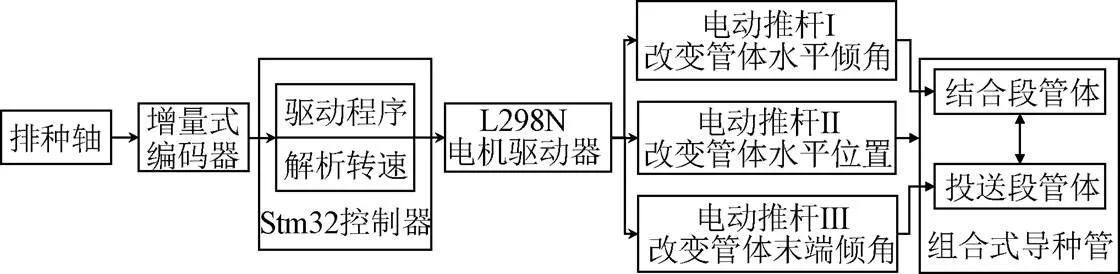

控制系统包括微控制器、转速传感器、驱动器和执行元件。微控制器采用STM32F103C8T6单片机,转速传感器为OMRON E6B2-CWZ6C旋转编码器,线数2 000,安装在排种试验台架驱动轴的一侧,与驱动排种器的链轮同步转动,间接测量得到排种器工作的实际转速;执行元件为3个电动推杆(其中2个21 mm行程推杆分别控制上下导管的旋转、1个75 mm行程推杆控制水平移动),电压为12 V、电流为0.3 A、最大推力为32 N/m、速度为30 mm/s;驱动器采用L298N电机驱动模块,功率为25 W。单片机首先利用定时器的编码器功能,解析转速传感器输出的脉冲信号,得到排种器的工作转速,然后根据播种机作业速度与电动推杆位移的数学模型,得到排种器不同工作转速下对应电动推杆的位移量,最后单片机发送相应的控制信号给L298N电机驱动器,实现对电动推杆的伸缩控制,完成导种管姿态实时调整(图10)。

试验在山东理工大学农机实验室JPS-12型排种性能检测试验台上进行,利用高速摄像机(FASTCAM Mini AX)对导种过程进行记录并分析。

图10 组合式导种管控制流程

根据 GB/T 6973—2005《单粒(精密)播种机试验方法》,以合格率、重播率、漏播率、粒距变异系数为排种性能评价指标,根据大豆种植株距要求,确定试验株距为10 cm。在定速排种效果对比试验中,在机具前进速度为2、4、6、8、10、12 km/h,对比研究组合式导种管与传统导种管的作业质量,每组试验采集 251 粒种子进行统计,试验重复3次。在变速排种效果对比试验中,设定机具前进速度由2 km/h加速到12 km/h,对比组合式导种管与传统导种管在加速时间分别为10、20和30 s时的作业质量,每组试验重复3次。利用JPS-12试验台自身的数字图像处理系统得到种子经过导种管后落在种床带上的合格率、重播漏、漏播率和粒距变异系数。同时利用高速摄像机拍摄种子离开排种盘瞬间的取种情况,吸孔上只有1粒种子记为合格,吸孔上没有种子记为漏播,吸孔上多于1粒种子记为重播。统计得到相应的合格率、重播漏和漏播率,此时的结果记作排种器的本征排种性能,通过和种床带上的排种性能对比,分析导种管的导种效果。

4.2 试验结果分析

4.2.1 导种轨迹测定

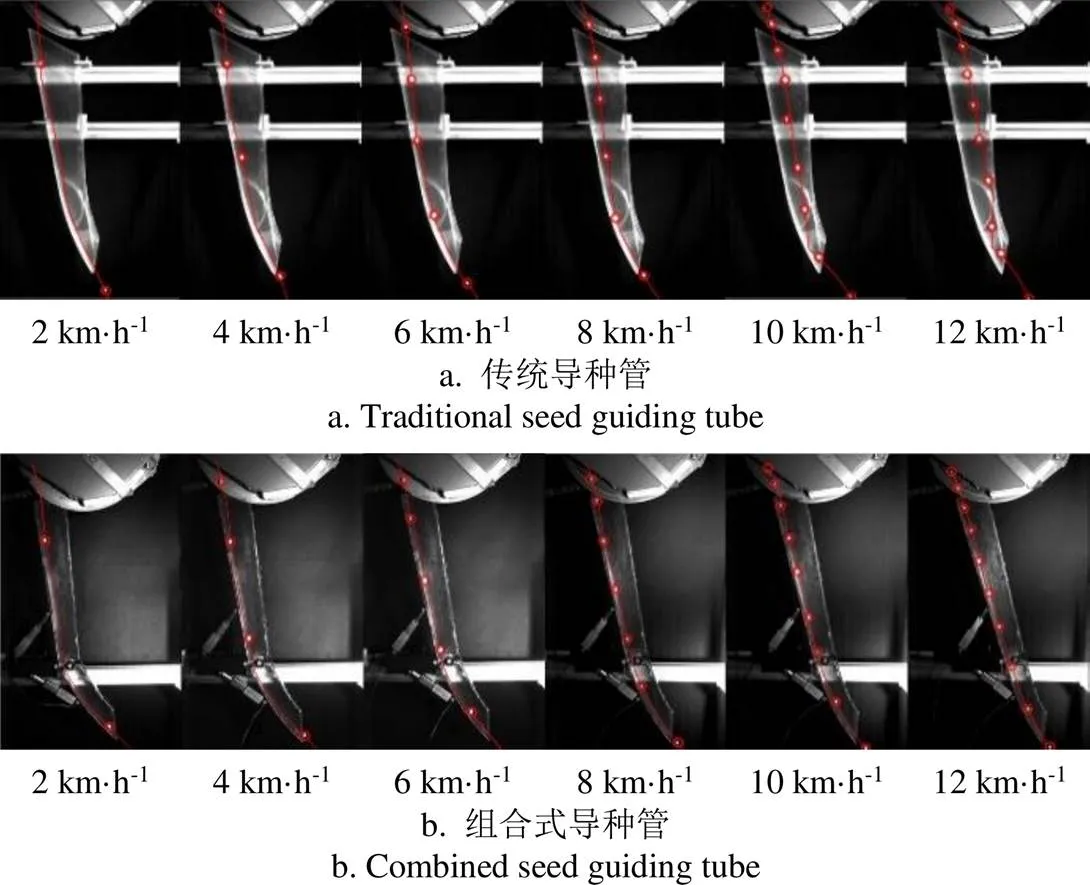

调整机具前进速度分别为2、4、6、8、10、12 km/h(排种器对应转速为10.41、20.83、31.25、41.66、52.08、62.50 r/min),利用高速摄像对传统导种管、组合式导种管导种情况进行分析。

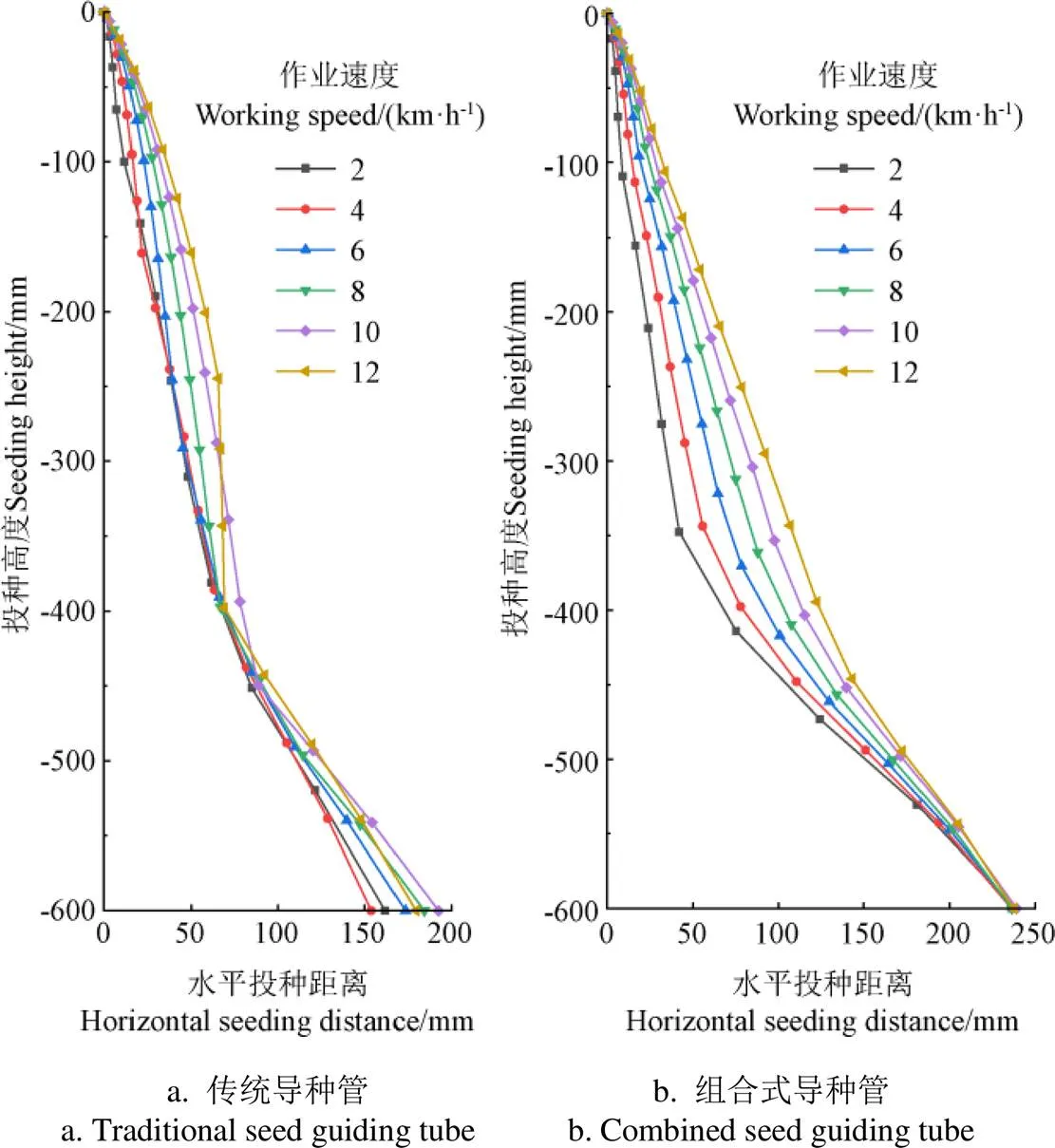

不同排种速度时,种子进入导种管的入射角度存在较大差异,速度越大入射角度越大,导致种子与传统导种管接触的位置差异性大,如图11a所示,种子流与导种管内壁发生碰撞,破坏原本有序的投种轨迹,对种子经过导种管后投出运动产生较大影响。同时,因为种子外形尺寸、吸附位置等的差异、所以在相同速度下的投种轨迹亦存在波动,且轨迹的波动区域大小随速度增加而变大,对种子的粒距一致性造成负面影响。利用高速摄像在每个速度下记录251粒种子在投种管内的二次弹跳情况,发现在2、4、6 km/h时发生二次弹跳的种子占比分别为26.29%、31.87%、16.33%;当速度在6~10 km/h时,种子越过导种管的直线段,直接与圆弧段发生接触碰撞,并且绝大部分种子在第一次接触后弹出导种管;当速度为12 km/h时,种子直接与导种管后壁发生碰撞,反弹回前壁后离开导种管。验证试验结果与仿真保持一致。

组合式导种管作业时,种子与导种管前壁的接触点在竖直方向上高度保持一致,且排种轨迹与前壁面准确对接,如图11b所示。随着速度增加,组合管体在水平移动和旋转运动耦合作用下,种子与导种管接触位置相对传统导种管一致性更高,降低投种轨迹波动对种子管内运动及后续投种运动的影响;种子与导种管初次接触后,在2~12 km/h发生二次弹跳的种子占比小于2.39%,种子弹跳起伏小,后续运动均沿导种管前壁进行滚动或滑动,降低弹跳对种子运动的影响。

4.2.2 定速排种性能对比

在排种器下分别安装组合式导种管和传统导种管,进行排种性能试验,并利用高速摄像机统计排种器的本征排种性能,结果如图12所示。

由图12a可知,排种器本征排种性能的排种粒距合格率与组合式导种管基本保持一致,随着速度的增大二者的合排种粒距格率均出现小幅下降,二者差异较小。在2~6 km/h时,排种粒距合格率保持在96.35%上下浮动,速度大于6 km/h后,排种粒距合格率下滑,在12 km/h时,本征性能的排种粒距合格率降至89.18%,组合式导种管降至84.17%。

图11 不同作业速度下导种轨迹对比

图12 定速排种试验结果

传统导种管的排种粒距合格率随速度增大呈先小幅增大后剧烈下降的趋势,2 km/h时为88.46%,6 km/h时达到峰值93.70%,在12 km/h时降到55.28%,在高速时难以满足精密播种要求。

由图12b可知,排种器本征排种性能的漏播率与组合式导种管的漏播率基本保持一致,二者差异不明显。在2~6 km/h时,漏播率在1.76%附近,随着速度的增大二者的漏播率均出现小幅增大,在12 km/h时,排种器本征性能的漏播率增加至6.23%,组合式导种管的漏播率升至8.92%。

传统导种管的漏播率随速度增大呈先降低后增大的趋势,2 km/h时为8.07%,6 km/h时达到最低值3.30%,随后出现大幅增加,在12 km/h时达到26.07%。

如图12c所示,排种器本征排种性能的重播率与组合式导种管的重播率在2~8 km/h时基本保持一致,重播率在2.21%附近。速度大于8 km/h时,组合式导种管的重播率逐渐上升,在12 km/h时达到6.86%,排种器本征性能的重播率稳定在4.59%。

传统导种管的重播率在2~6 km/h时保持稳定在3.33%,当速度大于6 km/h时重播率出现较大幅度增大。在6 km/h时传统导种管的重播率与本征性能较为接近,低速和高速时传统导种管的重播率大于本征性能。

如图12d所示,组合式导种管在2~6 km/h时排种粒距变异系数变化较小,在14.13%上下波动,当速度大于6 km/h时排种粒距变异系数逐渐增大,在12 km/h时达到20.50%。传统导种管的排种粒距变异系数随作业速度增加首先下降,在6 km/h时达到最小值16.61%后逐渐上升,在10 km/h以后保持在26.00%左右。组合式导种管的排种粒距变异系数明显低于传统导种管,不同速度下的排种粒距变异系数平均降低24.65个百分点。

4.2.3 变速排种性能对比

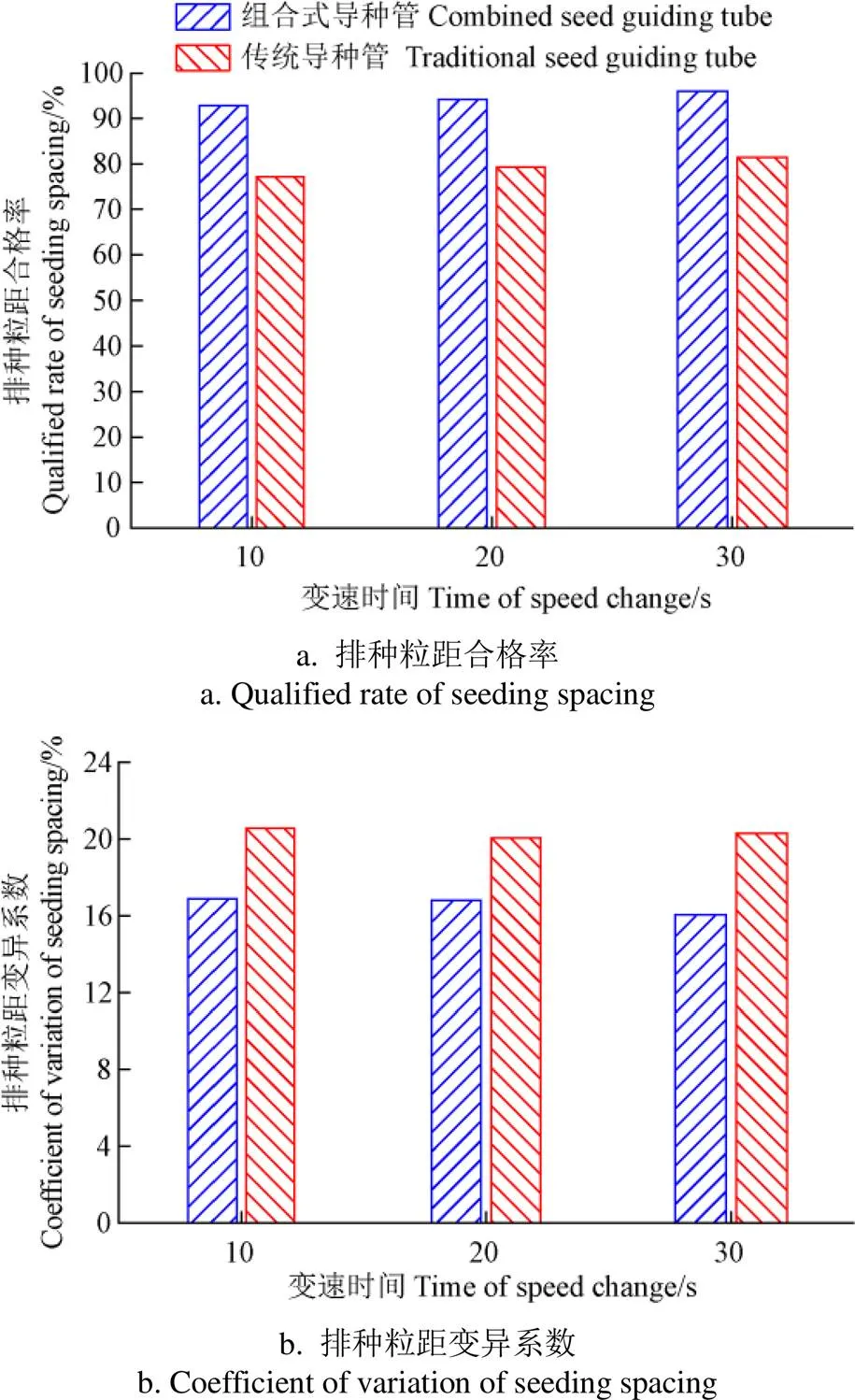

为研究机具速度变化时导种管对排种性能的影响,综合播种机大田作业时的加速过程,确定速度变化区间为2~12 km/h,选取加速时间为10 、20 、30 s进行变速过程排种试验。当加速时间为10 s时加速度为0.278 m/s2,增量式编码器每20 ms采集一次转速,在采集时间内速度变化0.02 km/h,编码器再次采集到速度信号传递给控制器,控制器解析转速后传递指令给驱动控制推杆动作,动作结束即为完成机构对速度变化的响应;采集时间较短、速度变化小,整个过程机构响应时间≤26 ms。两种导种部件作业效果如图13所示。

如图13a所示,随变速时间增加,组合式导种管与传统导种管在变速过程中的排种粒距合格率均出现小幅升高。通过观察管内种子运移状态可知,低速投下的种子射入导种管后沿管壁滑移,随着作业速度不断增加,组合式导种管响应速度变化进行动作后,使低速投下的种子在运移过程中产生微小波动;当加速度减小,组合式导种管动作频率、幅度降低,使种子滑移状态波动性减小,排种粒距合格率小幅升高。组合式导种管在加速时间为10~30 s内的排种粒距合格率明显高于传统导种管,排种粒距合格率平均提高15.10个百分点。

如图13b所示,两种导种管的排种粒距变异系数随加速时间增加无明显变化,但组合式导种管的排种粒距变异系数明显低于传统导种管。在变速过程中,传统导种管的排种粒距变异系数在20.30%左右,组合式导种管的排种粒距变异系数在16.54%上下浮动,平均降低3.76个百分点。

图13 变速排种试验结果

5 结 论

1)对传统导种管进行优化,设计了一种组合式导种管,通过管体间协同动作提高不同作业速度下种子投种轨迹的一致性,对其工作原理和投种过程进行理论分析,确定结合段管体的调节规律。

2)借助离散元仿真试验,研究组合式导种管投送段的运动规律,以排种器工作转速和管体末端倾角作为因素,投种落点的水平投影距离为指标,试验得到不同作业速度下的投送段管体最佳姿态,并进行验证试验,结果表明:组合式导种管的导种效果显著优于传统导种管,落点的变异系数小于1%。

3)设计组合式导种管运动控制系统,搭建导种性能物理试验台,高速摄像分析显示,种子与组合导种管管壁接触过程中发生二次弹跳的种子占比小于2.39%,管壁与投种轨迹准确契合;台架试验结果表明:组合式导种管能够在各个排种速度下准确的还原排种器本身的排种性能,对投种轨迹的干扰较小;而传统导种管仅能在设计速度时保持较优的排种效果,当速度小于或大于设计速度时,排种性能明显下降;在相同变速条件下,组合式导种管的排种粒距合格率较传统导种管平均提高15.10个百分点。排种效果明显提高。

[1] Egli D B, Rucker M. Seed vigor and the uniformity of emergence of corn seedlings[J]. Crop Science, 2012, 52(6): 2774-2782.

[2] Celik A, Ozturk I, Way T R. Effects of various planters on emergence and seed distribution uniformity of sunflower[J]. Applied Engineering in Agriculture, 2007, 23(1): 57-61.

[3] 颜丙新,付卫强,武广伟,等. 基于卫星定位的玉米高位精播种子着床位置预测方法[J]. 农业机械学报,2021,52(2):44-54.

Yan Bingxin, Fu Weiqiang, Wu Guangwei, et al. Seed location prediction method of maize high-height precision planting based on satellite positioning[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(2): 44-54. (in Chinese with English abstract)

[4] Yang L, Yan B X, Cui T, et al. Global overview of research progress and development of precision maize planters[J]. International Journal of Agricultural and Biological Engineering, 2016, 9(1): 9-26.

[5] 李玉环,杨丽,张东兴,等. 气吸式玉米高速精量排种器投种性能分析与结构优化[J]. 农业工程学报,2022,38(8):1-11.

Li Yuhuan, Yang Li, Zhang Dongxing, et al. Performance analysis and structure optimization of the maize precision metering device with air suction at high-speed condition[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(8): 1-11. (in Chinese with English abstract)

[6] 廖宜涛,李成良,廖庆喜,等. 播种机导种技术与装置研究进展分析[J]. 农业机械学报,2020,51(12):1-14.

Liao Yitao, Li Chengliang, Liao Qingxi, et al. Research progress of seed guiding technology and device of planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(12): 1-14. (in Chinese with English abstract)

[7] 康建明,向阳,张春艳,等. 气吸滚筒式花生穴播器投种性能分析与试验[J]. 农业工程学报,2022,38(14):1-11.

Kang Jianming, Xiang Yang, Zhang Chunyan, et al. Analysis and experiments of the seed feeding performance of air-suction roller dibble for peanuts[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(14): 1-11. (in Chinese with English abstract)

[8] 康建明,温浩军,王士国,等. 带式导种装置对排种均匀性影响的试验研究[J]. 中国农机化学报,2015,36(5):42-45.

Kang Jianming, Wen Haojun, Wang Shiguo, et al. Experimental study on impact of belt type conductor delivery on seeding uniformity[J]. Journal of Chinese Agricultural Mechanization, 2015, 36(5): 42-45. (in Chinese with English abstract)

[9] Tang H, Xu C, Wang Z, et al. Optimized design, monitoring system development and experiment for a long-belt finger-clip precision corn seed metering device[J]. Frontiers in Plant Science, 2022, 13: 814747.

[10] 齐庆征,倪向东,康施为,等. 集排式排种器棉种气流输送排种性能试验[J]. 甘肃农业大学学报,2021,56(2):187-192,200.

Qi Qingzheng, Ni Xiangdong, Kang Shiwei, et al. Test on cotton seed pneumatic delivery performance of centralized seed-metering device[J]. Journal of Gansu Agricultural University, 2021, 56(2): 187-192, 200. (in Chinese with English abstract)

[11] 余佳佳,丁幼春,廖宜涛,等. 基于高速摄像的气力式油菜精量排种器投种轨迹分析[J]. 华中农业大学学报,2014,33(3):103-108.

Yu Jiajia, Ding Youchun, Liao Yitao, et al. High-speed photography analysis of dropping trajectory on pneumatic metering device for rapeseed[J]. Journal of Huazhong Agricultural University, 2014, 33(3): 103-108. (in Chinese with English abstract)

[12] 王泰恩,张宝库. 零速投种导种筒工作面曲线设计的理论探讨[J]. 黑龙江八一农垦大学学报,1993,7(1):46-50.

Wang Taien, Zhang Baoku. The theoretical exploration on working surface curve design of zero-speed seeding tube[J]. Journal of Heilongjiang Bayi Agricultural University, 1993, 7(1): 46-50. (in Chinese with English abstract)

[13] 张宝库,郝恒昌,李延华. 精密播种机导种筒的理论分析与设计计算[J]. 黑龙江八一农垦大学学报,1988(2):41-47.

Zhang Baoku, Hao Hengchang, Li Yanhua. Theoretical analysis and design of seed spout of the precision drill[J]. Journal of Heilongjiang Bayi Agricultural University, 1988(2): 41-47. (in Chinese with English abstract)

[14] Kocher M F, Coleman J M, Smith J A, et al. Corn seed spacing uniformity as affected by seed tube condition[J]. Applied Engineering in Agriculture, 2011, 27(2): 177-183.

[15] Smith J A, Kocher M F. Evaluate Planter Meter and Seed Tube Systems for Seed Spacing Performance of Confection Sunflower Seed to Improve Plant Spacing in the Field[C]//2008 National Sunflower Workshop–national Sunflower Association, Mandan, ND, USA. 2008.

[16] Yazgi A. Effect of seed tubes on corn planter performance[J]. Applied Engineering in Agriculture, 2016, 32(26): 73-790.

[17] Yazgi A, Demir V, Deirmenciolu A. Comparison of computational fluid dynamics-based simulations and visualized seed[J]. Turkish Journal of Agriculture and Forestry, 2020, 44(6): 599-611.

[18] Carpes D P, Alono A S, Rossato F P, et al. Effect of different conductor tubes on the longitudinal distribution of corn seeds[J]. Revista Brasileira de Engenharia Agrícola e Ambiental, 2017, 21: 657-662.

[19] Savi D, Kmiecik L L, Strapasson Neto L S, et al. Influence of seed tube curvature on seed longitudinal distribution[J]. Engenharia Agrícola, 2020, 40: 732-739.

[20] 刘孝民,邓江玉. 高速精密播种机导种管合理形状的理论分析[J]. 农机化研究,1987(4):35-39.

[21] 王乐,邱立春,李永奎. 玉米种子在导种管中运动过程的高速摄像分析[J]. 农机化研究,2010,32(10):130-132.

Wang Le, Qiu Lichun, Li Yongkui. High-speed photography analysis on process of corn seeds moving in seed tube[J]. Journal of Agricultural Mechanization Research, 2010, 32(10): 130-132. (in Chinese with English abstract)

[22] 赵淑红,陈君执,王加一,等. 精量播种机V型凹槽拨轮式导种部件设计与试验[J]. 农业机械学报,2018,49(6):146-158.

Zhao Shuhong, Chen Junzhi, Wang Jiayi, et al. Design and experiment on V-groove dialing round type guiding-seed device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(6): 146-158. (in Chinese with English abstract)

[23] 李玉环,杨丽,张东兴,等. 气吸式玉米高速精量排种器直线投种过程分析与试验[J]. 农业工程学报,2020,36(9):26-35.

Li Yuhuan, Yang Li, Zhang Dongxing, et al. Analysis and test of linear seeding process of maize high speed precision metering device with air suction[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(9): 26-35. (in Chinese with English abstract)

[24] 张顺,李勇,王浩宇,等. 水稻内充气力式精量穴播排种器导种管的设计与试验[J]. 湖南农业大学学报(自然科学版),2021,47(1):71-80.

Zhang Shun, Li Yong, Wang Haoyu, et al. Design and experiment on the seed spout of inside-filling pneumatic type precision hole-seeding meter device for rice[J]. Journal of Hunan Agricultural University (Natural Sciences), 2021, 47(1): 71-80. (in Chinese with English abstract)

[25] 杨文彩,张效伟,仲广远,等. 三七育苗播种机导种管设计与试验[J]. 华南农业大学学报,2022,43(1):120-132.

Yang Wencai, Zhang Xiaowei, Zhong Guangyuan, et al. Design and experiment of seed tube of seedling planter for Panax notoginseng[J]. Journal of South China Agricultural University, 2022, 43(1): 120-132. (in Chinese with English abstract)

[26] 丁幼春,王凯阳,刘晓东,等. 中小粒径种子播种检测技术研究进展[J]. 农业工程学报,2021,37(8):30-41.

Ding Youchun, Wang Kaiyang, Liu Xiaodong, et al. Research progress on seed sowing detection technology for small and medium particle Size[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(8): 30-41. (in Chinese with English abstract)

[27] 刘文忠,赵满全,王文明,等. 气吸式排种装置排种性能理论分析与试验[J]. 农业工程学报,2010,26(9):133-138.

Liu Wenzhong, Zhao Manquan, Wang Wenming, et al. Theoretical analysis and experiments of metering performance of the pneumatic seed metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(9): 133-138. (in Chinese with English abstract)

[28] 张涛,刘飞,赵满全,等. 大豆种子与排种器接触物理参数的测定与离散元仿真标定[J]. 中国农业大学学报,2017,22(9):86-92.

Zhang Tao, Liu Fei, Zhao Manquan, et al. Measurement of physical parameters of contact between soybean seed and seed metering device and discerte element simulation calibration[J]. Journal of China Agricultural University, 2017, 22(9): 86-92. (in Chinese with English abstract)

Design and experiment of the combined seed guiding tube for precision metering device

Chen Yulong, Han Jie, Lan Yubin, Zhang Meng, Jin Yachen, Zhang Zheng, Wang Wenjun※

(1.,,255000,;2.,,255000,;3.-,255000,)

High-speed seed guiding is of great significance to developing the precision metering seeder. Among them, the different horizontal offsets can be observed at the collision contact points between the seeds and the wall of the seed tube in the seeding trajectory at different seeding speeds. The resulting seed spacing cannot fully meet the agronomic requirements at present. In this study, a combined seed guiding tube was designed for the precision metering device, according to the traditional integrated fixed one. Two bodies were composed of the joint and delivery sections. A revolute pair was selected to connect the two bodies. The overall translation and rotation around the rotating pair were carried out under the action of the driving mechanism. A systematic analysis was made to determine the working principle of the combined seed guiding tube and the motion process of the seed discharging. The seed discharging process was also divided into the incident stage, the stable migration, and the delivery stage. The influencing factors were clarified using the dynamic analysis of the seed movement in the seed guiding tube during discharging. The seed-tube simulation model was then established using discrete element method (DEM) EDEM software. The simulation experiment was carried out with the working speed and the inclination angle of the end of the delivery section as the test factors, while the variation coefficient of the horizontal projection distance of the seed front point as the test index. The optimal attitude was obtained for the two tubes at different speeds. The mathematical model was constructed for the relationship between the working speed and the movement of the combined seed guiding tube. The test platform was built to design the motion control system of the combined seed guiding tube. Taking the Zhonghuang 37 soybean as the research object, the field test of seed guiding trajectory was carried out to verify the performance of seed guiding. The results showed that the better guiding performance of the seeds was achieved in the optimal attitude of the combined seed guiding tube at the working speed of 2-12 km/h. The seed-guiding trajectory was outstandingly better than the traditional one. Less than 2.39% proportion of seeds were found with the secondary bounce after the first contact with the seed guiding tube. A reduced impact was observed in the seed discharging trajectory on the movement of the seed guiding tube and the subsequent seed discharging movement. The comparative test was carried out at constant speed seeding. The results showed a higher qualified rate of seeding spacing was obtained in the combined seed guiding tube at different working speeds, compared with the traditional. The intrinsic seeding performance was also accurately restored in the seed metering device. Specifically, the qualified rate of seeding spacing was about 96.53%, when the working speed was 2-6 km/h, and then decreased to 84.17% at 12 km/h. The coefficient of variation of seed spacing of the combined seed guiding tube at each speed was 24.65 percentage points averages lower than before. Furthermore, the qualified rate of seeding spacing in the combined seed guiding tube was 15.10 percentage points average higher than before, whereas, the coefficient of variation of seeding spacing was 3.76 percentage points average lower than before, during the speed change of 2-12 km/h. Anyway, the combined seed tube can be expected to serve as a variety of working speeds for uniform seed spacing. The finding can provide new ideas and technical references for the high-speed seed guiding in the precision metering seeder.

discrete element; high-speed camera; combined seed guiding tube; seed guiding performance; seed discharging trajectory

10.11975/j.issn.1002-6819.2022.24.002

S223.2

A

1002-6819(2022)-24-0014-11

陈玉龙,韩杰,兰玉彬,等. 精密排种器组合式导种管设计与试验[J]. 农业工程学报,2022,38(24):14-24.doi:10.11975/j.issn.1002-6819.2022.24.002 http://www.tcsae.org

Chen Yulong, Han Jie, Lan Yubin, et al. Design and experiment of the combined seed guiding tube for precision metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(24): 14-24. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.24.002 http://www.tcsae.org

2022-09-09

2022-11-10

国家自然科学基金(51905318、52005307);山东省引进顶尖人才“一事一议”专项(鲁政办字[2018]27号)

陈玉龙,博士,副教授,研究方向为智能农业装备。Email:cyl06471@sdut.edu.cn

王文君,博士,副教授,研究方向为智能农业装备。Email:wjwang2016@163.com

中国农业工程学会高级会员:兰玉彬(E041200725S)