四杆平移式大豆小区育种排种器设计与试验

2022-05-12顿国强刘文辉吴星澎纪文义

顿国强 毛 宁 刘文辉 吴星澎 周 成 纪文义

(1.东北林业大学机电工程学院,哈尔滨 150040;2.湖州师范学院信息工程学院,湖州 313000;3.东北农业大学工程学院,哈尔滨 150030)

0 引言

大豆是东北地区主要的粮食作物,其生产的稳定性对保障粮食安全具有重要意义[1-2]。大豆育种技术的发展是品种改良和粮食增产的必经之路,育种机械的使用是提高作业效率保证育种质量的重中之重[3-4]。而我国大豆小区育种大多采用传统的人力手工播种,严重影响了育种试验的准确性、科学性、普遍性,所以大豆小区育种的研究非常必要[5]。

现阶段小区育种试验中所用到的大豆品种多且数量少,大豆的尺寸也存在较大差异,小区育种田间试验机械化水平较低[6-7]。姜峰[8]研发了机动式大豆育种精密播种机,采用插装式组合式箱体结构;赵宇[9]研发了2BXJ-6型大豆垄三栽培育种精量播种机,设计了一款配套于垄三栽培育种的插装式排种器,可实现垄上等距双条播的农艺要求;谷金龙等[10]设计了一种2BXJ-4(A)型插装式大豆小区育种精密播种机,实际应用中播种空行程大,排种器箱体沉重,清换种作业操作繁琐;黄珊珊等[11]设计了2BXJ_4A1型大豆小区育种精量播种机,采用弧形齿条机构预充种机构进行改进设计,缩短播种空行程,但上述4种播种机均采用整体插装式排种器的方式完成清换种,清换种作业操作不够便捷。因此,应创新清种原理,研发新型清种机构。

综合国内相关研究[12],为解决大豆小区育种作业时清换种问题,本文设计一种四杆平移式大豆小区育种排种器,通过理论分析确定其基本结构参数,采用离散元仿真软件构造模型进行仿真[13],模拟大豆小区育种排种器排种过程,分析排种盘转速对下限角度的影响以及种箱厚度对残余种子数的影响,优化确定排种器的最佳结构参数。最终通过田间试验对所设计机具性能加以验证。

1 排种器整体结构与工作原理

1.1 排种器整体结构

四杆平移式小区育种排种器[14]由壳体、清种毛刷、平行连杆(带U型槽)、收种箱、投种箱、导种管、排种盘、排种轴、圆形套环、六方轴套组成,如图1所示。壳体上部与排种盘形成种箱,清种毛刷固装在种箱右侧挡板处,排种轴穿过壳体中部,其一边用于驱动,另一边排种盘与六方轴套固装并通过六方轴套套装在排种轴上,手持六方轴套可将排种盘向外拉出,排种盘上的圆形套环的轴销分别与平行连杆上的U型槽配合,壳体两侧靠平行连杆吊装收种箱,进而实现收种箱的位置通过排种盘的拔出而进行相应的调整,投种箱位于收种箱右下部,导种管位于投种箱下部。

图1 四杆平移式大豆小区育种排种器结构图Fig.1 Structure diagrams of four-bar translational soybean plot seed metering device1.收种箱 2.平行连杆 3.U型槽 4.排种盘 5.壳体 6.清种毛刷 7.圆形套环 8.六方轴套 9.投种箱 10.导种管 11.排种轴

1.2 排种器工作原理

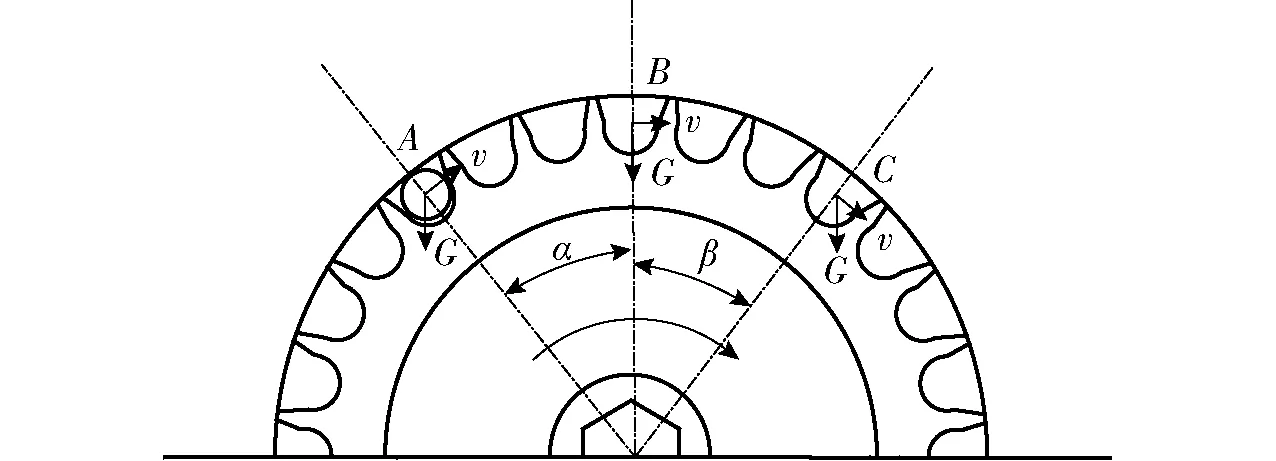

排种器的工作过程分为充种、清种和投种3个阶段,当其工作时,排种轴驱动排种盘沿顺时针方向转动,种箱内的大豆种子在自身重力、摩擦力以及周围种子挤压的综合作用力下落入型孔内进入充种区,如图2所示,随着排种盘一起运动,当型孔经过清种毛刷时,毛刷清除多余的种子后进入护种区,当型孔转到导种管上方位置时进入投种区,大豆种子靠重力脱离型孔落入投种箱,通过投种箱下部导种管落入种沟,完成排种器的清种、排种作业。

图2 排种器充种过程Fig.2 Filling process chart of seed metering device

当排种器在完成前一小区播种作业后,如图3所示,手持六方轴套向外拉出,壳体下方由平行四杆吊装的种箱在圆形套环与U型槽的配合下随之向外运动,逆时针旋转排种盘,种箱以及型孔内的种子依靠自身重力落入平行连杆连接的收种箱内,而后手持六方轴套将排种盘向里归位,向排种箱内倒入下一小区的种子。由于排种器内为无死角结构,拔出排种盘后,种箱及型孔内均无种子残留,排种器归位后,种箱内只有下一小区的种子,避免了种子混杂问题,完成排种器的换种作业,依次循环,四杆平移式大豆小区育种排种器完成排种、清种、换种作业。

图3 四杆平移式大豆小区育种排种器俯视图Fig.3 Vertical view of four-bar translational soybean plot seed metering device1.平行连杆 2.六方轴套 3.排种盘 4.导种管 5.圆形套环 6.清种毛刷 7.收种箱 8.排种轴 9.壳体

传统的大豆小区育种排种器多为插装式结构,在进行清换种作业时,将整个的排种箱拔出,提前准备好盛装种子的容器以防种子落入试验田中,倾倒上一小区的种子后,还需手动转动排种盘,清除护种区内残余的种子,仔细检查种箱内无种子残留后,方可向种箱内倒入下一小区的种子,清换种作业操作费时费力,而四杆平移式大豆小区育种排种器在进行清换种作业时,无需将种箱拔出,箱体结构灵活,只需拉出、旋转、归位3个步骤就可轻松完成清换种作业,箱内结构无死角,排种、收种种箱分离,排种作业排种盘顺时针旋转,种子落入投种箱,清换种作业时,手持六方轴套逆时针旋转排种盘,上一小区种子直接落入收种箱,不仅便于种子的收集,还从根本上解决了种子残留的问题,整个清换种作业操作省时省力。

2 关键部件结构参数分析

2.1 充种下限角度

大豆充种过程可以近似看作物料过筛运动,当大豆沿排种盘表面运动时,除某些运动学要素外,还必须确定大豆能经过型孔的充种下限角度。当排种盘转动后,大豆会以一定的下限角度θ充入型孔,下限角度会随着排种盘转速的变化而改变,不同转速下的下限角度范围不同,充种效果也不同,所以需对下限角度进行分析,排种盘结构参数如图4所示。

图4 排种盘结构示意图Fig.4 Schematic of seed metering tray structure

根据图4中几何关系可知

(1)

式中N——单侧型孔所对应的圆心角,(°)

S——排种盘圆心至型孔底部距离,mm

r——型孔外径,mm

R——排种盘半径,mm

H——型孔深度,mm

而排种盘轴向截面内,周向型孔数K与其单侧对应的圆心角N、型孔间隔圆心角M有关[15],即

(2)

式中L——型孔圆弧段圆心所在圆的半径

小区育种作业时,排种盘的转速n与播种机前进速度v的关系为

(3)

式中LS——株距,取80 mm

由公式(1)、(2)可知,当型孔外径r与型孔间隔圆心角M一定时,增大型孔圆弧段圆心所在圆的半径L,减小型孔深度H,单侧型孔圆心角N减小,周向型孔数K增大,充种下限角度随之增大,所以下限角度θ与周向型孔数K成正比例关系。由式(3)可知,当播种机前进作业时,其前进速度v与株距LS一定时,排种盘的转速n与周向型孔数K成反比,所以排种盘的转速n与下限角度θ成反比。因此,为提高排种盘的充种效果,可适当增大型孔圆弧段的圆心所在圆的半径,即排种盘直径,增加型孔数量,减小型孔深度,降低其作业速度。

2.2 型孔参数

2.2.1充种运动分析

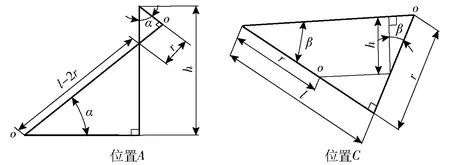

大豆充填型孔过程一直处于运动的状态,为了便于理论研究,忽略空气阻力的影响,如图5所示,选取位置A处于排种盘正半轴、位置B处于排种盘水平位置、位置C处于排种盘负半轴位置,对大豆掉落型孔运动过程进行分析。由于排种盘线速度大于大豆运动速度,致使大豆落入型孔的轨迹从右至左,为保证种子完全落入型孔,大豆重心位置O至少与型孔口持平。

图5 大豆充填型孔位置图Fig.5 Location map of soybean filling hole

根据位置A的几何关系可知,大豆种子落入型孔时,种子重心至少经过距离

(4)

式中l——型孔直径

α——重心O竖直下落高度与水平方向夹角

根据位置B的几何关系可知,大豆种子落入型孔时,种子重心至少经过距离

h=r

(5)

根据位置C的几何关系可知,大豆种子落入型孔时,种子重心至少经过距离

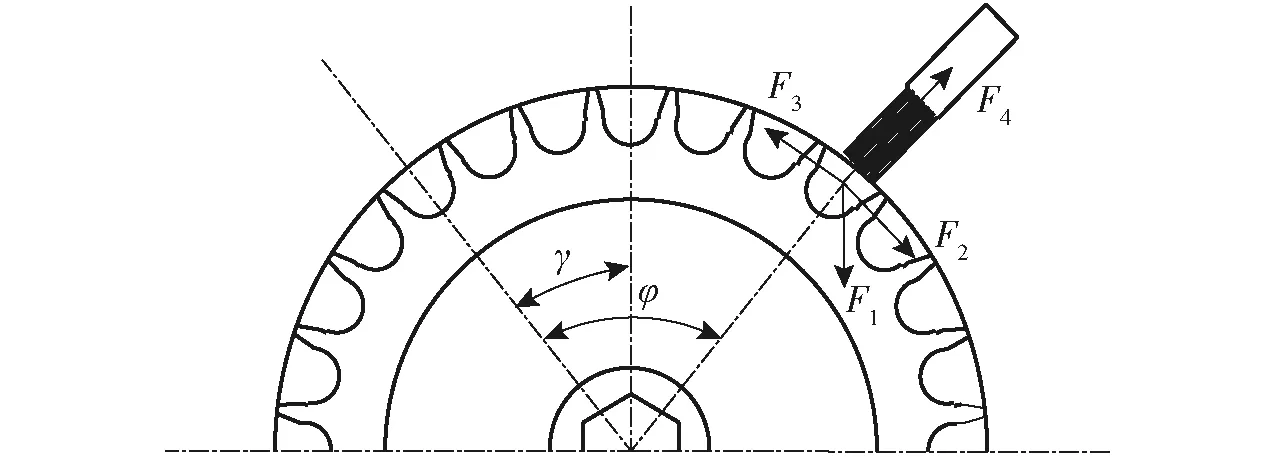

h (6) 由此可见,大豆越接近排种排负半轴位置,重心经过距离越短,越容易充入型孔中。 2.2.2型孔尺寸确定 排种盘型孔大小应根据大豆的物料参数来确定,本文选取品种为黑河43大豆的物理参数为依据,其粒长7.85 mm、粒宽7.31 mm、粒厚6.38 mm,均径为6.57 mm[16]。小区育种单粒精播时,排种盘型孔为半球形结构,型孔的边缘增设倒角,型孔倒角比为0~0.3,这种设计易于种子填充,并可有效防止种子损伤。 由于大豆小区育种作业速度范围为0.8~1.2 m/s[17],计算排种盘转速范围为30~70 r/min,取30 r/min为实例,经计算得排种盘线速度v=204 mm/s。根据上述大豆充种运动规律,如图6所示,研究大豆在不同位置A、B、C时型孔尺寸,α=45°、β=30°时,其几何关系如图7所示。 图6 大豆充填型孔局部放大图Fig.6 Enlarged view of soybean filling hole 图7 位置A、C填充几何关系图Fig.7 Location A,C filling geometric relationship diagram 位置B时大豆处于水平运动,重心经过的距离h=r,排种盘型孔长度 (7) l=vt (8) 位置A时大豆处于排种盘正半轴位置,重心经过距离h>r,根据图7中位置A几何关系图可知 (9) 位置C时大豆处于排种盘负半轴位置,重心经过距离h (10) 位置A、B、C大豆落入型孔所需的时间分别为ta、tb、tc,位置A、B、C型孔所对应的长度分别为la、lb、lc。经计算得:ta=0.028 8 s,la=9.32 mm;tb=0.028 1 s,lb=9.12 mm;tc=0.022 5 s,lc=9.12 mm。 由此可见ta>tb>tc、la>lb=lc,大豆越接近负半轴位置,即下限角度越小充种效果越好,越接近正半轴位置,所需排种盘型孔直径越大充种时间越长。为了使不同状态下的大豆均能充入型孔,确定型孔直径的范围:lmax+0.5≤l≤lmax+1;型孔深度H的范围:lmax-1≤H≤lmax-0.5[18],型孔直径l=10 mm,型孔深度H=7 mm。 2.2.3排种盘直径 排种盘的形状、尺寸对排种性能都有一定影响,通过增大排种盘的直径和排种盘上型孔的数量,可以提高排种器的充种率,但是排种盘直径过大,会致使与其关联型孔尺寸增大,导致排种盘整体结构尺寸增加,以致于在播种机上安装空间也增大,重量增加。排种盘的直径过小会使排种盘曲率变小,不利于种子填充,严重影响排种器的充种性能,过小的排种盘也会导致排种盘上型孔数量减小,相同株距、作业速度下转速较大,充种时间短,易产生漏播[19]。排种盘直径的取值范围一般为80~260 mm,本文所设计的手推式育种排种器,针对小区育种作业其作业速度通常很低,排种盘直径对排种性能影响并不大。因此,本研究参照2BXJ-6型插装式排种器设计排种盘直径为130 mm。 2.2.4型孔数 排种盘上型孔数e与排种盘直径L、机组前进速度v、排种盘转速n、株距LS等因素相关,其计算公式为 (11) 式中δ——传动轮的滑移率,为5%~12% 同一直径的排种盘,增大型孔数量会使排种盘线速度降低,增强种子的填充性。经计算得本文设计的排种盘型孔数量为28。 毛刷在整个作业过程中主要负责清种,使每个型孔内只有一粒种子,避免种箱内剩余少数种子产生不规则弹跳。毛刷角度的选择可以近似为大豆在圆柱外表面上运动和脱离角的问题,如图8所示。 图8 毛刷角度分析图Fig.8 Brush angle analysis chart 图中F1为重力,F1=mg;F2=mgsinφ;F3=fN;F4为离心力,F4=mv2/r=mrφ2;φ为微粒在绝对运动中的角位移;γ为t=0时刻微粒在绝对运动中的起始角位移。作这些力在圆柱截面圆周切线和法线上的投影,写出微分方程 rφ2=gsinφ±f(gcosφ-rφ2) (12) 式(12)取积分得 (13) 其中C为任意常数,f为微粒的静摩擦因数。当圆柱表面的圆周速度大于微粒速度时,即t=0,φ=γ,φ2=0,则 C=e-2fφ[3fsinγ-(1-2f2)cosγ] (14) (15) 当法向反力FN等于零的瞬间微粒脱离圆柱,得 3cosφ-6sinφ-2Ce-2fφ=0 (16) y1=3(3cosφ-2fsinφ) (17) y2=2Ce-2fφ (18) 求得方程的根φ=45°。小区育种排种器在保证清种效果的前提下,还要保证清种毛刷对种子的垂直分力尽量小,避免种箱剩余种子发生向外不规则弹跳。根据理论分析,确定毛刷的清种角度为45°时清种效果最佳。 由于大豆种子表面没有粘附力,大豆颗粒相互的接触以及大豆颗粒与种刷壁面的接触模型均选用Hertz-Mindlin(no-slip)模型,查阅文献[20-21]确定其仿真参数如表1所示。自然界中的豆粒形态并不是严格意义上的球体,所以大豆颗粒采用椭球体模型,其能够真实准确地模拟出大豆种子在排种器中的运动情况,选用试验品种为黑河43,粒长7.85 mm,粒宽7.31 mm,粒厚6.38 mm,均径6.57 mm,应用球面堆积构型法构造种子模型。 表1 全局变量参数Tab.1 Global variable parameters 3.2.1排种器仿真模型建立 以四杆平移式小区育种排种器为原模型,利用SolidWorks进行1∶1比例建模[22],并对不必要的结构进行简化处理,简化后排种器主要由外壳体、型孔、排种盘、虚拟工厂4部分构成,如图9所示。将模型转换成step文件导入EDEM中,并按照表1设置参数。 图9 下限角度仿真EDEM模型Fig.9 Lower limit angle simulation EDEM model1.虚拟工厂 2.外壳体 3.型孔 4.排种盘 5.大豆 3.2.2充种下限角度仿真过程 根据前文充种下限角度理论分析,确定排种盘的转速与充种下限角度成反比例关系,排种盘的转速是影响充种下限角度的关键参数,由于大豆小区育种对排种器的作业速度要求不高,机具作业速度小于1.5 m/s,在理论株距的前提下,计算得到排种盘的转速范围为30~70 r/min。设定大豆颗粒总数2 000个,生成速率1 000 m/s,且大豆直径服从正态分布,计算得出种子半径标准差0.297 mm,设置仿真的总时长为2 s,如图10所示分别选取转速为30、40、50、60、70 r/min进行仿真试验。每个转速随机测量5次下限角度并记录,一种转速重复试验3次避免偶然性因素,最终对比试验数据且每种转速选出5个最佳数值。 图10 不同转速下EDEM仿真图Fig.10 EDEM simulation diagrams at different speeds 3.2.3下限角度方差分析 EDEM仿真过程中,随着转速提高,大豆的充种质量有所降低,充种下限角度也越来越小,由此看来,选取合适的下限角度作为种箱左侧倾斜角度,不仅可以提高充种效率,而且可以合理地利用种箱空间。为进一步验证排种盘转速与充种下限角度之间的关系,分析离散元仿真试验数据,以排种盘转速为试验因素,下限角度为试验指标进行单因素试验,由Design-Expert 8.0.6软件计算分析,结果如表2所示。在下限角度数据分析中,排种盘转速对下限角度影响极显著(P=0.003 5),下限角度随排种盘转速的增大逐渐减小,成反比例关系,验证了理论分析结果。 表2 排种箱下限角度方差分析Tab.2 Variance analysis of lower limit angle of seed metering box 分别取每种转速下限角度的均值,应用Origin对试验结果进行线性拟合,拟合曲线如图11所示,拟合曲线显示下限角度与排种盘转速呈线性相关。但在大豆小区育种实际作业过程中,手推式大豆小区育种农业机械作业速度较慢,参照文献[23],株距为6~8 cm、排种盘转速为40 r/min时小区育种作业质量最优,所以选取40 r/min对应的平均下限角度119°作为种箱左侧的倾斜角度。 图11 下限角度拟合曲线Fig.11 Lower limit angle fitting curve 3.3.1种箱厚度EDEM仿真模型 为确保种箱厚度试验真实,根据上述试验选取119°作为种箱左侧倾角,简化毛刷选取45°作为种箱右侧倾角。将简化后的模型导入EDEM中,按照表1填写参数。在种箱上部建立种子工厂,种箱厚度取8~16 mm,设置大豆的总数为100个,生成速率1 000 m/s,且大豆直径服从正态分布,计算得出种子半径标准差0.297 mm,产生大豆颗粒的总时间为2 s,为防止大豆的种群扰动作用对试验结果造成影响,待大豆全部落入种箱稳定后,排种盘从2 s后以角速度30 rad/s开始转动。设置仿真总时间为20 s,数据记录间隔为0.005 s,仿真过程如图12所示。 图12 种箱厚度EDEM仿真图Fig.12 EDEM simulation of seed box thickness1.种箱 2.排种盘 3.型孔 4.收种箱 5.护种板 6.大豆 7.虚拟工厂 3.3.2种箱厚度方差分析 导出9次仿真数据,应用Origin对试验结果进行线性拟合,拟合图如图13所示,可以看出2 s后,种箱内残余种子数随着时间的推移逐渐减少,并最终保持一个稳定的数值不变,种箱厚度为8、9、10、11、16 mm时种箱内残留种子数随时间推移呈直线趋势减小最后保持不变,排种效果比较稳定。种箱厚度为12、13、14、15 mm时种箱内残留种子数随时间推移逐渐减小但波动较大,排种效果相对较差。因此,种箱厚度的选择还需进一步分析。 图13 残留种子数变化曲线Fig.13 Change curves of residual seed number 重复上述仿真试验5次,记录下5次仿真试验各种箱厚度的种子残留数,进一步研究排种器种箱厚度对种箱内残留种子数的影响,分别取每种种箱厚度下残留种子数的均值,应用Origin对试验结果进行线性拟合,得到拟合曲线如图14所示,说明种箱厚度对残留种子数影响显著。种箱内残留种子数随着种箱厚度先减小后增加,在11 mm时种箱内残留种子数最少。因此,种箱厚度确定为11 mm。 图14 种箱厚度拟合曲线Fig.14 Seed box thickness fitting curve 试验大豆选取品种黑河43,百粒质量20 g,含水率12%,净度98%。试验仪器及设备主要有:根据仿真试验中排种器的尺寸参数和利用3D打印技术加工的四杆平移式小区育种排种器样机、皮尺(量程30 m;精度1 mm)、直尺(量程100 m;精度1 mm)、土壤湿度仪、土壤硬度仪、数码相机等,试验过程如图15所示。 图15 四杆平移式小区育种播种机田间试验Fig.15 Field test of four-bar translational seeder for plot breeding 试验于2020年9月在黑龙江省东北林业大学实施,土壤含水率25.5%,1~5 cm处土壤硬度4.88 kg/cm2。选取种子120粒,设定理论播深3~5 cm,小区试验理论株距设置为5 cm,根据小区育种实际要求,机具的平均行进速度分别取1.8、2.7、3.6 km/h 3个水平,根据实际小区育种农艺要求,小区育种试验田长度设置4 m,小区过道距离0.5 m,每个作业速度重复测试3次,对该播种机田间性能进行分析。 四杆平移式大豆小区育种排种器在试验过程中种子顺利落入投种箱并通过导种管落入种沟,在切换小区进行清换种作业时,手持六方轴套逆时针旋转排种盘,种子顺利落入收种箱内,而后向种箱内倒入下一小区种子进行再次作业,此过程证明该排种器可顺利完成排种、清种、换种作业,清换种作业相较传统插装式排种器操作更加便捷省时省力。如表3所示,合格指数、漏播指数在车速1.8 km/h和2.7 km/h的情况下变化不大。随着车速增加至3.6 km/h,合格指数降低,漏播指数增加。这主要是由于车速增加至3.6 km/h以后,排种盘的转速变快,影响了排种器的充种性能,进而使得漏播指数、合格指数增加。在试验理论粒距下,车速3.6 km/h时平均合格指数、重播指数、漏播指数分别为87.61%、6.63%、5.75%,根据JB/T 51017—1999《中耕作物精密播种机产品质量分等》,均达到优等品标准,从而证明本研究设计的四杆平移式大豆小区育种排种器在提高清换种效率的同时能够保证工作质量。 表3 田间试验结果Tab.3 Field test results (1)设计了四杆平移式小区育种排种器,理论分析了大豆充种下限角度与排种盘转速的关系,并通过理论分析确定了排种器的排种盘直径、型孔尺寸、型孔数量、毛刷角度的设计参数。 (2)单因素仿真试验结果表明,下限角度随排种盘转速增大逐渐减小,成反比例关系,下限角度在119°时充种效果较好;种箱厚度试验结果表明,种箱厚度为11 mm时,排种效果好且种箱内残余种子数较少。 (3)田间试验结果表明:本研究设计的四杆平移式大豆小区育种排种器在提高清换种效率的同时能够保证工作质量,最高作业速度3.6 km/h时其平均合格指数87.61%、重播指数6.63%、漏播指数5.75%,均达到JB/T 51017—1999《中耕作物精密播种机产品质量分等》优等品的标准。

2.3 毛刷角度

3 种箱参数仿真试验

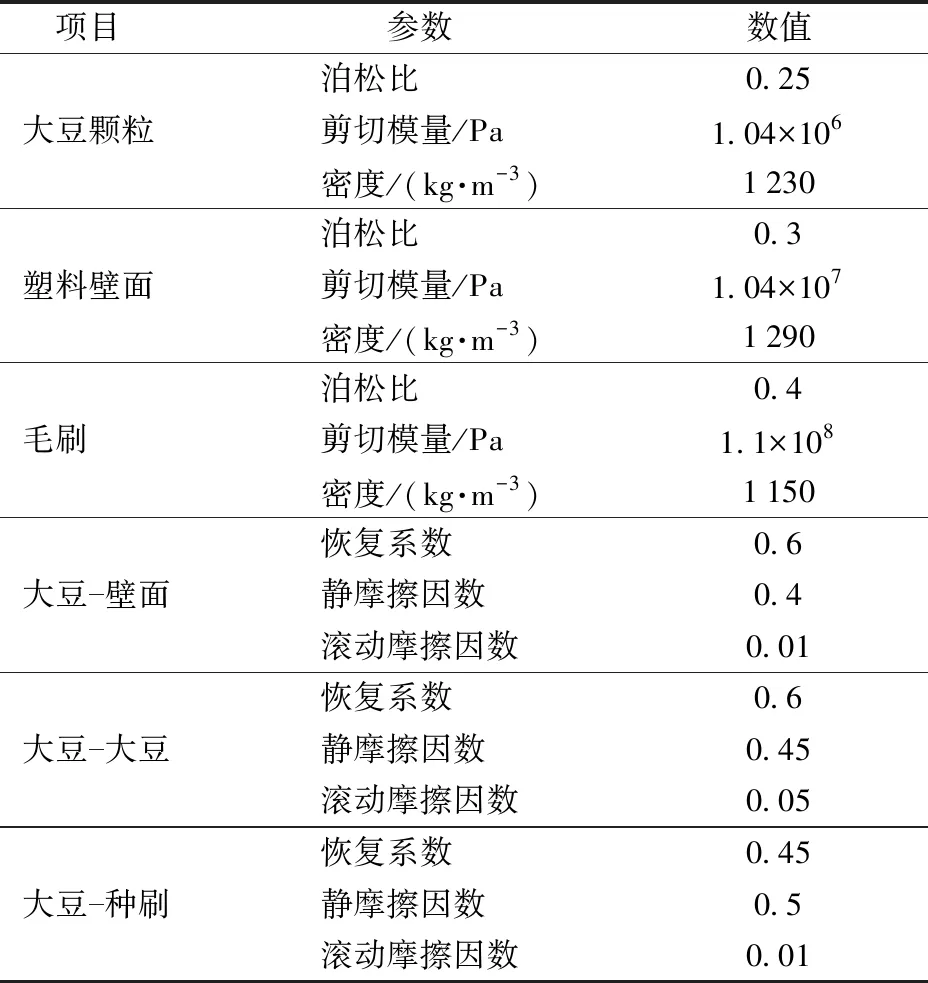

3.1 仿真参数的设定

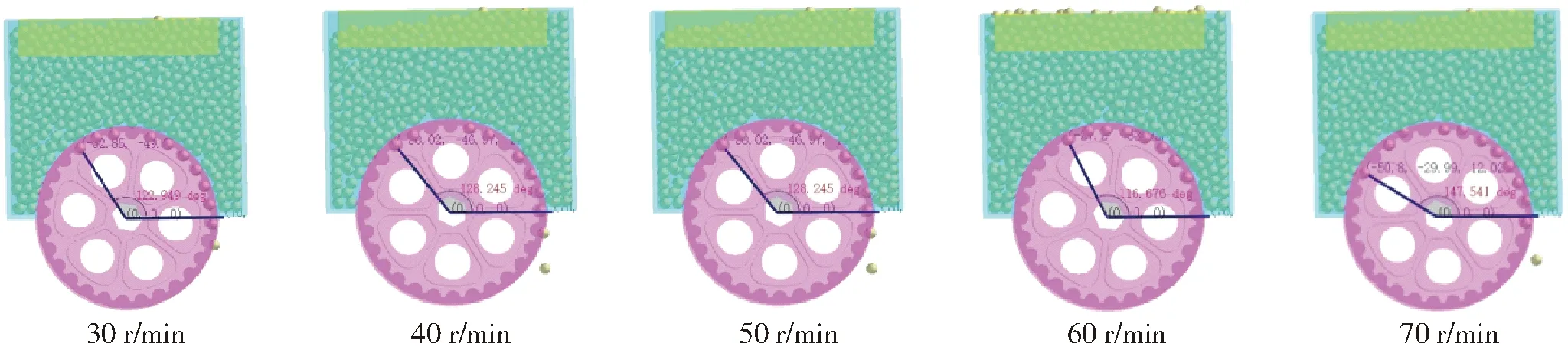

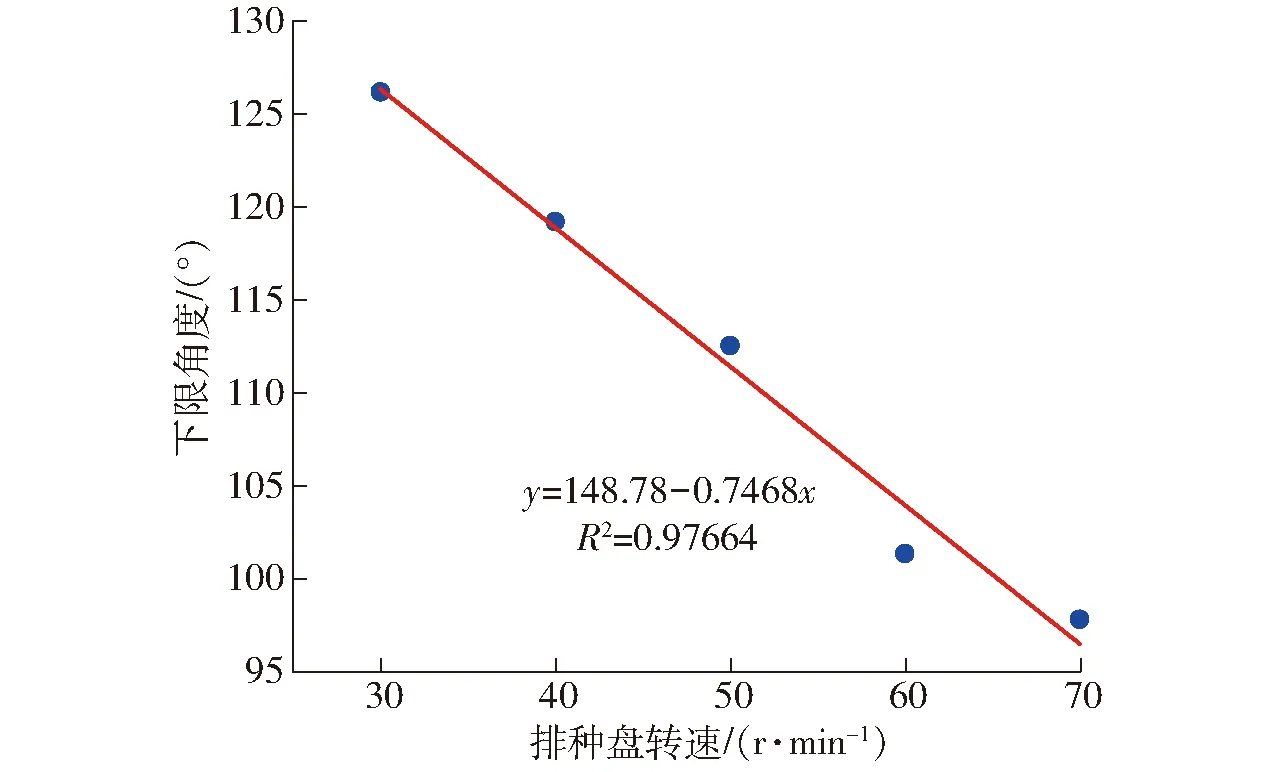

3.2 下限角度仿真过程

3.3 种箱厚度仿真过程

4 田间试验

4.1 试验材料

4.2 试验过程

4.3 结果与分析

5 结论