固定床反应器内构件-溢流型分配器的数值模拟与结构优化

2022-03-11薄守石刘敬敬雷瑞星孙兰义

薄守石, 张 旭, 刘敬敬, 雷瑞星, 孙兰义

(中国石油大学(华东) 重质油国家重点实验室, 山东 青岛 266580)

近几十年来加氢技术发展迅速,加氢催化剂活性得到了巨大的提高,而加氢反应器及其内构件的性能对催化剂能否发挥其活性起到极其重要的作用[1],开发和设计性能优良的固定床加氢反应器内构件是目前研究的主要方向之一。

在固定床加氢反应器中,液相在催化剂床层中的分布效果对反应器的稳定运行和产品质量有很大影响[2]。液相分布不均匀可能会使催化剂效率大大降低,并导致催化剂床层局部过热和催化剂结焦失活。气-液分配盘作为固定床加氢反应器中的重要内构件,其作用是使气-液两相进行相互接触,利用气相对液相的破碎和分散作用,将液相均匀地喷洒在催化剂床层表面,气-液分配盘的性能决定了液相能否在催化剂床层表面实现均匀分布[3]。气-液分配盘通常是由许多气-液分配器按某种特定的排列方式安装在塔盘上,塔盘上所有气-液分配器的分配效果叠加形成气-液分配盘的分配效果。一个气-液分配盘上一般分布有成百上千个气-液分配器,由于计算机性能的限制,气-液分配盘的模拟研究不易实现,所以单个气-液分配器分配效果的研究显得尤为重要。笔者从液相喷洒面积、液相分布不均匀度以及压降3个方面考察单分配器的分配性能。工业上采用的大多数分配器按工作原理可分为抽吸型、溢流型、喷射型和组合型4类[4]。其中溢流型分配器结构简单,分配点密度高,液位差为主要驱动力,适用于更宽范围的气相负荷;缺点是对液体高度变化敏感,抗塔板倾斜能力很差,液相入口很容易结焦或被碎屑堵塞[5]。

Raynal等[6]使用计算流体力学软件对溢流型分配器进行了2D及3D的模拟,选用流体体积函数VOF模型,探究了溢流型分配器的流动状态,并确定了液相流动对分配器的分配效果有显著影响。Alvarez等[7]使用计算流体力学软件,研究了分配器下方催化床层截面的液相喷洒状况,得到了溢流型分配器的流体力学行为。侯亚飞等[4-5]和柳士开等[8]选用欧拉-欧拉多相流模型和RNGk-ε两方程湍流模型对溢流型、抽吸型和喷射型分配器的性能进行了数值模拟,并对3种分配器进行了结构优化。李登稳等[9]对文丘里型分配器进行了数值模拟,使用了标准、RNG和可实现的3种k-ε湍流模型,结果表明,3种湍流模型的模拟结果相差甚微,并通过冷模实验证明了模拟结果的准确性。

笔者基于溢流型分配器结构特点,设计了一种液体分布均匀、液相喷洒面积大以及压降低的固定床加氢反应器分配器,并对溢流型分配器进行了数值模拟与结构优化。

1 模型验证

中国石化石油化工科学研究院设计并搭建了直径500 mm的冷模实验装置,采用空气-水体系对联合油公司生产的UOC型气-液分配器进行了CFD模拟,并对比实验数据和模拟数据,以验证模型的可靠性[10]。其中几何模型、网格划分、流体力学模型、控制方程以及边界条件等见参考文献[5]。

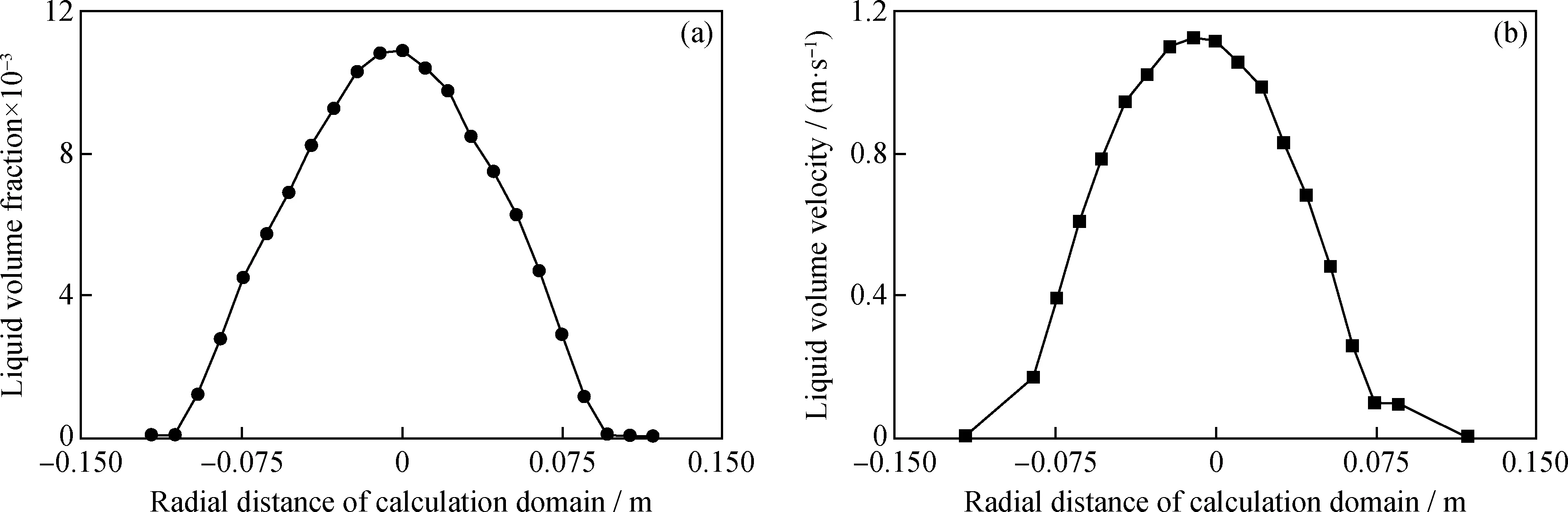

与文献[10]中实验测量的数据相同,笔者同样考察了分配器下方150 mm横截面液相体积分数的径向分布,模拟数据与实验数据对比结果如图1所示。由图1可知,模拟数据与实验数据吻合较好,说明所选模型能够体现分配器中的实际气-液流动状态,为后续分配器的模拟与优化奠定了基础。

图1 水体积分数径向分布模拟数据与实验数据对比Fig.1 Comparison of water volume fraction radialdistribution between experiment and simulation

2 溢流型分配器结构优化

2.1 基本构型模拟

2.1.1 基本构型结构

该溢流型分配器结构较为简单,其顶部侧方对称开有2个矩形切口作为气相入口,气相入口上部设置挡板用于阻止液相从顶部直接流入分配器内,分配器下部三侧错位开6个圆孔作为液相入口,降液管底部未设置碎流板,具体结构如图2所示。

图2 溢流型分配器三维模型Fig.2 Three-dimensional model of overflow distributor

2.1.2 模拟条件

以国内某石化装置固定床加氢反应器的基础物流数据和气-液相物性参数作为模拟数据,该反应器的基础物流数据和气-液相物性参数分别如1和表2所示。

表1 反应器基础物流数据Table 1 Reactor basic logistics data

表2 气-液相物性参数Table 2 Physical parameters of gas and liquid phases

该反应器分配盘上布置有1153个溢流型分配器。根据加氢反应器的总处理量以及溢流型分配器的个数计算每个溢流型分配器的气-液相负荷,单个溢流型分配器的气相流量为3.0708 m3/h,液相流量为0.3687 m3/h,气液相总流量为3.4395 m3/h。按溢流型分配器间距确定单个分配器计算域直径为0.236 m,计算域横截面面积为0.04374 m2。反应器入口处气-液相混合速率为0.02184 m/s,液相体积分数为0.1072。

2.1.3 模拟结果分析

通常情况下加氢装置中分配盘下方200 mm横截面为颗粒填充物。分配器下方200 mm横截面的液体分布情况见图3。由图3(a)可以看出,该分配器下方200 mm横截面的液相喷洒直径范围约为-0.096~0.086 m,液相分布略偏离分配器中心。该分配器直径为28 mm,液相喷洒范围的直径为分配器直径的6.5倍,喷洒面积为0.026 m2。由图3(b)可以看出,分配器下方200 mm横截面液相速率峰值为1.19 m/s,液相速率分布也存在偏心(速率峰值不在分配器中心)现象。另外经过后处理计算得到分配器的压力降为117.81 Pa。

图3 分配器下方200 mm横截面处的液体分布情况Fig.3 Liquid distribution at 200 mm below the distributor(a) Liquid volume fraction; (b) Liquid volume velocity

为了对分配器的液体分布性能进行定量比较,笔者引入液体分布不均匀度的概念,其定义式如式(1)所示[11]。

(1)

2.2 分配器结构优化

2.2.1 气相入口结构优化

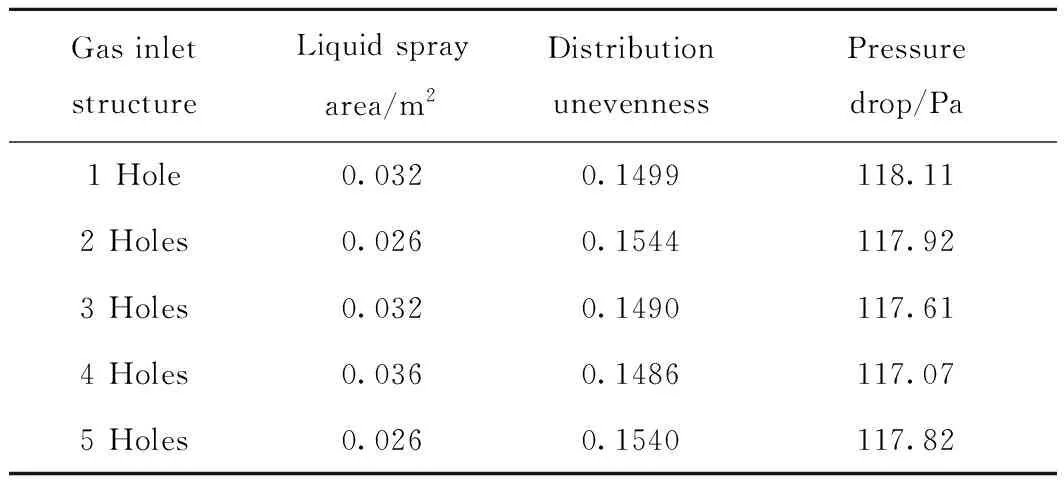

气相入口的变化会影响气相的进气速率和流动状态。在气相入口面积不变的前提下,气相入口优化考察5种情况,分别为:侧方1口、侧方2口(基本构型)、侧方3口、侧方4口、侧方5口。5种分配器结构如图4所示,计算结果如图5和表3所示。

图4 5种分配器的三维模型Fig.4 Three-dimensional models of five distributorsGas inlet structure: (a) 1 Hole; (b) 2 Holes; (c) 3 Holes;(d) 4 Holes; (e) 5 Holes

图5 分配器下方200 mm横截面液相体积分数云图Fig.5 Contour of the liquid phase volume fraction on the200 mm horizontal plane below the distributorGas inlet structure: (a) 1 Hole; (b) 2 Holes;(c) 3 Holes; (d) 4 Holes; (e) 5 Holes

如图5所示,5种构型在分配盘下方200 mm横截面的液相分配状况相似,仅侧方4口的液相体积分数深色部分的面积较小。由表3可知:分配器的气相入口为侧方4口时的液相喷洒面积最大,约为0.036 m2;侧方4口分配器的不均匀度最小,与基本构型侧方2口分配器相比有明显改善;比较压降计算结果,5种构型中侧方4口压降最低,为117.07 Pa。

表3 气相入口结构优化计算结果Table 3 Calculation results of the gas inletstructure optimization

根据以上计算结果综合分析可知,对气相入口进行优化的5种结构中,气相入口结构为侧方4口时,整体性能最佳。液相喷洒面积比基本构型增大了24.91%;液相分布不均匀度比基本构型减小了6.73%;压降也最小。因而,以气相入口为侧方4口的分配器为基准进行下一步优化。

2.2.2 液相入口半径优化

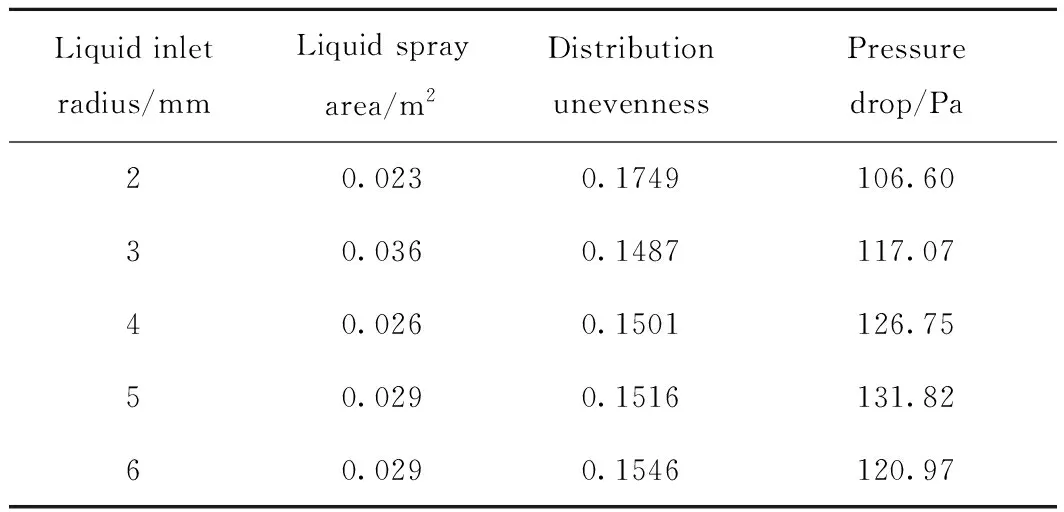

分配器的分配性能也受到液相入口半径的影响,液相入口较大时,液相的处理量不变,面积越大,液相流速越低,液相沿壁流动效果就会越严重,液相不能被有效分散,从而影响分布效果;而液相入口较小时,液相可能会在分配盘上不断积累,导致液相从分配器顶端的气相入口流入,影响分布效果[5]。因而需要对分配器的液相圆形入口半径进行优化。5种分配器计算结果如图6、图7与表4所示。

从图6和图7可以看出,液相入口半径为2 mm时,液相沿顶部气相入口进入,存在严重的中心汇流现象,中心区域体积分数较大,原因主要是和液相入口结构有关。液相入口为小孔,一定的液位高度的流体通过小孔,当孔径较小,流体流速较大时,流体在管中心汇合,形成中心汇流。液相入口半径为3~6 mm的液相体积分数相差不大。由表4可知:液相入口半径为3 mm的分配器液相沿径向的分布范围最大,4 mm次之,5 mm和6 mm的喷洒面积相同且最小;液相入口半径为3 mm的分布不均匀度最小,为0.1486; 5种分配器中液相入口半径为2 mm的分配器压降最小,半径为3 mm的压降次之。

图6 分配器纵截面液相体积分数云图Fig.6 Contour of the distributor vertical section liquid volume fractionLiquid inlet radius/mm: (a) 2; (b) 3; (c) 4; (d) 5; (e) 6

图7 分配器下方200 mm水平面液相体积分数云图Fig.7 Contour of the liquid phase volume fraction on the200 mm horizontal plane below the distributorLiquid inlet radius/mm: (a) 2; (b) 3; (c) 4; (d) 5; (e) 6

表4 液相入口半径优化计算结果Table 4 Optimization calculation results of liquid inlet radius

根据以上计算结果综合分析可知,液相入口半径为3 mm的分配器不均匀度最小,压降较低,喷洒面积最大。因而,选用液相入口半径为3 mm圆孔的分配器作为优化构型,并以此结构为基础进行优化。

2.2.3 液相入口排列方式优化

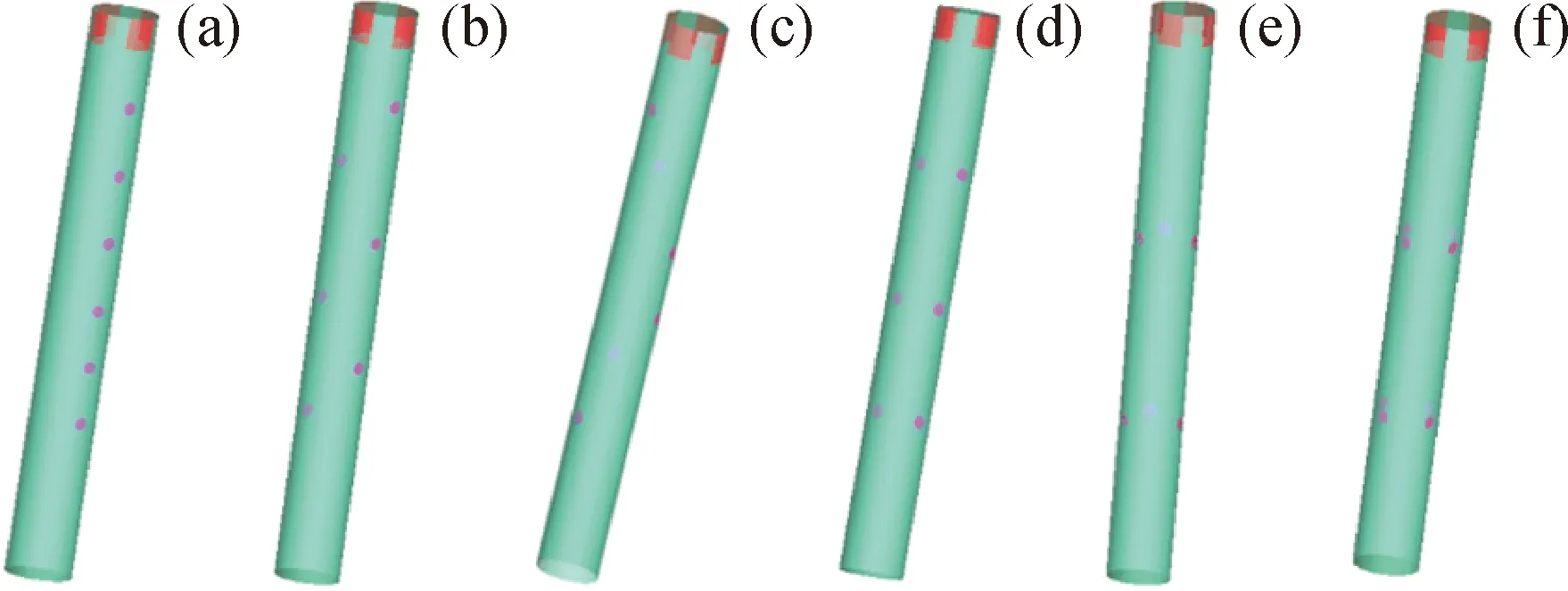

分配器侧壁上的液相入口可有多重排列方式,其对分配器性能也有较大的影响,因而对液相入口的排列方式进行模拟优化。在液相入口半径为3 mm的前提下,考察6种分配器结构,分别为一侧错开型、两侧错开型、三侧错开型、两侧并列型、三侧并列型和四侧并列型,结构形式如图8所示。

图8 6种分配器的三维模型Fig.8 Three-dimensional models of 6 dispensersArrangement of liquid inlet: (a) 1 Side stagger; (b) 2 Sides stagger;(c) 3 Sides stagger; (d) 2 Sides parataxis;(e) 3 Sides parataxis; (f) 4 Sides parataxis

由图9可知,一侧错开型和两侧错开型的液相分布均存在较为严重的偏心现象,三侧并列型中心汇集区域较小,其余构型的液相分布效果相似。由表5可知:3种错开型分配器的液相喷洒面积相同,3种并列型分配器的液相喷洒面积相同,并列型的液相喷洒面积略大于错开型,但相差不大;并列型的分布不均匀度均低于错开型,其中三侧并列型分配器的分布不均匀度最低,为0.1462;并列型分配器的压降均比错开型分配器大,在并列型分配器中以三侧并列型最小为128.14 Pa,比三侧错开型高9.46%,但其压降增大的幅度是可以接受的。

图9 分配器下方200 mm横截面液相体积分数云图Fig.9 Concentration cloud map of liquid phasevolume fraction in the horizontal plane of200 mm below the distributorArrangement of liquid inlet: (a) 1 Side stagger; (b) 2 Sides stagger;(c) 3 Sides stagger; (d) 2 Sides parataxis;(e) 3 Sides parataxis; (f) 4 Sides parataxis

表5 液相入口排列方式优化计算结果Table 5 Optimization calculation results of theliquid inlet arrangement

根据模拟结果可以看出,由于错开型分配器的每个液相入口高度不同,导致各液相入口的进液量不同,从而使液相分率峰值偏离分配器中心,影响分配盘上各个分配器下方液相的有效均匀叠加。三侧并列型分配器的分布不均匀度最小,且无偏心现象,压降在可接受范围内,故选择三侧并列型分配器进行下一步优化研究。

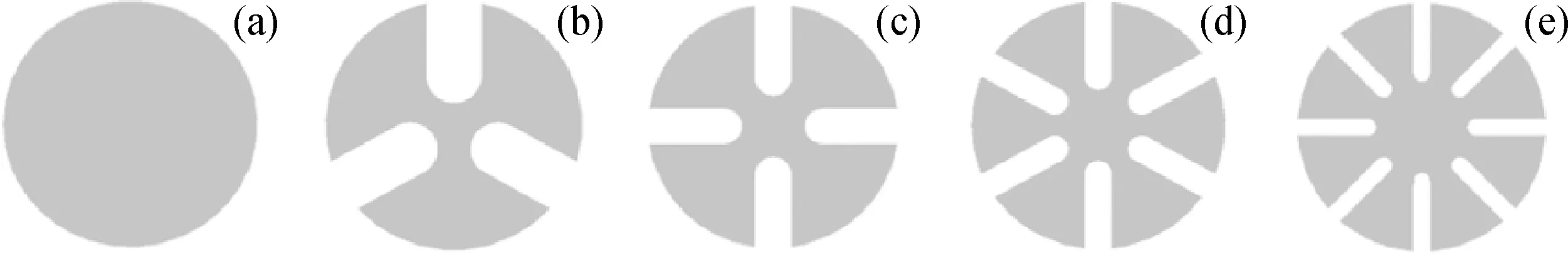

2.2.4 碎流板结构优化

从上面的模拟情况可以看出,经过以上初步优化后的溢流型分配器仍存在液相中心汇流现象,考虑在分配器下方20 mm处添加与分配器内径等径的碎流板。考察6种情况,分别为无碎流板、平板不开孔、平板开三孔、平板开四孔、平板开六孔和平板开八孔。5种碎流板结构如图10所示。

图10 5种分配器碎流板结构Fig.10 5 Types of the distributor fragment structureDebris flow plate structure: (a) Flat plate without holes; (b) 3 Holes; (c) 4 Holes; (d) 6 Holes; (e) 8 Holes

由图11可知:添加碎流板后,分配器下方低高空处出现了无液相区域,但在距离分配器底部一定距离后,无液相区域消失;由于添加碎流板后,气液混合物在碎流板作用下向两侧分散,可有效消除中心汇流现象,当碎流板开孔后,部分气液混合物通过开孔流动,减少了气液混合物的动量,扩散角减小,所以添加平板不开孔型碎流板分配器的喷射角度最大。由表6可知:在添加碎流板的分配器中,碎流板开孔后,喷洒面积明显比不开孔的小,随着开孔个数的增加,单孔面积的减少,喷洒面积逐步增大,平板不开孔碎流板的喷洒面积最大,为0.044 m2,比无碎流板分配器大22%;平板不开孔碎流板的分布不均匀度最小,为0.1399,与基本构型相比降低了9.4%,对于开孔碎流板,其基本趋势为碎流板开孔数量越多,分布不均匀度越小;所有添加碎流板后的分配器压降几乎一致,均高于无碎流板的分配器。这是由于碎流板的阻碍作用,增加了分配器的压力损失,故而压降增加。但压降仅增加了10 Pa,增长幅度较小,在可接受范围内。

图11 分配器纵截面液相体积分数云图Fig.11 Distributor vertical section liquid volume fraction cloud imageDebris flow plate structure: (a) No debris flow plate; (b) Flat plate without holes; (c) 3 Holes; (d) 4 Holes; (e) 6 Holes; (f) 8 Holes

表6 碎流板结构优化计算结果Table 6 Calculation results of structure optimizationof debris flow plates

根据模拟结果可知,与基本构型相比,添加平板不开孔型碎流板分配器的分布效果更好,喷洒面积最大,与基本构型相比增加了69.2%,分布不均匀度最低。因此推荐采用添加平板不开孔型碎流板的分配器。

3 结 论

在某加氢装置操作工况条件下,对溢流型分配器进行了数值模拟与结构优化,确定了优化后的新溢流型分配器结构:气相入口为侧方四孔,液相入口半径为3 mm,液相入口排列方式为三侧并列,并添加平板不开孔型碎流板。新溢流型分配器相较于基本构型分布不均匀度降低了9.4%,喷洒面积增加了69.2%,分配效果得到了有效提升。