鼓泡流化床内木屑成型颗粒混合及化学链气化特性

2022-03-11沈来宏

程 鑫, 王 深, 沈来宏

(东南大学 能源与环境学院 能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

生物质是仅次于煤炭、石油和天然气的第四大能源载体。迫于能源短缺和环境恶化的双重压力,各国政府高度重视生物质资源的开发和利用[1]。将生物质加工成成型颗粒,能量密度大大提高[2-3],运输成本降低,具有广阔的工业应用前景。

生物质因含有高达70%左右挥发分的原料特性,非常适合通过气化生产高附加值燃料及化学品[4]。利用生物质气化技术生产的合成气,既可以作为燃料直接使用,也可作为生产费-托液体燃料和含氧液体燃料的原料,能替代现在的石油和煤炭化工原料[5]。传统的生物质气化技术需借助氧气,在高温下使高聚物发生热解、氧化和还原重整反应,额外的空分或制氧设备导致工艺复杂且成本较高。针对这些问题,提出了一种新型的生物质气化方式——化学链气化(Chemical looping gasification,CLG)。化学链气化装置主要由燃料反应器和空气反应器两部分组成。在燃料反应器中,生物质在载氧体的作用下发生气化反应生产合成气,在空气反应器中,被还原的载氧体被充分氧化再生,放出的热量跟随载氧体进入燃料反应器。化学链气化技术的主要优势在于:(1)载氧体可循环使用,节省了成本;(2)载氧体同时也是载热体,无需外部加热就能使得反应连续进行;(3)还原态载氧体高效的催化活性可有效促进焦油大分子物质的分解[6];(4)晶格氧与气态组分在固体表面发生气-固反应,相比于同相的气-气反应,该反应在常压下的有限空间内就能较完全地进行[7]。

国内外关于生物质化学链气化的研究[8-9]证实了化学链气化技术在生物质气化方面具有良好的反应性能和广阔的应用前景。葛晖骏等[10-12]研究了气化温度对生物质化学链气化过程的影响,结果表明,随着气化温度升高,碳转化率和合成气产率相应增大。黄振等[13-15]的研究表明,天然铁矿石可以作为生物质化学链气化的载氧体,随着反应时间的增加,合成气中H2、CO、CH4的相对浓度缓慢增加,而CO2的浓度逐渐降低,并且载氧体的存在能显著提高气体产率、碳转化率以及气化效率。Qi等[16]选择褐煤和稻壳作为化学链气化的固体燃料,采用溶胶-凝胶法制备了Fe2O3载氧体,采用N2气氛下的热重仪研究了褐煤、稻壳和Fe2O3之间的反应活性,实验显示,Fe2O3的存在增强了化学反应速率,特别是对800~1000 ℃左右的褐煤,并且促进了稻壳的热解反应。

然而,以往的研究主要集中于传统的粉末状生物质燃料在化学链气化工艺中气相或其他单一相产物的产率和分布,对致密化的生物质成型颗粒和三相产物组分分布的研究仍然较少。与这些传统粉末状生物质燃料相比,成型颗粒能量密度高、运输成本低,是未来生物质能源广泛工业应用的趋势。此外,成型颗粒在流化床内与床料之间的混合/分离情况直接影响反应物与生成物之间质量、热量的传递速率[17],进而影响化学链气化的效率和充分性。因此,对化学链气化过程中成型颗粒流化特性的研究显得很有必要,这在以往的文献中鲜有报道。

笔者采用透明玻璃珠为床料研究了化学链气化过程中木屑成型颗粒的流化特性,然后在不添加外部蒸汽的情况下实现了对三相产物(合成气、焦油、焦炭)的定量捕集,分析在不同体积流量下合成气的组分分布、焦油的成分以及焦炭和载氧体的表观形貌分析。

1 实验部分

1.1 实验材料

1.1.1 木屑成型颗粒

采用中国鼎梁公司9SKLJH580型生物质造粒机制得木屑成型颗粒,其工业分析和元素分析如表1 所示。

表1 木屑成型颗粒的工业分析和元素分析Table 1 Proximate and ultimate analysis of the wood pelletized particle w/%

1.1.2 载氧体

实验中所采用的是产自贵州的一种天然锰铁矿,粒径筛分至0.3~0.45 mm,堆积密度为1340 kg/m3,其主要元素组成如表2所示。

表2 锰铁矿元素成分Table 2 Elemental composition of manganese-iron ore w/%

1.2 实验装置与方法

1.2.1 成型颗粒流态化实验

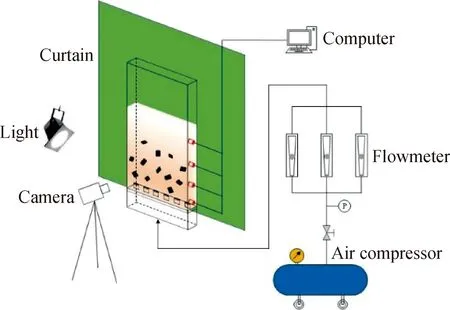

成型颗粒流态化实验系统如图1所示。流化床由透明有机玻璃组成,其长、宽、高分别为210、30和800 mm,顶部设计为开口,用于装料卸料。为避免图像识别过程中受其他背景物的干扰,在流化床背后添加纯绿色背景板。

图1 成型颗粒流态化实验系统Fig.1 Experimental system of the pelletizedparticle fluidization

将成型颗粒涂成黑色,使其与玻璃珠具有更大的对比度。为消除静电的影响,事先在玻璃珠中加入少量Larostat 519颗粒[18-19]。将拍摄区域沿流化床床层高度方向分成大小相等的、高10 cm的4部分,从下到上依次命名为:下层(Ⅰ)、中下层(Ⅱ)、中上层(Ⅲ)和上层(Ⅳ)。成型颗粒流态化实验工况如表3所示。

表3 成型颗粒流态化实验工况Table 3 Experimental conditions of the pelletized particle fluidization

为研究气化时间对成型颗粒轴向分布的影响,先在图2所示设备中制备了特定反应时间的成型颗粒,再将成型颗粒放入如图1所示设备中进行流态化实验。反应器内径为40 mm。吊篮外径38 mm,高80 mm,底部和侧面呈3 mm和6 mm的网格。实验时,从反应器顶部投入成型颗粒并开始计时,达到预设时间后,迅速向上提起吊篮至冷却区域并关闭底部N2,同时通入两侧冷却气并向套管中放入冰块,冷却过程持续45 s。

完成对原始视频裁剪并逐帧输出4部分图像之后,首先适当增强图像的亮度和对比度。然后对单个成型颗粒的RGB(Red,Green and Blue)范围进行检测,以设置一个可以识别成型颗粒分布的阈值范围。在阈值的作用下,将原始图片进行二值化处理,被识别出的成型颗粒显示为白色,其余部分显示为黑色。同样的过程也用于玻璃珠的检测。最后计算成型颗粒的浓度。

图2 制备不同气化时间成型颗粒装置示意图Fig.2 Diagram of the device for preparing pelletizedparticles with different gasification time

1.2.2 成型颗粒化学链气化实验

成型颗粒化学链气化实验系统示意图如图3所示。反应器内径为40 mm,比氧耗Φ(载氧体理论供氧质量与燃料完全燃烧耗氧质量之比)恒定为0.4。实验时将4颗总质量为3 g的成型颗粒送入炉内,每次反应时间为15 min。反应器出口与冷凝装置之间的电加热带保持在300 ℃。冷凝装置由6根放置于-11 ℃的盐冰中的管道组成,包括2根空管道和4根含有二氯甲烷的管道。成型颗粒化学链气化实验工况如表4所示。实验结束后,用质谱法(MS)分析焦油中有机成分的组成和含量。剩余的焦炭进行扫描电子显微镜(SEM)分析,以确定其表面结构。

图3 成型颗粒化学链气化实验系统示意图Fig.3 Experimental system of biomass pelletizedparticles chemical looping gasification

表4 成型颗粒化学链气化实验工况Table 4 Experimental conditions of biomass pelletized particles chemical looping gasification

1.3 数据处理方法

成型颗粒浓度(c,%)定义为给定区域内识别出的成型颗粒所占面积Sp与成型颗粒所占面积加玻璃珠所占面积Sm的和的比值,如式(1)所示。

(1)

比氧耗Φ(mO/mB)定义为载氧体理论供氧质量(mO,kg)与成型颗粒完全氧化所需要的氧的质量(mB,kg)的比值,如式(2)所示。

(2)

根据Fe2O3向FeO和Mn2O3向MnO的转变规律,1 kg锰铁矿载氧体可以提供0.051 kg的氧[20]。

在化学链气化反应过程中,根据进、出口N2平衡来确定瞬时的反应器出口气体摩尔流量(nout,mol/s),为:

(3)

式中:φi为对应气体组分i的体积分数;nN2为N2的摩尔流量(mol/s)。

合成气产量Vg定义为1 kg的生物质颗粒产生的合成气体积,L/kg,即:

(4)

式中:在标准大气压下气体摩尔体积(Vm)等于22.4 L/mol;t为气化时间,s;mp为实验中加入的成型颗粒的质量,kg。

Mg(%)为在所有气体产物中合成气摩尔分数,其计算式如式(5)所示。

(5)

碳转化率Xc(%)为合成气中含碳量与木屑成型颗粒中含碳量之比,如式(6)所示。

(6)

式中,nc为木屑成型颗粒中碳的摩尔分数,%。

2 结果与讨论

2.1 成型颗粒轴向混合特性

2.1.1 流化速率对成型颗粒轴向浓度分布的影响

取流化床反应器中下层(Ⅱ)和中上层(Ⅲ)成型颗粒浓度随混合时间变化的曲线,当两床层区域内颗粒浓度均在一定范围内波动时,认为此时反应器内的颗粒混合处于稳定状态。

以表3中的工况2为例,成型颗粒浓度随混合时间的变化曲线如图4所示。由于初始时刻成型颗粒已经摆放在反应器内,此时中上层的颗粒浓度为100%,供风系统开启后,反应器内玻璃珠与成型颗粒开始不断混合,中上层颗粒浓度急剧下降。从第4 s开始,颗粒浓度曲线波动平稳,混合进入稳定状态。研究中所有的颗粒浓度均选取混合稳定之后10 s内的平均数据。

Ⅱ—Lower middle part; Ⅲ—Upper middle part图4 工况2下成型颗粒浓度(c)随时间(t)的变化曲线Fig.4 Pellet concentration (c) curves withtime (t) under condition 2

图5为不同流化速率下成型颗粒平均浓度的轴向分布。由图5可以看出,下层(Ⅰ)颗粒浓度始终最低,且在流化速率增大的过程中缓慢上升。这是因为成型颗粒本身密度比玻璃珠小,在一起流化的过程中难以下降到下层;而流化速率的增大使反应器内汇集的气泡变得更大,这让反应器内在同一时刻受气泡扰动较小区域内的颗粒更有可能沿着气泡上升产生的空白区向下移动。另外,中下层(Ⅱ)和中上层(Ⅲ)成型颗粒的浓度在流化速率增大的过程中下降明显,这是因为在低流化速率下,玻璃珠和成型颗粒随着气泡上升的高度有限,在u=0.24 m/s时,上层(Ⅳ)颗粒浓度为3.06%,与u=0.36 m/s时的5.29%和u=0.48 m/s时的7.34%相比小得多,大部分颗粒聚集在中上层,浓度达到了7.67%。随着流化速率的增加,反应器内的气泡越来越大,大气泡在上升的过程中携带更多的颗粒至上层,这就导致了上层颗粒浓度的增加,同时,中上层和中下层颗粒浓度下降。从整体来看,流化速率在0.24 m/s时,会导致反应器内成型颗粒的流化较差,部分颗粒堆积在床层表面无法下落,颗粒与床料的接触有限。而流化速率增大到0.48 m/s时,虽然下层、中下层和中上层的颗粒浓度分布更均匀,但却会导致颗粒上浮,上层成型颗粒的浓度过大。在流化速率为0.36 m/s的情况下,4个分区内的成型颗粒浓度最为接近,因此,实验中的流化速率最优工况应该在0.36 m/s附近,此时4个分区内成型颗粒浓度由下至上依次为:0.71%、3.17%、5.94%、5.29%。

图5 不同流化速率(u)下成型颗粒浓度(c)的轴向分布Fig.5 Axial distribution of pellets concentration (c)at different flow rates (u)

2.1.2 气化时间对成型颗粒轴向浓度分布的影响

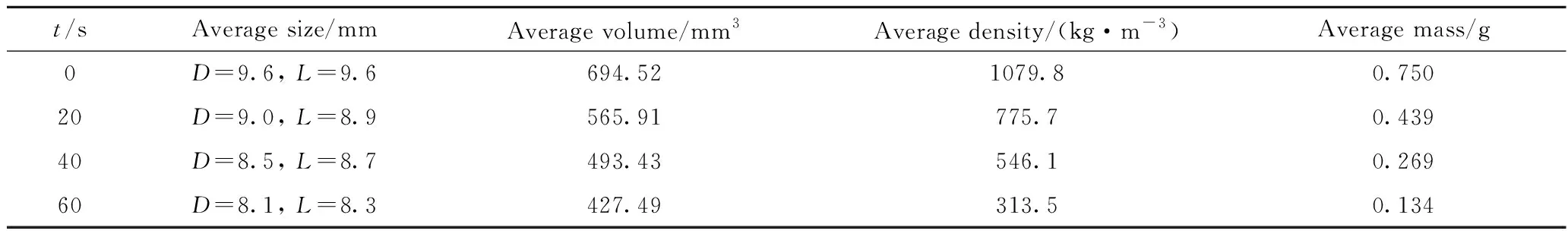

研究中所选取的直径9.6 mm、长9.6 mm的木屑成型颗粒在气化反应中不同时间的物性参数如表5所示。由表5可以看出,成型颗粒在化学链气化过程中尺寸的变化相比于密度的变化来讲很小。

表5 木屑成型颗粒不同气化时间(t)的物性参数Table 5 Parameters of a wood pellet at different gasification time (t)

图6为不同气化时间下成型颗粒浓度的轴向分布。由图6可以看出,气化时间越长的颗粒在反应器中上层和上层的浓度越高,而下层和中下层的浓度越低。气化60 s之后的颗粒在中上层浓度比初始状态颗粒浓度上升了1.45%,而在中下层,其下降了1.33%。这说明颗粒尺寸的缩小并没有使混合变得更均匀。这是因为成型颗粒密度的降低使其与玻璃珠的密度差进一步扩大,在反应器内混合表现出浮升特性,穿过气泡与玻璃珠进入下部区域变得更加困难。因此,越来越多的颗粒依附在床层表面。在热态工况中,这会导致脱挥发分后的焦炭与载氧体接触不充分,内部气化反应不完全,碳转化率下降。因而在化学链气化颗粒脱挥发分后期,应适当提高流化速度,使颗粒内部焦炭完全反应。

图6 不同气化时间(t)下成型颗粒浓度(c)的轴向分布Fig.6 Axial distribution of pellet concentration (c)at different gasification time (t)

2.2 成型颗粒化学链气化三相产物分析

2.2.1 三相产物分布规律

图7为不同体积流量下成型颗粒化学链气化反应三相产物的产量。由图7可以看出,随着体积流量的增加,只有焦油产量有上升趋势,从1.0 L/min时的0.642 g增加到2.5 L/min时的0.755 g。焦炭和气体产量随着体积流量的增加而下降,分别从1.0 L/min时的0.549 g下降到2.5 L/min时的0.499 g和1.0 L/min时的1.809 g下降到2.5 L/min时的1.746 g。这是因为,一方面,挥发分的释放导致木屑成型颗粒内存在压力梯度,体积流量越大,传质传热过程就越剧烈,颗粒内的压力梯度也随之升高,这促进了颗粒内部的液化作用过程,这样颗粒内更多的挥发分被释放出来。另一方面,由于挥发分在反应器内停留时间随着体积流量的增加而减小,这降低了焦油中大分子有机物的裂解率,因此反应器出口的焦油含量增多,气体产量降低。

图7 不同体积流量(q)下成型颗粒化学链气化产物产量(m)Fig.7 Mass (m) of products of pellets chemical loopinggasification at different volume flow rates (q)Conditions: T=900 ℃; m(Biomass pellet)=3 g

2.2.2 气相产物分析结果

图8为不同体积流量下气体产物的生成速率随气化时间的变化。由图8可以看出,体积流量越大,载氧体与生物质颗粒之间的传热传质效应越强,从而4种气体产物的生成速率均越快,生成速率最大值出现的时间也越早。4种体积流量下,CO和CH4的生成速率始终较快,体积流量增加到2.5 L/min时,H2的生成速率超过了CO2,更快达到了生成速率的最大值。这说明体积流量的增加有利于合成气生成速率的提高。

图8 不同体积流量(q)对气体产物生成速率(Rg)的影响Fig.8 Effects of volume flow rate (q) on the generation rate (Rg) of gas productsq/(L·min-1): (a) 1.0; (b) 1.5; (c) 2.0; (d) 2.5Conditions: T=900 ℃; m(Biomass pellet)=3 g

图9为不同体积流量下各气体组分产量。结果表明:随着体积流量的增加,只有CO2产量呈上升趋势,从0.213 L/kg增加到0.237 L/kg;CO、CH4和H2的产量均有不同程度的降低。主要原因是较快的体积流量使得反应器内载氧体的混合更剧烈,气、固接触更频繁,将载氧体的还原反应推向右侧,增加了CO、CH4、H2的消耗速率,产生更多的CO2。同时,挥发分在反应器内停留时间的降低,一方面降低了焦油中大分子化合物的裂解程度,导致合成气(CO、CH4、H2)产量的降低;另一方面,也降低了烃类的分解效率,导致CH4的产量下降幅度小于CO和H2。

图9 体积流量(q)对气体产量(Vg)的影响Fig.9 Effects of volume flow rate (q) on theoutput (Vg) of gas productsConditions: T=900 ℃; m(Biomass pellet)=3 g

表6为不同体积流量对碳转化率、合成气摩尔分数和合成气产量的影响。由表6可知,虽然较快的体积流量降低了焦炭的产量,但碳转化率、合成气产量和合成气摩尔分数并没有得到相应的改善,这不利于生成合成气。

表6 不同体积流量(q)下的碳转化率(XC)、合成气摩尔分数(Mg)和合成气产量(Vg)Table 6 Carbon conversion efficiency (XC), syngas molarfraction (Mg) and syngas output (Vg)at different volume flow rates (q)

2.2.3 液相产物分析结果

4种不同体积流量下收集的焦油的色谱分析结果如图10所示;各物质的名称、出峰时间以及相对丰度见表7。

q/(L·min-1): (1) 1.0; (2) 1.5; (3) 2.0; (4) 2.5The numbers on spectra are chemicals numbers in Table 7.图10 不同体积流量(q)下焦油产物的MS谱图Fig.10 MS spectra of tar products atdifferent volume flow rates (q)

所测出的22种有机物分为3类:小分子的单环芳烃(MAHs)、大分子的多环芳烃(PAHs)以及萘芳烃(NAHs)。通过比较色谱分析中不同体积流量下这3类有机物的相对丰度,可以分析焦油产物裂解反应的情况。由表7可以看出:随着体积流量的增加,几乎所有的单环芳烃的相对丰度都在降低,其中苯乙炔的相对丰度随着体积流量从1 L/min增大到2.5 L/min的过程中迅速下降直到为0,其余物质含量的下降幅度也都在22%以上,苯乙烯含量和茚含量的下降幅度甚至分别达到了57.1%和54.8%。而绝大部分多环芳烃的丰度呈现相对上升的趋势,芘含量在体积流量从1 L/min增加到2.5 L/min的过程中上升了82.1%,其余多环芳烃含量的上升幅度也都在10%~50%左右。可以看出体积流量的增加对多环芳烃含量的促进作用非常明显。此外,只有在体积流量为1 L/min时才可检测到苯乙炔;相反,2-甲基芘和三亚苯出现在体积流量为2.5 L/min的工况下;4个工况下都未检测到苯和甲苯。

产生这些结果的主要原因是,随着体积流量的增加,成型颗粒所释放的挥发分在反应器内停留的时间缩短,使得焦油中大分子物质裂解不足,多环芳烃含量增加。

图11为不同体积流量下焦油中3类化合物(MAHs、NAHs、PAHs)的分布。由图11可以看出:MAHs质量分数从1.0 L/min的40.93%下降到2.5 L/min的24.78%;而PAHs质量分数从1.0 L/min 的23.37%上升到2.5 L/min的38.25%;NAHs质量分数表现出较稳定的趋势,约为35.5% ~ 37%。随着体积流量的增加,焦油中大分子化合物的产量上升,这不利于挥发分的进一步分解,从而提高了焦油的产量。

w—Mass fraction图11 不同体积流量(q)下焦油组分的分布Fig.11 Distribution of tar components collectedat different volume flow rates (q)

2.2.4 成型颗粒化学链气化焦炭形貌分析

4种不同体积流量下所收集的成型颗粒焦炭表面的SEM表征照片如图12所示。由图12可以看出:4种颗粒的表观形貌呈现出不同的特点;体积流量1.0 L/min下的焦炭表面结构相对完整,随着体积流量的增大,焦炭表面的植物组织逐渐受到破坏,气孔和裂纹增多;在体积流量2.5 L/min工况下的成型颗粒暴露出内部焦炭结构。造成这种差异的主要原因是体积流量的增大使颗粒在反应器内的混合加剧,加大了与床料的随机碰撞磨损;另外,颗粒之间以及颗粒与反应器内壁的物理碰撞更加频繁,同样造成了颗粒表面结构的弱化。值得注意的是,为了收集生物质气化产生的焦油,实验隔绝了外部蒸汽。焦炭在高体积流量下产生的疏松多孔的形貌,有利于后续气化介质进入焦炭内部发生气化反应从而提高合成气产量。

图12 不同体积流量(q)下焦炭的SEM照片Fig.12 SEM images of biomass char surface ofdifferent volume flow rates (q)q/(L·min-1): (a) 1.0; (b) 1.5; (c) 2.0; (d) 2.5

2.3 载氧体循环反应特性

成型颗粒化学链气化实验之后,使用磁铁将具有磁性的Mn-Fe基载氧体从床料中分离开来,对反应前后的载氧体进行SEM表征,如图13所示。由图13可以看出,反应前载氧体表面较为稀疏,具有丰富的不规则孔洞和明显的晶体结构。化学链气化反应之后的载氧体表面稍微趋于致密,但仍保留了疏松的表面,与反应前相比只是关闭了少量的孔隙结构。这说明:一方面,锰铁矿载氧体在高温气化反应条件下多次实验之后依然表现出良好的反应活性[21];另一方面,与传统生物质粉化实验相比,成型颗粒化学链气化后的生物质焦和灰分仍保持原有的球团形状,大大避免了载氧体与灰分的聚集和烧结。

图13 化学链气化反应前后载氧体的SEM照片Fig.13 SEM images of oxygen carriers before andafter chemical looping gasification(a) Before reaction; (b) After reaction

3 结 论

通过可视化鼓泡流化床反应器结合图像处理技术,研究了木屑成型颗粒在不同流化速度和不同气化时间下的轴向混合特性,并通过热态化学链气化实验,研究了体积流量对化学链气化三相产物产量的影响。得到以下结论:

(1)成型颗粒在流化床内的混合经过4 s后达到稳定状态。3种不同的流化速度下,成型颗粒均较难达到下层。在流化速度等于0.24 m/s的情况下,成型颗粒在反应器内混合不均匀,中上层成型颗粒浓度最大,达到5.11%。随着流化速率的增加,颗粒与床料的混合更好,但当流化速率等于0.48 m/s时,会导致颗粒上浮,上层成型颗粒浓度上升到4.89%。随着气化的进行,成型颗粒在上层和中上层浓度上升,下层和中下层浓度下降,表现出明显的浮升特性。最优工况出现在流化速率等于0.36 m/s 时。

(2)成型颗粒化学链气化实验中,在隔绝外部蒸汽的条件下,随着体积流量的增加,颗粒与载氧体接触更好,焦炭产量由1 L/min下的0.549 g下降到2.5 L/min下的0.499 g。但同时挥发分停留时间缩短,焦油产量增大,合成气和焦炭产量变小。

(3)随着体积流量的增加,焦油中PAHs质量分数从23.4%上升到38.3%,而MAHs质量分数从40.93%下降到24.78%,说明焦油中大分子物质裂解不足。因此,在颗粒脱挥发分阶段,低流化速度有利于焦油产物的完全分解。

(4)SEM分析表明,随着体积流量的增加,成型颗粒与载氧体的混合更剧烈、碰撞磨损更频繁。载氧体在多次高温气化反应条件下依然保持疏松多孔的结构和良好的反应性能,并且成型颗粒气化后避免了载氧体与灰分的聚集和烧结。