乌东德水电站右岸主厂房高边墙陡倾薄层小夹角部位岩体稳定性调控的工程措施研究

2022-03-11颜其林蒋业龙

颜其林 蒋业龙

(1.中国长江三峡集团有限公司,北京 100038;2.安徽省引江济淮集团有限公司,安徽 合肥 230000)

1 引 言

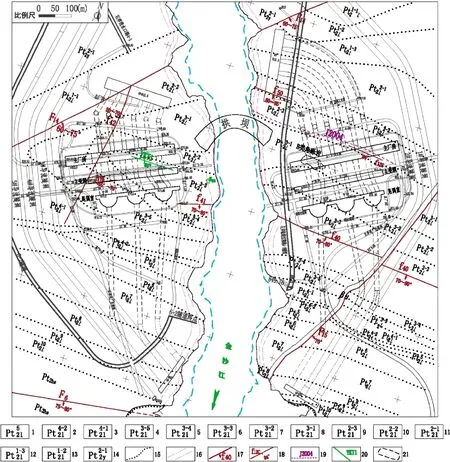

乌东德水电站位于金沙江下游,总装机容量10200MW,多年平均发电量389.3亿kW·h。电站采用地下厂房布置型式,各安装6台单机容量850MW的水轮发电机组。电站枢纽布置见图1。

乌东德右岸主厂房长333m,为圆拱直墙型,顶拱中心高程855.0m,机窝底板高程765.2m,高89.8m。岩锚梁台面高程839.7m,岩锚梁以上跨度32.5m,以下跨度30.5m。由于主厂房围岩为典型的由碳酸盐岩构成的层状岩体,加之厂房大跨度高边墙特点,局部洞段受小夹角陡倾岩层影响,高边墙稳定性问题较为突出,受小夹角岩层法向卸荷松弛作用影响,高边墙围岩易产生明显变形及沿层面张开破坏,因此控制小夹角洞段岩体变形破坏是乌东德地下厂房建设的关键之处。

图1 乌东德水电站枢纽平面布置图

2 小夹角洞段主要工程地质问题

2.1 工程地质条件

乌东德右岸主厂房位于峡谷岸坡内,其外侧端墙距岸边120m,埋深220~380m,围岩主要为落雪组第三段厚层、中厚层夹互层及薄层灰岩、白云岩、石英岩及大理岩,局部A类角砾岩及少量B类角砾岩。乌东德工程地质平切图见图2。

图2 乌东德水电站引水发电系统850m高程工程地质平切图

右岸主厂房岩层走向与厂房轴线夹角从靠江侧往山内侧逐渐变大。本文定义小夹角指岩层走向与洞室轴线夹角不大于20°,开挖揭露的小夹角洞段占30%,岩性为薄层夹互层灰岩及白云岩,围岩类别为Ⅳ类。小夹角洞段分布范围统计见表1,小夹角洞段的剖面及现场情况见图3、图4。

表1 右岸主厂房小夹角洞段位置及特征

图3 右岸主厂房机组段小夹角层面剖面示意图 (单位:m)

图4 小夹角洞段情况

2.2 小夹角洞段围岩变形及破坏机制

层状岩体中的原生层面是中低地应力环境下控制层状岩体稳定性的最关键因素,其空间延伸范围大,表面通常较为平整光滑,无充填物或发育钙膜、碳膜直至泥钙质、泥质充填等,强度变化很大,常与其他结构面共同构成块体。层状岩体开挖后通常沿层面张开或滑移,破坏范围逐步扩大,同时随着侧向约束力解除逐步向深层发展。此外,爆破产生的应力波也会引起层面的拉张破坏。

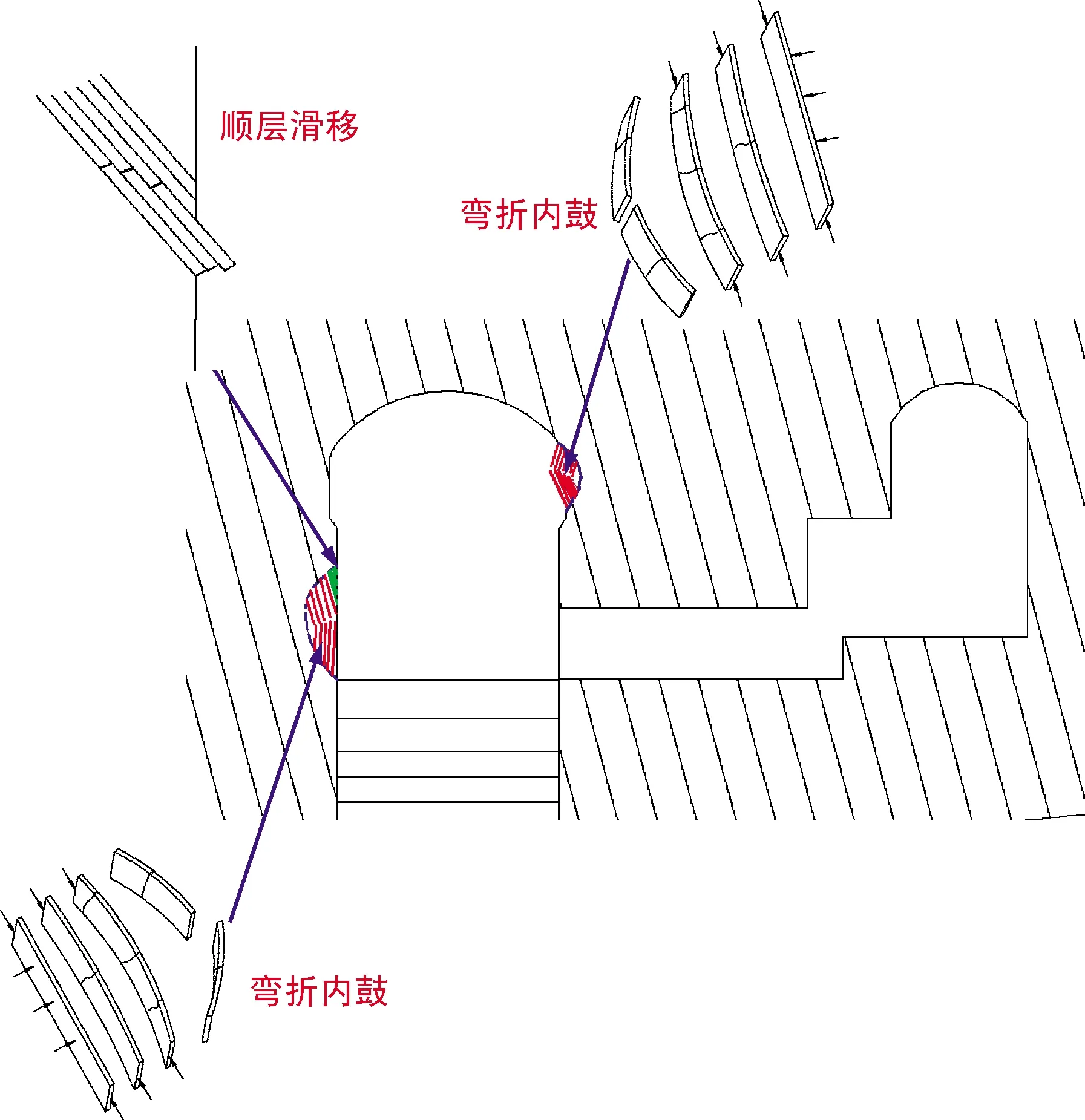

根据现场观察及数值计算分析,乌东德右岸主厂房小夹角洞段围岩的主要破坏机制见图5。受岩体产状与开挖临空面不利组合影响,上游边墙顺倾岩体易发生顺层滑移,而下游边墙岩锚梁顶面至起拱线边墙部位的反倾岩体易在应力集中情况下产生岩层弯折内鼓,并伴随有表层混凝土开裂。地应力较高时顺倾岩层也可能产生弯折破坏。层面在法向应力解除后张开,导致薄层岩体变成两端固定的薄板结构,在端部应力挤压下产生弯曲,一旦弯曲应力超过其容许值,便发生折断并向开挖临空面内鼓。此外,薄层岩体的层间岩石也包含大量裂隙,一旦裂隙贯通,层间岩石易在重力作用下顺层面滑移并坠落。

图5 层状围岩破坏机制示意图

3 小夹角洞段围岩稳定的管控措施

3.1 管理方面

a.成立参建各方共同参与的地质工作小组,建立快速反应机制,加强现场重大地质问题处理的速度和效率。

b.根据开挖揭露的实际地质情况及时调整支护,备用一定数量带垫板长锚杆,同时将随机支护的增设权下放至监理以满足现场快速支护需要。

c.汇集各方力量,邀请相关专家专项研究小夹角层面的处理方案。

3.2 开挖方面

a.严格按照“薄层开挖,随层支护”的原则组织开挖,层高控制在3~5.9m,见图6,避免岩层因一次性暴露过多造成侧向变形过大。

b.采用“中部小梯段抽槽爆破、两侧预留保护层光面爆破”的方法开挖,中槽开挖设置施工预裂。

c.爆破网络采用单孔单响,最大单响药量控制在20 kg以内。爆破参数见表2,中部抽槽爆破孔间排距为3.0m×2.5m,见图7,边墙预留保护层4.0m,见图8,通过控制爆破以控制岩层损伤开裂、保持岩体完整性。

图6 主厂房开挖分层示意图

图7 小夹角部位中槽开挖装药联网图 (单位:cm)

图8 小夹角部位保护层开挖装药联网图 (单位:cm)

表2 小夹角部位爆破参数

3.3 支护方面

a.尽快实施随机锚杆进行快速支护,控制围岩松弛变形,然后再施工系统支护。及时支护有利于抑制小夹角岩层变形及开裂。

b.严格控制支护滞后开挖掌子面的距离和时间。随机支护紧跟开挖面,系统支护滞后开挖15m以内,3~5天完成锚杆支护,1个月内完成锚索支护。锚杆角度随岩层走向进行调整,尽量垂直岩层面,有利于发挥锚杆抗拉效果,控制岩层法向卸荷松弛程度。

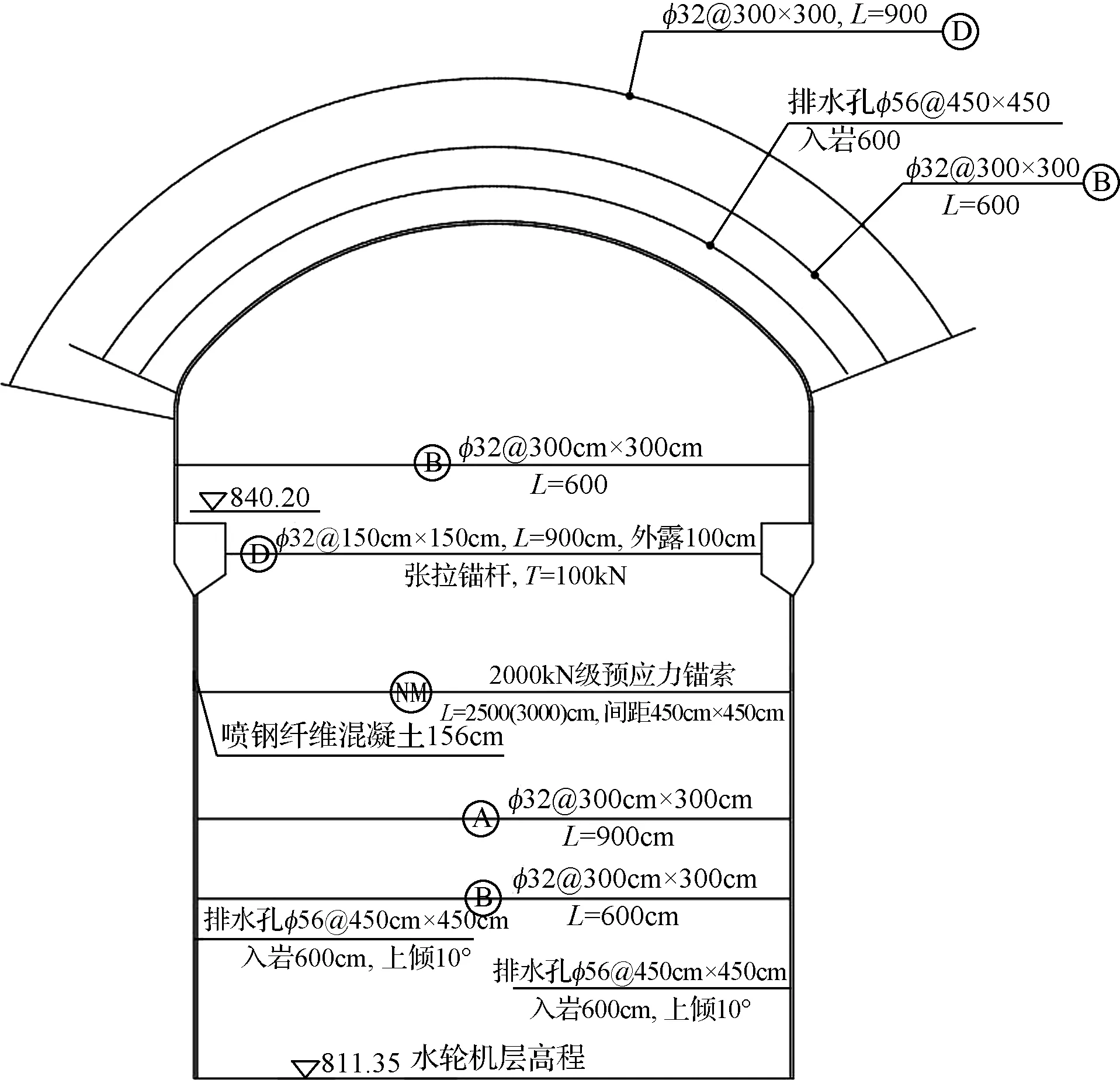

c.依据数值计算成果调整小夹角部位的支护参数。原设计系统支护参数包括φ32,L=6m/9m@1.5m×1.5m的系统锚杆(6m为普通锚杆,9m为张拉力50kN的张拉锚杆,交错布置);岩锚梁以上设2排系统锚索,岩锚梁以下至高程789.70m间布置T=2000kN,L=20~25m@4.5m×4.5m系统锚索;下游边墙布置T=2000kN@4.5m×4.5m对穿锚索。针对小夹角部位调整后的支护设计见图9。

图9 主厂房设计支护剖面图

3.4 动态反馈分析方面

a.重视现场监测数据,开挖前在厂房周边的排水廊道中提前埋设监测仪器,形成永久监测系统,根据监测数据指导现场施工。一旦发现数据异常,立即停止开挖,进行支护施工。

b.建立安全监测管理体系,分级管理围岩变形异常情况。监测单位以简报形式通知参建各方,快速反应。

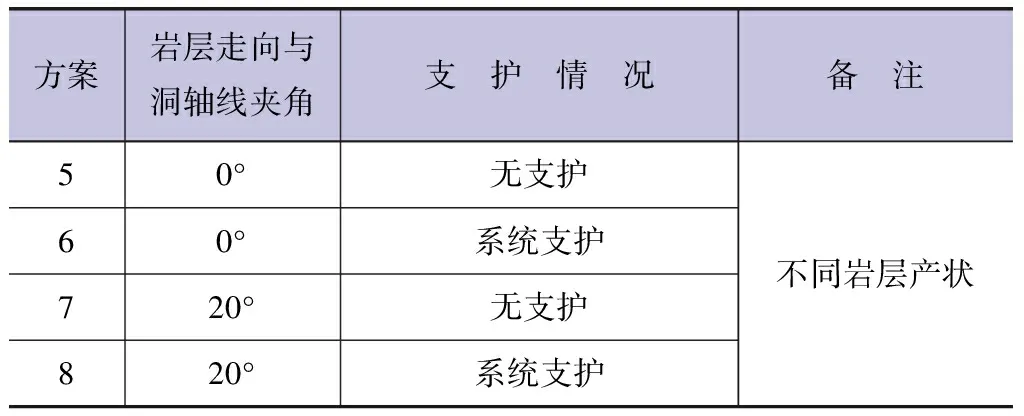

c.利用数值计算对支护参数进行优化。利用离散元软件对小夹角洞段支护进行复核,并对比分析了几种优化后的支护方案,具体计算工况见表3。

表3 小夹角洞段支护方案比选计算工况

续表

计算结果汇总如下:

小夹角层面对围岩稳定的影响。夹角为10°时,方案1~4开挖完成后围岩最大变形指标见表4。相比无支护,系统支护围岩变形最大降低25%,结构面滑动变形降低42%,张开变形降低72%。

岩层走向与洞轴线夹角为0°、10°、20°时的边墙最大位移见表5。相比无支护条件下的围岩变形,系统支护条件下分别降低了27%、22%、16%。

小夹角层面对围岩塑性区的影响。夹角为10°时方案1~4开挖完成后围岩塑性区指标见表6。相比无支护,系统支护后塑性区深度分别下降14%、25%、9%。

表4 夹角为10°时方案1~4的计算结果对比

表5 不同夹角对围岩变形的影响

表6 夹角为10°时方案1~4开挖完成后围岩塑性区指标

依据数值计算成果,确定右岸主厂房小夹角洞段加固方案如下:

锚杆调整。系统锚杆调整为T=50kN,φ32@1.5m×1.5m,L=9m张拉锚杆,其中顶拱部位范围为起拱线以上9m。

锚索调整。上游拱座高程843.79m、840.79m两排水平端头锚索以及下游拱座高程840.79m一排水平对穿锚索调整为上仰20°,锚索间排距调整为3.0m×4.5m。

4 小夹角洞段围岩稳定的实际效果验证

4.1 围岩位移监测及支护结构受力分析

沿右岸主厂房中心线依次布置了8个系统监测断面。其中位于小夹角部位的监测断面有7~11号机组及副安装场等6个部位,主要的监测成果见表9。

表9 小夹角洞段围岩监测统计

2015年底右岸主厂房已经基本开挖完成,监测数据显示小夹角部位的围岩位移与支护受力已基本收敛,累积值在允许范围内,表明围岩当前基本稳定,所采取的控制措施效果明显(见图10)。

4.2 围岩损伤松弛程度分析

右岸主厂房小夹角洞段围岩松弛深度物探检测成果见表10。小夹角洞段围岩当前松弛深度整体在1.4~4.0m,随着开挖的进行松弛深度没有明显增加,证明当前工程措施能有效控制围岩损伤松弛的发育。通过采取锚杆和锚索、控制开挖高度和最大单响药量、及时支护、加强动态反馈分析等措施,小夹角部位的边墙变形得到了很好的控制。2016年9月,右岸主厂房已开挖完成,位移监测数据以及围岩松弛深度数据证明了上述措施的合理性和有效性。

5 结 语

a.小夹角部位围岩破坏的机理主要为:受产状与开挖临空面组合影响,薄层岩体应力重分布,易产生顺层滑移和弯折内鼓等形式的破坏,并且破坏有向岩体内部逐渐扩展的趋势。

b.数值计算结果显示,随岩层与洞轴线夹角减小,围岩位移与塑性区深度明显变大,系统支护能够显著削弱岩体结构面对围岩变形的影响,减小围岩塑性区深度;岩层与洞轴线夹角越小,锚杆和锚索的受力越大,系统支护能够有效控制围岩变形,锚杆、锚索加密可显著降低小夹角层面的张开变形量。

图10 小夹角洞段典型监测断面监测成果

表10 小夹角洞段围岩松弛深度统计

c.根据陡倾小夹角层状岩体的破坏机理及数值计算结果采取相关设计和施工控制措施,特别是加密锚杆和锚索、控制开挖高度和最大单响药量、及时支护、加强动态反馈分析等措施,小夹角部位的边墙变形得到了很好的控制。2016年9月,右岸主厂房已开挖完成,位移监测数据以及围岩松弛深度数据证明了上述措施的合理性和有效性。