涵洞钢内模移动台车的设计与应用效果

2022-03-11南晓飞程士华

南晓飞 程士华

(1.濮阳黄河河务局,河南 濮阳 457000;2.郓城县随官屯镇人民政府,山东 菏泽 274704)

1 工程概况

随着黄河小浪底调水调沙,黄河下游河道持续下切,原彭楼灌区渠首处河道下切约2.8m,造成彭楼引黄闸过流能力严重不足、闸前渠道淤积严重,故对原彭楼闸进行改扩建。范县彭楼改扩建工程设计灌溉面积233.54万亩,工程等别为Ⅰ等,工程规模为特大型。改扩建工程渠首段的主要建设内容为彭楼渠首闸、渠首段引渠和彭楼穿堤闸,其中渠首闸工程位于彭楼险工27~28坝之间,闸轴线与工程连坝轴线夹角成60°,闸室后接一联5孔的6节钢筋混凝土箱形涵洞(6节×10m);穿堤闸工程位于黄河北岸大堤桩号106+600处,闸轴线与黄河大堤垂直,闸室后接一联5孔的钢筋混凝土箱形涵洞(14节×10m)。

2 方案思路

2.1 缘由

范县彭楼改扩建工程的渠首闸和穿堤闸的结构基本相同,两闸闸室出口的每节涵洞段的净宽和净高结构尺寸均为3m×3.5m,顶板、底板、边墙和中隔墙的厚度均为0.6m,每节长均为10m,为一联5孔;不同之处只是节数不同,渠首闸涵洞共6节,穿堤闸涵洞共14节。

针对涵洞结构的共同点,相关技术人员借鉴以往的施工经验,认为可采用满足涵洞结构、同一钢结构尺寸的钢内模台车进行施工,台车不但要保证钢内模的可移动性,还要保证钢内模的整体性、强度和刚度等要求。应用这一方法,能有效降低施工成本,全面压缩施工工期。

2.2 方案确定

根据渠首闸和穿堤闸涵洞段断面、结构型式的一致性,理论上确定采用“三个台车”方案:ⓐ依据图纸设计的结构尺寸通过3D软件在电脑中绘制出台车模型,设计出可升降、可固定、可行走的“模拟台车”;ⓑ对预设的“模拟台车”设计出不同规格型号的待拼装模板尺寸图纸,并计算出钢内模台车的混凝土荷载、移动荷载、强度、刚度、拉杆、支撑等数据,构建“数字台车”;ⓒ在模拟台车和数字台车基础上工厂制作、加工、现场试拼、安装和运行“实体台车”。

3 移动台车设计

3.1 模拟台车

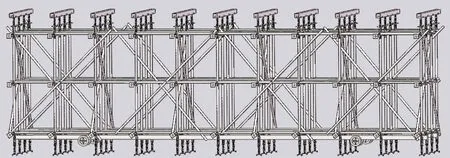

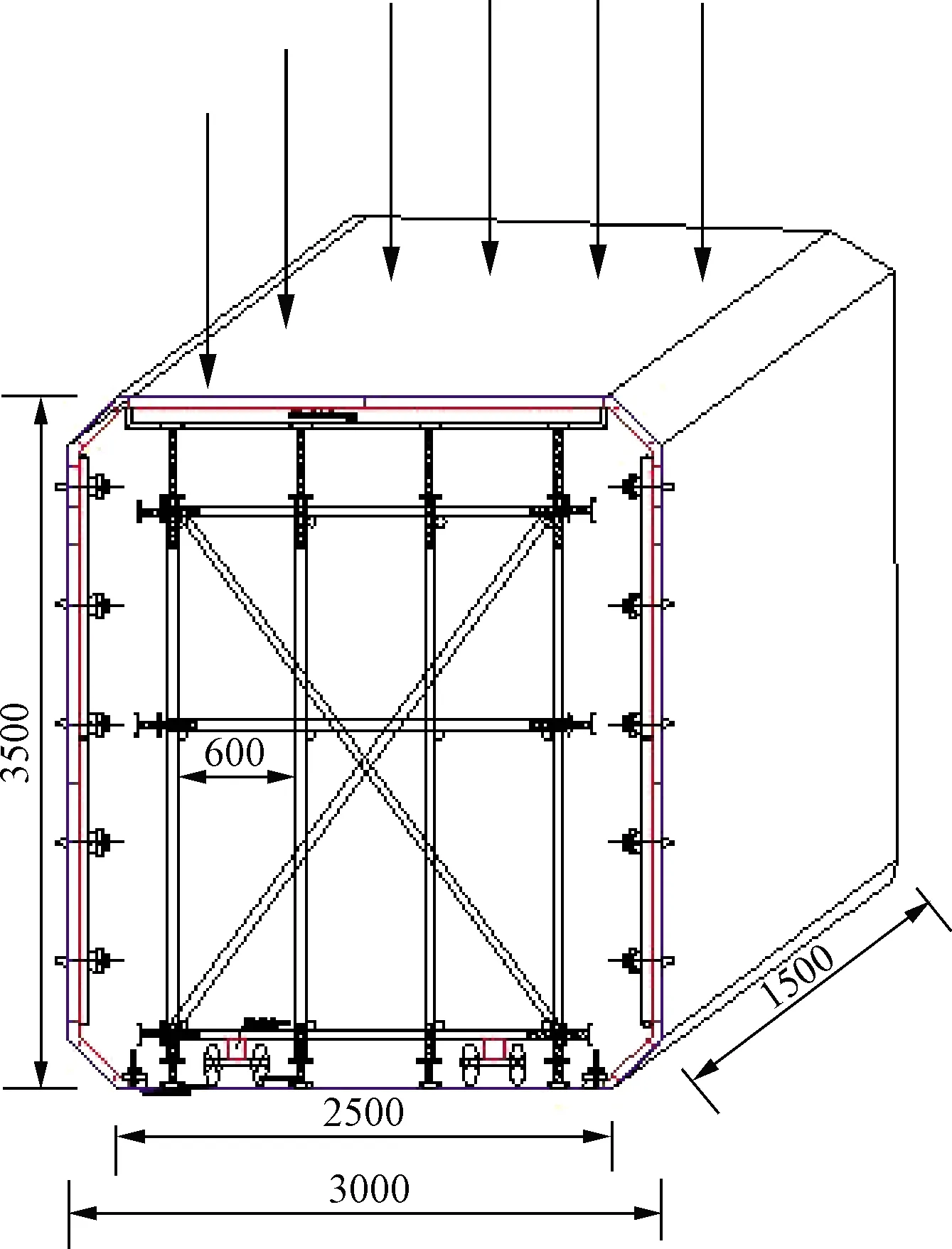

通过3D软件绘制出完全符合施工设计图纸结构以及断面尺寸的立体台车,为台车的模板设计提供基本理论数据,见图1~图3。

图1 台车横断面

图2 模板断面

图3 支撑纵断面

3.2 数字台车

两闸涵洞段过水的断面尺寸为3m×3.5m,每节长度为10m,为一联5孔的结构型式,其中渠首段共计6节,穿堤闸共计14节,为确保2021年汛前具备下闸挡水条件,合理计算成本和效益,计划渠首闸使用一套“一联5孔”的定型钢内模移动台车,穿堤闸使用两套“一联5孔”的定型钢内模移动台车。在确定模拟台车方案理论基础前提下设计指导施工的模板设计图纸。

3.2.1 钢模板设计

根据单节涵洞断面厚度、长度和宽度,为保证钢内模的强度和钢度,确定钢模板的板厚为5mm。

a.顶模板设计。顶板设计采用纵向两排各7块1.2m×1.5m的钢模板并用螺栓进行拼接。

b.侧模板设计。侧板设计采用组合钢模板,钢模板规格有1.2m×1.5m、0.2m×1.5m,纵向均为7块,同样用螺栓进行拼接。

c.倒角模板设计。根据施工图纸要求,涵洞洞身4个角为135°倒角,故台车纵向两侧采用工厂加工组合式倒角钢模板与顶板、侧板连接,倒角组合钢模为0.35m×1.5m、0.1m×1.5m,各为7块纵向布置,用螺栓进行拼接。

3.2.2 支撑设计

a.钢管支撑。为提高台车的强度、刚度和稳定性,台车钢内模的支撑至关重要,设计采用φ50壁厚为3mm的钢管支撑。横断面竖向设4排钢管,横向设3排钢管,左右和上下侧净宽度为0.6m;纵断面横向支撑采用3排钢管,纵向采用15排钢管布置;台车内侧横断面和纵断面方向各设置剪刀撑4组进行加强加固。

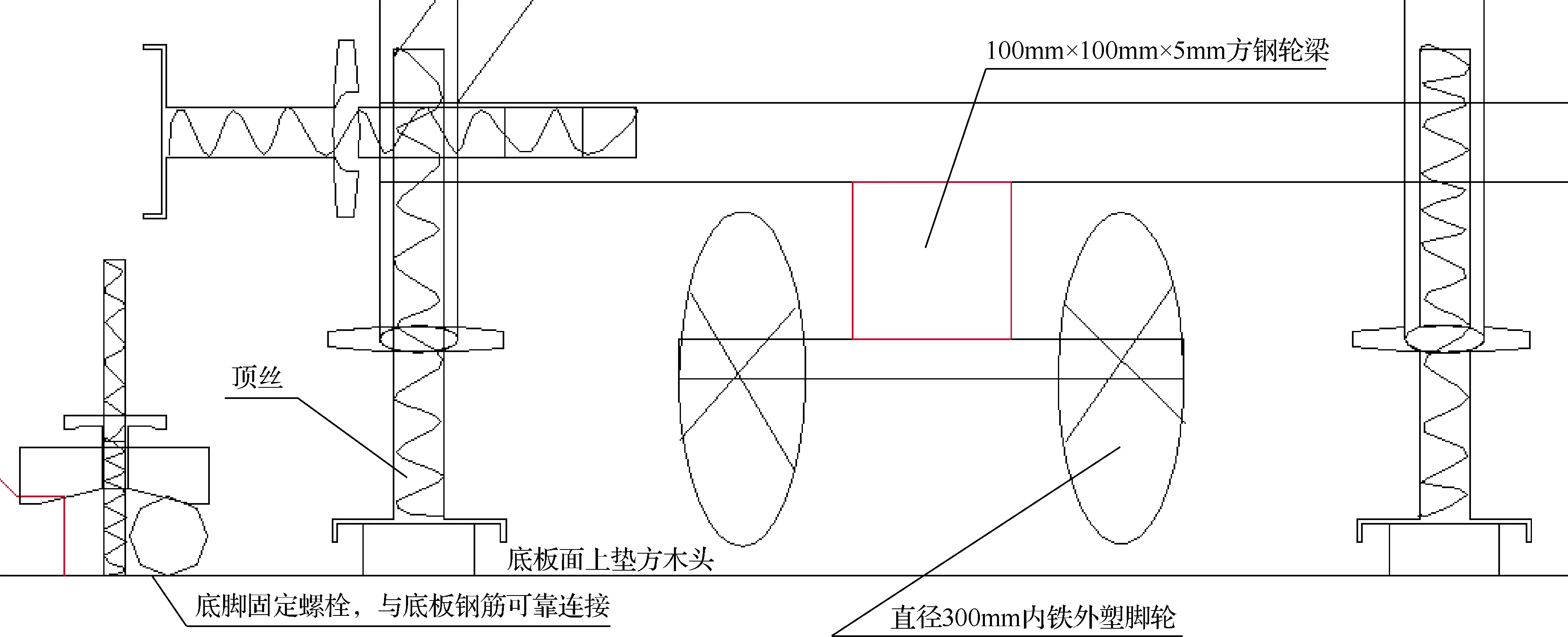

b.升降顶丝设计及连接。台车由钢模板拼装为整体形式,在使用钢管进行“硬”支撑的前提下仍需要可松可紧的“软”支撑,“软”支撑设计为高强螺杆可旋转顶丝,在台车内部中每道纵横钢管的两端均设置顶丝,见图4。

图4 顶丝连接图

顶丝作用为:ⓐ可使台车顶模的高程有可控制性的调整支撑;ⓑ为使钢管间保持整体和垂直度可微调紧固;ⓒ可抬起行走用的滚动脚轮;ⓓ作为台车的主要荷载支撑。

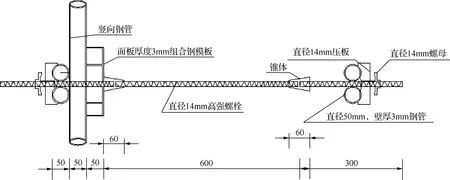

c.椎体和拉杆。为保证台车侧面与涵洞洞身混凝土墙体外侧钢模板的强度和稳定,不至于在浇筑混凝土时“跑模、涨模”,使用一般的对位螺杆满足不了厚度为0.6m的混凝土的侧压力,故采用高强螺杆与锥体连接、双钢管配合压板进行固定和对拉,见图5。

3.2.3 移动设计

钢内模台车设计初衷是快捷、高效、降成本,为达到这一目标,当涵洞顶的混凝土强度达到75%以上时,能把台车轻松地从成型的混凝土涵洞中移动到下一节待施工的涵洞位置处,首先要保证能脱模和移动。

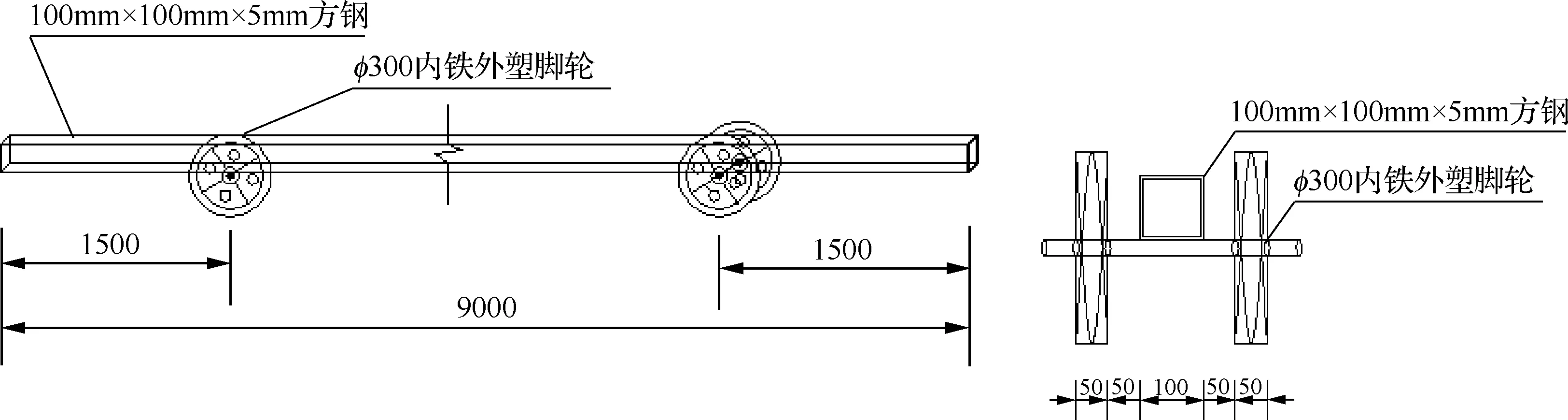

a.滚动轮。整体台车脱模后需要行走到下节涵洞作为内模进行混凝土浇筑,台车的移动有轨道式、电动式、液压式、滚动式等方式,从低成本思路考虑,台车设计采用φ300滚动式内铁外塑双脚轮行走方式。

图5 模板拉杆细部图 (单位:mm)

b.轮梁设计。当滚动轮行走时,轮梁承担着台车及内部所有钢管重量的作用,故轮梁设计为两根通长为9m的100mm×100mm×5mm方管焊接到双脚轮中轴上,见图6。

图6 轮梁纵横断面 (单位:mm)

3.2.4 承载力验算

涵洞台车的钢模板分为顶模和左右侧边模,台车的荷载主要有混凝土荷载、模板及其支架自重荷载、钢筋和埋件的荷载、工作人员及浇筑设备工具荷载、振动混凝土的荷载、活荷载等,这些荷载主要通过顶模传递到台车内部各钢管支架后由混凝土底板承载;边模主要受侧压力的荷载,侧压力与浇筑混凝土的高度密切相关。

a.台车边模侧压力验算。涵洞两侧模板的固定主要依靠高强度的螺杆(模板拉杆)紧固内外侧钢管进行。

对侧墙在混凝土浇筑时对钢模板的最大侧压力进行计算,参照《建筑手册设计概念脚本过程》中“现浇混凝土结构模板的设计”、《水闸施工规范》(SL 27—2014)和《混凝土泵送施工技术规程》(JGJ/T 10—2011),计算公式为

(1)

式中:F0为浇筑混凝土时侧压力,kN/m2;γ为混凝土的重度,kN/m3;t0为新浇混凝土的初凝时间,h;当缺乏试验资料时,可采用t0=200/(T+15)计算;T为混凝土的温度,℃;β1为外加剂影响系数,不加外加剂时取1.0,掺有缓凝作用的外加剂时取1.2;β2为混凝土坍落度影响修正系数,当坍落度小于3cm时取0.85,当坍落度为5~9cm时取1.0,当坍落度为11~15cm时取1.15;v为混凝土的浇筑速度,m/h。

通过分析计算可知,涵洞侧墙的侧压力满足设计值,同时台车侧模混凝土的浇筑高度仅为3.5m,侧压力受力较小,只要拉杆刚度和锚固件的质量可靠,基本可对冲台车的侧压力影响。

b.台车顶模压力验算。在涵洞顶混凝土浇筑时混凝土的自重、顶板钢筋的重量及可变荷载等靠台车模板支撑,模板的整体强度即有顶板和内支撑的钢管来承受,以保证模板在工作时有可靠的稳定性。

台车模板沿水流方向看是个长方体,涵洞是一联5孔的结构型式,即一套涵洞模板由5台台车组合而成,这里只对其中一孔的单个台车进行受力分析。模板顶混凝土厚度为0.6m,台车的顶模为10m×2.5m,通过前述“钢管支撑”的设计是加密布置,其力学模型以顶部长1.5m、宽2.5m这部分模板进行分析和强度校核,其受力简图见图7。

图7 台车顶模板受力简图 (单位:mm)

利用有限元理论进行分析,有限元分析是通过电算进行的,这里按一根梁进行分析,简化后梁单元力学模型按简支梁处理,因为两边有钢管立柱支撑。通过分析计算可知,整个模板的强度和刚度是足够的。

4 实体台车和施工过程控制

4.1 移动台车行走基面

在台车拼装前首先对“一联5孔”涵洞的基础进行全面施工,基础是台车行走,上部结构、回填土方承载的基面。本工程的基础是C30混凝土,基面的质量和平整度是台车能否顺利行走的前提,另外,基础质量也是整个涵洞高程控制的标尺,是混凝土质量的必控项。

4.2 移动台车的拼装

台车的拼装按施工放线和钢筋绑扎、侧板安装、钢轮及轮梁安装、钢管支撑搭设、顶板安装、整体定位和校正等顺序进行。

4.2.1 施工放线和钢筋绑扎

施工放线不但是整个工程的关键也是对台车设计尺寸是否精确的考量,模板为浇筑钢筋混凝土提供可靠成型的工具,侧模安装前需进行钢筋的安装和验收。

4.2.2 侧板安装

在侧板安装前先在加工厂进行试拼装,试拼满足台车设计要求后分三组(每组3m)吊入基础面再分组拼装。

4.2.3 钢轮及轮梁的安装

为保证台车的整体移动,行走的钢轮和轮梁的质量必须可靠,钢轮为φ300内铁外塑双脚轮,轮梁为100mm×100mm×5mm、长10m的方钢,一条轮梁带两组钢轮,一孔涵洞的台车共有两条轮梁。

4.2.4 台车内支撑

台车的钢管内支撑采用φ50、壁厚为3mm的钢管,为满堂红钢管脚手架,设置纵、横向剪刀撑若干。

4.2.5 顶模的安装

顶模是涵洞上部混凝土主要受力面板,拼装的稳固、平整可减少下部钢管支撑的调整幅度,也可使顶模均衡承载永久荷载、活荷载等,对提高洞顶混凝土质量起到重要作用。

4.2.6 高强螺杆与顶丝

对待行走的台车只有松开所有固定螺杆和顶丝才能使台车移动,故固定螺杆和顶丝是整个台车模板“缩径”、顶固和升降的关键所在,螺杆和顶丝不但能紧固(松懈)架杆、模板,保证台车模板的整体性,还起到升降台车的作用,底部的顶丝在浇筑混凝土时旋升钢轮,使钢轮悬空不受力,当需要移动台车时,可松降顶丝使钢轮着地,利于行走。

4.2.7 台车的移动

涵洞的侧墙和顶板混凝土浇筑完成后,待混凝土强度达到75%时,可推动台车至下节涵洞位置处作为整体内模继续循环使用,见图8。

图8 台车移出

5 应用效果

台车的使用重在早规划、早设计,循环使用是降成本、提效益的关键,整体可移动性是赶工期的重点。

本工程从设计、定制、试拼、安装、运行都做了充足的准备,渠首闸工程6节涵洞、穿堤闸工程14节涵洞,结构型式和断面尺寸一致,共20节涵洞,为赶工期、降成本共制作移动台车3套,每套台车(一联5孔)材料费用为35万元,3套台车的制作成本约105万元。

5.1 运行对比

渠首闸和穿堤闸工程闸室出口段为渐变涵洞段,该渐变段的结构型式与涵洞段尺寸有所不同,故只能作为单节进行单独组装,为赶工期,施工过程中又增加两套单节钢模板为非移动式钢内模(简称固定台车)。

移动台车与固定台车的主要区别在于所使用的人工费和拼装时间的不同,固定台车所用材料与移动台车基本相同,只是缺少移动装置,这里按一套移动台车的材料成本进行对比分析。初期移动台车的安装与固定台车安装所用人工和时间大致相同,后期的移动台车就体现出完全不同的工作效率和运行成本。

5.1.1 固定台车施工

固定台车也为“一联5孔”的结构型式,经测算,固定台车从模板拼装、内模钢管安装、顶丝调整、结构尺寸校核到具备验收和浇筑混凝土条件等用时25天,需要20人完成,材料费为35万元。

5.1.2 移动台车施工

对渠首闸和穿堤闸三套台车的运行进行测算,每套移动台车从已浇筑混凝土涵洞内推到下节待施工的涵洞中,安装、固定、调试完成约2天,只需10人即可完成,材料费为35万元。

5.2 成本分析

5.2.1 人工成本

a.固定台车用工。如果采用上述固定台车施工的方式,人工20人,用时25天,为便于对比分析,暂按18节涵洞施工考虑,合计用工450个工日,人工工资300元/天,人工成本12.5万元。

b.移动台车用工。从上面的测算分析可知,每套台车拆、安、调的工序完成用工10人,渠首闸和穿堤闸共20节涵洞,除初期安装的前2节(渠首闸和穿堤闸各1节)外,使用台车施工的共18节,每套台车用时10天,合计用工180个工日,人工工资300元/天,人工成本5.4万元。

5.2.2 工期成本

a.固定台车钢模板安装完成约25天,按18节涵洞、3套钢模板计算,工期为150天,约5个月才能完成所有涵洞模板的安装工作,从合同计划工期完成和黄河防汛角度分析是不可行的。

b.一套移动台车安装完成仅需2天即可完成,同样按18节涵洞、3套台车计算,12天即可完成移动台车的安装工作,较固定台车模板安装缩短工期138天。

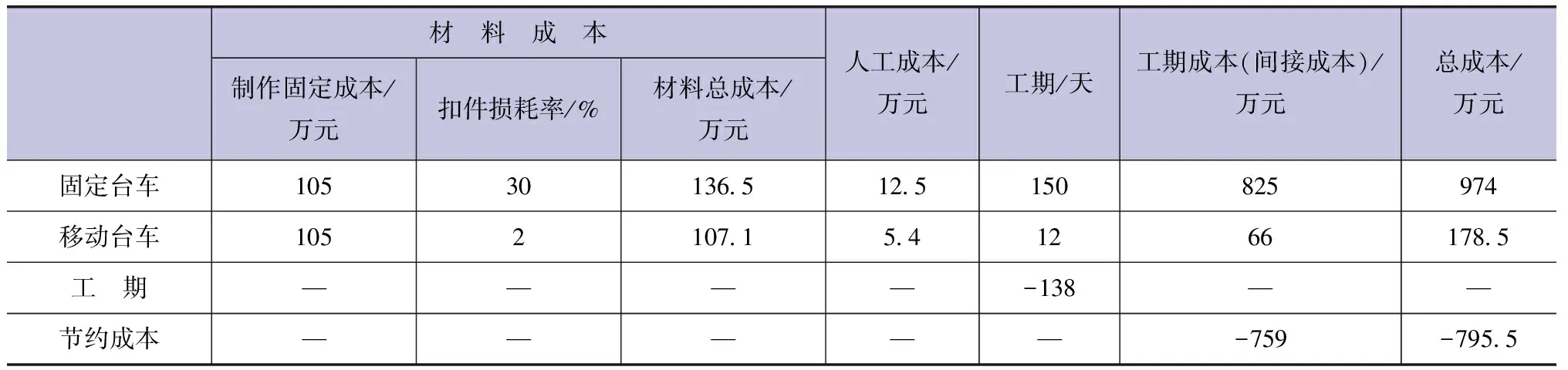

5.3 效益分析

本工程在涵洞工程施工阶段共用150余人,人工成本为4.5万元/天,间接成本(管理费用、生活费、电费、租赁费、机械费等)约1万元/天,平均综合成本5.5万元/天。按上述分析,固定台车的工期成本为150×5.5=825万元,移动台车的工期成本为12×5.5=66万元,按工期缩短138天计算,工期成本可减少759万元,总成本减少795万元,见表1。

6 结 语

移动台车以“模拟台车”内的钢模板、支撑、顶丝、拉杆、滚动胶轮等立体结构为基础,设计出各个组合模板的尺寸、支撑方式、顶丝等组件的大样图尺寸,形成能指导施工的“数字台车”,以“数字台车”为依托对“实体台车”进行拼装组合、架设、安装。本工程采用“三个台车”理念组织施工,起到了降成本、增效益、缩短工期的作用,具有安全、高效、低成本、混凝土浇筑后内外质量有保证等特点,有广阔的推广应用价值和前景。

表1 效益分析

工程所用的移动台车目前的模板拼装、加固、支撑和台车移动主要以人工操作为主,以机械为辅助,自动化程度偏低,随着混凝土施工技术的不断成熟,运用现代科技手段将形成更为完善、先进,自动化程度更高的“移动台车”。