张力腿平台压载系统临时设施的处置方案研究

2022-03-11张永发云月胜

张永发,云月胜

(海洋石油工程股份有限公司设计院,天津300451)

引言

随着海上油气田的开发逐渐向深海推进,张力腿平台(TLP)凭借其优异的深水适应性,已经成为深水油气田开发的主要型式之一。张力腿平台是指通过张力腿系统固定在海底的浮式海洋平台,包括浮筒 、立柱、立柱上部的上部甲板或者桁架式上部组块以及与海底相连的张力腿系统[1],见图1所示。

图1 张力腿平台(TLP)示意图[1]

500m水深油田生产装备TLP自主研发课题主要是以南海某两区块油田数据为基础,设计两座TLP。由于TLP安装时需要在短时间内注入、排出大量压载水,其调载总量和调载速率远大于在位期间各工况,故在下浮体 内设有临时压载舱,并设置临时压、排载设施[2]。本文针对TLP压载系统临时设施的处置方案进行研究,包括系统的整体配置、设备的采办及租用方式、临时设施的拆除方案等。

1 TLP压载系统及供配电方案介绍

1.1 TLP压载系统

由于两座TLP下浮体的主尺度接近、分舱和总体布置情况一致,故两平台压载系统的设计原理、管径大小、设备参数完全相同。

以其中一座TLP为例,压载系统的主要设备和管路均布置在下浮体。如图2所示,各立柱内的压载主管与下浮体底部的压载主环管相连接。TLP海水系统的3台海水提升泵兼做压载泵,自海水总管引一支路通至压载主环管,作为压载水的注入管。为满足TLP安装时的压载能力要求,又将上部模块的消防管系与压载水注入管相连,用于临时压载。

图2 TLP压载管系图

各立柱内压载管系布置基本一致,以NE立柱为例,如图3所示。各压载舱(包括永久压载舱和临时压载舱)的压载支管连接至该立柱内的压载主管,3台排载泵的吸入口与压载主管相连,泵出口的排载管路沿立柱上行,通至舷外的排载护管。

图3 立柱内压排载管系图

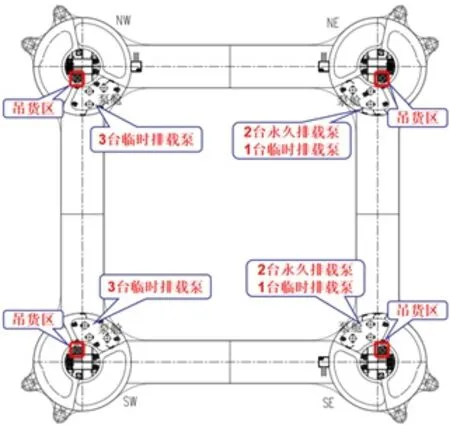

TLP共设置12台排载泵,包括4台永久泵和8台临时泵,其中临时排载泵用于平台安装期间的辅助排载。上述排载泵的布置如图4所示,在NW、SW立柱内各设置3台临时排载泵,在NE、SE立柱内各设置2台永久排载泵和1台临时排载泵。

图4 立柱底部泵舱布置图

1.2 供配电方案

根据不同工况下压、排载泵的投用数量,其供电负荷及供电电源也有所不同。TLP在位期间,压载泵2用1备,排载泵2用2备;TLP安装期间,3台压载泵和1台消防泵运行、另1台消防泵备用,排载泵10用2备,压、排载作业不同时进行。供电电源分别取自400V常规主电、应急电和临时电,电源分别源自海缆/Essential发电机、应急发电机和临时发电机,消防泵为柴油机驱动。基本的供电原则为:

(1)TLP在位期间

正常情况下:压载泵和NE、SE立柱的永久排载泵由源自海缆经由船体低压盘的400V电源供电。

海缆失电时:压载泵和NE、SE立柱的永久排载泵由源自Essential发电机的400V电源供电。

应急工况下:压载泵和NE、SE立柱的永久排载泵由源自应急发电机的400V电源供电。

(2)TLP安装期间

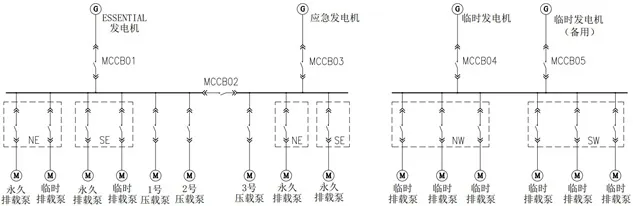

此时海缆还不能向TLP正常供电,供配电方案如图5所示。

图5 TLP安装期间供配电方案

① 压载作业

正常情况下:MCCB01、MCCB02闭合,MCCB03断开,3台压载泵由Essential发电机供电。

Essential发电机发生故障时:MCCB01断开,MCCB02和MCCB03闭合,应急发电机可继续为3台压载泵供电。

② 排载作业

正常情况下:MCCB01、MCCB04闭合,MCCB02、MCCB03、MCCB05断开,NE、SE立柱的永久排载泵和临时排载泵由Essential发电机供电,NW、SW立柱的临时排载泵由一台临时发电机供电。

Essential发电机发生故障时:MCCB01断开,MCCB02和MCCB03闭合,应急发电机可继续为NE、SE立柱的永久排载泵和临时排载泵供电。

临时发电机发生故障时:MCCB04断开,MCCB05闭合,另一台临时发电机可保证NW、SW立柱的临时排载泵不间断供电。

应急发电机所在母排的2台永久排载泵作为备用泵。在排载过程中,其它任何1台或2台排载泵发生故障时,都可通过切换负荷保证10台排载泵的供电需求。

TLP压载控制站位于上部模块的中控室,压载控制系统(BCS)包括液位遥测和阀门遥控两个子系统。永久压载舱、临时压载舱和空舱均安装液位遥测装置;永久压排载管系采用遥控蝶阀,对于临时压排载管系,除临时压载舱的压载支管上采用遥控蝶阀外,其余均采用手动阀门。系统中输送压载的遥控阀设计为失效关闭[3] 。在压载控制站设置对压载泵(即海水提升泵)、永久排载泵和临时排载泵的远程控制及状态显示功能。

2 临时设施采办/租用方案

两座TLP各需要4台永久排载泵和8台临时排载泵,均为带自吸装置的立式离心泵。上述排载泵共需采办16台,将其中12台排载泵(4台永久排载泵、8台临时排载泵)安装、就位于先行建造的TLP上,待该平台安装完毕后,拆除其内8台临时排载泵,运抵建造场地,同余下的4台排载泵一并安装于第二座TLP上。待第二座平台安装完毕后,拆下的8台临时排载泵将作为备用泵分别储存在两座平台上。

临时压排载管系主要包括:

(1)上部模块消防管路与压载水注入管的临时连接

该部分管线位于NW立柱顶部,分为两路,一路来自消防主环管,另一路来自消防泵出口,每一路上均设有PCV阀、手动蝶阀和PSV阀。

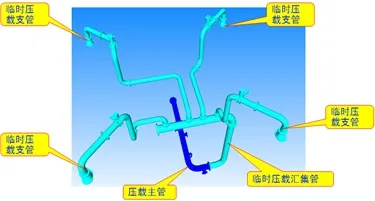

(2)临时压载舱的压载支管及其汇集管

如图6所示,TLP每个立柱内有4个临时压载舱,相应设置4路临时压载支管,每路临时压载支管均由1个电-液式遥控蝶阀控制。4路临时压载支管汇至临时压载汇集管上,该临时压载汇集管最终与其所在立柱的永久压载主管相连。

图6 临时压载舱的压载支管及其汇集管

(3)临时排载泵进出口管线

共有8套临时排载泵进出口管线 ,其中NW和SW立柱内各3套,NE和SE立柱内各1套。临时排载泵入口管线上设置有手动蝶阀和压力表,出口管线上设置有压力表、单向阀和手动蝶阀。

(4)临时排载管线

在NW和SW立柱内各有1路临时排载管,其上设置有破真空阀。

上述临时管线上的阀门可按一个平台的需求量采办,第一座TLP安装完毕后,将继续在第二座TLP上使用。对于两座TLP的临时压排载管线,尽量采用标准化设计,且每隔2~5米设置法兰连接,除为适应两平台下浮体尺度差别而单独制作的少量调整管段外,应使第一座TLP的绝大多数临时管线可用于第二座TLP。所有临时压排载管线及手动阀门使用完毕后考虑利库,临时压载支管上的遥控蝶阀拆除后将作为备品分别储存在两座TLP上。

对于临时供配电设施,需租用2台临时发电机和5屏低压盘(2屏800×1000×2200进线柜、3屏600×1000×2200 MCC柜),可先后在两座TLP的建造、安装过程中重复使用。

3 临时设施布置安装方案

建造过程中,需为布置在各立柱底部泵舱内的临时排载泵制作基座并焊接在下浮体结构上,泵与底座间使用螺栓连接。

临时压排载管线应采用分段制作,管线间采用法兰连接,其与永久管路的连接处需配置盲法兰,以备临时管阀拆除后进行管口封堵。

租用的2台临时发电机组(自带燃油柜),单台预估尺寸为9m×3m×3m,预计每台重约30t。为便于机组吊装和减少临时电缆敷设长度,将2台临时发电机组布置于上部模块主甲板西南侧,如图7所示。原位于此处的TOTE TANK和PAINTING ROOM可临时布置在生活楼一侧,待TLP安装完毕且临时发电机组移除后,将TOTE TANK和PAINTING ROOM复位。为便于临时发电机组的安装和拆卸,将采用临时限位安装。

图7 上部模块主甲板布置图

临时租用的5屏低压盘布置于SW立柱顶下方的设备间内,见图8所示。每台临时排载泵需要2根3C×95动力电缆,与其所在立柱的永久用电设备共用电缆托架。

图8 立柱顶下方舱室布置图

4 临时设施拆除方案

临时排载泵及其进出口管线、阀门拆除后,通过泵舱顶部的滑道梁将其移至该处所内的吊货区,使用平台吊机经立柱顶部吊货口将被拆除的泵、阀、管件吊离。由于临时排载泵为立式离心泵,贯穿了泵舱内的钢格栅,故拆除泵后需将空缺的钢格栅补齐。泵底座高度低于钢格栅且焊接于船体结构上,无需割除。

拆下的临时压载支管及临时压载汇集管可利用立柱顶下方设备间内的滑道梁经由竖井通道提升至该处吊货区,进而使用平台吊机经立柱顶部吊货口将其吊离。临时压载支管的穿舱管段不拆除,使用盲法兰自舱壁外侧封堵。

对于临时排载管线,位于立柱内的部分可利用设备间的滑道梁经由竖井通道提升至设备间吊货区,再使用平台吊机经立柱顶部吊货口将其吊离;位于立柱顶的临时排载管线直接利用平台吊机进行吊离;位于舷外的排载护管不拆除。

来自消防系统的临时压载水注入管位于立柱顶部,拆除后可使用平台吊机吊离。

如图9所示,利用平台南侧吊机可将临时发电机组吊离TLP。

图9 平台吊机工作范围图

位于SW立柱设备间的临时低压盘可利用本设备间内的滑道梁将其先行运至该处所吊货区,再使用平台南侧吊机经立柱顶部吊货口吊离。临时排载泵的供电电缆不必拆除,但其两端需做好密封、绝缘处理。

中控压载控制站应分设临时压载工况与永久压载工况两个界面,在压载系统临时设施拆除后启用永久压载操作界面。另外,临时压载支管上的遥控阀和临时排载泵拆除后,其对应的电缆在现场端应进行固定、在中控接线柜端应接在备用端子上,不得悬空。

5 结束语

本文介绍了TLP压载系统的原理和相关设备配置,结合科研课题研究,针对两座TLP压载系统特点,重点研究了压载系统临时设施的采办、布置及拆除方案,最终提出了一套完整的TLP压载系统临时设施的处置办法,对TLP相关项目的设计、施工有一定的指导意义。