一种基于激光测距的船形轮廓扫描系统

2022-03-10朱锦顺

朱锦顺 吴 翔 孙 伟

上海振华重工(集团)股份有限公司

1 引言

自动化码头设备正朝着高速化、自动化和智能化方向发展,如何高效且安全地实现岸边集装箱起重机(以下简称岸桥)自动装卸船作业,是提升码头作业效率的一个主要因素。为此,需准确知晓船上各个排位的集装箱高度信息,再结合电控系统对装卸任务路径进行规划,通过自动化运行降低岸桥司机在船侧作业的劳动时间和劳动强度。基于激光多点测距技术[1-2],提出一种适用于自动化岸桥的SPSS系统(Ship Profile Scanning System,船形扫描系统),介绍系统功能及工作流程。

2 系统硬件构成

自动化岸桥的SPSS系统硬件主要包括激光扫描设备、SPSS控制器、PLC、DP转换设备等。

激光扫描设备安装于小车架平台,使用的是单线式高精度激光器,激光器扫描距离范围最大为250 m,扫描角度范围为0°~300°,角精度为0.25°,频率为10 Hz,满足目前岸桥的作业高度范围。同时使用高精度的伺服驱动马达,将激光器固定于马达上,通过控制马达转动结合编码器数据可以实现从2D到3D的激光器功能转变。

SPSS控制器安装于电气房中,通过以太网方式与激光器和马达通讯,实时获取并处理激光器扫描数据以生成船形轮廓模型。通过DP转换设备与PLC通讯,获取实时的小车和起升机构位置,并将计算出的轮廓信息和限速保护值传输至PLC。

为确保SPSS控制器与PLC间通讯的稳定性和实时性,采用工业通讯中常用的Profibus DP方式。因控制器无法直接与PLC进行通讯,需借助DP转换设备,实现SPSS与PLC间的数据收发。

3 系统功能

3.1 轮廓生成

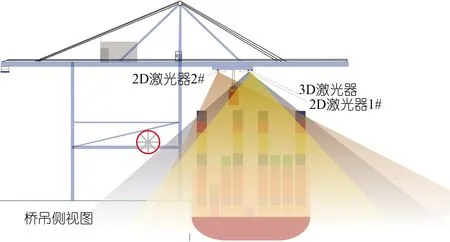

小车平台上安装3个激光器,其中2个2D激光器扫描方向与小车方向平行,且扫描线垂直地面;另一个激光器安装在转动马达上,激光扫描方向与大车方向平行(见图1)。

图1 激光器扫描示意图

当小车向前运行时,2D激光器实时扫描小车方向的障碍物轮廓,同时3D扫描仪会摆动到安全高度对应的角度位置,对当前贝位和相邻贝位的障碍物轮廓进行实时扫描。集成3个激光器的扫描数据生成点云信息,结合实时吊具位置对异常数据进行过滤,并根据当前大车位置和吊具尺寸,输出作业范围内安全的障碍物轮廓,用于自动控制系统路径规划(见图2)。

图2 轮廓示意图

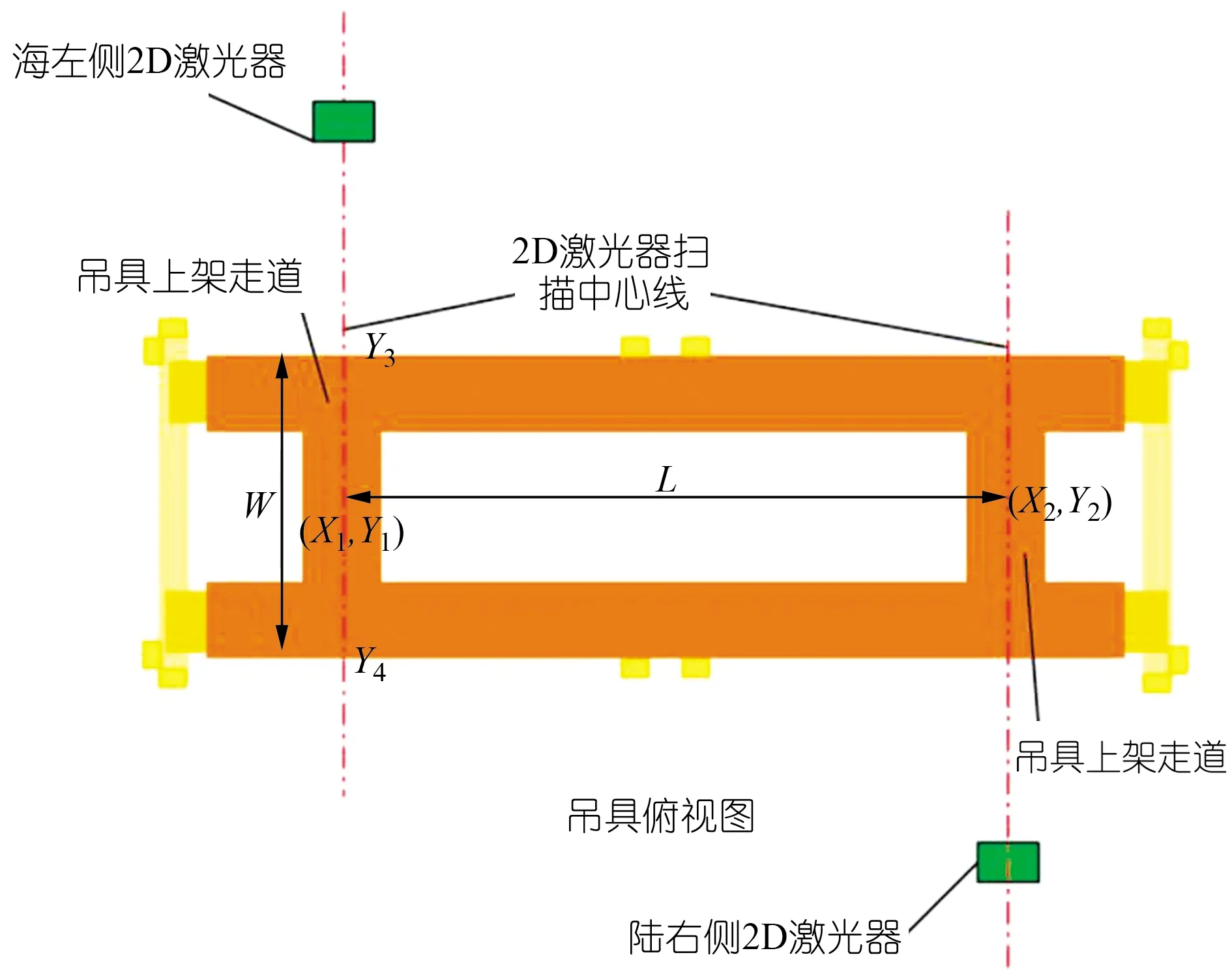

3.2 吊具位置检测

因正常作业时吊具晃动大,为准确实现起升机构和小车方向的防撞保护,需实时检测吊具的位置信息。利用安装于小车架左右两边的2D激光器,实时扫描吊具上架平面,根据激光扫描数据计算吊具位置信息,包括吊具高度、吊具在小车方向偏移量、左右旋转角度Skew、左右倾转角度Trim及前后倾转角度List。激光器扫描俯视图见图3,其中X为小车方向即前后方向坐标,Y为起升方向即高度坐标。

图3 检测吊具位置原理

以Skew计算为例,可分别通过左右侧的激光器扫描数据识别出的吊具左侧小车位置中心点X1,吊具右侧的小车位置中心点X2,结合左右侧激光器安装位置在大车方向的距离L,则吊具左右旋转角度θs计算公式为:

θs=tan-1((X1-X2)/L)

(1)

同理,左右侧的激光器扫描数据识别出的吊具中心左侧高度Y1,吊具中心右侧高度Y2,吊具左右旋倾角度θt计算公式为:

θt=tan-1((Y1-Y2)/L)

(2)

对于List角度计算,可以仅依靠1个2D激光器实现,假设扫描到的吊具海侧边缘的高度为Y3,陆侧边缘的高度为Y4,且扫描到的吊具宽度为W,则前后倾转角度θl计算公式为:

θl=sin-1((Y3-Y4)/W)

(3)

激光器的安装位置决定了检测吊具信息的准确性和稳定性,因此在激光器安装时,需借助激光探测仪等设备对安装位置进行准确标定。

3.3 防撞检测

对于小车防撞,主要是在小车向前运行的时候3D激光器转动摆向海侧,根据小车的安全减速距离实现对小车前方安全防撞保护,其中马达转动角度θ需根据起升高度和小车安全距离计算得到。

对于起升方向的保护,主要是在起升机构向下运行时检测吊具底部或带箱底部与下方障碍物的距离,当距离达到设定的安全距离时,起升速度将会限制到设置的最小速度,并一直以此速度下降至着箱。

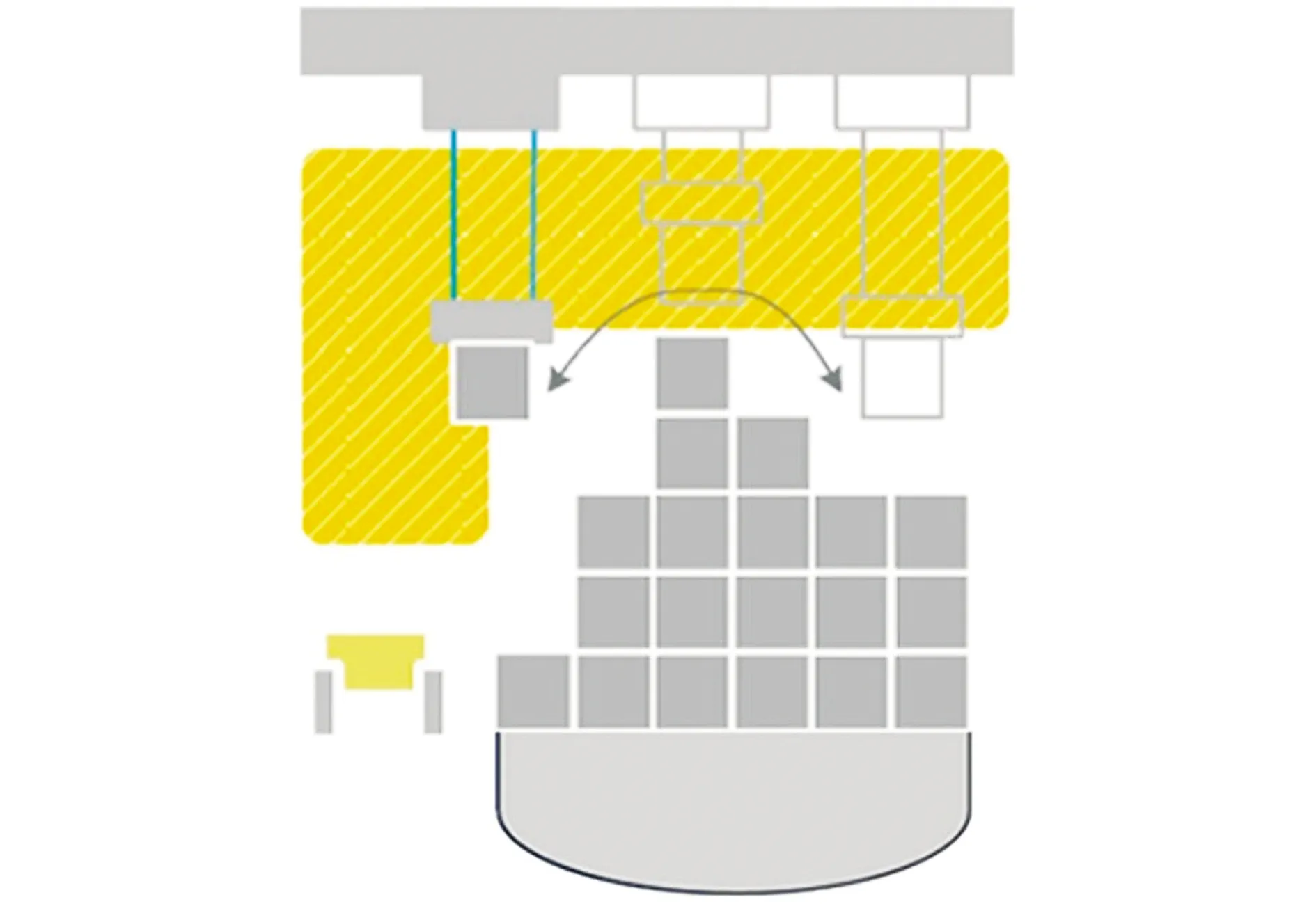

自动化运行时,以小车防撞保护为例,当吊具带箱底部的高度低于前方障碍物,吊具会与前方集装箱发生碰撞,PLC接收到SPSS发送的各排位高度后,则先拉高起升,等越过前方集装箱后再降低起升高度运行至目标位置,确保作业的安全性(见图4)。

图4 防撞原理

4 系统工作流程

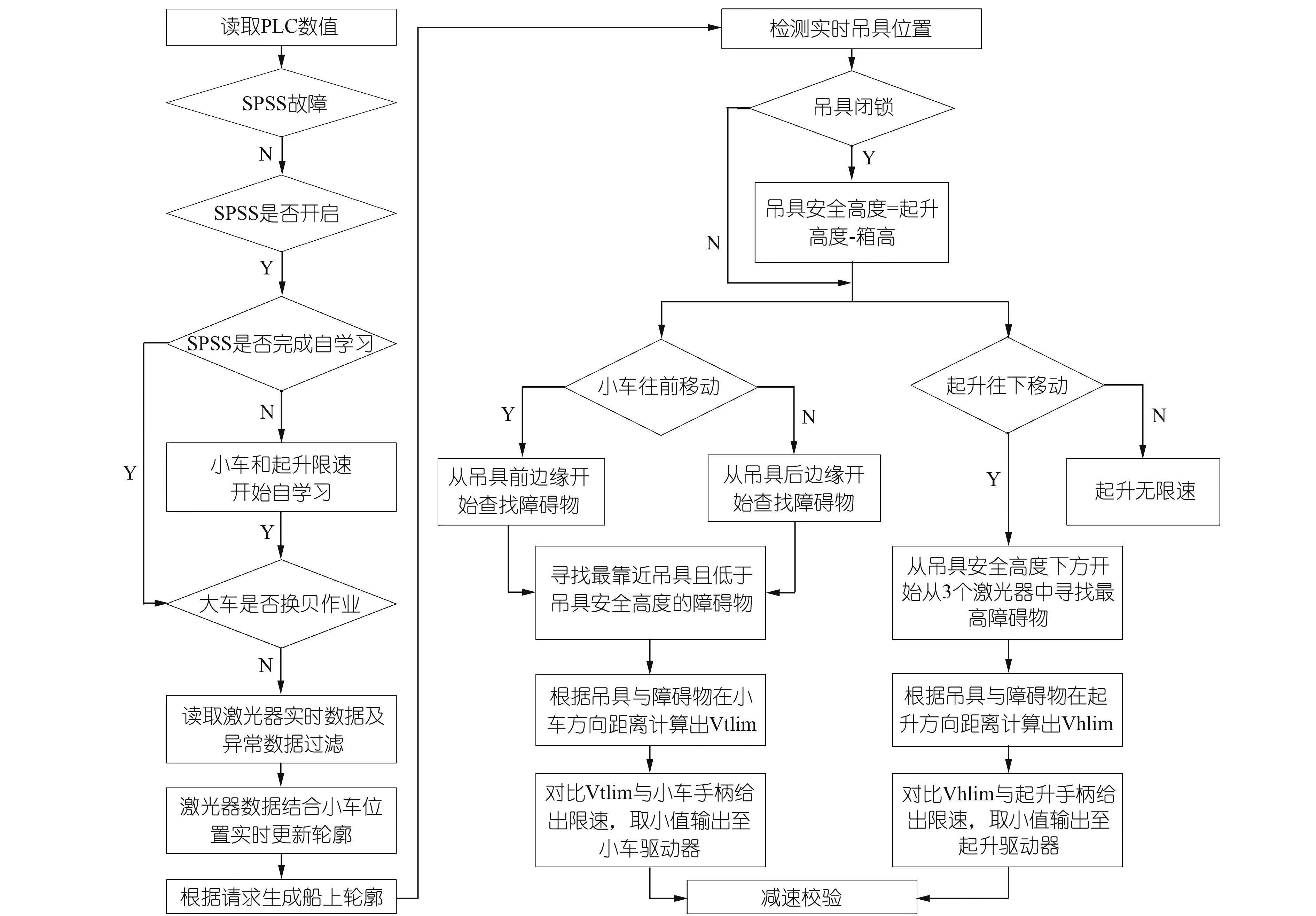

SPSS系统主要分为故障、未启用及正常工作3个状态。当SPSS与PLC间数据收发异常、激光器扫描数据异常或自动化校验失败等故障时,系统切换至故障状态,同时输出对应故障代码;SPSS未启用且系统无故障时则输出空闲状态;SPSS已启用且无故障时则输出正常工作状态。

系统进行防撞保护运算时需根据吊具的开、闭锁状态及吊具尺寸,动态切换保护范围。系统总体工作流程见图5。

图5 系统工作流程

4.1 系统开关

司机室触摸屏或远程操作台上的SPSS ON/OFF按钮用于控制启用或停止SPSS系统功能,默认为开启状态。如果系统有故障发生时,SPSS会对小车和起升机构的运行速度进行限制用于提醒司机,若短时间内故障无法解决时也可以临时关掉SPSS系统进入手动操作模式,从而恢复岸桥起升机构和小车的运行速度。

4.2 轮廓自学习

当SPSS刚启动时,需进行轮廓自学习,即起升至指定高度以上,一般为上停止下方5 m,同时小车从停车位处以50%速度往海侧移动,移动过程中SPSS系统利用激光扫描数据检测船海侧边缘对应的小车位置,同时与小车实时位置对比,当小车位置大于船海侧边缘时即认为已完成自学习,同时告知PLC可以开始自动化作业;当未完成轮廓自学习前,若起升高度低于设定高度,SPSS则会对小车和起升机构进行限速确保安全。

4.3 换贝作业

当大车移动时,SPSS系统判断实时大车方向移动距离是否超过6 m(标准40 ft集装箱长度),若小于6 m则认为是从大贝切换至小贝作业,此时无需重新自学习;若超过6 m,系统则判定进行了换贝位作业,会清空所有的障碍物轮廓信息,待大车停止再次作业时,需重新启用自动扫描进行轮廓自学习。

4.4 小车方向防撞保护

在小车前进方向上,如果空吊具底部(吊具开锁)或者集装箱底部(吊具闭锁)的位置低于障碍物时,SPSS会计算小车坐标系上的障碍物和吊具之间的距离,并将速度限制值发送给PLC,由PLC实时调整小车运行的最大速度,实现小车运行防撞保护。

4.5 起升方向软着陆

吊具下降过程中,SPSS系统会实时检测吊具下方障碍物,并计算吊具距离障碍物的距离,向电控系统发送起升限速速度和减速信号,实现软着箱功能。

当小车向前运动且起升机构向下同时运动时,SPSS会计算起升机构与障碍物的距离及吊具底部或集装箱底部与障碍物之间的垂直距离,实现在水平和垂直方向结合的防碰撞。

4.6 相邻贝位防撞保护

系统对小车和起升机构的限速保护考虑了相邻贝障碍物,安装在小车平台最前端的3D激光器沿大车方向实时扫描,小车运行时获得三维轮廓。根据3D扫描的障碍物轮廓信息及当前大车位置、吊具尺寸,识别作业范围内需防撞保护的障碍物。在相邻贝位集装箱错位的情况下,小车前后移动,若高于吊具的障碍物被检测到,SPSS会计算障碍物与吊具之间的水平距离,将小车限速和减速信号发给控制系统,实现相邻贝位的防撞保护(见图6)。

图6 相邻贝位防撞

5 结语

该船形轮廓扫描系统已应用于多个自动化码头中,可有效提高自动化作业率。对于双小车结构岸桥,目前仅船上对箱作业最后一阶段需手工进行开闭锁操作,其他阶段皆是自动化运行,相比传统作业模式可减少司机操作时间,有效降低司机误操作或工作疲劳导致的碰撞事故。随着技术升级换代,有望实现对船侧全自动化作业。